Waarom is het ontwerp van de ontwerphoek essentieel voor spuitgieten?

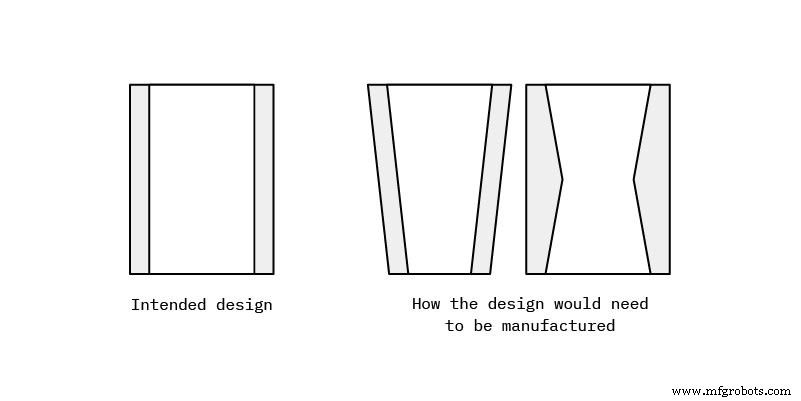

Het ontwerpen van ontwerphoeken voor spuitgieten kan een gedoe zijn. Als ontwerpers en ingenieurs werken we graag met rechte, loodrechte modellen die gemakkelijk en intuïtief te lezen, te meten en aan te passen zijn.

Als het echter tijd is om daadwerkelijk componenten te vervaardigen op basis van onze ontwerpen, moeten we omgaan met trapeziumvormige vormen die van invloed kunnen zijn op functionaliteit, pasvorm en esthetiek. Deze trapeziumvorm is het resultaat van de eis van spuitgieten om onderdelen met trekhoeken te ontwerpen.

Wat is een diepgangshoek?

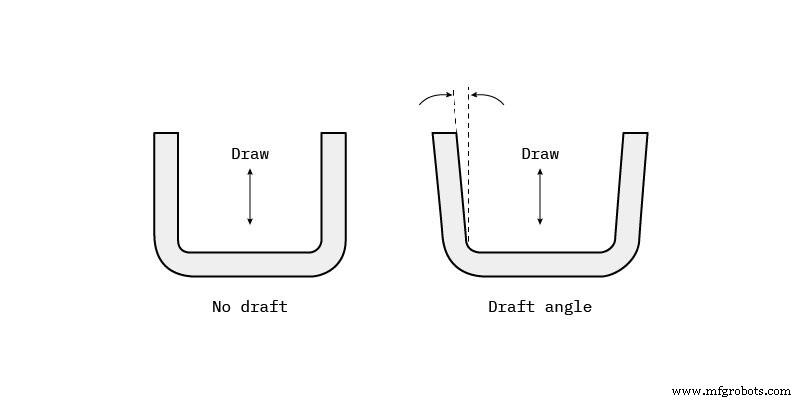

Een trekhoek is een tapsheid die wordt toegepast op de verticale wanden van het spuitgegoten onderdeel om te helpen bij het losmaken van het onderdeel uit de mal.

Trekhoeken zijn een vereist kenmerk van spuitgegoten aangepaste onderdelen. Een functioneel onderdeel voor spuitgieten moet trekhoeken hebben die zowel naar de holte als naar de kernzijde zijn gericht. Dit verkleint het risico op beschadiging van de onderdelen en zorgt ervoor dat ze uit de machine kunnen worden geworpen.

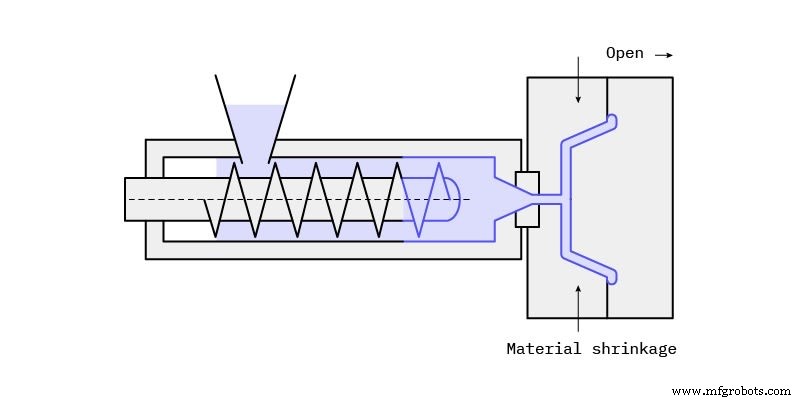

Terwijl het gesmolten plastic in de gesloten matrijs stroomt en de holte vult, krimpt het materiaal in de mal bij afkoeling en grijpt daardoor de kern vast.

Waarom zijn ontwerphoeken essentieel voor spuitgieten?

Zonder tapsheid zal niet alleen het onderdeel bekrast uitkomen, maar zal de mal ook ongewenste slijtage doorstaan. Dit zal op zijn beurt de levensduur van het gereedschap verkorten. Bovendien kunt u het onderdeel in dit geval mogelijk niet uitwerpen, wat betekent dat u de productie tot stilstand moet brengen om het onderdeel handmatig uit de mal te halen.

Wat ook belangrijk is, is om de vacuümkrachten te overwinnen door lucht tussen het metaal en het plastic te laten zodat het onderdeel goed kan ontsnappen. Door een voldoende diepgangshoek toe te voegen, wordt kromtrekken bij het uitwerpen voorkomen met behoud van een fatsoenlijke cosmetische afwerking.

Bij spuitgieten heb je ook te maken met de inherente afweging tussen het uitwerpmechanisme en het koelsysteem - ze strijden allebei om onroerend goed in de kern. Als uw onderdeel door het ontwerp gemakkelijk kan worden losgemaakt, maakt u het gemakkelijker om het onderdeel uit te werpen, waardoor het koelsysteem meer ruimte krijgt.

Daarom, in plaats van talloze pinnen of hulzen om het onderdeel uit de kern te duwen, laat je veel ruimte over voor koelkanalen die je cyclustijd aanzienlijk verkorten. Als gevolg hiervan krijgt u een meer concurrerende prijs per eenheid voor uw project, wat enorm voordelig is zodra u hoge productievolumes bereikt.

Handige herinneringGemiddeld gaat 70% van de cyclustijd tijdens het spuitgieten naar koeling.

Dus, waarom is het essentieel om ontwerphoeken toe te voegen aan je ontwerp?

-

Minimaliseert het kromtrekken van uw geometrie

-

Verlengt de standtijd van de matrijs

-

Verbetert de oppervlakteafwerking van uw kunststof onderdelen

-

Verlaagt de kosten door de afkoeltijd te verkorten

Hoe ontwerp je betere diepgangshoeken?

Er is geen universele formule die u precies kan vertellen hoe u ontwerphoeken moet implementeren in uw ontwerp, maar er zijn enkele factoren waarmee u rekening moet houden:

Diepe zakken en holtes

Diepe holtes en holtes hebben een steilere trekhoek nodig om het vacuüm en de wrijvingskrachten te helpen overwinnen wanneer het onderdeel uit de kern wordt geduwd.

Pro-tip van Hub

Deeltextuur

De textuur van het onderdeel bepaalt de minimale diepgang. Een gladder oppervlak, zoals een spiegelafwerking, is gemakkelijk uit te drukken en de uitval te verminderen. Voor lichte texturen is een diepgang van 1-5 graden geschikt. Complexe texturen zoals leer of slangenleer introduceren micro-ondersnijdingen en vereisen een diepgang van 5-12+ graden.

Pro-tip van Hubs

Wat zijn de beste spuitgietmaterialen voor diepgangshoeken?

Hoe meer het plastic thermisch krimpt, hoe groter de trek moet zijn. Bovendien hebben sterke, broze en schurende materialen van nature een grotere tapsheid nodig dan zachte, ductiele of zelfsmerende materialen.

Nylon is bijvoorbeeld erg vergevingsgezind en heeft niet per se een trekhoek nodig, hoewel een standaard tapsheid van 2 graden altijd wordt aanbevolen.

| Materiaal | Minimale diepgangshoek* | Aanbevolen diepgangshoek |

|---|---|---|

| Nylon | 0 | 1 |

| Polyethyleen | 0,5 | 1,5 |

| PVC | 0,5 | 1,5 |

| PP | 1 | 2 |

| PC | 1,5 | 2 |

*Uitgaande van perfecte omstandigheden

Wat zijn de beste tips en trucs van Hubs voor het ontwerpen van diepgangshoeken?

Ontwerphoeken zijn misschien niet uw favoriete functie om te ontwerpen, maar het is de moeite waard. Het correct ontwerpen ervan is de sleutel tot het verkrijgen van concurrerende kosten en het mogelijk verkorten van de doorlooptijd.

Hier zijn een paar geavanceerde tips voor het ontwerpen van de beste diepgangshoeken voor uw aangepaste onderdelen:

-

Integreer het concept vroegtijdig in uw ontwerp. Als je een prototype van het onderdeel wilt maken met 3D-printen, zorg er dan voor dat het al het concept bevat om te voorkomen dat het ontwerp je werk moet herhalen.

-

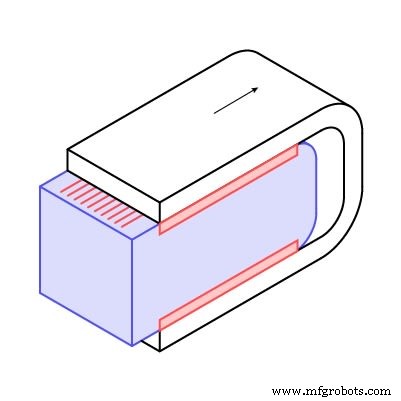

Teken zowel de holte als de kernzijden van uw onderdeel. De kern (binnenvlakken) heeft een iets grotere trek nodig vanwege de krimprichting van het materiaal.

-

Alle verticale vlakken moeten een tocht hebben. Deze omvatten ribben en gussets, bazen en afstandskenmerken.

-

Hoe groter de diepgangshoek, hoe beter. Zelfs een hoek van 0,5 graden (het absolute minimum voor de meeste materialen) is beter dan helemaal geen trekhoek.

-

Houd rekening met het referentievlak van waaruit u ontwerpt en of het ontwerp van invloed is op de functionaliteit of pasvorm van passende onderdelen.

-

De locatie van de scheidingslijn is niet altijd duidelijk. Zorg ervoor dat u vroeg in het proces uw leverancier raadpleegt om het eindontwerp op tijd te leveren.

-

Ontwerp de functies waarvoor een zijactie nodig is (zijholten en bazen).

Voor een meer gedetailleerde gids over het ontwerpen van functies voor spuitgieten, hebben we precies de gids voor u.

Veelgestelde vragen

Hoe bereken je trekhoeken voor spuitgieten?

Over het algemeen is de aanbeveling om minimaal 1 graad diepgang per inch (2,54 cm) vormholtediepte toe te voegen. Andere factoren zijn van invloed op de manier waarop u uw diepgangshoeken berekent, afgezien van de diepte, dus u kunt maximaal twee graden per inch optellen, maar dat is niet nodig.

Hoeveel graden moeten mijn diepgangshoeken zijn?

Hoewel het toepassen van 1 tot 2 graden diepgang per inch spouwdiepte een goede standaard is om te volgen, zijn bepaalde hoeken beter voor specifieke situaties. Zo adviseren we 0,5 graden aan te brengen op elk verticaal vlak van uw componenten. Voor lichte texturen (PM-T1) is 3 graden diepgang vereist, terwijl 5 of meer diepgangsgraden verplicht zijn voor zware texturen (PM-T2).

Wanneer moet je diepgangshoeken toevoegen in het ontwerpproces?

Het toevoegen van ontwerphoeken aan 3D-printen en CNC-bewerkingsontwerpen is niet vereist, dus het is gebruikelijk om concepten te vergeten bij het maken van prototypen (of in andere eerdere ontwerpfasen). Met 3D-printen en CNC-verspanen hoef je je simpelweg geen zorgen te maken over het uitwerpen van onderdelen uit een mal. We raden aan om uw onderdelen in een vroeg stadium met trekhoeken te ontwerpen, zodat wanneer het tijd is om grotere hoeveelheden onderdelen te spuitgieten, u de componenten niet opnieuw hoeft te ontwerpen om het gietproces te accommoderen.

Hoe beïnvloedt het ontwerp van de ontwerphoek de oppervlakteafwerking?

Het toevoegen van de juiste diepgangshoeken is essentieel om krassen op uw onderdelen te voorkomen. Thermoplasten krimpen bij afkoeling in een mal, waardoor er voldoende spanning ontstaat om het schoon en gemakkelijk uitwerpen van onderdelen te voorkomen. Zonder de juiste trekhoeken krijgt uw onderdeel krassen door spanning in de mal en door het eruit halen na afkoeling.

Hoe ontwerp je diepgangshoeken voor optimale maakbaarheid?

Het volgen van onze richtlijnen zal zeker helpen bij het verbeteren van uw ontwerp voor maakbaarheid. Als u nog vragen heeft of deskundig DfM-advies wilt, aarzel dan niet om contact met ons op te nemen via sales@hubs.com .

Hars

- Injection Molded Part Design Part 5:Draft

- Injection Molded Part Design Part 4:Warp

- Injection Molded Part Design Part 3:Bosses

- Injection Molded Part Design Part 2:Sink Marks

- 6 redenen waarom u ontwerp voor additieve productie moet overwegen

- Hoge viscositeit PEEK voor spuitgieten en extrusie

- Schuimmaterialen voor spuitgieten of persen

- Robotisch spuitgieten voor gefunctionaliseerde composieten

- Richtlijnen voor ontwerp voor produceerbaarheid - deel 2

- Ontwerptips voor spuitgieten

- Waarom is design for manufacturing belangrijk?