Trekhoek voor spuitgieten:ontwerpgids en beste praktijken

Als we het hebben over de best practices voor kunststof spuitgietonderdelen, zijn er enkele die onvermijdelijk zijn. Bovenaan die lijst staat meestal de spuitgiettrekhoek. Elk spuitgietontwerp is gericht op maakbaarheid. Daarom moet u elke stap van het proces overwegen.

Hoewel uw onderdelen correct in de mal kunnen worden gevormd, kunnen er tijdens het uitwerpproces problemen optreden. Hierdoor kunnen ongewenste defecten in de vormdelen ontstaan. Een tochthoek helpt veel van deze ongewenste problemen te voorkomen. In dit artikel bespreken we de voordelen van injectiehoeken en een ontwerpgids voor eenvoudige injectie van uw onderdelen.

Hoewel we later meer over de voordelen zullen bespreken, zullen we kort een diepgangshoek beschrijven.

Wat is een diepgangshoek?

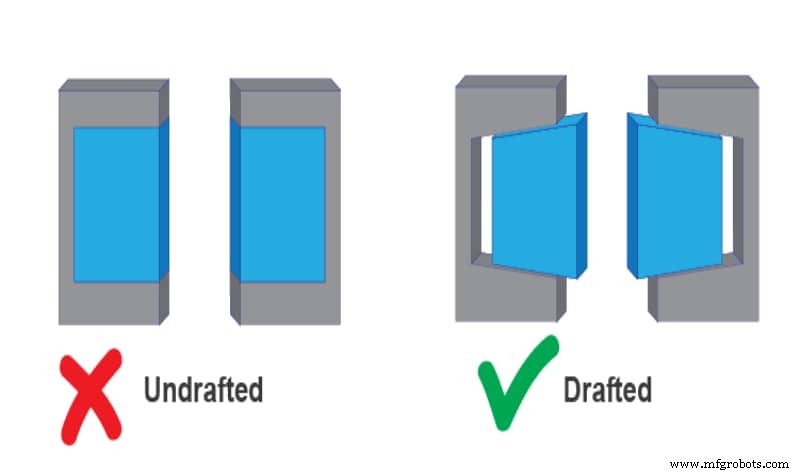

Een tochthoek verwijst naar de helling die wordt toegepast op de zijkanten van de meeste kenmerken van spuitgegoten onderdelen. De plaatsing van de injectiehoeken is zodanig dat ze in de richting van de trek- en scheidingslijn van de matrijs lopen. Ze helpen om de vormdelen gemakkelijk uit de mal te halen.

99% van uw spuitgietontwerp vereist spuitgieten met een ontwerphoek voor een succesvol gemaakt onderdeel. De hoek loopt taps toe op de oppervlakken van het gegoten onderdeel. Daarom kan het onderdeel tijdens het ontvormen gemakkelijk over de holtes en kernen van de mal schuiven.

Voordelen van een trekhoek

Vaak kunnen ontwerphoeken een belangenconflict veroorzaken. Molders houden van en bevelen ontwerphoeken aan. Matrijzenmakers vinden het echter een uitdaging om de hoeken op alle caviteits- en kernoppervlakken te bewerken. Sommigen zijn ook van mening dat ontwerphoeken het ontwerpen van onderdelen kunnen bemoeilijken.

Het is echter van cruciaal belang op te merken dat diepgangshoeken een uitgebreid scala aan voordelen bieden. Ze zijn essentieel om ervoor te zorgen dat vormdelen voldoen aan de vereiste kwaliteitsnorm. Zonder tocht vergroot u de kans op spuitgietproblemen. Dit kan de productiekosten en de doorlooptijd onnodig verhogen.

Problemen ontstaan vaak door wrijving en vacuüm wanneer er geen tocht in het onderdeel is ontworpen. Deze kunnen uw onderdeel beschadigen. In extreme gevallen wordt ook de schimmel aangetast. Kunststoffen krimpen voor afkoeling. Daarom zullen sommige delen van uw onderdeel waarschijnlijk uit de mal trekken. Andere delen zullen de kern vastgrijpen.

Met een trekhoek kunt u een simpele druk op de uitwerppennen gebruiken om uw onderdeel uit de mal te halen. Op deze manier voorkomt u dat de oppervlakken van het onderdeel bij het uitwerpen langs de mal worden gesleept. Wrijving tussen het oppervlak van uw onderdeel en het oppervlak van de mal kan krassen veroorzaken en het uiterlijk van uw onderdeel beïnvloeden.

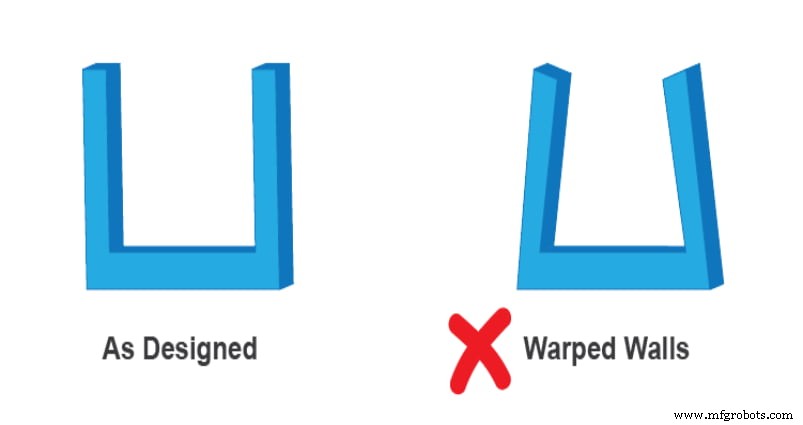

Bovendien voorkomen injectiehoeken de vorming van vacuüm tijdens het uitwerpen. De afwezigheid van tocht kan ertoe leiden dat uitwerppennen op het onderdeel drukken totdat het vacuüm wordt gespannen. Dit kan leiden tot buigen, breken of kromtrekken van het onderdeel wanneer het wordt uitgeworpen.

Door diepgangshoeken aan uw ontwerp toe te voegen, kunt u deze problemen voorkomen. Daarom kunt u de cosmetische afwerking van uw onderdeel verbeteren en de productiekosten verlagen. Een diepgangshoek helpt je ook om ingewikkelde en dure uitwerpopstellingen te voorkomen.

Samenvattend, injectiehoeken toevoegen aan uw ontwerp:

- Zorgt voor een gladde, uniforme, krasvrije afwerking indien nodig

- Vermindert de kans op schade aan onderdelen door wrijving tijdens het uitwerpen

- Zorgt voor de uniformiteit en integriteit van andere oppervlaktestructuren en afwerkingen

- Vermindert slijtage aan het gegoten onderdeel

- Verkleint de kans op beschadiging van de mal

- Minimaliseert kromtrekken naar uw geometrie

- Verkort de algehele koeltijd door de noodzaak van uitgebreide uitwerpopstellingen te elimineren of te verminderen

- Bied zowel directe als indirecte verlaging van de totale productiekosten

Handleiding voor ontwerphoek en best practices

Ten eerste moet u er rekening mee houden dat er niet één geschikte trekhoek is voor alle gegoten onderdelen. Elk afzonderlijk onderdeel heeft zijn unieke ontwerpvereisten. Grotere onderdelen hebben mogelijk meer diepgang nodig dan kleinere. Ook kunnen dunwandige onderdelen die onder hoge druk zijn gegoten, meer trek nodig hebben dan onderdelen die onder lagere druk zijn gegoten.

Met dat in gedachten zijn hier enkele algemene handleidingen en best practices voor conceptontwerp:

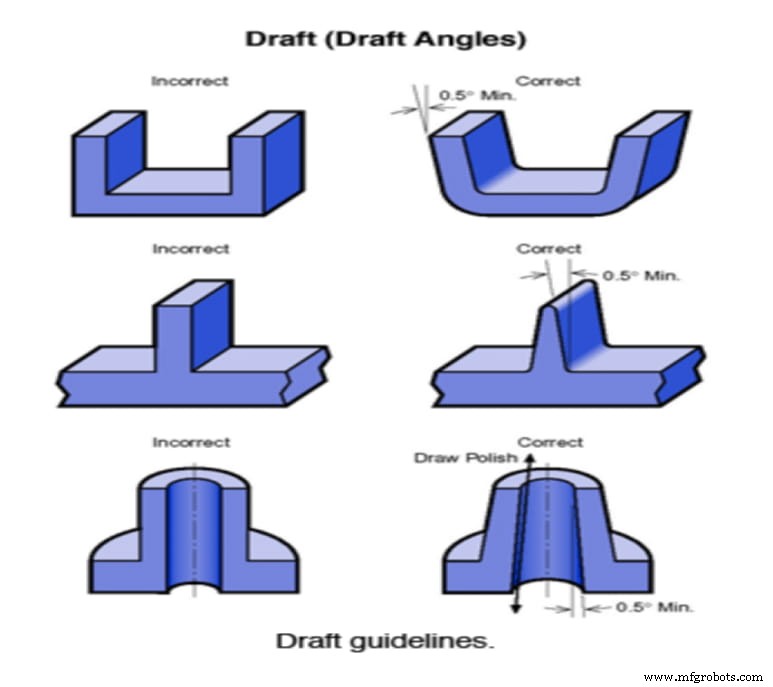

1. De meeste onderdelen vereisen een trekhoek van 1½ tot 2 graden

Dit is een vuistregel die van toepassing is op gegoten onderdelen met een diepte tot 2 inch. Bij dit formaat is een diepgang van ongeveer 1½ graden voldoende om onderdelen gemakkelijk uit de mal te halen. Dit helpt schade aan de onderdelen te voorkomen wanneer het thermoplastische materiaal krimpt.

2. Diepgangshoek moet gemiddeld extra graad zijn voor elke inch diepte

Deze oefening werkt het beste voor grotere of diepere delen. Dit soort onderdelen vereisen meer tocht om rekening te houden met het toegevoegde oppervlak. De extra injectiehoeken verklaren ook de wrijving die optreedt tijdens het lossen van de mal.

3. Trekhoek moet aanwezig zijn naar de "bovenkant" van de mal

Dit betekent dat de trek de richting van de mal moet volgen die omhoog of weg beweegt als de scheiding plaatsvindt. Stel dat u bekend bent met holle dozen met getekende wanden. Dan merk je dat de open bovenkant iets breder is dan de onderkant. Dit is het resultaat van een correct toegepast concept.

4. Getextureerde delen hebben normaal gesproken meer diepgang nodig

Sommige delen hebben mogelijk ingewikkelde texturen op hun oppervlak. Anderen hebben mogelijk verzonken of verhoogde oppervlakken.

Voor dergelijke componenten moet de diepgangshoek worden opgeteld bij de optimale 1½ tot 2 graden. De toevoeging moet worden gedaan met een snelheid van nog eens 1½ graden per 0,001'' (duizendste inch) oppervlaktediepte.

5. Elk onderdeel van een stuk moet trekhoeken hebben

Materialen met complexe geometrieën of onderdelen met spanningsverminderende eigenschappen moeten trekhoeken hebben. Deze kenmerken omvatten hoekplaten, lamellen, ribben en andere. Allemaal cruciale onderdelen van een goed ontwerp. Bijgevolg moeten elk van deze kenmerken die in contact komen met de mal injectiehoeken bevatten.

6. Het opnemen van de trekhoek van twee zijden van een onderdeel biedt nog meer voordelen

Sommige materialen (zoals een massief cilindrisch deel) hebben vaak hun scheidingslijn in het midden. In dit geval moeten beide uiteinden van het onderdeel trekhoeken hebben. Dit komt omdat er bij dit soort bewerkingen twee vormlossingsacties betrokken zijn.

7. Verticale oppervlakken moeten – ten minste – een halve graad diepgang hebben

Deze richtlijn is belangrijk wanneer het ontwerp een uniforme hoek vereist van de onderkant naar de bovenkant van het verticale oppervlak. Een halve graad trek biedt een effectief compromis voor ontwerpen die rechte wanden vereisen. Het helpt het onderdeel ook om aan de spuitgietvereisten te voldoen.

8. Het is altijd raadzaam om een trekhoek te hebben

Het is belangrijk om dit feit te herhalen, aangezien veel ontwerpers de neiging hebben om zich te verzetten tegen het opnemen van een ontwerp. Ongeacht hoe klein, ingenieurs moeten altijd pleiten voor een zekere mate van het ontwerp. Een conceptontwerp is altijd het beste, omdat het onwaarschijnlijk is dat u een ontwerpkoffer zult vinden waarvoor een hoek van nul graden nodig is. Onthoud het gezegde:"elk concept is beter dan geen concept."

Functiediepte en minimale trekhoek bij spuitgieten

Verschillende factoren beïnvloeden de keuze van diepgangshoeken. Deze factoren omvatten wanddikte, wanddiepte, krimpsnelheden, materiaalkeuze, afwerking/textuur, uitwerping en productiemogelijkheden. De onderstaande tabel toont de kenmerkende diepte van vormdelen en de minimaal vereiste diepgang.

| FUNCTIE DIEPTE | MINIMUM DIKTE/ONTWERP | |||

| 0,25 inch | 0,040 inch/0,5° | |||

| 0,5 inch | 0,040 inch/1° | 0,060 inch/0,5° | ||

| 0,75 inch | 0,040 inch/2° | 0,060 inch/1° | 0,080 inch/0,5° | |

| 1 inch | 0,060 inch/2° | 0,080 inch/1° | >0,100 inch/0,5° | |

| 1,5 inch | 0,080 inch/2° | >0,100 inch/1° | ||

| 2 inch | >0,100 inch/2° |

Conclusie

Het doel van deze gids is niet om diepgangshoeken te bespreken, omdat het een aantrekkelijk ontwerpkenmerk is. In plaats daarvan zijn diepgangshoeken belangrijke componenten van succesvol ontworpen onderdelen. Ze zorgen voor effectieve en hoogwaardige productieprocessen. Het negeren van de trekhoek kan leiden tot een groot aantal afgekeurde onderdelen. Het kan ook leiden tot schade aan schimmels. Het is altijd het beste om op de hoogte te blijven van de best practices voor spuitgieten. Een daarvan is de integratie van de trekhoek bij spuitgieten.

Bij RapidDirect zijn we spuitgietspecialisten, klaar om onze expertise met u te delen. Onze ingenieurs hebben een grondige kennis van de beste praktijken op het gebied van spuitgieten en we nemen deze op in onze diensten. Onze engineers kunnen uw ontwerpen adequaat beoordelen en suggesties doen. We bieden gratis DfM om ervoor te zorgen dat u de beste resultaten haalt uit uw onderdeelontwerp.

Ons brede scala aan productiediensten omvat robuuste spuitgietdiensten. In het geval dat u niet zeker weet of uw ontwerphoek voldoende is voor uw deel, zijn wij beschikbaar voor ontwerpbesprekingen. We bieden ook algemene inspectie van onderdelen om ervoor te zorgen dat ze klaar zijn voor het gietproces. Al deze diensten hebben concurrerende prijzen.

FAQ – Ontwerphoek voor spuitgieten

Wat moet het ontwerp zijn voor polyethyleenmateriaal?Een trekhoek spuitgieten van 1 graad per zijde is gunstig. Sterk gepolijste oppervlakken zorgen ervoor dat LDPE aan holtes en kernen blijft kleven. Daarom zal een tocht van ongeveer 1½ graden helpen om de onderdelen gemakkelijk los te laten.

Hoe de diepgangshoek berekenen?Ingenieurs berekenen een diepgangshoek als graadmeting. In zeldzame gevallen wordt de hoek berekend als een millimeter- of inch-meting. De berekening vindt plaats vanaf de verticale as van de mal. Het helpt om rekening te houden met de krimp van het plastic materiaal.

Industriële technologie

- Additive manufacturing en spuitgieten — een nieuwe visie op productielevenscycli

- Praktische tips voor het organiseren en beheren van uw onderhoudsmagazijn

- Hoge viscositeit PEEK voor spuitgieten en extrusie

- Beste van...Beste praktijken in spuitgieten

- Best practices voor het lassen van aluminium

- Best practices voor robotlassen

- Waarom is het ontwerp van de ontwerphoek essentieel voor spuitgieten?

- Kostenbesparende ontwerppraktijken en tips voor op maat gemaakte plaatwerkonderdelen en behuizingen

- Spuitgietpoortontwerp:een ultieme gids voor kunststofproductie

- Ultiboard – de ultieme gids voor beginners

- De fabricage en bewerking van metalen onderdelen voor brandstofinjectiesystemen