Waarom u ontwerp nodig heeft voor productie in spuitgieten

In elk productieproces is het essentieel om ervoor te zorgen dat elke fase waterdicht is en op de juiste manier wordt uitgevoerd. Van materiaalkeuze tot daadwerkelijke productie, het is essentieel om een balans te vinden tussen kosten en kwaliteit. In het spuitgietproces is het spuitgietontwerp voor fabricage/maakbaarheid (ook bekend als DfM) het proces dat ervoor zorgt dat aan al het bovenstaande wordt voldaan.

Spuitgietontwerp voor productie heeft in feite te maken met de verbetering en verbetering van uw onderdeelontwerp. Het zorgt ervoor dat uw onderdeel economisch geschikt is voor productie, gemakkelijk te produceren is en zijn functionele taken vervult. DfM houdt zich echter niet alleen bezig met het spuitgietontwerp. Het omvat ook het selecteren van de geschikte materialen, het ontwerp van de spuitgietmatrijs, het evalueren van de doorlooptijd van het product, de kwaliteit, de gevaren die samenhangen met het gebruik, enzovoort.

Dit artikel legt het belang en de voordelen uit van het gebruik van ontwerp voor productie en factoren waarmee rekening moet worden gehouden tijdens het ontwerpen van kunststof onderdelen voor de productie. Op deze pagina vindt u ook een gemakkelijke en betrouwbare manier om het spuitgietontwerp voor fabricage te evalueren.

Belang van DfM bij spuitgieten

Als klant wilt u natuurlijk de productiekosten zo laag mogelijk houden. Daarom zou u het spuitgietontwerp voor het productieproces als een onnodige stap kunnen zien. Dit zou echter alleen maar leiden tot latere problemen en mogelijk hogere onderhouds- en reparatiekosten dan nodig is.

Hier zijn een paar andere redenen waarom het DfM-proces van kunststof onderdelen essentieel is in elke spuitgietproductie:

1. Garantie van haalbaarheid van fabricage

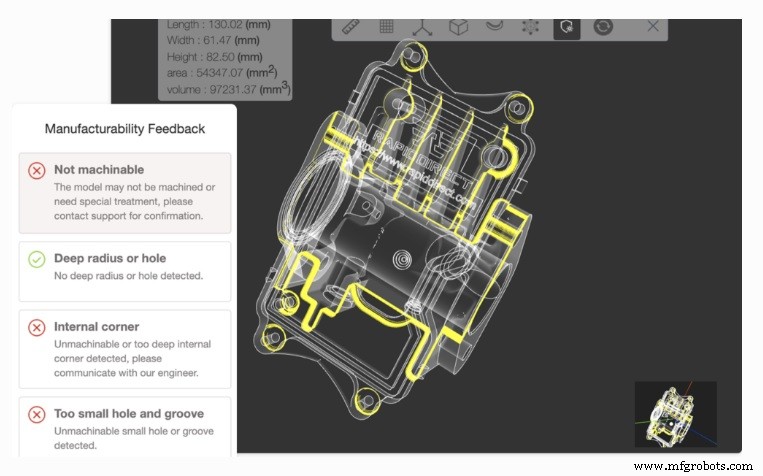

Aan het begin van elk ontwerp- en fabricageproces van kunststof is de waarschijnlijkheid dat het ontworpen onderdeel geschikt is voor fabricage relatief onbekend. Zonder het ontwerp voor fabricagecontrole zullen veel fabricageprocessen het eigenlijke productiestadium moeten bereiken voordat wordt bepaald of productie mogelijk is of niet.

Met het spuitgietontwerp voor het fabricageproces is het echter mogelijk om vanaf het begin de haalbaarheid van het fabricageproces te bepalen. Fabrikanten kunnen nagaan of ze fabricageproblemen tegenkomen, zoals onderdelen die vastzitten in mallen of instortende 3D-prints. Dit helpt tijd en kapitaal te besparen, waardoor het product betaalbaar wordt en de productietijd korter.

2. Preventie van defecte onderdelen

Het ergste dat kan gebeuren tijdens een ontwerp- en fabricageproces van kunststof, is dat het voltooide onderdeel zijn beoogde functies niet uitvoert. Dit kan te wijten zijn aan fysieke defecten aan de kant of een andere mechanische stoornis.

Deze gebreken kunnen ertoe leiden dat de klant dubbele productiekosten voor het onderdeel moet maken. Als gevolg hiervan zullen de productiekosten stijgen. Het productieproces kan zelfs onrendabel worden voor de klant.

3. Bepaling van de complexiteit van productie

Na het maken van het spuitgietontwerp voor een onderdeel, zijn de verschillende fijne kneepjes die de machinisten moeten gebruiken voor eenvoudige productie vrij onbekend. Na evaluatie van het spuitgietontwerp voor productie, kunnen de ingenieurs echter verschillende complexiteiten bepalen, zoals het gebruik van ondersnijdingen en diepgangshoeken. Dit zorgt ervoor dat er minder onzekerheden de productiefase ingaan.

Ook het ontwerp van de spuitgietmatrijs zal van deze factor profiteren. Inzicht in de complexiteit van het ontwerp vanaf de ontwerpfase van de spuitgietmatrijs geeft meer duidelijkheid over de structuur en vorm van de matrijs. Dit zal ook helpen bij de productie van prototypes.

Afgezien van deze opties, zijn er nog enkele andere problemen die het ontwerp van plastic onderdelen voor fabricage kan helpen voorkomen:

- Dure onderdelen gebruiken voor eenvoudige ontwerpen.

- Een vrij complex ontwerp van een onderdeel of spuitgietmatrijs vereenvoudigen, enz.

Hoe belangrijk het spuitgietontwerp voor het productieproces ook is, sommige fabrikanten hebben de neiging om het weg te laten bij het vervaardigen van een product. In de meeste gevallen kan dit te wijten zijn aan het gebrek aan personeel of de benodigde software die nodig is voor dit proces. Dit is gebruikelijk bij kleinere, lokale contractfabrikanten.

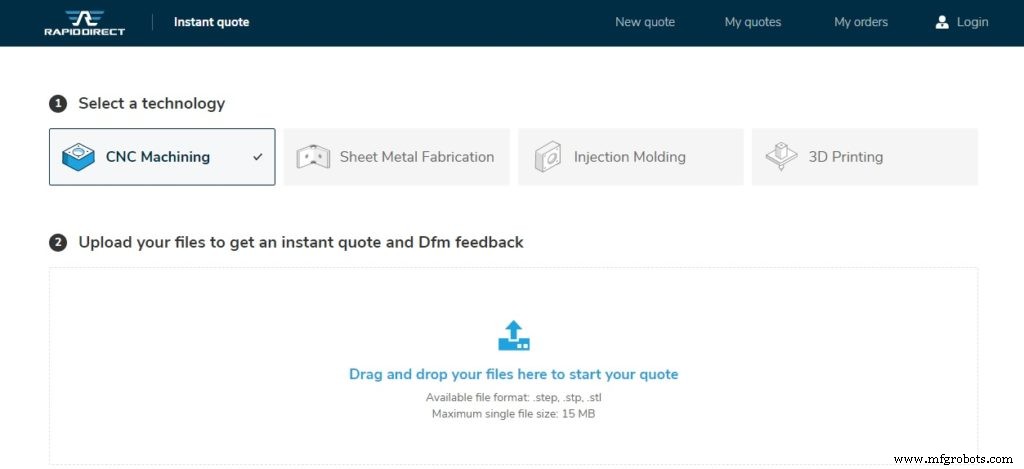

Bij RapidDirect bieden we echter spuitgietdiensten van topkwaliteit, vergezeld van een spuitgietontwerp voor productie. We hebben een team van spuitgietprofessionals en de nieuwste software om uw onderdeelproductie te evalueren op onregelmatigheden en verbeteringen.

Te overwegen factoren tijdens DFM in spuitgietprocessen

Om elk spuitgietproces voor productie te optimaliseren, houden ontwerpers rekening met veel factoren voordat ze het ontwerp vrijgeven om naar de volgende fase te gaan. Deze factoren houden rekening met vele productiesecties, van materiaalkeuzes en gereedschapsoverwegingen tot de bewerkingsmethode zelf. Voorbeelden van dergelijke factoren zijn:

1. Materiaalkeuze

De selectie van kunststof is een van de voorbereidende processen die heel belangrijk zijn bij het ontwerpen en vervaardigen van kunststof. Het kan bepalen of een onderdeel kan functioneren in de beoogde omgeving of niet. Wanneer fabrikanten proberen te selecteren, houden ze rekening met veel eigenschappen, zoals:

- Materiaal krimppercentage

Krimp is de verandering in afmeting van het gegoten onderdeel als het afkoelt na het injectieproces. Alle materialen hebben verschillende krimpsnelheden. De krimpsnelheid is afhankelijk van veel factoren, zoals de familie van de kunststof, de smeltstroomindex en de verwerkingsomstandigheden (zoals injectiedruk). De krimpsnelheid van een onderdeel kan de prestaties en geometrie beïnvloeden.

- Montage

Machinisten houden ook rekening met het vermogen van een kunststof om assemblageprocessen aan te kunnen, zoals mechanische bevestiging, lassen en verlijmen tijdens de materiaalkeuze. Deze factor speelt een rol wanneer het betreffende onderdeel deel uitmaakt van een groter apparaat.

- Kosten

Hoewel de gewenste eigenschappen van het plastic materiaal belangrijk zijn, is het ook belangrijk om rekening te houden met de kosten. Dit is een belangrijke factor waarmee veel machinisten rekening moeten houden, naast de andere eigenschappen die het plastic moet bezitten. De ontwerpers kijken echter niet alleen naar de kosten van de aanschaf van plastic. Ze houden ook rekening met andere factoren, zoals de kosten van afwerking, bewerking en onderhoud van het plastic. Dit zal helpen om de productiekosten zo veel mogelijk te minimaliseren.

2. Concept

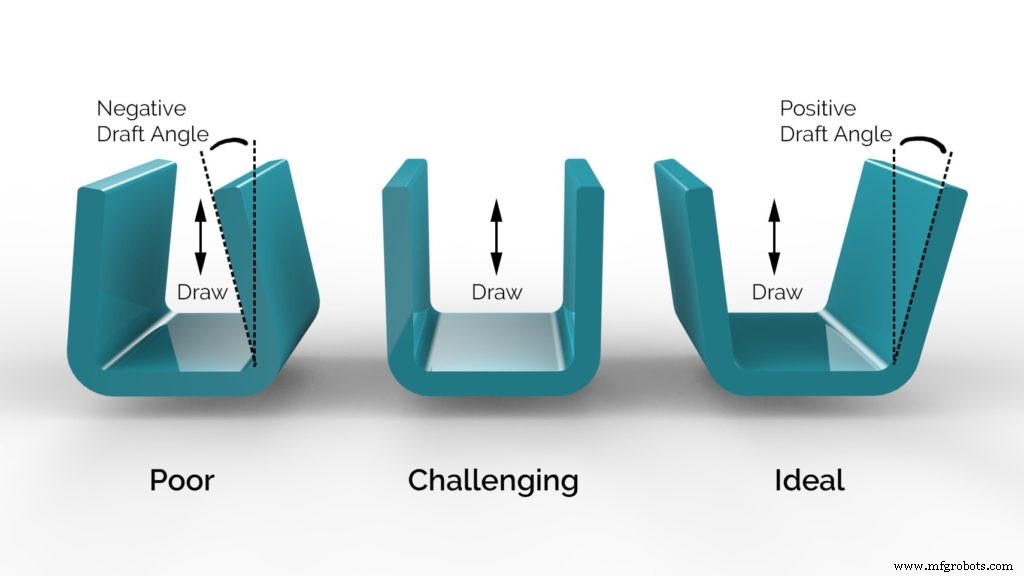

De diepgang van een onderdeel is de mate van smalheid of tapsheid op de verticale wanden van een kunststof onderdeel. De hoek van een onderdeel is belangrijk om rekening mee te houden bij het ontwerp van kunststof onderdelen voor de fabricage. De reden is dat de trek op een kunststof onderdeel essentieel is voor het gemakkelijk uitwerpen van het voltooide onderdeel uit de mal. In het spuitgietontwerp voor het fabricageproces evalueren de ontwerpers of de trekhoek in de richting van de matrijs is. Dit is belangrijk omdat het ruimte biedt voor het gemakkelijk uitwerpen van het onderdeel wanneer de mal begint te openen.

Over het algemeen varieert de hoek van de diepgang tussen één en twee graden, afhankelijk van de afmetingen van het onderdeel. Het is ook raadzaam om alle onderdeelontwerpen parallel aan de beweging van de mal bij het scheiden te ontwerpen. Dit helpt het ontstaan van dikke muren te voorkomen.

3. Uniformiteit van wanddikte

Bij het spuitgietontwerp voor fabricage controleren de ontwerpers grondig de uniformiteit van de dikte van de deelwand. Dit komt omdat consistentie in de dikte van de onderdeelwanden veel defecten in het voltooide onderdeel helpt voorkomen. Dit komt omdat inconsistentie in dikte kan leiden tot een ongelijkmatige stroom van het plastic wanneer het stroomt.

In sommige gevallen van delen met ongelijke wanddikte stroomt het materiaal meestal in de dikkere gebieden. Dit kan leiden tot onvoldoende vulling van de dunnere gebieden. Deze stroomvolgorde hangt echter af van de locatie van de poorten op het onderdeel. Ook kan ongelijkmatige dikte vervorming in vorm veroorzaken. Dit komt omdat de dikkere gebieden de neiging hebben langzamer af te koelen; daarom kan de ongelijke koeling fysieke defecten aan het onderdeel veroorzaken.

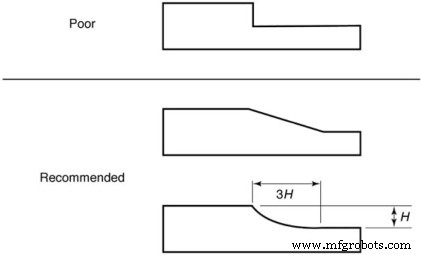

Als een deel van het onderdeel echter verschillende diktes vereist, moet de ontwerper de overgang zo soepel mogelijk maken. Dit veroorzaakt minimale verstoring van de harsstroom.

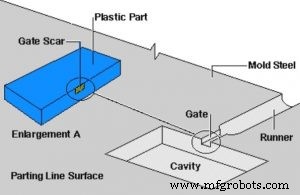

4. Locatie van poorten

Poorten zijn de doorgangsgebieden tussen het vormdeel en het runnersysteem. Ze zijn essentieel in de stroom van hars in de mal. Ze dienen als een richtinggevende gids voor de harsstroom van de lopers naar verschillende delen van het onderdeel. In het spuitgietontwerp voor het productieproces inspecteren de ontwerpers de poorten om er zeker van te zijn dat ze groot genoeg zijn om de harsstroom niet te belemmeren. Ze mogen echter niet te groot zijn, zodat de machinist de loper gemakkelijk van het onderdeel kan scheiden.

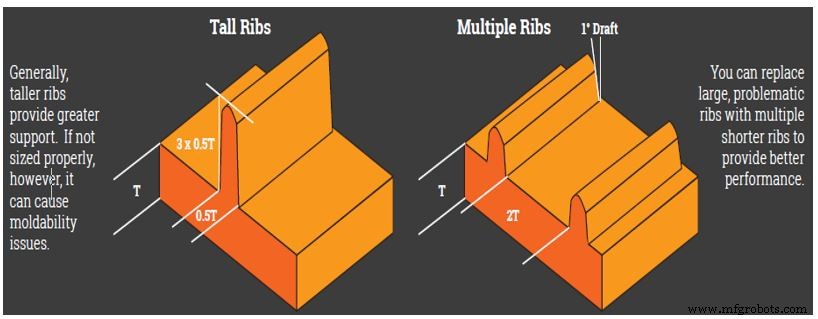

5. Gebruik van ribben

Een van de redenen waarom fabrikanten dikkere wanden in onderdelen gebruiken, is om de sterkte van het onderdeel te vergroten. Dit is echter niet zo aan te raden, omdat dit kan leiden tot vervorming van het onderdeel, ongeldig maken en andere defecten. Met ribben is het echter mogelijk om de sterkte van het onderdeel te vergroten zonder de dikte van de wanden te vergroten.

De dikte van de ribbe moet liggen tussen 50 – 70 procent van de relatieve dikte van het onderdeel. Op deze manier zal het onderdeel vrij zijn van striae.

6. Extra radii toevoegen aan randen en hoeken

De straal van de randen en hoeken is een andere factor waarmee ontwerpers rekening houden bij het ontwerp van de spuitgietmatrijs. Het gebruik van scherpe randen en hoeken kan leiden tot spanningsopbouw op dergelijke kruispunten. Met de toevoeging van ruime radii elimineren de ontwerpers echter de concentratie van stress. Het zorgt er ook voor dat de harsmaterialen beter kunnen vloeien. Hierdoor verbetert ook de sterkte van de onderdelen en het fabricagegemak.

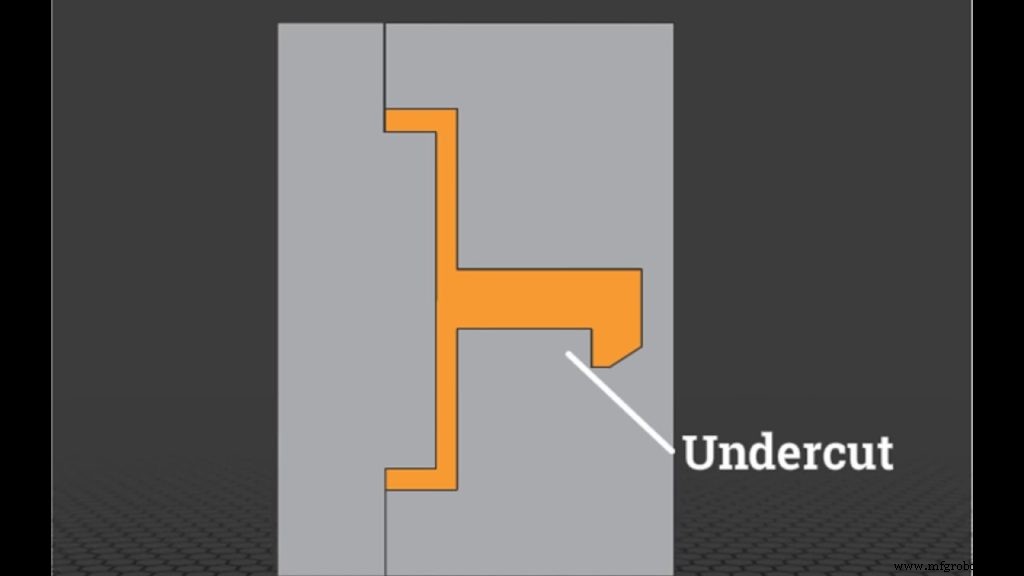

7. Ondersnijdingen

Ondersnijdingen zijn holtes of uitsteeksels die zijn opgenomen in het spuitgietontwerp van verschillende kunststof onderdelen. Ontwerpers nemen ze meestal op in onderdelen die bedoeld zijn voor montage tot een groter apparaat. Deze holten of uitsteeksels hebben echter de neiging om het uitwerpen van onderdelen uit vormen te belemmeren. Ook verhoogt hun toevoeging de kosten en complexiteit van het ontwerp en de fabricage van de spuitgietmatrijs. Daarom is het in delen waar ze onvermijdelijk lijken, een betere optie om de kenmerken van het onderdeel loodrecht op de getekende lijn te plaatsen.

Waarom u RapidDirect uw kunststof onderdelen DFM moet laten behandelen

Of het nu eenvoudig of complex is, elk onderdeel vereist het gebruik van het spuitgietontwerp voor het productieproces. Met het ontwerp van kunststof onderdelen voor productiefuncties kunt u altijd manieren vinden om de fasen van de productie van onderdelen te optimaliseren. Een DfM-onderzoek is echter geen taak om aan zomaar een branche toe te wijzen. Het zou het beste zijn om dit te laten doen door een ervaren team van spuitgieters om de beste resultaten te garanderen.

Daarom moet u uw spuitgietwerk aan ons van RapidDirect uitbesteden. Met een toegewijd team van ontwerpers, productie-ingenieurs, machinisten en gereedschapsingenieurs, geven we u het beste ontwerp voor suggesties voor maakbaarheid om uw productie kosteneffectief en zo eenvoudig mogelijk te maken.

Kunt u uw spuitgietontwerp uitvoeren voor productie en heeft u geen tijd? Of heb je geen idee hoe je het proces moet aanpakken? RapidDirect is hier om te helpen.

De voordelen van DFM-analyse van kunststof onderdelen

De voordelen van het ontwerp van kunststof onderdelen voor productieanalyse zijn vrij talrijk, omdat het verschillende stadia van de productie van onderdelen beïnvloedt. Voorbeelden van de voordelen zijn:

1. Snellere doorlooptijd

Met spuitgietontwerp voor fabricage komt het team van spuitgieters met optimale suggesties om het productieproces te verbeteren. Dit zal het productieproces een stuk eenvoudiger en sneller maken, waardoor de doorlooptijd van het product wordt verbeterd.

2. Snellere time-to-market

Door de snelle doorlooptijd van de geoptimaliseerde productieprocessen kunnen de product owners hun producten in korte tijd op de markt brengen. Het geeft de producten van de eigenaar een voorsprong op hun concurrenten voor producten die bedoeld zijn voor een zeer competitieve markt.

3. Verlaging van de productiekosten

Er is niets leukers dan manieren om als klant de productiekosten te verlagen en toch kwaliteitsonderdelen te laten produceren. Dit is precies wat het spuitgietontwerp voor het productieproces biedt. Met dit evaluatieproces kunt u manieren vinden om de kosten te verlagen en toch kwaliteitsonderdelen te maken.

4. Hogere kwaliteit van onderdelen

Niemand wil een onderdeel dat zijn functies niet kan vervullen. Met het kunststof onderdeel DfM kun je zeker de haalbaarheid voorspellen van het optimaal functioneren van het onderdeel in zijn omgeving.

5. Vermindert verspilling

Als spuitgietontwerp voor productieprocessen niet wordt uitgevoerd, kan dit leiden tot veel verspilling van tijd en middelen. Dit komt omdat de gefabriceerde onderdelen mogelijk niet hun beoogde functie vervullen, waardoor het fabricageproces moet worden herhaald. Met plastic onderdelen die zijn ontworpen voor productie, kunnen deze scenario's eenvoudig worden voorkomen.

Conclusie

Het proces van onderdeelproductie is niet compleet zonder het spuitgietontwerp voor productieprocessen. Dit komt omdat dit DfM-proces helpt het productieproces te optimaliseren, waardoor er bespaard wordt op materiaalgebruik en tijdsbesteding. Neem vandaag nog contact op met RapidDirect om het beste spuitgietontwerp voor productieprocessen te krijgen!

Samengesteld materiaal

- Waarom u voorspellend onderhoud nodig heeft

- Waarom u een specialist moet inhuren voor generatorreparaties

- Ontwerp voor het vervaardigen van PCB's

- Spuitgieten versus 3D-printen:alles wat u moet weten

- Op zoek naar professioneel productontwerp:alles wat u moet weten

- Kunststof spuitgieten:technologie voor de behoefte van vandaag

- Kloof in vaardigheden:waarom u een multigenerationeel personeelsbestand moet ontwikkelen

- Wat voor soort spuitgietmachine heeft u nodig?

- 4 redenen waarom u een CNC-draaicentrum nodig heeft voor productie

- Ontwerptips voor spuitgieten

- Waarom is design for manufacturing belangrijk?