Basisprincipes van levend scharnier voor spuitgieten

Het ontwerpen van plastic onderdelen kan al uitdagend genoeg zijn, laat staan het ontwerpen van een levend scharnier dat herhaaldelijk kan vouwen en buigen. Scharnieren worden vaak aangetroffen in het ontwerp van kunststof onderdelen om het aantal componenten binnen een assemblage te verminderen of de productiekosten te verlagen.

Een levend scharnier is een dun stuk plastic omgeven door dikker plastic waarmee een onderdeel kan worden gevouwen of gebogen van 1 tot 180 graden. Maar terwijl het onderdeel buigt, ontstaat spanning die trekspanning wordt genoemd. Als plastic te dun is, heeft het mogelijk niet de nodige sterkte en kan het onderdeel scheuren. Als het te dik is, veroorzaakt het te veel spanning en zal het onderdeel breken.

Er zijn een paar manieren om een levend scharnier in een spuitgietontwerp te implementeren. Naast enkele ontwerprichtlijnen speelt materiaalkeuze een cruciale rol. Laten we een paar van de belangrijkste kenmerken bekijken voor het optimaliseren van uw levende scharnierontwerp.

Aanbevolen materialen voor levende scharnieren

Polyethyleen en polypropyleen zijn ideale kandidaten voor ontwerpen met levende scharnieren, omdat ze beide een hoge smeltvloei hebben. Hierdoor kunnen ze dikke en dunne wandsecties vullen, terwijl ze een hoge treksterkte bieden. Hoewel niet aanbevolen, kan K-Resin (SB) geschikt zijn voor bepaalde toepassingen wanneer een harder of helder materiaal vereist is.

Voor hardere materialen zoals K-Resin moeten speciale voorzorgsmaatregelen worden genomen, zoals het buigen van het scharnier als het warm van de pers komt. Dit vermindert de trekspanning en verkleint het risico op defecten, zoals barsten bij het scharnier.

Een levend scharnier ontwerpen

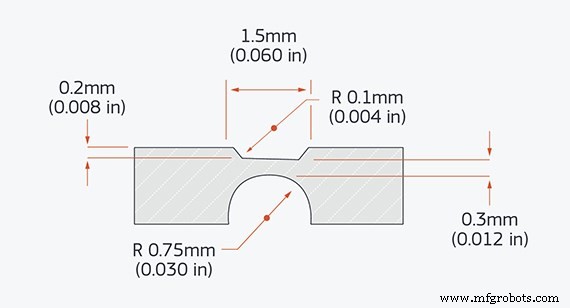

Bij het werken met klanten zijn onze ontwerprichtlijnen voor levende scharnieren een dikte van 0,012 inch met een tussenruimte van ongeveer 0,060 inch en een reductie van 0,008 inch aan de kant waar het onderdeel naartoe vouwt. Aan de andere kant waar het grootste deel van de trekspanning optreedt, raden we een straal van 0,030 inch aan om de materiaalstroom te verbeteren en de spanning te verminderen. Deze aanbevolen afmetingen bieden een goed uitgangspunt, maar kunnen worden aangepast afhankelijk van de toepassing of het ontwerp van het onderdeel.

Poortplaatsing kan ook het verschil zijn tussen een duurzaam, duurzaam scharnier en een scharnier dat gevoelig is voor defecten. Een juiste plaatsing van de poort vermindert gebreide lijnen door ervoor te zorgen dat het materiaal met dezelfde snelheid en in de richting van de materiaalstroom door het scharnier stroomt.

Heeft u nog vragen over het scharnierontwerp voor vormdelen? Neem contact op met onze applicatie-ingenieurs op 877-479-3680 of ADMIN@MFGROBOTS.COM. Als u een praktisch voorbeeld wilt van dit levende scharnier en andere veelvoorkomende spuitgegoten functies, vraag dan een gratis Design Cube aan.

Industriële technologie

- Hoge viscositeit PEEK voor spuitgieten en extrusie

- Schuimmaterialen voor spuitgieten of persen

- Robotisch spuitgieten voor gefunctionaliseerde composieten

- Gegoten versus spuitgieten

- Spuitgieten versus reactie-spuitgieten (RIM)

- Materialen voor reactie-spuitgieten (RIM)

- Gietvormen versus reactie-spuitgieten

- Spuitgieten:wat het is, hoe het werkt, voor wie is het?

- Zacht versus hard gereedschap voor spuitgieten

- Spuitgietpoortontwerp:een ultieme gids voor kunststofproductie

- Top 10 kunststofharsen voor spuitgieten