6 verbeterpunten die elke consultant analyseert

Alvorens in te gaan op de vijf gebieden waarop experts zich richten op verbetering van de productiekwaliteit, het kan helpen om te begrijpen waar de productie in de Verenigde Staten zich bevindt. Het blijkt dat er genoeg is om optimistisch over te zijn.

Alvorens in te gaan op de vijf gebieden waarop experts zich richten op verbetering van de productiekwaliteit, het kan helpen om te begrijpen waar de productie in de Verenigde Staten zich bevindt. Het blijkt dat er genoeg is om optimistisch over te zijn.

Amerikaanse productieleiders zeggen dat de VS China in het jaar 2020 zal overtreffen in de productie, ook al is slechts negen procent van de beroepsbevolking in de Verenigde Staten – 12,3 miljoen werknemers – werkzaam in de productie. Volgens het Bureau of Labor Statistics hebben werknemers in de productiesector sinds 1987 hun productie met meer dan 2,5 keer verhoogd.

Waarom? – De consensus onder productie-experts wijst op voortdurende kwaliteitsverbeteringen. Bedrijven zijn slimmer geworden in het voltooien van de productiecyclus.

Er zijn ten minste vijf gebieden, of filosofieën, die consultants analyseren voor verbeteringen in de productiekwaliteit. De volgende denkrichtingen zijn door velen overgenomen omdat is aangetoond dat ze werken...

Lean en de 5 principes

Het grootste obstakel voor productie is verspilling en de hele focus van Lean is het elimineren van dit obstakel. Het Lean Enterprise Research Center (LERC) schat dat 60 procent van het gemiddelde productiesysteem afval is, in die zin dat het geen waarde toevoegt voor de klant. Verspilling onder Lean wordt gedefinieerd als alles in een productiewaardestroom dat geen waarde toevoegt vanuit het perspectief van de klant. De Lean-benadering, ontstaan door Toyota, zorgde voor een revolutie in de productie nadat het autobedrijf evolueerde van een kleine fabrikant tot 's werelds grootste autofabrikant.

Lean Principes

Hoewel er veel te weten valt over Lean, kunnen nieuwkomers het volgende goed begrijpen...

Waarde identificeren: Eenmaal geïdentificeerd, creëer je het product of de dienst die de meeste waarde voor de klant oplevert en hopelijk hun verwachtingen overtreft.

De waardestroom in kaart brengen: Identificeer de noodzakelijke stappen om een gestroomlijnde productie in een workflow mogelijk te maken door alles wat geen waarde toevoegt uit te faseren.

Stroom maken: Laat stappen in een workflow vallen die frequente problemen kunnen veroorzaken. Leiding door met bekwame stappen, vrij van blokkades of terugstroming.

Plaats pull: Bied niet zonder vraag of trek niet uit uw markt. Verspil geen middelen tenzij klanten een product of dienst willen.

Zoek perfectie: Aangezien er tijdens het leveringsproces lagen afval worden ontdekt, moet u deze blijven verwijderen. Verfijn processen totdat ze zo perfect mogelijk zijn.

Six Sigma

Deze denkrichting legt de nadruk op het verminderen van procesvariatie, zodat analisten uiteindelijk de oorzaken van productiefouten kunnen identificeren en stoppen. Statistieken en formele processen zijn van fundamenteel belang voor het verzamelen van informatie, dus processtandaardisatie wordt benadrukt onder Six Sigma. Er is speciale training nodig voor werknemers om ervoor te zorgen dat ze de Six Sigma-methodologie volgen en de datagestuurde aanpak correct gebruiken.

Six Sigma legt de nadruk op het verminderen van procesvariatie om de oorzaken van productiefouten te stoppen #mfgDMAIC

Net zoals Lean zijn 5 principes heeft, zo heeft Six Sigma dat ook. Net als Lean maakt DMAIC gebruik van onderling verbonden fasen. De afkorting staat voor:

Definieer het zakelijke probleem, doel, potentiële middelen, projectomvang en projecttijdlijn op hoog niveau.

Maatregel de huidige baselines als basis voor verbetering met een objectief standpunt.

Analyseren informatie om een hoofdoorzaak voor eliminatie te identificeren, valideren en selecteren.

Verbeteren de probleemsituatie door deze te lokaliseren, te testen en een oplossing te implementeren.

Controle – dit is het punt in het proces waar bedrijven de winst willen consolideren. Val niet terug in oude slechte gewoonten; houd je voortgang vast.

Theory of Constraints (TOC)

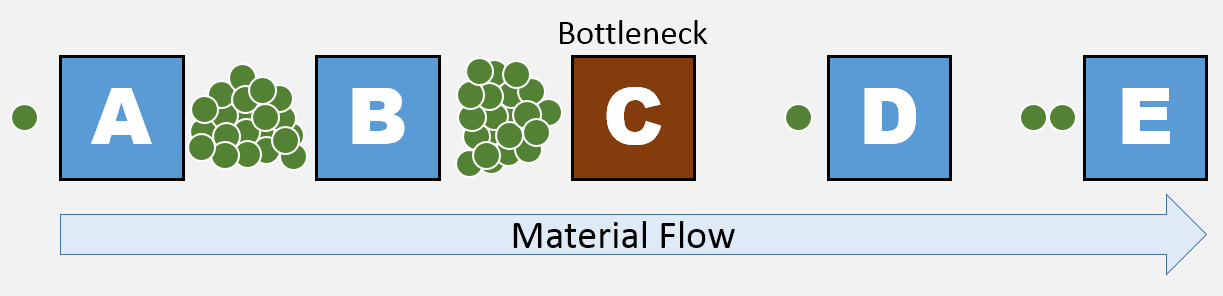

In dit perspectief is het einddoel de verbetering van de winstgevendheid van de doorvoer, de hoeveelheid product die door een systeem gaat. TOC lokaliseert waar knelpunten kunnen optreden op de productievloer of in een waardestroom, en pakt het probleem systematisch aan totdat de beperking op de juiste manier wordt beheerd. Het begrijpen van hoe u degelijke financiële beslissingen kunt nemen op basis van doorvoer, voorraad en bedrijfskosten is een essentiële vereiste voor de implementatie van TOC-praktijken.

Drum-Buffer-Rope-model

Als TOC-methodologie kan DBR worden gezien als een analogie van marcherende soldaten of padvinders die aan het wandelen zijn. De drum beat synchroniseert het tempo van de soldaten, die buffert de snelste en de langzaamste van de groep, waardoor knelpunten worden voorkomen. De snelste soldaat is getemperd, en het touw trekt de langzaamste persoon mee. Dit kan worden toegepast op de productielijn.

Veel opinieleiders in de branche hebben besloten dat het nemen van één track niet ten koste hoeft te gaan van andere. Dus, in een poging om de voordelen van meerdere perspectieven te combineren, zijn sommige van de bovenstaande filosofieën kruisbestoven. Dat omvat hybriden zoals Ultimate Improvement Cycle (UIC) en Lean Six Sigma.

Het gaat er uiteindelijk om wat werkt. Lean begon een revolutie van exponentiële vooruitgang voor de verbetering van de productiekwaliteit, en het combineren van de hierboven genoemde perspectieven blijft ambitieuze CEO's enthousiast maken. Voor meer informatie over hoe deze principes uw bedrijfsresultaten kunnen helpen, raadpleegt u onze gids Guide to Six Sigma – een uitgebreid overzicht van 15 pagina's van de principes en filosofieën van gecombineerde, revolutionaire denkrichtingen.

Industriële technologie

- Kwaliteitsverbetering in productie:verlichting voor Operations Manager

- Lean continue verbetering – belangrijke drijfveren voor continue verbetering

- Six Sigma en lean manufacturing vergelijken

- Voordelen van automatisering in lean manufacturing

- Wat is lean manufacturing? Stroomlijnen met flexibele automatisering

- Procesverbetering:de sleutel tot langdurige personeelswinst

- Top Lean Manufacturing Tools die D2C-fabrikanten nodig hebben

- Voortdurende verbetering in de productie:hoe te beginnen?

- 6 aandachtsgebieden om echte innovatie in de productie te bereiken

- De 8 verspillingen van Lean Manufacturing

- Hoe kan continue verbetering de productieproductiviteit ten goede komen?