Proactieve shutdown-aanpak verlaagt de onderhoudskosten van Potlatch

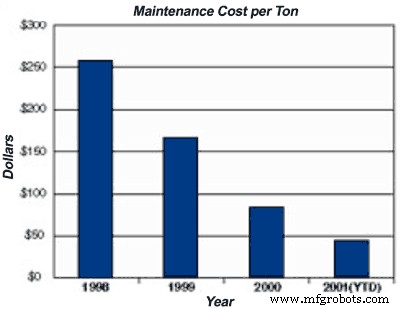

Low-cost onderhoudsstopbeheertechnieken gericht op type, kwaliteit en timing van het werk dragen bij aan een daling van 83 procent van de onderhoudskosten per ton bij de pulp- en papierfabriek van Potlatch Corporation in Cloquet , Min.

Effectief stilleggingsbeheer is van cruciaal belang voor de werking van fabrieken - want zonder goed geplande en uitgevoerde stilleggingen, lijdt de betrouwbaarheid van de apparatuur en betaalt de fabriek de prijs voor slechte kwaliteit en verloren productie. Vaardig worden in het beheren van shutdowns is een manier om de totale kosten van downtime te verlagen, zodat shutdowns zelf niet de besparingen verbruiken die ze kunnen genereren.

Vanwege de huidige economische omstandigheden is kostenbesparing een hoge prioriteit geworden, en effectief beheer van stilstanden is een oefening in een dergelijke afvalvermindering. Onderhoudsonderbrekingen vormen bij de meeste fabrieken een belangrijk onderdeel van het jaarlijkse budget en zijn meestal een doel voor kostenreductie. De uitvalkosten voor onderhoud kunnen echter met 30 tot 50 procent worden verlaagd ten opzichte van het historische niveau als het opstarten na de storing soepel en voorspelbaar verloopt. Door gebruik te maken van eenvoudige en effectieve technieken voor shutdown-beheer, kunnen besparingen worden bereikt die gelijk zijn aan enkele weken extra productie per jaar. Deze verbeteringen kunnen plaatsvinden zonder werk op te offeren of geplande uitvaltijd voor onderhoud te annuleren.

Als de principes van succesvol shutdown-beheer duidelijk worden begrepen, kunnen de acties die nodig zijn om shutdowns kosteneffectiever te maken, onmiddellijk worden ondernomen. Wanneer een fabriek besluit grote storingswerkzaamheden ver van tevoren te identificeren en het werk zorgvuldig wordt gepland om het gemak van uitvoering te maximaliseren, zal het resultaat lagere kosten zijn. Als tegelijkertijd verstoringen in het proces (zoals laattijdig add-on werk) onder controle worden gehouden, zijn er voldoende middelen beschikbaar om het shutdown-model continu te verfijnen en te verbeteren voor meer besparingen per jaar.

Shutdowns hebben een ernstige impact op de winstgevendheid van fabrieken en goedkope technieken voor shutdown-beheer verschillen van traditionele praktijken. Drie belangrijke concepten die een goed beheerde, goedkope shutdown onderscheiden van een slecht beheerde, zijn:

- Het type werk dat wordt uitgevoerd tijdens het afsluiten.

- Een definitief schema voor de werklijst voor het afsluiten.

- De kwaliteit van de planning van de shutdown-werkzaamheden.

Type afsluitwerk is van cruciaal belang

Het is van vitaal belang dat de lijst met shutdown-werkzaamheden zo kort mogelijk wordt gehouden. Het kort houden van de lijst is zowel het middel om de kosten te verlagen als de primaire methode om te focussen op werkzaamheden die alleen tijdens een grote storing kunnen worden uitgevoerd. Al het andere werk wordt uitgesteld tot een tijd buiten het afsluitvenster.

De hoofdactiviteit tijdens de shutdown moet preventief van aard zijn (inclusief inspecties van apparatuur), gevolgd door reiniging en reparatie. Wanneer dit basisconcept wordt gevolgd, resulteert dit in minder overuren, lagere aannemerskosten en superieure documentatie. Het garandeert ook bijna dat het budget wordt gehaald. Door bijvoorbeeld de korte werklijstmethode te gebruiken tijdens de stroomstoring in 2001 bij Potlatch's pulp- en papierfabriek in Cloquet, Minnesota, voltooide de energie- en herstelafdeling haar werk voor het tweede jaar op rij binnen 3 procent van de gebudgetteerde kosten.

Aanvankelijk geloofden veel fabrieksmedewerkers bij Cloquet dat het het beste was om zoveel mogelijk werk uit te voeren tijdens een grote storing. Na de verschuiving naar de korte werklijstbenadering, zijn er echter duidelijke verbeteringen geweest in budgetbeheer, algehele uitvalkosten, betrouwbaarheid van apparatuur en efficiëntie van de planning. Er is ook een vermindering van het gebruik van contractarbeid voor storingsreparaties als gevolg van een grotere beschikbaarheid van onderhoudspersoneel tijdens grote storingen. De cultuur binnen de fabriek verandert langzaam naar een cultuur waarin de totale kosten van elke activiteit worden overwogen voordat actie wordt ondernomen.

Eerder was de Cloquet-fabriek onder druk gezet om geplande kleine reparatiedagen te elimineren door dergelijke werkzaamheden uit te voeren tijdens een grote storing. Het beoogde resultaat was om de uitvaltijd te verminderen en daarmee de productie te verhogen. In de praktijk waren de extra kosten voor overuren, versnelde levering van onderdelen, uitvoering van ongepland werk en verminderde efficiëntie van de werknemers tijdens langdurig overwerk echter groter dan de schijnbare besparingen.

Grote shutdowns mogen niet worden gebruikt om periodieke kleine downtime te voorkomen. Kleine uitvaltijd is een belangrijk onderdeel van proactief onderhoud, omdat het de mogelijkheid biedt om periodiek preventief onderhoud en reparaties uit te voeren die tijdens bedrijf niet kunnen worden uitgevoerd. Elke fabriek moet de frequentie van de geplande kleine uitvaltijdgebeurtenissen bepalen en zodra een effectieve cyclus is ingesteld, mag deze niet onnodig worden onderbroken. In alle gebieden waar een jaarlijks downtime-schema wordt opgesteld en gevolgd, heeft de Cloquet-fabriek een recordproductie, verbeterde kwaliteit en verhoogde betrouwbaarheid ervaren.

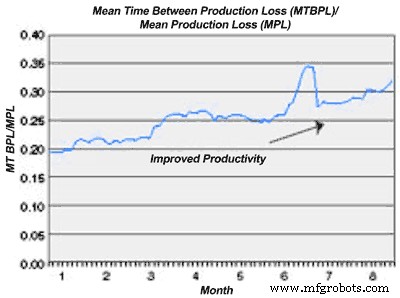

Er is een delicaat evenwicht tussen geplande uitvaltijd en betrouwbaarheid van de installatie. Major shutdown-werkzaamheden zijn bedoeld ter ondersteuning van onderhoudsinspanningen die worden uitgevoerd tot de volgende grote shutdown, inclusief kleine reparaties aan downtime. Er is een effectieve meettechniek beschikbaar om te helpen bepalen of uitval en ander onderhoud maximale waarde oplevert. Als de verhouding van de gemiddelde tijd tussen productieverlies (MTBPL) en gemiddeld productieverlies (MPL) in de tijd wordt gevolgd, kan men gemakkelijk zien of de fabriek een grotere betrouwbaarheid en minder ernstige storingen ervaart (Figuur 1).

Figuur 1. Toenemende gemiddelde tijd tussen productieverlies (MTBPL) versus gemiddeld productieverlies (MPL) geeft aan dat de inspanningen van onderhoud en operaties de productiviteit verbeteren.

Productieverlies wordt gedefinieerd als elk capaciteitsverlies, gepland of ongepland.

Door de tijd tussen geplande shutdowns en de duur van de shutdowns aan te passen, werken onderhoud en operaties continu aan een hogere uptime. Monitoring van MTBPL/MPL tijdens het maken van aanpassingen aan de shutdown-gebeurtenissen geeft een vrijwel onmiddellijke indicatie van succes of falen. Vaak zal de productiviteit toenemen wanneer frequentere of langere shutdowns worden uitgevoerd. Dit komt door de verhoogde betrouwbaarheid die optreedt wanneer apparatuur goed wordt onderhouden. Deze eenvoudige maatregel elimineert in zijn eentje het conflict tussen productie- en onderhoudspersoneel dat gepaard gaat met reparaties aan stilstand. Wanneer dit saldo is bereikt, ziet iedereen dit terug in de data.

Definitieve planning voor de werklijst voor stopzetting

Hoewel een definitief schema geen budgetontwikkelingsoefening is, hebben stilstanden een aanzienlijke impact op de uitgaven van de fabriek. Vanwege deze budgettaire implicaties moet een definitief schema voor de werklijst voor stilleggingen elementen bevatten uit zowel een langetermijn- als een kortetermijnplan voor stilleggingsbeheer.

Drie tot tien jaar vóór uitvoering moet in de begrotingsprognose een langetermijnplan voor het beheer van de stilstand worden geschetst. Het meerjarenplan bevat vrij gedetailleerde lijsten van de grote werkzaamheden die bij elke geplande grote stilstand moeten worden uitgevoerd. In het meerjarenplan worden bijvoorbeeld ketelinspecties, het opnieuw bekleden van grote tegeltanks, rioolreparaties en inspecties van elektriciteitsdistributiesystemen ingeschat. Er moeten ook middelen worden opgenomen voor kleinere reparaties die nodig zijn tijdens de stilstand, die vaak worden geschat als een forfaitair bedrag.

Het langetermijnplan is het hulpmiddel om de omvang van elke storing te beheersen. Langetermijnplanning is een cruciaal en vaak over het hoofd gezien onderdeel van de proactieve benadering van onderhoud. Zonder meerjarenplan krijgen grote reparaties en inspecties vaak pas voldoende aandacht als het te laat is om de uitvoering goed voor te bereiden.

Daarnaast dient jaarlijks een exploitatiebegroting te worden opgesteld. Om een grote uitval nauwkeurig te kunnen begroten, moeten de omvang, duur en timing van de storing worden verstrekt voordat de exploitatiebegroting wordt goedgekeurd. Dit betekent dat elke grote shutdown minimaal 18 maanden voordat deze moet plaatsvinden tot een nauwkeurigheid van plus of min 10 procent wordt ingeschat, zodat het begrotingsproces kan doorgaan. Dit is het kortetermijnplan voor shutdown-management.

Het kortetermijnplan wordt ontwikkeld met het langetermijnplan als uitgangspunt. Naast de grote reparaties moet het kortetermijnplan gedetailleerde lijsten en schattingen bevatten voor de kleinere, goedkopere reparatiewerkzaamheden. Terwijl het budget en het stopzettingsplan het goedkeuringsproces ingaan, moet het heel duidelijk zijn wat de aanstaande storing zal bereiken. Het is relatief eenvoudig om vast te stellen welke projecten de storing veroorzaken. Is dit niet het geval, dan is een shutdown niet gerechtvaardigd.

Het is acceptabel om beperkte herschikkings- en vervangingstaken toe te staan voor een geplande storing tot zes maanden voordat deze zich voordoet, op voorwaarde dat de begroting financiering voor het werk bevat. Het management van de fabriek moet de afsluiting van zes maanden echter serieus afdwingen en elk werk dat wordt voorgesteld voor toevoeging na de afsluitingsdatum moet zorgvuldig worden onderzocht. Meestal is het nodig om een andere klus te annuleren om tijd en geld vrij te maken voor het extra werk. Als deze regel niet wordt gehandhaafd, zal de planningsefficiëntie voor de sluiting snel dalen tot onaanvaardbare niveaus.

Problemen met de levering van onderdelen worden ook een probleem wanneer taken worden toegevoegd na de lockdown-datum. Banen die op korte termijn worden toegevoegd vóór een sluiting, zijn over het algemeen de oorzaak van de meeste verstoringen van gepland en gepland werk. Het is belangrijk om te onthouden dat het plannen van werk duur is, en het annuleren van een klus die al is gepland, met onderdelen ter plaatse, om ongepland werk te doen, is buitengewoon verspillend. Tabel 1 toont een vergelijking van afdelingen tijdens een grote storing in de Cloquet-fabriek in 2001. De afdeling die de proactieve methode gebruikt, heeft meer werkorders uitgevoerd, hoewel ze 30 procent minder banen hebben aangevraagd.

TABEL 1. Vergelijking toont de resultaten van een grote storing in 2001 van twee verschillende afdelingen bij de Cloquet-fabriek. De afdeling die de proactieve methode gebruikt, heeft meer werkbonnen afgerond, hoewel ze 30 procent minder opdrachten hebben aangevraagd.

Proactief versus reactief

Proactieve afsluitmethode

Reactieve afsluitmethode

Taken gepland voor de lockdown

196

183

Banen toegevoegd na lockdown

0

56

Taken toegevoegd tijdens afsluiten

4

45

Geplande taken voltooid

193

131

Ongeplande taken voltooid

4

45

Totaal gevraagde banen

200

284

Totaal aantal voltooide taken

197

176

Succespercentage (%)

99%

62%

Het gebruik van specifieke, uitdagende lockdowndata is een concept dat voor sommige individuen misschien moeilijk te accepteren is. De budgettaire werklijst van 18 maanden wordt vaak verkeerd begrepen, omdat niet altijd duidelijk is hoe men van tevoren kon weten welke reparaties nodig zouden zijn.

Hier komt planning om de hoek kijken. Elke faciliteit weet meestal wat er tijdens elke storing wordt gedaan. Het is belangrijk om de reparatiegeschiedenis te bekijken en een goed onderbouwde schatting te maken van de tijd, materialen en kosten die vaak voorkomen bij elk project. Als deze informatie niet direct beschikbaar is, is dit een geschikt moment om te beginnen met het opbouwen van een geschiedenisbestand voor alle apparatuur. Vooruit plannen voor uitval wordt eenvoudiger naarmate de proactieve aanpak geaccepteerd wordt. De sleutel tot het maken van een redelijke schatting van toekomstige shutdowns is het bijhouden van eerdere shutdowns en er regelmatig naar verwijzen. Bij correct gebruik van onderhoudsplanners zullen er voor elke klus volledige werkinstructies zijn die elk jaar opnieuw worden gebruikt en verfijnd.

Een woord van waarschuwing is op dit punt op zijn plaats. Schat het budget voor shutdowns niet met budgetcijfers uit het verleden zonder aanpassingen te doen voor een hogere productiviteit. Het budgetcijfer zal aanzienlijk hoger zijn dan nodig is als de fabriek de nieuwe methoden heeft overgenomen. Het is niet ongebruikelijk om een besparing van 50 procent of meer op de shutdown-kosten te realiseren. De beste manier om dit probleem te vermijden is om het historische budget aan te passen met behulp van geschatte arbeids- en materiaalkosten uit de werkpakketten van de planner.

Kwaliteit van de planning van de sluitingswerkzaamheden

De kwaliteit van de planningstijd die in elke shutdown wordt geïnvesteerd, is direct van invloed op het opgeleverde werk. Als het goed is gepland, wordt er meer werk uitgevoerd met minder mensen, in veel minder tijd. Ook zal de kwaliteit van de reparatie toenemen en zullen de kosten voor elke reparatie aanzienlijk dalen. Ongeplande reparatiewerkorders die acht uur in beslag nemen, kunnen (gemiddeld) minder dan twee uur in beslag nemen om uit te voeren. Dit komt door een combinatie van betere instructies; gemakkelijke toegang tot onderdelen, gereedschappen en materialen; en een betere coördinatie van middelen. In sommige gevallen zal de besparing oplopen tot 90 procent. Dit is in het veld geverifieerd door onderhoudstechnici van de Cloquet-molen.

Elke werkorder (ook wel een werkorder of serviceorder genoemd) moet vóór uitvoering worden gepland. Dit omvat alle preventieve onderhoudswerkzaamheden, reparaties, routinecontroles, aannemerswerk en investeringsprojecten. Het is erg belangrijk dat er voldoende personeel wordt ingezet voor het fulltime plannen van werkpakketten. Als dit niet gebeurt, worden planners vaak in de rol van supervisor, vakman of onderdelenjager geplaatst. Geen van deze activiteiten zal de efficiëntie van onderhoudsactiviteiten verhogen met de omvang die planning zal bereiken. Elke geplande klus gaat vergezeld van een werkpakket, een schriftelijk document met alle informatie die nodig is om het werk uit te voeren.

Alle werkzaamheden die op het afsluitschema (of op een ander werkschema) worden geplaatst, moeten volledig worden gepland. Als dit niet wordt gedaan, wordt de last van het plannen van de klus in feite bij de vakman gelegd. Dit vertraagt het werk enorm en creëert tal van mogelijkheden voor vertragingen, fouten en verwarring. Het is ook veel veiliger om gepland werk uit te voeren, omdat de gevaren methodisch worden geïdentificeerd en vermeden.

Technici die gewend zijn aan geplande taken te werken, worden de grootste bron van waardevolle informatie in het proces. Ze identificeren zwakke punten in de geplande werkpakketten en documenteren deze zwakke punten voor correctie als ze voldoende tijd krijgen om dit te doen. Naarmate de tijd verstrijkt, zullen bij de meeste routinereparaties werkpakketten worden verzameld in het geschiedenisbestand. Wanneer dat gebeurt, wordt de tijd die nodig is om herhaalde taken in de toekomst te plannen, verminderd en kunnen de planners hun focus verleggen naar voortdurende verbeteringsinspanningen. Dit is het punt waarop proactief onderhoud steeds grotere bedragen begint te besparen. De kennisbasis voor het uitvoeren van onderhoudswerkzaamheden is dan toegankelijk voor het hele personeelsbestand in plaats van slechts enkele experts.

Figuur 2. De onderhoudskosten per ton daalden met 83 procent over een periode van vier jaar bij de Cloquet-fabriek. Plantverbeteringen, gecombineerd met een overgang naar gepland onderhoud, droegen bij aan de besparingen.

Figuur 2 toont de onderhoudskosten per ton product (gebleekte marktpulp en gecoate vrije plaat) in de Cloquet-fabriek. In minder dan vier jaar zijn de onderhoudskosten per ton met 83 procent gedaald. De besparingen worden deels toegeschreven aan verbeterde onderhoudspraktijken en deels aan upgrades van de productieapparatuur.

Over de auteur:

Dave Krings is coördinator onderhoudsplanning voor Potlatch Corp., Minnesota Pulp and Paper Div., Cloquet, Minnesota.

Onderhoud en reparatie van apparatuur

- Prioriteit geven aan onderhoudswerkorders

- Hoe u het onderhoud proactief kunt houden

- Operator betrokken onderhoud - werkt het?

- Leaders in maintenance, Part 2

- Is het OK om het onderhoudsschema te doorbreken?

- Familiegerichte betrouwbaarheid

- Marine verlaagt de onderhoudskosten van de vloot, verbetert de betrouwbaarheid

- De onderhoudssupervisor Enigma

- Gebruik standaardwerk in onderhoud

- 8 stappen om de onderhoudsbeheerkosten te verlagen

- Onderhoudsplanning