IJzerertspellets en pelletiseringsproces

IJzerertspellets en pelletiseringsproces

Het pelletiseren van ijzererts werd in de jaren vijftig gestart om het gebruik van fijngemalen ijzerertsconcentraten in de staalproductie te vergemakkelijken. Voor het pelletiseren van ijzererts zijn er twee hoofdtypen processen, namelijk het rechte bewegende rooster (STG) proces en het roosteroven (GK) proces. In het STG-proces wordt een stationair bed van korrels op een eindeloos bewegend rooster door de droog-, oxidatie-, sinter- en koelzones getransporteerd. In het GK-proces wordt het drogen en het grootste deel van de oxidatie bereikt in een stationair korrelbed dat op een bewegend rooster wordt getransporteerd. Daarna worden de pellets in een draaitrommeloven geladen om te sinteren en vervolgens op een cirkelvormige koeler om te koelen.

De pelletiseerprocessen worden besproken in het artikel onder de link http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/.

De korrels kunnen zure of vloeibare korrels zijn.

- Zuurkorrels - De basiciteit van zuurkorrels is meestal minder dan 0,1. De sterkte van de gebakken pellets is tot op zekere hoogte te danken aan hematietbruggen met een polykristallijne structuur. Deze pellets hebben normaal gesproken een groot volume aan open poriën. Het reductiegas dringt door deze poriën snel in de kern van de pellet en tast tegelijkertijd op vele plaatsen de structuur aan. Dit resulteert in een vroege structurele verandering die begint bij lage temperaturen over het gehele pelletvolume.

- Gevloeide pellets – Deze worden ook wel basispellets genoemd. De basiciteit van gevloeide pellets is groter dan 0,1 en kan variëren. De basiciteit van normale basispellets varieert van 0,1 tot 0,6 en heeft een laag CaO-percentage. Tijdens het stoken van deze korrels wordt een glasachtige slakfase gevormd bestaande uit SiO2, CaO en Fe2O3 in variërend percentage. Door verhoogde fluxtoevoeging is er slakvorming en daardoor is er tot op zekere hoogte slakbinding met ijzerertskristallen. Pellets met een hoge basiciteit hebben een basiciteit van meer dan 0,6. Deze pellets bevatten een hoger CaO-gehalte. Deze korrels hebben niet alleen een glasachtige fase die voornamelijk bestaat uit SiO2, CaO en Fe2O3, maar ook uit calciumferrieten (CaO.Fe2O3). Tijdens het bakken van deze pellets bevordert de beschikbaarheid van CaO de kristalgroei van hematiet aanzienlijk. Deze pellets hebben normaal gesproken een hoge mechanische sterkte na het bakken van pellets.

Pelletfabrieken zijn normaal gesproken geïntegreerd met de ijzerertsveredelingsfabrieken. Als ze niet zijn geïntegreerd, wordt geconcentreerd ijzererts in de vorm van een slurry meestal via slurrypijpleidingen naar de pelletfabriek gepompt. Pelletfabrieken op basis van rijke ijzerertsdeeltjes zijn zeldzaam en niet erg zuinig. Het gehele pelletiseerproces kan worden onderverdeeld in twee hoofdsegmenten van subprocessen, namelijk (i) het segment van de koude subprocessen en (ii) het segment van de hete subprocessen.

Het segment van de koude processen heeft de volgende subprocessen.

- Drijfmesttank voor de opslag van geconcentreerde ijzerertsslurry van de zuiveringsinstallatie. De deeltjesgrootte van ijzererts in de ertsslurry is minder dan 45 micrometer voor ongeveer 80% van de deeltjes.

- Aditieven (zoals dolomiet, kalksteen, kalk of olivijn enz., afhankelijk van de kwaliteit van de te produceren pellet) worden aan de mest toegevoegd.

- Het grootste deel van het water wordt door middel van filters uit de mest verwijderd. Het watergehalte van het ijzererts na filtering is ongeveer 9%.

- Voor het toevoegen van het bindmiddel (bentoniet of organisch bindmiddel) wordt een mixer gebruikt om voldoende mechanische sterkte van de groene korrels te verkrijgen

- Pelletiseerschijven of balling drums worden gebruikt voor de productie van groene pellets. Pelletiseerschijven zijn populairder voor de productie van groene pellets.

- Trillende schermen worden normaal gesproken gebruikt voor het scheiden van verschillende fracties groene korrels. Ondermaatse pellets worden teruggevoerd naar het proces, terwijl de overmaatse pellets worden vermalen voordat ze worden gerecycled.

- De rest is op maat (8 mm tot 16 mm) pellets die op een transportband worden getransporteerd naar het droogproces in het segment van warme processen.

Het segment van de warme processen heeft de volgende subprocessen.

- Droogoven om het grootste deel van het watergehalte van de groene pellets te verwijderen door hete lucht door het bed te laten stromen. Gedroogde pellets komen dan in de pelletiseeroven.

- De gedroogde pellets worden gestookt (1250 ° C tot 1300 ° C) in de pelletiseeroven om de groene pellets om te zetten in het eindproduct

- Het afkoelen van de hete geharde pellets tot ongeveer 200 graden C wordt in een koeler uitgevoerd door koude lucht te blazen.

De meeste van de bovenstaande subprocessen worden tegenwoordig uitgevoerd met behulp van controletechnieken met automatische controles. Sommige deelprocessen zijn sterk afhankelijk van het goed functioneren van het voorgaande deelproces. Als de deeltjesgrootte bijvoorbeeld te groot is, of de fijne deeltjes te droog zijn, of het drogen niet werkt, kunnen er geen pellets worden geproduceerd. Een minder kritieke situatie is wanneer sommige segmenten niet optimaal werken. Als voorbeeld Als het proces waarbij bindmiddel wordt toegevoegd, het mengen van bindmiddel niet uniform is, dan lijdt het proces voor de vorming van groene korrels. Daarom is het pelletiseerproces van ijzererts een keten van verschillende subprocessen die sterk afhankelijk zijn van elkaars prestaties.

De toevoeging van bindmiddel aan het erts heeft twee hoofddoelen:(i) het erts plastic maken zodat het zaden kan vormen die uitgroeien tot goed gevormde pellets, en (ii) de pellet bij elkaar houden tijdens het hanteren, drogen en voorverwarmen of totdat het voldoende verstevigd is door uitharden tijdens het bakken. Het optimale bindmiddel moet pellets van hoge kwaliteit produceren tegen minimale kosten en zo min mogelijk verontreinigingen introduceren. Het bindmiddel moet ook niet-toxisch zijn, gemakkelijk te hanteren en er is geen geavanceerd voersysteem nodig. Kleine toevoegingen van bentoniet bevorderen de hechting door de vorming van keramische bindingen en door een grotere verdichting van de deeltjes tijdens het rollen van groene ballen.

De kwaliteit van groene korrels hangt af van invoerparameters zoals mineralogie, chemie en granulometrie van ertsfijnstof, balvormingsparameters zoals voederdeeltjesgrootte, hoeveelheid water toegevoegd tijdens korrelvorming, schijfrotatiesnelheid, hellingshoek van schijfbodem en verblijftijd van materialen in de schijf enz.

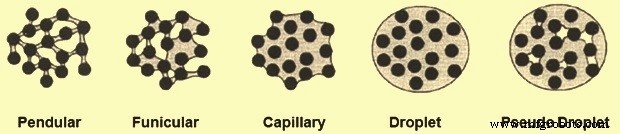

In groene pellets speelt water een belangrijke rol. Het agglomereert het erts en vervult de functie van bindende vloeistof. Natte agglomeraten kunnen in een aantal verschillende toestanden voorkomen, afhankelijk van de hoeveelheid aanwezig water. Deze zijn schematisch weergegeven in Fig. 1. Vulgraad van bindvloeistof of vloeistofverzadiging beschrijft het deel van het poriënvolume dat is gevuld met bindvloeistof.

Fig 1 Schematische weergave van verschillende toestanden van nat agglomeraat

Bij lage verzadigingen worden de deeltjes bij elkaar gehouden door vloeistofbruggen (pendulaire bindingen, pendular state). In de staat van spanning (kabelbaan), bestaan zowel met vloeistof gevulde haarvaten als vloeibare bruggen naast elkaar. In capillaire toestand zijn alle capillairen gevuld met vloeistof en worden door de capillaire krachten holle oppervlakken gevormd in de porieopeningen.

De druppeltoestand treedt op wanneer het agglomeraat bij elkaar wordt gehouden door de cohesiekracht van de vloeistof. In de pseudo-druppeltoestand blijven ongevulde holtes gevangen in de druppel. Een gemeenschappelijk kenmerk is dat

in de capillaire en druppeltoestanden worden ofwel concave capillaire openingen ofwel vrij oppervlakkig water over het gehele buitenoppervlak van het agglomeraat verwacht. De capillaire theorie voor natte agglomeraatsterkte is nu goed ingeburgerd.

Additieven zijn gebruikt om zowel de werking als de economie van het pelletiseringsproces te verbeteren. Kalk (CaO) en gehydrateerde kalk [Ca(OH)2] bleken nuttige additieven te zijn tijdens de productie van pellets. De eigenschappen van groene en droge en gestookte pellets werden aanzienlijk verbeterd door de toevoeging van kalk of gehydrateerde kalk

De fysieke en metallurgische kwaliteit van de productpellets hangt grotendeels af van de kwaliteit van de groene pellet, het type en de hoeveelheid gebruikte bindmiddelen, vloeimiddelen en additieven, en verhardingsparameters zoals bakomstandigheden (temperaturen en tijd enz.). Ingrediënten van de groene pellets reageren samen tijdens het bakken om in de productpellets verschillende fasen en microstructuren te vormen.

Het type en de hoeveelheid van deze fasen, hun chemie en distributie spelen een cruciale rol bij het bepalen van de metallurgische eigenschappen van de productpellets tijdens de reductie in het daaropvolgende ijzerproductieproces. In verschillende delen van de wereld zijn studies uitgevoerd naar groene pellets en verharding van magnetiet en hoogwaardige hematiet-ijzerertsdeeltjes met een laag aluminiumoxidegehalte. Maar de resultaten van deze onderzoeken kunnen vanwege het verschil in chemie en mineralogie niet direct worden geïnterpreteerd in ijzererts met een hogere hoeveelheid aluminiumoxide (Al2O3). Fijne ijzerertsdeeltjes met een relatief hoog Al2O3-gehalte vertonen verschillende eigenschappen bij het pelletiseren.

Wat betreft het stoken van hematiet-ijzererts, is er meer warmte nodig van externe bronnen vanwege de afwezigheid van de volgende exotherme reactie van oxidatie van magnetiet.

4FeO + O2 =2Fe2O3

Het energieverbruik dat nodig is voor de pelletproductie uit fijne hematietertsen is groter dan die nodig zijn voor het pelletiseren van de magnetietertsdeeltjes. Bovendien hebben pellets gemaakt van hematieterts slechte brandeigenschappen en bereiken ze pas voldoende fysieke sterkte als de brandtemperatuur hoger is dan 1300 ° C. Er wordt waargenomen dat de hematietdeeltjes en de pelletstructuur hun oorspronkelijke vorm behouden als de temperatuur lager is dan 1200 ° C C. De grootte van hematietdeeltjes wordt niet vergroot, noch worden de Fe2O3-kristalroosterdefecten geëlimineerd totdat de temperatuur hoger is dan 1300 ° C. Bij hoge temperaturen worden initiële verbindingsbruggen gevormd tussen kristalkorrels en vindt herkristallisatie van Fe2O3 plaats. Als de braadtemperatuur echter hoger is dan 1350 ° C, is dit nadelig omdat Fe2O3 ontleedt tot Fe3O4, zoals uitgedrukt door de volgende reactie, en dit leidt tot een nadelig verlies van pelletkwaliteit.

6Fe2O3=4Fe3O4+O2

De thermodynamica van deze reactie geeft aan dat de ontledingstemperatuur van Fe2O3 toeneemt met toenemende partiële zuurstofdruk. Daarom moeten een te hoge stooktemperatuur en een lage partiële zuurstofdruk worden vermeden om de ontleding van Fe2O3 te voorkomen. Het is dus noodzakelijk om een hogere braadtemperatuur voor hematietpellets te handhaven, evenals een smaller baktemperatuurbereik. Dit bemoeilijkt de bediening van schietapparatuur.

Om de verharding van hematietpellets te verbeteren, blijken in de praktijk zowel magnetiettoevoeging als koolstofbelaste methoden de gunstige technieken te zijn.

In het geval van pelletisering van de magnetietertsen, wanneer een pellet begint te oxideren, wordt een schil van hematiet gevormd terwijl de pelletkern nog steeds magnetiet is. Thermische volumeveranderingen in deze twee fasen geven aan dat het sinteren in de magnetietfase eerder begint (950 deg C) in vergelijking met de hematietfase (1100 deg C). Het verschil in sintersnelheden tussen de magnetiet- en hematietfase is meer rond 1100°C. De sintersnelheid neemt in beide fasen toe met toenemende fijnheid in het magnetietconcentraat. Een fijnere maling in de grondstof bevordert daarom de vorming van de ongewenste duplexstructuren waarbij een zwaarder gesinterde kern loskomt van de schaal. Bij constante oorspronkelijke porositeit in groene pellets neemt de oxidatiesnelheid af naarmate het magnetietconcentraat fijner wordt, vanwege het verbeterde sinteren. Bij het praktisch tot ballen maken, vereisen fijnere grondstoffen echter het gebruik van meer water bij het ballen, wat resulteert in een toename van de porositeit van groene pellets. Deze twee tegengestelde effecten vlakken af en de oxidatietijd wordt constant. Onder industriële procesomstandigheden zijn nog verschillen in de duplexstructuur te verwachten. Dit komt omdat er slechts gedeeltelijke oxidatie plaatsvindt vóór verharding.

De toevoeging van kalk (CaO) aan de ijzerertsdeeltjes verlaagt de productiviteit van groene pellets enigszins, maar verhoogt de valweerstand en de druksterkte van groene pellets. Verder is de sterkte van de korrels recht evenredig met de krimp die optreedt tijdens het bakken van de korrels. In het geval van gevloeide korrels verhoogt de toevoeging van kalk de krimp van de korrel en daarmee de sterkte van de korrel. Dit komt door de interactie tussen kalk, silica en ijzeroxide, waarbij calciumsilicaat en calciumferrieten ontstaan. De toevoeging van kalk resulteert in het sinteren van fijne hematietdeeltjes, ondersteund door zeer gelokaliseerde secundaire minerale bindingen in de buurt van de oorspronkelijke kalkdeeltjes. Met het verhogen van zowel de temperatuur als de kalkconcentratie wordt meer slak gevormd die de structuur consolideert en de toegankelijke porositeit verlaagt.

Gebruik van gehydrateerde kalk [Ca(OH)2] heeft een positieve invloed op de valweerstand en druksterkte van groene en droge korrels. Ook is er een goede invloed van Ca(OH)2 op de eindsterkte van gestookte pellets.

De toevoeging van Ca(OH)2 leidt tot een afname van de efficiëntie van bentoniet als bindmiddel door het efficiëntere natriumion te vervangen door calciumion, waardoor het wordt omgezet in het meer calcische en minder efficiënte, wat leidt tot verslechtering van de eigenschappen van de pellet. daarom is het in sommige gevallen niet wenselijk om meer dan één bindmiddel tegelijkertijd toe te voegen tijdens het pelletiseringsproces, aangezien dit kan leiden tot verslechtering van de eigenschappen van de pellets in plaats van hun verbetering. Nadat een bepaalde hoeveelheid Ca(OH)2 is toegevoegd, wordt enige verbetering van de pelleteigenschappen bereikt, wat kan worden toegeschreven aan het effect van Ca(OH)2 als bindmiddel tijdens het pelletiseringsproces. De kinetiek van de reductie van de korrels die 0,4% bentoniet en 4% Ca(OH)2 bevatten, met de hoogste fysisch-chemische eigenschappen, toont aan dat de reductie van deze korrels wordt gecontroleerd door een chemische grensvlakreactie.

Productieproces

- Het sinterproces van fijne ijzererts

- Inleiding tot ijzerertspellets en pelletiseerprocessen

- ITmk 3 Proces van het maken van Iron Nuggets

- Zijn smeltproces van ijzerproductie

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Beneficiation van ijzererts

- Winning van ijzererts

- Gebruik van ijzerertspellets in hoogovenbelasting

- Sinterkwaliteit en sinterproces van ijzererts

- Geologie, prospectie en exploratie van ijzerertsafzettingen

- Het smeltproces van ijzererts begrijpen