Secundaire koeltechnologie in continugietproces

Secundaire koeltechnologie in continu gietproces

Een breed scala aan staalsoorten, variërend van ultralaag koolstof (ULC) en laag koolstofgehalte tot hoog koolstofgehalte en verschillende soorten speciaal staal, moeten worden gegoten in een continugietmachine (CCM). Het gieten van deze kwaliteiten moet worden bereikt terwijl de CCM-output wordt gemaximaliseerd. Consistente productie van gegoten staalproducten van topkwaliteit vereist een grotere operationele en onderhoudsflexibiliteit in de CCM om optimale gietparameters te behouden. Deze flexibiliteit is nodig voor zowel elk element als het besturingssysteem van CCM.

Terwijl de streng continu wordt teruggetrokken met de gietsnelheid, gaat het stollen van staal onder de vorm door door de verschillende koelzones met een reeks watersproeiers. Het secundaire koelsysteem bestaat uit deze verschillende zones, die elk verantwoordelijk zijn voor een segment van gecontroleerde koeling van de stollende streng terwijl deze door de CCM gaat. Het versproeide medium is water of een combinatie van lucht en water (nevelkoeling). Mistnevelkoeling biedt de volgende voordelen.

- Uniforme koeling

- Minder waterbehoefte

- Verminderde oppervlaktescheuren

De productkwaliteit in een CCM wordt aanzienlijk beïnvloed door temperatuurvariaties tijdens strengkoeling in secundaire koelzone. Vandaar dat de secundaire koelzone een zeer belangrijke functie heeft voor het handhaven van een juiste temperatuurparameter en cruciaal is voor de kwaliteit van het gietstalen product.

Aangezien de kwaliteit van staal afhangt van het gedrag van de oppervlaktetemperatuur en de stolling van het stalen front in de tijd, wordt deze voor een groot deel bepaald door de intensiteit van de waterstralen. Onjuiste koelingsomstandigheden kunnen een nadelige invloed hebben op de spanningsverdeling in gestolde schaal. Allereerst kan overkoeling leiden tot scheurvorming. Bovendien moet er een vloeiende overgang van de oppervlaktetemperatuur zijn als het staal in de secundaire koelzone passeert. Bovendien kan onderkoeling van de streng tijdens secundaire koeling resulteren in een te lange vloeistofpool. Deze technologische vereisten vereisen een efficiëntere en betrouwbaardere sproeikoeling en leiden tot beperkingen die moeten worden opgelegd aan het secundaire koelproces. De sproeistroomsnelheden worden normaal gesproken aangepast om de oppervlaktetemperatuur van de streng te regelen totdat de gesmolten kern stevig genoeg is om de metallurgische lengte te bereiken.

De twee mechanismen van overkoeling en onderkoeling leiden ook tot respectievelijk middenscheuren en oppervlaktescheuren. Als dergelijke kwaliteitsproblemen zich voordoen bij een gietbewerking, is een rationele basis vereist voor het wijzigen van de instellingen in de secundaire koelzone, om een bevredigender oppervlaktetemperatuurprofiel te verkrijgen.

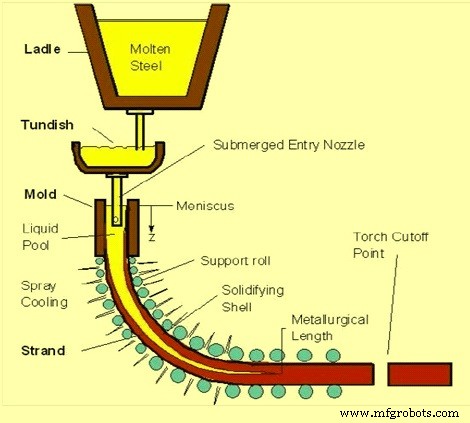

Een schematisch diagram van een CCM met secundaire koelzone samen met waternevels is in Fig 1

Fig 1 Schematisch diagram van secundaire koelzone met waternevels

Ontwerpaspecten van secundaire koelzone

Het stollingsgedrag in CCM-technologie komt voort uit de dynamische aard van het gietproces. Het heeft met name betrekking op de volgende zaken.

- Omgaan met zeer hoge warmteflux in de mal

- Voeding van de aanvankelijke dunne en fragiele vaste schil om uitbreken tijdens het naar beneden komen van de streng in de mal te voorkomen

- Ontwerpen van gietparameters in overeenstemming met de stollingsdynamiek van de staalsoort voor het minimaliseren of elimineren van oppervlakte- en interne defecten in het gegoten product.

Het is belangrijk om een uniform koelsysteem te ontwerpen om de temperatuur van het gedeeltelijk gestolde gietstuk te regelen. De belangrijkste aandachtspunten bij het ontwerpen van een secundair koelsysteem zijn de volgende.

- Te gieten staalsoorten en hun gietsnelheden

- De geometrie van de rolondersteuning en de lay-out van het machinesegment

- Gemak van onderhoud.

- Secundaire koelregelsystemen.

In de huidige CCM's maakt het ontwerp van een secundair koelsysteem normaal gesproken gebruik van de nieuwste mondstuktechnologie om te voldoen aan de strenge operationele en productie-eisen van de zwenkwielen. De lay-out van het secundaire sproeikoelsysteem is een van de eerste stappen die zorgvuldige overwegingen vereisen bij het ontwerpen van een nieuwe continugietmachine. Bij secundaire koeling wordt het aantal mondstukken verdeeld over het oppervlak van de bewegende streng. Overlappende sprays kunnen optreden en daarom is de afstand tussen de nozzles belangrijk.

Het is van essentieel belang dat mondstukopstellingen een gelijkmatige warmteafvoer over de streng produceren, terwijl een stabiel sproeipatroon behouden blijft. Spuitbotsing met steunrollen moet worden vermeden, aangezien dit zal leiden tot een inefficiënt gebruik van sproeiwater en een vermindering van de warmteoverdracht. Over het algemeen moeten lay-outs met meerdere spuitmonden de voorkeur hebben.

De verspringing van mondstukparen in opeenvolgende rolopeningen zorgt voor gelijkmatige oppervlaktetemperaturen. Spuitbreedteregeling kan worden bereikt met een configuratie met meerdere doppen. In een opstelling met meerdere mondstukken worden de buitenste mondstukken systematisch uitgeschakeld in verhouding tot de strengbreedte, waarbij een mondstuklay-out kan worden gebruikt die het aantal mondstukken in opeenvolgende rolopeningen afwisselt. Als een fijnere regeling nodig is, kan een inline-opstelling worden gebruikt.

In het laatste gebied van stolling van niet-kritieke staalsoorten, meestal het horizontale gedeelte van gebogen zwenkwielen, is het mogelijk om het aantal mondstukken in een rolspleet te verminderen tot een of twee, aangezien dit een minder kritisch gebied is voor stolling.

Zorgvuldig ontwerp van bedrijfsregimes voor secundaire koelzones vereist dat het effect van sproeizones op het algehele temperatuurveld van de streng bekend is, of het nu in een stabiele of tijdelijke toestand is. Transiënten, als de inherent dynamische verschijnselen, vormen een aanzienlijke uitdaging voor de controle vanwege de natuurlijke niet-lineariteit van stolling, het eigenaardige karakter van procestijdconstanten en, belangrijker nog, de strikte economie van het hele productieproces.

Een dynamisch secundair koelregelsysteem helpt bij het voorspellen en controleren van de temperatuur in realtime nauwkeurig tijdens het continu gieten van staal. Een dergelijk systeem past de stroomsnelheden van het sproeiwater in de secundaire koelzone van de gietmachine aan om het gewenste temperatuurprofiel door het hele staal te handhaven, zelfs bij aanzienlijke variaties in gietsnelheden.

Warmteoverdracht bij continugieten

Warmteafvoer van de streng is niet alleen een functie van sproeikoeling, maar andere mechanismen komen ook voor, bijvoorbeeld warmteafvoer door de steunrollen. Warmte die door walsen wordt verwijderd, kan een significant effect hebben op de oppervlaktetemperatuur van de streng en de condities van het stollen van de streng. Als de warmte die door de rollen wordt verwijderd wordt beschouwd als gelijkmatig over de breedte van de streng, samen met een gelijkmatige warmteafvoer door de sprays, dan zouden ideale stollingsomstandigheden moeten bestaan. De warmteoverdracht van de sproeikamer (secundaire koeling) heeft de volgende functies.

- Verbeter en controleer de stollingssnelheid, en voor sommige zwenkwielen wordt volledige stolling in deze regio bereikt

- Strandtemperatuurregeling via aanpassing van de sproeiwaterintensiteit

- Machine-insluitingskoeling

Onder de mal die gedeeltelijk stolt, wordt met water gesproeid om de stolling te voltooien. Het aantal primaire parameters dat de mate van warmteafvoer beïnvloedt, is als volgt.

- Waterdruppelflux

- Gemiddelde druppelgrootte

- Druppelsnelheid die het strengoppervlak raakt

- Bevochtigingseffecten

Sproeikoeling omvat in wezen kokende warmteoverdracht. Een waterdampdeken vormt zich op het strengoppervlak die direct contact van waterdruppels met het strengoppervlak voorkomt. De snelheid van druppeltjes moet zodanig zijn dat druppeltjes de damplaag kunnen binnendringen, zodat druppeltjes het oppervlak zowel kunnen bevochtigen als afkoelen.

De warmtestroomdichtheid (q) in de secundaire zone is recht evenredig met de warmteoverdrachtscoëfficiënt (?) en wordt berekend met de onderstaande formule.

q =? (Ts –Tw)

Waarbij Ts de temperatuur van de streng is en Tw de temperatuur van het water

Om efficiënte koeling te laten plaatsvinden, ? moet hoog zijn, maar ook controleerbaar om de staalkwaliteit te behouden. Een methode om de waarde van ? is om waterstralen als koelmiddel te gebruiken. In dit geval is de warmteoverdrachtscoëfficiënt afhankelijk van de vorm en het ontwerp van het mondstuk, de snelheid van het koelwater en de massa van het koelwater. Het gebruik van waterstralen genereert de volgende twee verschillende koelingsregimes

- Koeling voornamelijk door het water zelf

- Koeling voornamelijk door straling

Warmteoverdracht bij CCM-gieten vindt plaats in secundaire koeling door een combinatie van geleiding, convectie en straling. De intensiteit van de warmteafvoer door waternevel in secundaire koeling is als volgt

h =warmteflux / (Ts- Tw)

h is de warmteoverdrachtscoëfficiënt (W/m².s), Ts en Tw zijn de oppervlakte- en watertemperaturen. De warmteoverdrachtscoëfficiënt h hangt af van het waterdebiet. Bij secundaire koeling moet de stolling volledig zijn. Enkele van de problemen die hiermee te maken hebben, worden hieronder weergegeven.

- Waternevel moet gelijkmatig over de bewegende streng worden verdeeld, zodat heropwarming van de streng niet optreedt. Niet-uniforme koeling leidt tot het ontstaan van thermische spanningen op het oppervlak en er kunnen oppervlaktescheuren ontstaan.

- De temperatuur van het buitenoppervlak moet hoger zijn dan 850 ° C om volumetrische uitzetting te voorkomen die gepaard gaat met de transformatie van austeniet in ferriet.

Er zijn drie basisvormen van warmteoverdracht, zoals hieronder aangegeven, die plaatsvinden in de secundaire zone.

- Straling – De overheersende vorm van warmteoverdracht in de bovenste regionen van de secundaire koelkamer, beschreven door de volgende vergelijking.

Vraag =? E A (Ts?-Ta?)

Waar ? is de Stefan-Boltzmann-constante (5,67×10?? W/m²/K°), 'E' is de emissiviteitsconstante, typisch 0,8, 'A' is de oppervlakte, TS is de temperatuur van de streng en T? is de omgevingstemperatuur.

- Geleiding – Terwijl het product door de rollen gaat, wordt warmte overgedragen door de schaal als geleiding en ook door de dikte van de rollen, als gevolg van het bijbehorende contact. Deze vorm van warmteoverdracht wordt beschreven door de Fourier-wet zoals hieronder weergegeven.

Q =k A (Ti-To)/?X

Voor geleidende warmteoverdracht door de stalen schaal is k de thermische geleidbaarheid van de stalen schaal, 'A' en ?X zijn het dwarsdoorsnede-oppervlak en de dikte van de respectievelijk stalen schaal waardoor de warmte wordt overgedragen, Ti en To zijn respectievelijk de binnen- en buitenoppervlaktetemperaturen van de schaal van de stalen schaal. Deze vorm van warmteoverdracht vindt ook plaats via de opsluitrollen.

- Convectie - Dit warmteoverdrachtsmechanisme vindt plaats door snel gespoten waterdruppels of nevel uit de sproeikoppen te verplaatsen, die de stoomlaag naast het stalen oppervlak binnendringen, die vervolgens verdampt. Dit convectieve mechanisme wordt wiskundig beschreven door de afkoelingswet van Newton, zoals hieronder weergegeven.

q =h A (Ts – Tw)

Waar h de warmteoverdrachtscoëfficiënt is, is 'A' het oppervlak van de staalstreng, is Ts de oppervlaktetemperatuur van het staal en is Tw de temperatuur van het sproeiwater.

Shell-groei

De groei van Shell kan betrouwbaar worden voorspeld op basis van de wet van Fick. De volgende vergelijking wordt gebruikt om de gietafstand (L) te berekenen waar het staal volledig gestold is.

L =V/ (D/K)²

Waar D de dikte van de stalen schaal is, is L de gietafstand van de meniscus van het vormstaal (waar het stollen begint), V is de gietsnelheid en K is de empirische constante die voornamelijk afhankelijk is van de staalkwaliteit en het machineontwerp.

Strandinsluiting

Het insluitingsgebied is een integraal onderdeel van het secundaire koelgebied. Een reeks vasthoudrollen bevat de streng, die zich uitstrekt over tegenoverliggende strengvlakken. Randrolinsluiting kan ook vereist zijn. De focus van dit gebied is om strenggeleiding en insluiting te bieden totdat de stollende schaal zelfdragend is.

Om compromissen in de productkwaliteit te voorkomen, moet zorgvuldig worden overwogen om de spanningen die samenhangen met de opstelling van de rollen en het losmaken van de streng tot een minimum te beperken. De lay-out van de rol, inclusief tussenruimte en roldiameters, is dus zorgvuldig geselecteerd om het uitpuilen van de rol en spanningen tussen vloeistof en vaste stof tot een minimum te beperken.

Het ondersteunen van de streng vereist behoud van de vorm van de streng, aangezien de streng zelf een stollende schaal is die een vloeibare kern bevat die uitpuilende ferrostatische krachten bezit van de kopdruk die verband houdt met de machinehoogte. Het meest zorgwekkende gebied bevindt zich hoog in de machine. Hier is de uitpuilende kracht relatief klein, maar de schaal is dunner en op zijn zwakst. Om deze inherente zwakte te compenseren en het scheuren van de schaal en de daaruit voortvloeiende uitbarstingen van vloeibaar staal te voorkomen, is de roldiameter klein met een kleine onderlinge afstand. Net onder de mal worden doorgaans alle vier de vlakken ondersteund, met alleen de brede vlakken die lager in de machine worden ondersteund.

Buigen en rechttrekken

Even belangrijk voor het insluiten en geleiden van de streng van het verticale naar het horizontale vlak zijn de buig- en rechttrekkende krachten. Als er buiging optreedt, staat de buitenste straal van de massieve schaal onder spanning, terwijl de binnenste straal onder druk staat. De resulterende spanning wordt bepaald door de boogstraal samen met de mechanische eigenschappen van de gietstaalsoort. Als de spanning langs de buitenradius te groot is, kunnen er scheuren optreden die de kwaliteit van het staal ernstig aantasten. Deze spanningen worden doorgaans geminimaliseerd door een meerpunts onbuigproces op te nemen, waarbij de stralen steeds groter worden om het product geleidelijk recht te trekken in het horizontale vlak.

Productieproces

- Technologie voor het gieten van investeringen in titaniumlegering

- Zandgieten met FDM-technologie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Dunne plaat gieten en rollen

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- CAS-OB-proces van secundaire staalproductie

- Tundish en zijn rol bij het continu gieten van staal

- Voordelen van leveranciers van ijzergieten als productieproces

- Zandgietproces begrijpen

- Proceskoelsystemen uitgelegd