Droge granulatie van hoogovenslakken voor energieterugwinning

Droge granulatie van hoogovenslak voor energieterugwinning

Ongeveer 300 kg vloeibare slak wordt geproduceerd als bijproduct bij de productie van één ton ruwijzer in een hoogoven (BF). Deze slak heeft een temperatuur van rond de 1500 graden C en heeft een voelbare warmte van ongeveer 400 M Cal per ton. BF-slakken zijn rijk aan CaO, SiO2, Al2O3 en MgO, die vergelijkbaar zijn met de componenten van Portlandcement.

Wanneer de vloeibare BF-slak op hoge temperatuur snel genoeg wordt afgekoeld, heeft de slak een groot percentage glasachtige fase met een hoge cementeringsactiviteit en kan daarom worden gebruikt als een product met een hogere waarde, in het bijzonder ter vervanging van Portland-cement. Dit is ook een goede manier om de CO2-uitstoot te verminderen, omdat de cementproductie ook een grote hoeveelheid CO2 produceert.

Om een glasachtige fase in BF-slak te verkrijgen, wordt de vloeibare BF-slak onderworpen aan een watergranulatieproces. Vandaag de dag is het snel afkoelen van vloeibare slakken in een gesloten waterslakgranulatie-installatie state-of-the-art. De snelle afkoeling van de vloeibare BF-slak in het water voorkomt de kristallisatie van slak en breekt de slak in kleine deeltjes door thermische belasting. De vloeibare BF-slak bevriest in een amorf granulaat, de zogenaamde gegranuleerde BF-slak. De niet-kristallisatiesnelheid van de watergegranuleerde BF-slak kan oplopen tot 95%. Daarentegen is de glasachtige fase die wordt verkregen tijdens de kristallisatie van vloeibare BF-slakken door langzame afkoeling in de lucht vrij beperkt.

Watergranulatie van vloeibare BF-slak verbruikt echter grote hoeveelheden water (1.000 tot 1.500 liter verdampingsverlies per ton verwerkte vloeibare BF-slak) en kan zure nevel genereren die luchtverontreiniging veroorzaakt. Ook is er enerzijds de noodzaak van een goede waterhuishouding en anderzijds de noodzaak van het drogen van de gegranuleerde BF-slak. Dus niet alleen de voelbare warmte van de vloeibare BF-slak gaat verloren, maar het is ook noodzakelijk om een stroomopwaartse slakdrooginstallatie te hebben voor het gebruik van de gegranuleerde BF-slak in de cementindustrie. Het droogproces verbruikt normaal gesproken warmte-energie tot 72 M Cal/ton slak.

Op het gebied van droge granulatie van vloeibaar BF samen met warmteterugwinning wordt in veel landen een proces ontwikkeld. Hieronder worden de werkzaamheden beschreven voor de procesontwikkeling.

Voortgang van het werk in Europa

In het proces dat in ontwikkeling is bij dochteronderneming van het staatsstaalbedrijf Merox Ltd in Zweden, wordt de slak gegranuleerd door een vallende film van slak te raken met eerder gestolde slakdeeltjes. Dit breekt de film op in korrels die vervolgens in een meertraps gefluïdiseerd bed vallen waaruit warmte wordt teruggewonnen. Er wordt beweerd dat meer dan 60% van de voelbare warmte in de slak met deze methode als stoom kan worden teruggewonnen en dat het slakproduct een hoog glasgehalte heeft waardoor het geschikt is voor cementproductie.

In de jaren 90 werden de eerste tests met droge slakgranulatie uitgevoerd bij British Steel (nu Tata Steel) bij Redcar (VK). De afstand van de verstuiverbeker tot de kamerwand was ongeveer 10 m om te voorkomen dat gesmolten slak zou blijven plakken. Er werden slakdeeltjes gevonden met dezelfde kwaliteit en amorfe structuur als granulaatslakken gemaakt door natte systemen, dus de droge methode leek geschikt voor de toekomst. Maar opschalen is niet gedaan.

In de jaren 2002 tot 2004 werd een kleiner ontworpen granulator gebruikt in Vitkovice in Tsjechië. Ook deze testen waren succesvol. Deze granulator is ontworpen voor een massastroom van 20 kg/min vloeibare slak en ook zonder warmteterugwinning.

In de hal van de leerstoel Thermal Processing Technology voor onderzoek en ontwikkeling is door Siemens VAI in samenwerking met Montanuniversität Leoben een nieuwe droge slakkenlab-installatie (kortweg DSG) geïnstalleerd. In dit project zijn er de co-partners voestalpine Stahl GmbH, ThyssenKrupp Steel Europe AG en FEhS-Institut für Baustoff-Forschung e.V. Dit project wordt gefinancierd door het Duitse Federale Ministerie van Economie en Technologie (BMWi). De DSG-installatie is ontwikkeld om de negatieve aspecten van het natte granulatieproces te vermijden.

De belangrijkste doelstellingen voor de DSG zijn enerzijds de productie van gegranuleerde slakken voor de cementindustrie met nagenoeg dezelfde eigenschappen (> 95 % glasachtig) als de natte methode enerzijds en het verkrijgen van warme lucht uit slakkoeling voor warmteterugwinning anderzijds. De DSG is gebaseerd op het ‘Rotating Cup’ of ook wel Davy-principe genoemd, waarbij de gesmolten slak wordt verneveld door een cup, die met variabele snelheid kan worden rondgedraaid. De gesmolten deeltjes bevriezen tijdens hun vlucht naar de granulatorwand voordat ze in een ontwikkeld wervelbed vallen dat eerder is gemaakt door gestolde deeltjes.

De laboratoriuminstallatie van de Universiteit van Leoben is ontworpen op basis van de resultaten van de laboratoriumtests van het FEhS-Institut en de modellering van Siemens VAI om de beste bedrijfsparameters te vinden voor het produceren van hoogwaardige gegranuleerde BF-slak en de hoogst mogelijke luchtuitlaattemperaturen. Per proef in de werkplaats van de universiteit wordt daarom ongeveer 300 kg slak gesmolten in de ‘Flash-Reactor’. De vloeibare slak wordt afgetapt in speciale slakkenpotten die zijn bekleed met vuurvast materiaal om warmteverliezen te voorkomen. Daarna wordt de slakkenpot gemanipuleerd tot een kantelunit, die dicht bij de granulator is geïnstalleerd. De vloeibare slaktoevoer naar de granulator kan worden gemeten en gecontroleerd via loadcellen. De vloeibare slak wordt vervolgens aangevoerd naar het midden van de granulator, langs een slakkenloper en een verticale vuurvaste pijp. Na het vernevelen koelen de slakdruppels tijdens hun vlucht naar de granulatorwand, eenmaal verspreid door de snel draaiende beker, snel af. Het oppervlak van het deeltje moet tijdens deze korte vluchttijd stollen voordat het in een ontwikkeld wervelbed van gegranuleerde deeltjes valt.

Werken in Australië

Het onderzoek bij CSIRO (Commonwealth Scientific and Industrial Research Organization), Australië heeft op laboratorium- en proefschaal aangetoond dat droge granulatie een slak produceert die geschikt is als cementvervanger; en dat de warmte die vrijkomt uit de slak kan worden opgevangen door een kleine hoeveelheid lucht, waardoor het proces geschikt is voor hoogwaardige warmteterugwinning. Er was een project gepland met als doel de droge granulatietechnologie verder te ontwikkelen, met bijzondere nadruk op het gebruik ervan als een middel om de afvalwarmte die vrijkomt bij het koelen van slakken op te vangen en om knowhow te ontwikkelen voor opschaling van proef- naar industriële schaal. Dit werk maakte deel uit van de bijdrage van de Australische staalindustrie aan het CO2-doorbraakprogramma van de World Steel Association. De algemene doelstelling van het project was om een droog granulatieproces te ontwikkelen dat hoogwaardige slakken produceert en de afvalwarmte die vrijkomt bij het koelen van slakken kan opvangen/terugwinnen, terwijl de technologische economische, energie- en duurzaamheidsvoordelen ervan op proefschaal worden aangetoond. Het project was ook bedoeld om de technologie op te schalen en te demonstreren door middel van plantproeven.

Het concept van geïntegreerde droge granulatie en warmteterugwinning is met succes gedemonstreerd via de prototype-pilotfaciliteit bij CSIRO. Het ontworpen proces heeft goed gepresteerd en zorgt voor een soepele werking onder variabele omstandigheden en hoge slakaftapsnelheden. Er zijn veel proeven gedaan met industriële hoogovenslakken en de granulaatproducten zijn opgevangen. De producten werden gekarakteriseerd en beoordeeld op cementeigenschappen. Nadere beoordeling door een extern laboratorium wees uit dat de droge gegranuleerde slakken goede cementeigenschappen hebben en geschikt zijn voor cementproductie.

Een techno-economische evaluatie gaf aan dat droge slakgranulatie aanzienlijke voordelen heeft ten opzichte van het natte granulatieproces in termen van zowel kapitaal- als bedrijfskosten. Er werden fabrieksbezoeken afgelegd om gegevens te verzamelen over gietsnelheden en het meten van temperaturen van slakken en ruwijzer van de hoogovens van One Steel's Whyalla-staalfabrieken en BlueScope Steel's Port Kembla-staalfabrieken. Deze gegevens werden verder beoordeeld in relatie tot de implementatie van droge granulatie en de resultaten werden gedocumenteerd in een rapport.

Geavanceerde computationele vloeistofdynamica (CFD) modellering van het droge granulatieproces werd met succes uitgevoerd. Een CFD-model voor warmteoverdracht en vloeistofmechanica in het verstuivingsproces van draaiende schijven werd samengesteld en het model gevalideerd met behulp van experimentele gegevens van de proeffabriek bij CSIRO. Er is een concept businessplan voor de volgende fasen van het project ontwikkeld.

Werken in Japan

In Japan worden drie afzonderlijke regelingen onderzocht. Sumitomo Metals Industries ontwikkelt een droog granulatieproces voor hoogovenslakken waarbij een stroom slak uiteenvalt wanneer deze op een roterende trommel botst. De slakdeeltjes vallen dan in een gefluïdiseerd bed waar de warmte wordt teruggewonnen. Dit proces heeft tot doel een deeltjesvormige slak te produceren ter vervanging van rivierzand en om ongeveer 55% van de warmte in gesmolten slak terug te winnen in een stroom hete lucht. Mitsubishi Heavy Industries en Nippon Kokan KK ontwikkelen een proces voor het granuleren van basiszuurstofovenslakken met behulp van een krachtige luchtstoot om een slakkenstroom te breken. De slakdeeltjes stollen terwijl ze door de lucht reizen en de warmte wordt teruggewonnen door straling van de deeltjesnevel en ook van het wervelbed waarin de deeltjes vallen. De Kawasaki Steel Corporation ontwikkelt ook een proces voor het terugwinnen van warmte uit hoogovenslakken. Dit omvat het granuleren van de slak door mechanisch roeren en het terugwinnen van warmte uit het granulatieproces door straling en later uit de gegranuleerde slakdeeltjes in een gefluïdiseerd bed. Het slakkenproduct wordt gebruikt als aggregaat voor de bouwsector.

Droge slakgranulatie met behulp van een roterende luchtstraalverstuiver

Het droge slakgranulatieproces is in wezen bedoeld om de vloeibare slak te verstuiven en vervolgens om de deeltjes snel af te koelen om een glasachtige slak te produceren. De verneveling wordt gedaan met behulp van een roterende luchtstraalverstuiver. De deeltjes koelen af terwijl ze door de lucht reizen en worden vervolgens verder afgekoeld in een wervelbed. Beide processen zorgen voor de snelle afkoeling die nodig is voor de vorming van een glasachtig slakproduct. Het gefluïdiseerde bed is een handige methode om de slakdeeltjes in te sluiten, omdat het de agglomeratie van hete deeltjes voorkomt en tevens zorgt voor een snelle afkoeling.

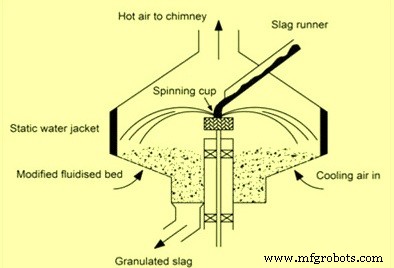

Slakdeeltjes met een gemiddelde diameter van ongeveer 2 mm kunnen door de verstuiver worden geproduceerd en dus is het slakproduct in een vorm die gemakkelijk te hanteren is. Tests hebben aangetoond dat de slakdeeltjes snel genoeg worden afgekoeld zodat het product een glasgehalte van meer dan 95% heeft. Ook wordt er zeer weinig slakkenwol geproduceerd. Het principe van een roterende kopverstuiver wordt getoond in Fig 1.

Fig 1 Principe van roterende bekerverstuiver

De roterende luchtstraalverstuiver heeft de volgende voordelen.

- Het biedt heel gemakkelijk fijne controle. De deeltjesgrootte kan worden geregeld door de snelheid van de roterende kop of de luchtstroom te variëren. Deze verstuiver produceert ook een relatief smal deeltjesgroottebereik. Het probleem dat een roterende beker in contact komt met gesmolten slak hoeft geen beperking te zijn en kan worden opgelost met een zorgvuldig ontwerp en de juiste materiaalkeuze.

- Het vermogen dat nodig is om deze verstuiver aan te drijven is aanzienlijk minder dan het vermogen dat nodig is voor een dubbele vloeistofverstuiver. Een dubbele vloeistofverstuiver heeft meer dan 20 keer zoveel kracht nodig om de slak te verstuiven tot deeltjes van vergelijkbare grootte als die nodig zijn voor een roterende verstuiver. Dit kan de totale kostenbesparing van het warmteterugwinningsproces tot 5 % beïnvloeden.

- De baan van de slakdeeltjes is naar buiten en naar boven. De opwaartse beweging betekent dat de verstuiver kan worden gebruikt op een locatie waar er een beperkte hoogte is tussen het slakafgiftepunt en de grond, zoals in het geval van een hoogoven waar slak wordt aangevoerd vanaf de gietvloer die zich gewoonlijk 7 m boven de grond bevindt. grond.

De roterende luchtstraalverstuiver van de beker werkt door een dunne film van slak uit te spinnen die zich radiaal vanaf de lip van de beker uitstrekt. Als de film van gesmolten slak zich vanaf de bekerlip uitstrekt, breekt deze vanzelf uit. De aanwezigheid van een ringvormige luchtstraal rond de beker helpt echter bij het uiteenvallen van de slak door onstabiele golven in de film te induceren. De luchtstoot heeft het effect dat kleine deeltjes met een meer uniforme grootte worden geproduceerd en dat de deeltjes naar boven worden afgebogen om een kegelvormige nevel te produceren die uit de verstuiver komt.

Warmte wordt op de volgende manieren uit de slak teruggewonnen.

- Als de nevel van slakdeeltjes naar buiten beweegt vanuit de verstuiver, gaat warmte verloren door straling naar het vat en door convectie naar de lucht die door het vat beweegt. Omdat de vliegtijd echter kort is (in de orde van 0,1 seconde), daalt de temperatuur met slechts ongeveer 100-200 graden Celsius.

- Bij een botsing met de tankwand wordt enige warmte overgedragen van de slak naar de wand. Uit proeven is gebleken dat als de wand relatief koel wordt gehouden, de slakdeeltjes niet aan de wand blijven kleven, maar ofwel direct weerkaatsen ofwel er na zeer korte tijd af vallen. In beide gevallen is de contacttijd tussen de slakdeeltjes en de tankwand aanzienlijk minder dan 0,1 seconde en opnieuw is de temperatuurverlaging van de slak ongeveer 150 ° C.

- Er gaat meer warmte verloren door straling en convectie als de deeltjes van de wand in het primaire wervelbed vallen.

- De rest van de warmteterugwinning vindt plaats in de gefluïdiseerde bedden, door warmteoverdracht alleen naar de fluïdisatielucht of aanvullend door ondergedompelde ketelbuizen of andere warmteoverdrachtsoppervlakken. In het gefluïdiseerde bed verlaten de fluïdisatielucht en vaste stoffen het bed op dezelfde temperatuur als de vaste stoffen in het bed. De temperatuur van het secundaire bed moet zorgvuldig worden gekozen. Als de temperatuur van de bulkslakdeeltjes te hoog is, zou de terugwinbare warmte in de slak verloren gaan en als het te koud is, zou de bruikbaarheid van de hete fluïdisatielucht bij afvoer uit het proces worden verminderd.

Er werd experimenteel gewerkt met als eerste doel te onderzoeken of het vernevelingsproces kleine slakdeeltjes zou opleveren en of de deeltjes een glasachtige structuur hadden. Er werd een luchtstraalverstuiver met roterende kop gebouwd, met een kop van 100 mm diameter en een snelheidsbereik van 500-1500 omw/min. De in de tests gebruikte slakstroomsnelheden varieerden van 0,2 kg/sec tot 0,5 kg/sec. De tests waren beperkt tot een duur van ongeveer 2,5 min vanwege de beperkte capaciteit (ongeveer 30 kg) van de laboratoriumslakkensmeltoven.

De eerste tests bewezen dat het proces werkte; kleine deeltjes met 95% glasgehalte werden geproduceerd. Verdere tests werden vervolgens uitgevoerd om de deeltjesgroottes en sproeitrajecten geproduceerd door de verstuiver te onderzoeken.

De voelbare warmte in de gesmolten slak ten opzichte van 30 graden C bij het verlaten van de hoogoven bij 1500 graden C is ongeveer 400 M Cal/kg. Van de totale slakstroom zou ongeveer 14% de slakaccumulator overlopen naar afval zoals hierboven vermeld. Van de overige 86% kan 32% van de warmte-inhoud niet worden teruggewonnen vanwege het volgende.

- De latente warmte van kristallisatie komt niet vrij wanneer een glasachtige slak wordt gevormd

- Het vaste slakproduct wordt bij 250 ° C uit het warmteterugwinningsproces afgevoerd

- Warmteverliezen treden op in de slakaccumulator

Zo kan slechts 58,5% van de voelbare warmte-inhoud van de uit de hoogoven afgevoerde slak worden teruggewonnen.

De belangrijkste uitdaging van het droge granulatieproces is om ervoor te zorgen dat de slak snel bevriest om het transformatiepunt van de slak zeer snel te bereiken. Anders is de gestolde slak niet volledig glasachtig maar gedeeltelijk kristallijn, wat ongeschikt is voor verder gebruik in de cementindustrie. Koelen met lucht is veel moeilijker vanwege een aanzienlijk lagere warmtecapaciteit in vergelijking met water dat wordt gebruikt in conventionele slakgranulatie-installaties. Bovendien warmt de lucht op terwijl hij door het geagiteerde bed stroomt. Dus bovendien verslechtert het temperatuurverschil het instellingsproces.

De eerste campagnes lieten veelbelovende resultaten zien met betrekking tot glasinhoud, korrelgrootteverdeling en deeltjesvorm. Ook kon een significante stijging van de rookgastemperatuur worden gemeten. Met de verkregen data kan procesoptimalisatie worden gedaan en kan in de toekomst een opschaling voor verder onderzoek worden gerealiseerd. Door gebruik te maken van droge slakgranulatie bij geïntegreerde staalfabrieken krijgt men toegang tot de voelbare warmte van de hoogovenslak. De teruggewonnen energie kan worden gebruikt voor de productie van stoom of elektriciteit of voor andere nuttige voorverwarmingsprocessen. Er kan een energiepotentieel worden berekend voor het terugwinnen van 20 MW thermische energie of als alternatief van ongeveer 6 MW elektrische stroomopwekking uit een slaktoevoer van één ton per minuut. Zonder de noodzaak van een bovenstroomse drooginstallatie voor de hoogovenslak kan energie en dus CO2 worden bespaard. Samengevat maakt droge granulatie van hoogovenslak een milieuvriendelijke en duurzame latere verwerking mogelijk voor een van de grote mogelijkheden voor warmteterugwinning bij een moderne hoogoven.

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Energie optimaliserende oven

- Hoogovenslakkengranulatie in het giethuis

- Gebruik van colanoot in een hoogoven

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Vuurvaste bekleding van hoogoven

- Droge granulatie van hoogovenslakken voor energieterugwinning

- Hoogoven Gas Top Druk Herstel Turbine

- Hoogoven en zijn ontwerp