Factoren die het sinter- en sinterproces beïnvloeden

Factoren die het sinter- en sinterproces beïnvloeden

Het sinterproces wordt gebruikt om een mengsel van ijzerertsfijne deeltjes, retourfijnstof, vloeimiddelen en cokes te agglomereren met een deeltjesgrootte van minder dan 10 mm, zodat de resulterende sinter, met een zeefgrootte van 5 mm tot 30 mm, kan bestand zijn tegen druk- en temperatuuromstandigheden in de hoogoven (BF). Het proces van sinteren van fijn ijzererts is in de eerste plaats ontwikkeld om het fijnstof dat vrijkomt bij de mijnbouw om te zetten en om te zetten in een product dat geschikt is om in de BF te worden geladen.

De BF heeft een sinter van hoge kwaliteit nodig met een hoge sterkte, een zo laag mogelijk gehalte aan fijne deeltjes, een goede gemiddelde grootte, een lage RDI (reductie-degradatie-index), hoge RI (reduceerbaarheidsindex), een laag gehalte aan fijne deeltjes, een goede gemiddelde gekalibreerde sintergrootte en weinig variatie in chemische samenstelling om in een stationair regime te kunnen opereren. Sinterkwaliteitscontrole, door middel van adequaat sinteren, is belangrijk om BF met een laag brandstofverbruik en een stabiele bedrijfssnelheid te laten werken.

Het sinterproces is gebaseerd op het behandelen van een onbewerkte menglaag (fijn ijzererts, teruggevoerd fijn materiaal en vloeimiddelen enz.) in aanwezigheid van fijne cokes tot de werking van een brander die in het oppervlak van de laag is geplaatst. Op deze manier vindt verwarming plaats van de bovenste naar de onderste secties. De onbewerkte mixlaag rust over een strengensysteem en een afzuigsysteem zorgt ervoor dat de hele dikte de geschikte temperatuur bereikt voor het gedeeltelijk smelten van het mengsel en de daaropvolgende agglomeratie. In het Dwight-Lloyd-systeem is het sinterrooster een doorlopende ketting van grote lengte en breedte, gevormd door de vereniging van een reeks palletwagens die de sinterstreng vormen.

In een geïntegreerde staalfabriek speelt het sinterproces een belangrijke rol bij het leveren van grondstoffen aan de BF. Vanuit het oogpunt van natuurlijke hulpbronnen is het sinterproces de sleuteltechnologie die het mogelijk maakt de plantaardige afvalstoffen (bijproducten of stof) die in de andere staalfabrieken worden geproduceerd, te recyclen. Het proces is complex en omvat verschillende fysische en chemische verschijnselen. De gebruikte grondstoffen kunnen sterk variëren, van ijzererts tot stofhergebruik en vloeimiddelen. De natuurlijke hulpbronnen van ijzererts variëren sterk, afhankelijk van de minerale samenstelling en mijnbouwtechnologie die wordt toegepast om de sintervoedingsmaterialen te produceren.

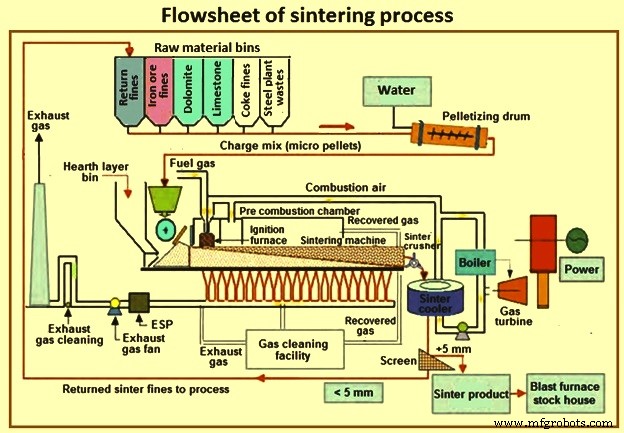

Het sinterproces van fijne ijzererts is een metallurgisch proces dat wordt uitgevoerd op een sintermachine. De strengbreedte en -lengte is afhankelijk van de capaciteit van de machine en verschilt per staalfabriek. Het is in feite een agglomeratieproces dat wordt bereikt door verbranding. De procesenergie, in de orde van grootte van 360 miljoen calorieën tot 480 miljoen calorieën per ton sinter, wordt voornamelijk geleverd door de verbranding van de cokes. Het stroomschema van het sinterproces wordt getoond in Fig 1.

Fig 1 Stroomschema van het sinterproces

De fijne ijzerertsdeeltjes zijn natuurlijk erts van 0 mm tot 10 mm. De ruwe mix (ook wel sintermix genoemd) wordt gemaakt met de afgewogen hoeveelheid fijne ijzererts, kalksteen, dolomiet, zand of kwartsiet (flux), vaste brandstof (cokesbries of antraciet) en metallurgisch afval (verzameld stof, slib en molen schaal enz.). Dit sintermengsel wordt toegevoegd met water (6% tot 8%) en het retoursinterfijnstof en vervolgens gegranuleerd of gepelletiseerd in een roterende trommel voordat het als een bed op de bewegende streng van de sintermachine wordt geladen. Het gegranuleerde mengsel wordt continu samen met teruggevoerde sinter uit de ondermaat van een zeefproces geladen tot een dik bed van ongeveer 300 millimeter tot 500 millimeter.

Sinteren is een continu proces. De sinterstreng wordt gevormd door een reeks pallets, die elk zijwanden en een doorlatend rooster hebben. Het gegranuleerde mengsel wordt op het doorlatende sinterstrengrooster geladen. De pellets die zijn geladen met het gegranuleerde sintermengsel, gaan onder de ontstekingskap door, worden onderworpen aan neerwaartse zuigkracht, kantelen en keren dan terug naar de laadpositie.

Terwijl de streng naar voren beweegt, worden de brandstofdeeltjes op de bovenste oppervlaktelaag eerst ontstoken in een oven door branders van brandstofgas (BF-gas of gemengde cokesoven en BF-gas). Het hete gas, gegenereerd door de verbranding met lucht, wordt vervolgens door het gepakte bed aangezogen vanuit de windkasten die zijn uitgerust met ventilatoren die onder het rooster zijn geplaatst. De streng gaat verder naar voren en het ontstoken of verbrandingsfront gaat geleidelijk naar beneden door het bed totdat het einde is bereikt. De verbranding van fijne cokes of andere koolstofhoudende materialen begint aan de bovenkant van de lagen, en terwijl het beweegt, beweegt een relatief smalle band van het verbrandingsfront (vlamfront) naar beneden door het bed, waarbij elke laag achtereenvolgens wordt verwarmd. In het bed worden de korrels verwarmd tot 1250 ° C tot 1350 ° C om hun verweking te bereiken en vervolgens gedeeltelijk te smelten.

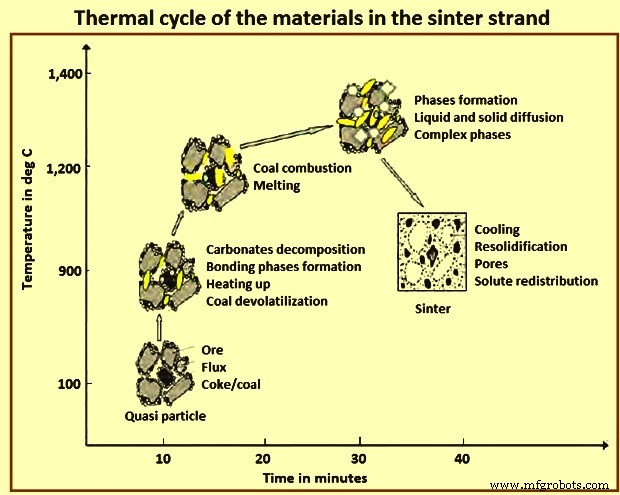

Verschillende chemische reacties en fasetransformaties vinden plaats in het bed, een deel van de materialen smelt wanneer de lokale temperatuur de smelttemperatuur bereikt (doorbrandpunt) en terwijl het beweegt, treden het herstollingsverschijnsel en fasetransformaties op met aanzienlijke veranderingen in de fasensamenstelling en thermofysische eigenschappen. In deze reeks reacties wordt een halfgesmolten materiaal geproduceerd dat, bij daaropvolgende afkoeling, kristalliseert in verschillende minerale fasen met verschillende chemische en morfologische samenstellingen, voornamelijk bestaande uit hematiet, magnetiet, ferrieten en ganggesteente dat voornamelijk bestaat uit calciumsilicaten. Fig 2 toont de thermische cyclus van de materialen in de sinterstandaard.

Fig 2 Thermische cyclus van de materialen in de sinterstandaard

De strengsnelheid en de aangezogen luchtstroom worden geregeld om ervoor te zorgen dat 'doorbranden' (het punt waarop de brandende brandstoflaag de basis van de streng bereikt) plaatsvindt net voordat de sinter wordt afgevoerd. De temperatuur van het sinterproces wordt voornamelijk geregeld door de verbranding van de brandstofdeeltjes.

Tijdens het sinteren zijn er verschillende zones op de streng van de sintermachine. Deze zones vanaf de laadzijde zijn natte zone, voorverwarm- en droogzone, verbrandingszone en productzone. In de verbrandingszone wordt vloeibare fase gevormd tussen ijzererts, vloeimiddel en andere elementen en de niet-gereageerde ijzerertsdeeltjes worden door de vloeistof aan elkaar gebonden. Het eindproduct 'sinter' is een poreus vast materiaal met een bepaalde sterkte.

Het gedeeltelijk smelten en diffusie in de materialen zorgt ervoor dat het deeltje agglomereert en een continue poreuze sinterkoek vormt. Nadat de sinterkoek van de pallets is getipt, wordt de sinter heet gezeefd en wordt de fijne fractie (retourfines, minder dan 5 mm) gerecycled om te worden gemengd met de grondstoffen, terwijl de grove fractie wordt gekoeld en naar de BF-trechters wordt gestuurd . De windkasten onder de streng zijn verbonden met een afzuigventilator via een gaswassysteem. Over het algemeen kan het tijdens het sinteren geproduceerde hete gas ook worden gerecirculeerd voor een betere thermische efficiëntie.

De streng kan variëren van kleine tot grote machines, waarbij het gebied en de bedhoogte compatibel zijn met de hulpapparatuur die wordt gebruikt voor het aanzuigen van het uitlaatgas. Het oppervlak van de streng en de zuigkracht bepalen samen met de doorlaatbaarheid van het bed de maximale snelheid en daarmee de productiviteit van het proces. Afhankelijk van de geselecteerde operationele parameters en grondstoffen, kan de kwaliteit van de geproduceerde sinter echter sterk variëren en kan het de daaropvolgende BF-proceswerking sterk beïnvloeden.

Er zijn verschillende factoren die het sinterproces, de productiviteit van de sintermachine en de kwaliteit van de sinter beïnvloeden. De belangrijkste daarvan worden hieronder beschreven.

Chemische samenstelling – De chemische en structurele samenstelling zijn erg belangrijk bij sinter, en het is goed voor hen om stabiel te zijn, zodat zowel primaire als eindslakken voldoende eigenschappen hebben in termen van verwekings- en smelttemperaturen, vloeistoftemperatuur en viscositeit voor de stabiele werking van de BF . Het is belangrijk om een hoog ijzergehalte, een laag ganggesteentegehalte en een basiciteit in de orde van 1,6 tot 2,1 te hebben. De reduceerbaarheid van de sinter, en de sinterkwaliteit in het algemeen, verbetert met een hoger gehalte aan hematiet dan magnetiet, en de structuur ervan verbetert met een hoger gehalte aan primair of resterend hematiet en ferrieten dan secundair of geprecipiteerd hematiet.

Sinterstructuur – Vanwege de diversiteit van de mineralogische componenten waaruit de ruwe mix bestaat, evenals de heterogeniteit van de mix, is de sinterstructuur complex omdat deze voornamelijk wordt gevormd door korrels van ijzeroxide en calciumferrieten die zijn gebonden door een ganggesteentematrix. De ferrieten, waarvan het aantal toeneemt met de basiciteitsindex, kunnen gemakkelijk worden verminderd. Door de mechanische taaiheid van de sinter tot bepaalde niveaus te verhogen, worden ze als zeer nuttige componenten beschouwd. De ferrieten zijn van het SFCA-type en worden gevormd door een vast-vloeistofreactie tussen hematiet en de Fe2O3·CaO-smelt, met de daaropvolgende assimilatie van SiO2 en Al2O3 in de smelt. Het ganggesteente is samengesteld uit calcium-, ijzer- en magnesiumsilicaten die moeilijk te reduceren zijn en deel gaan uitmaken van de slak in de BF.

De structuur en samenstelling van sinter omvat de aanwezigheid van primair hematiet (niet-geassimileerd of resterend), secundair hematiet (neergeslagen), primair magnetiet (niet-geassimileerd of resterend), secundair magnetiet (neergeslagen) en ferrieten als hoofdfasen, samen met een kleinere hoeveelheid ganggesteente. Er is voldoende porositeit om de reduceerbaarheid van de sinter te bevorderen, waaronder in veel gevallen microporiën. De optimale structuur voor reduceerbaarheid wordt gevormd door een kern van primair hematiet omgeven door een rooster van naaldvormige ferrieten.

Effect van de kwaliteit van ijzerertskorrels - In het sinterproces is de belangrijkste grondstof die wordt gebruikt het fijne ijzererts. De kwaliteit van het ijzererts heeft een grote invloed op het proces van sinteren. Een toename van de gemiddelde grootte van de ijzerertsdeeltjes bevordert de productiviteit van de sintermachine, bespaart het specifieke brandstofverbruik maar vermindert de sintersterkte. Dichte ijzererts met een laag aluminiumoxidegehalte geeft een betere sintersterkte en een lager specifiek brandstofverbruik. Een zeer hoog gehalte aan microfijnstof in het erts vermindert de efficiëntie van de granulatie en vermindert dus de permeabiliteit van het bed en beïnvloedt de productiviteit van het sinteren nadelig. De ijzerertsporositeit heeft effect op de sinterporositeit en zijn fysische en metallurgische eigenschappen. IJzererts met een hoog gloeiverlies heeft een negatieve invloed op het sinterproces door de productiviteit te verlagen, het specifieke brandstofverbruik te verhogen en de sintersterkte te verminderen.

Voorbereiding sintermix – De sinterprestaties zijn afhankelijk van de efficiëntie van het mengen van de componenten van het sintermengsel en de granulatie van het sintermengsel in de mengtrommel. Deze activiteit, wanneer uitgevoerd in twee fasen in twee mengtrommels in plaats van uitgevoerd in een enkele zak in een enkele trommel, geeft betere prestaties met betrekking tot de doorlaatbaarheid van het sinterbed en resulteert dus in een verbetering van de sinterproductiviteit.

Sintermechanisme - Het sintermechanisme bestaat uit twee verschillende fenomenen, namelijk het fysieke fenomeen van warmteoverdracht van de bovenste laag vanwege de onderste laag als gevolg van de werking van de aangezogen lucht die door het bed gaat en het chemische fenomeen van brandstofverbranding die warmte genereert en een chemisch reactiefront. Deze twee fenomenen zijn onafhankelijk en moeten dezelfde voortplantingssnelheid hebben om een maximale vlamtemperatuur te garanderen. Het evenwicht tussen deze twee fenomenen is belangrijk voor de hoge prestaties van het sinterproces, het lage specifieke brandstofverbruik en de hoge kwaliteit van de sinter.

Doorlaatbaarheid sinterbed – Het sinterbed heeft een goede doorlaatbaarheid nodig om de lucht door het sintermengsel te laten zuigen. Een goede doorlaatbaarheid van het sintermengsel zorgt voor een hoge strengproductiviteit en een goede efficiëntie van de verbrande vaste brandstof.

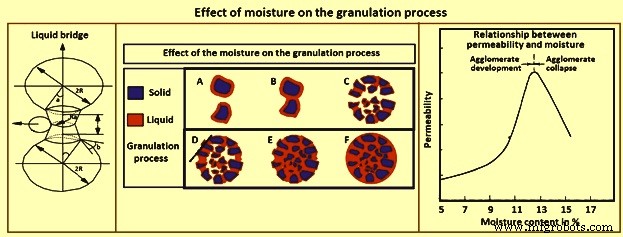

Vocht van de sintermix – Het speelt een belangrijke rol in het granulatieproces en beïnvloedt dus de sinterproductiviteit. Vocht vormt vloeibare bruggen tussen deeltjes om het granulatieproces te starten. Capillaire krachten zijn verantwoordelijk voor het verkleinen van de afstand tussen de deeltjes en het vergroten van de weerstand van de korrels. Het vochtgehalte moet optimaal zijn (normaal varieert het tussen 6% en 8%) aangezien het teveel aan vocht een schadelijk effect heeft op de korrels en op de doorlaatbaarheid en stabiliteit van het sinterbed. Het effect van vocht op het granulatieproces wordt getoond in Fig 3.

Fig 3 Effect van vocht op het granulatieproces

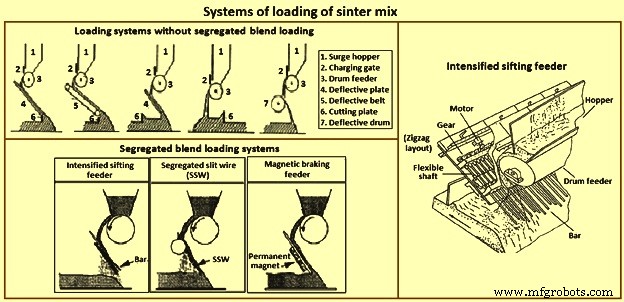

Systeem voor het laden van sintermix – Het gescheiden laadsysteem voor het mengsel voor het laden van het sintermengsel op de streng van de sintermachine helpt bij de doorlaatbaarheid van het mengsel en daarmee bij het verbeteren van de productiviteit van de machine. Afb. 4 toont laadsystemen zonder en met gescheiden laadsystemen voor mengsels.

Fig 4 Systemen voor het laden van sintermix

Ontstekingssysteem – De tijd en temperatuur van ontsteking zijn essentieel voor een goed verloop van het vlamfront en een goede sinterkwaliteit. Overmatige ontsteking veroorzaakt een afname van de doorlaatbaarheid van het bed en de metallurgische eigenschappen van de sinter. Dit verhoogt het genereren van retourboetes en daarmee de productiviteit. Het gebruik van multi-spleetbranders verbetert het ontstekingsrendement en vermindert de ontstekingsenergie met ongeveer 30%.

Type vaste brandstoffen – Vaste brandstoffen met een zeer lage reactiviteit of een zeer hoge reactiviteit bevorderen het verschil tussen de voorkant van de verbranding en de warmteoverdracht. Een geschikte grootteverdeling van vaste brandstof is noodzakelijk om het sinterproces te optimaliseren.

Automatische procescontrole - Het verbetert de productiviteit van de sintermachine. Deze technologie resulteert in een besparing van 2% tot 5% op het energieverbruik.

Installatie van emissie-geoptimaliseerd sinteren – Het vermindert het verbruik van vaste brandstoffen in het bereik van 6 kg per ton sinter tot 12 kg per ton sinter.

FeO in sinter – Het FeO-gehalte is een belangrijke regelparameter in de sinterfabriek. Wanneer de chemische samenstelling van het ertsmengsel vastligt, kan FeO een indicatie geven van de sintercondities, met name de cokessnelheid. Een toename van 2% van het FeO-gehalte in sinter blijkt de ADH met 8 punten te verlagen (verbeteren). Een hoger FeO-gehalte heeft echter een negatief effect op de reduceerbaarheid. Het is belangrijk om een optimaal FeO-niveau in de sinter te vinden om de RDI te verbeteren zonder andere sintereigenschappen te veranderen.

SiO2 in sinter – Een hoger percentage silica in de sintermix gaat het effect van hoog aluminiumoxide in de th erts tegen. Silica combineert met FeO en CaO om verbindingen met een laag smeltpunt te vormen die de vorming van de primaire smelt bevorderen bestaande uit FeO·SiO2 (1180 ° C), 2FeO·SiO2 (1205 ° C) en FeO·SiO2·CaO (1223 graden C). Verhoging van het silicagehalte en de basiciteit van de hechtende fijne deeltjes zorgt ervoor dat de primaire smelttemperatuur daalt, wat gunstig is voor de daaropvolgende assimilatiereactie op het vloeistof-vaste stof-grensvlak tussen de fijne deeltjes en de kerndeeltjes. Normaal gesproken is de gewenste verhouding aluminiumoxide/silica in het sintermengsel 0,5 of lager.

Al2O3 in sinter – Alumina speelt een belangrijke rol bij het omvormen en samenvoegen van processen tijdens het sinteren door de fysisch-chemische eigenschappen van de primaire smelt te veranderen. Dit leidt tot een unieke sinterporiënstructuur. Men heeft gezien dat het porieoppervlak drastisch toeneemt en de porievorm onregelmatiger wordt naarmate het aluminiumoxide toeneemt van 1,6% tot 2,4%.

Het meest schadelijke effect van aluminiumoxide is het verslechteren van de sinter-RDI, die toeneemt naarmate het aluminiumoxidegehalte toeneemt. Industriële ervaring met de BF leert dat binnen een CaO-gehalte van 10 tot 10,5% een verhoging van het aluminiumoxidegehalte met 0,1% de ADH met 2 punten doet toenemen. De sterkte en kwaliteit van sinter gaan achteruit naarmate het aluminiumoxidegehalte toeneemt. Alumina bevordert de vorming van SFCA (silicoferriet van calcium en aluminium), wat gunstig is voor de sintersterkte, maar de sterkte van de ertscomponenten is lager, aangezien is gemeld dat een hoog aluminiumoxidegehalte in hun rooster de belangrijkste oorzaak is van de lagere sterkte waargenomen. Alumina verhoogt de viscositeit van de primaire smelt die zich vormt tijdens het sinterproces, wat leidt tot een zwakkere sinterstructuur met meer onderling verbonden onregelmatige poriën.

De reduceerbaarheid van de sinter wordt bepaald door de chemische en mineralogische samenstelling en door de poriestructuur. Vanwege de complexiteit van de effecten van aluminiumoxide op elk van deze factoren, heeft overweging van hoe aluminiumoxide de reduceerbaarheid beïnvloedt, tegenstrijdige resultaten opgeleverd. In een studie uitgevoerd in een sinterpot geladen met 65 kg ertsmengsels met verschillende aluminiumoxidegehaltes, verhoogde een verhoging van het aluminiumoxidegehalte van 2% naar 5,5% de sinter-RI van 58% naar 64%.

Effect van flux - In sintermix worden kalksteen of kalk en dolomiet of gecalcineerd dolomiet toegevoegd als basische fluxen, terwijl fijne zand of kwartsiet worden gebruikt als zure fluxen. De fluxende oxiden in de sinter zijn nodig om de BF-slakchemie zodanig te wijzigen dat ze de gewenste eigenschappen hebben. Basische fluxen die aan het sintermengsel worden toegevoegd in de vorm van kalk en gecalcineerd dolomiet, werken ook als bindmiddel in het sintermengsel en verbeteren de agglomeratie van fijne deeltjes. Ze verbeteren de productiviteit van de sintermachine en verminderen het specifieke verbruik van vaste brandstof. Grootteverdeling van fluxen is belangrijk voor de sinterproductiviteit.

CaO in sinter – CaO combineert met de ijzeroxiden om verbindingen te vormen met een laag smeltpunt die de vorming van de primaire smelt bevordert, waarvan een minimumniveau vereist is om een sterke sinter te produceren. Deze verbindingen zijn Fe2O3·CaO (1.205 deg C) en FeO·CaO (1120 deg C). De eigenschappen van de tijdens het sinteren gevormde smelt bepalen de structuur van de in de sinter ontstane hechtfasen. De smelteigenschappen in de momenten voorafgaand aan het stollen hangen in grote mate af van de chemische samenstelling van de fijne laag die aan de korrels is gehecht en de assimilatie van kerndeeltjes.

MgO in sinter – MgO zorgt voor een optimale BF-slakconditie zowel wat betreft goede vloeibaarheid als ontzwaveling. Het kan aan de BF worden toegevoegd als ruw vloeimiddel in de vorm van dolomiet of duniet, of als sinter. De toevoeging van MgO aan het ruwe mengsel verbetert de ADH, aangezien MgO magnetiet stabiliseert en zo het hematietgehalte verlaagt, waardoor er minder spanning in de sinter ontstaat tijdens de hematiet-tot-magnetietreductie in de BF-stack.

Er is vastgesteld dat het vervangen van CaO door MgO in de vorm van dolomiet voor basiciteitsniveaus van 1,6 tot 1,9 leidt tot een lichte vermindering van de sintersterkte, reduceerbaarheid en productiviteit. In een studie uitgevoerd in een sinterpot met 65 kg ruwe mix, werd het MgO-gehalte van vier geproduceerde sinters verhoogd van 1,4% naar 2,6% door dolomiet aan de mix toe te voegen. Het gebruikte ijzererts had een laag MgO-gehalte (0,01%) en een hoog Al2O3-gehalte (3%). Het bleek dat het verhogen van het MgO-gehalte in de sinter, van 1,4% naar 2,6%, het FeO-gehalte verhoogde en de productiviteit en de RI-, RDI- en TI-indexen (tumblerindex) verlaagde.

Graulometrische verdeling – Adequate grootteverdeling (lage dispersie, hoge gemiddelde deeltjesgrootte) zorgt voor een hogere doorlaatbaarheid van het sinterbed en dus voor een hogere productiviteit van het sinterproces. Een hogere gemiddelde grootte van de sintervoedingen zorgt normaal gesproken voor een hogere permeabiliteit van het sinterbed.

Nadat de sinter in de sintermachine van de pallets is gekiept, wordt deze heet gezeefd. De granulometrische verdeling ervan is een belangrijke procesparameter. De fractie van 10 mm tot 30 mm wordt rechtstreeks naar de BF-trechters gestuurd, de grotere fractie wordt vermalen om kleinere fracties te verkrijgen, en de fractie van minder dan 5 mm (retourfijnstof) wordt gerecycled naar de trechters van de sinterfabriek.

Voor een goede werking van het proces is het belangrijk om een balans (B) te bewaren tussen het genereren en recyclen van retourboetes (RF). Voor een goede werking, B =RF gegenereerd / RF geretourneerd en B moet tussen 0,95 en 1,05 liggen.

De sinter wordt gezeefd en elk van de resulterende fracties wordt gewogen (meer dan 40 mm, 20 mm tot 40 mm, 10 mm tot 20 mm, 5 mm tot 10 mm en minder dan 5 mm. Het gecombineerde gewicht van alle fracties omvat het totale koekgewicht De bruikbare sinter is de totale koek minus de gegenereerde retourfijne deeltjes (fractie van minder dan 5 mm) De gemiddelde korrelgrootte wordt berekend als een functie van de kg sinter die overeenkomt met elke fractie en kan variëren over een brede interval tussen 25 mm en 45 mm.

Porositeit sinter – De sinterporositeit is een belangrijke parameter die de sintereigenschappen aanzienlijk beïnvloedt, met name het reductiegedrag. De porositeit (P) wordt berekend door de werkelijke dichtheid (Dr) en de schijnbare dichtheid (Da) van sinter te bepalen voor en na te zijn onderworpen aan de reduceerbaarheidstest. Het wordt gegeven door de vergelijking P =(Dr-Da) / Dr. Sinter ervaart een sterke toename van de porositeit na het ondergaan van de reduceerbaarheidstest.

In de studie uitgevoerd met hematiet- en goethietertsen werden de veranderingen geanalyseerd die in de initiële poriestructuur werden veroorzaakt tijdens reductietests bij 550 ° C en 950 ° C. Het bleek dat de poriediameter groter moet zijn dan 0,01 micrometer opdat het reducerende gas voldoende toegang heeft tot de poriën om de sinter op bevredigende wijze te verkleinen. Toen de microporiën samensmolten tot poriën met een grootte van meer dan 1 micrometer tot 5 micrometer, nam het specifieke oppervlak van de sinter af en ook de vermindering ervan.

Onderzoek heeft aangetoond dat het elimineren van de coalescentie van microporiën en het vergroten van het aantal kleine poriën het mogelijk maakt om het oppervlak van de sinter te vergroten en een aanzienlijke verbetering van de reduceerbaarheid ervan te bereiken. Ferrieten stabiliseren de microporiën en leiden tot een verhoging van de porositeit, waardoor een hogere reduceerbaarheid wordt bereikt. De ferrietontledingsreactie voor het produceren van magnetiet en silicaten kan worden bereikt bij hoge temperatuur in een reducerende atmosfeer, en is de belangrijkste reactie om de sinterporositeit te verminderen. Naast de toename van de sinterporositeit na te zijn onderworpen aan de reduceerbaarheidstest, is er ook een toename van het volume ontstaan tijdens de transformatie van hexagonaal hematiet in kubisch magnetiet. De volumetoename die plaatsvindt door deze transformatie is 25%.

De kristalstructuur van magnetiet (Fe3O4) is van het spineltype, met a =8,38 angstrom. Het heeft een dicht opeengepakt kubisch rooster van zuurstofionen met de kleinere Fe2+ en Fe3+ ionen verdeeld in de tussenruimten. Hematiet (alfa Fe2O3) is van het rhomboëdrische korundtype (a =5,42 angstrom en x =55 graden 14 minuten). De zuurstofionen zijn gerangschikt in een dicht opeengepakt hexagonaal rooster en tweederde van de octaëdrische tussenruimten wordt ingenomen door Fe3+-ionen. Het oxide heeft een klein zuurstoftekort, waarschijnlijk door zuurstofvacatures, maar mogelijk ook door ijzerionen in extra interstitiële posities.

Reduceerbaarheidsindex – Reduceerbaarheid is een belangrijk kenmerk van sinter. Het meet het vermogen om zuurstof over te dragen tijdens reductie in de BF-stack, waardoor een idee wordt gegeven van de brandstofverbruiksbehoeften in de oven. De porositeit en structuur van de sinter en de minerale fasen zijn nauw verbonden met de reduceerbaarheid van de sinter. Een heterogene structuur is beter reduceerbaar dan een homogene structuur. Het is ook mogelijk om reduceerbaarheidsgedrag te voorspellen uit de concentratie van elke aanwezige fase. De reduceerbaarheid van minerale fasen in afnemende volgorde is Fe2O3 groter dan CaO·2Fe2O3, groter dan CaO·Fe2O3, groter dan 2 CaO·Fe2O3 en groter dan Fe3O4.

Hematiet en magnetiet worden snel gereduceerd tot wustiet (FeO), maar de snelheden verschillen voor de daaropvolgende reductie tot metallisch ijzer. Van hematiet wordt wustite snel en homogeen gereduceerd, hoewel wat wustite door metaal is omgeven. Van magnetiet is de reductie een topochemische reactie (een chemische reactie die plaatsvindt op de grens van vaste fasen), volgens de volgorde Fe3O4 tot FeO tot Fe, en bijna alle wustietkorrels zijn omgeven door metallisch ijzer, wat de daaropvolgende reactie vertraagt.

De reduceerbaarheid van SFCA kan verband houden met zijn morfologie, porositeit en of het al dan niet is gecoat met glas. Naald ferriet (minder dan 10 micrometer) gevormd bij lage temperatuur (lager dan 1.300 ° C) is beter reduceerbaar, terwijl zuilvormig ferriet (groter dan 10 micrometer) gevormd bij hoge temperatuur (hoger dan 1.300 ° C, mogelijk bedekt met glas) minder is reduceerbaar. Primair hematiet is vanwege zijn intrinsieke porositeit beter reduceerbaar dan secundair hematiet. Verschillende onderzoeken voor het bepalen van de relatie tussen porositeit, reduceerbaarheid en de TI hebben aangetoond dat de hogere porositeit leidt tot een grotere reduceerbaarheid en dat de sinter met het grootste oppervlak (open poriën) een fragielere structuur en een lagere TI heeft.

Studies uitgevoerd naar het gedrag van chloor en alkaliën in de BF en hun effect op de sintereigenschappen tijdens reductie hebben aangetoond dat ondanks enkele verschillen de effecten van chloor, dat samen KCl en NaCl vormt, en alkaliën op sinter, over het algemeen vrij vergelijkbaar. Sinterreductietesten tot 1.100°C tonen aan dat de aanwezigheid van alkaliën de reductie van hematiet tot magnetiet bevordert, vanwege de katalytische werking van het alkali. De aanwezigheid van chloorverbindingen is ongunstig, omdat ze zich op het sinteroppervlak afzetten en de reductie ervan remmen. De aanwezigheid van alkaliën leidt tot een toename van de sinterspanning, als gevolg van een toename van de reductie van hematiet tot magnetiet, en er ontstaan scheuren die de slijtage vergroten. Door de reductiereactie te remmen, zorgen chloorverbindingen voor minder slijtage tot 700 ° C. Bij hogere temperaturen neemt de reductiereactie toe, met de overeenkomstige toename van de slijtage.

Reductie degradatie-index – De RDI is een zeer belangrijke parameter die dient om het degradatiegedrag van de sinter in het onderste deel van de BF-stack te voorspellen. Degradatie van de sinter tijdens reductie bij lage temperatuur wordt normaal gesproken bepaald door de statische RDI-test, die wordt uitgevoerd bij 550 ° C. Lage waarden van RDI zijn wenselijk.

Secundair hematiet, ook bekend als skeletachtig rhomboëdrisch hematiet, is de belangrijkste oorzaak van een slechte waarde van de sinter-RDI. Dit is gebaseerd op de frequente waarneming van scheuren rond de smalle nekgebieden van dergelijk hematiet. Aan de andere kant is gesuggereerd dat de scheuren die ontstaan als gevolg van de volumetrische verandering die gepaard gaat met de transformatie van de kristallijne fase van hematiet naar magnetiet, verantwoordelijk zijn voor de reductiedegradatie van de sinter.

Studies hebben aangetoond dat secundair hematiet de meest schadelijke sintercomponent is voor RDI. Secundair hematiet bevat normaal gesproken opgeloste onzuiverheden zoals Al2O3, TiO2 en MnO die de spanning in magnetiet verhogen door het rooster te vervormen. Dit magnetiet wordt gevormd tijdens hematietreductie bij 550 ° C in de BF. In de onderzoeken is gevonden dat de sinterstructuur afhangt van de maximaal bereikte temperatuur in het bed, en dat secundair hematiet bij hogere temperaturen aanwezig is. Secundair hematiet vormt zich als gevolg van herkristallisatie tijdens het sinteren van primair hematiet. Bij lagere temperaturen blijft een groter aandeel primair hematiet (resthematiet) in de sintersamenstelling achter. Er is waargenomen dat Al2O3 de neiging heeft te worden geconcentreerd in de secundaire hematietfase wanneer de transformatie van primaire hematiet naar secundaire hematiet plaatsvindt. Ook is geconstateerd dat een verhoging van de Al2O3- en TiO2-concentratie in sinter schadelijk is voor de ADH.

In verdere studies werd vastgesteld dat de aanwezigheid van een vaste oplossing van Al2O3 en TiO2 in hematiet een volume-expansie van 4% veroorzaakt tijdens de reductie van hematiet tot magnetiet bij 550 ° C, en vervorming van het kristalrooster van deze fasen en een toename van de grootte van de roosterspanningen in het gevormde magnetiet. De aanwezigheid van scheuren in de sinterstructuur na reductie bij 550 ° C komt vaker voor in de regio's met een hoger secundair hematietgehalte en is schadelijk voor de RDI, zoals is opgemerkt.

De productiesnelheid en RDI zijn onderzocht in een sinterfabriek met behulp van neurale netwerken. Het model hield rekening met 55 parameters en analyseerde een groep van 695 RDI-waarden die waren geregistreerd over een periode van 3 jaar. Het bleek dat de productiesnelheid en de ADH afhingen van dezelfde variabelen. Er werd een sterke relatie gezien tussen de ADH en de buitentemperatuur in de fabriek. De ADH was ook sterk afhankelijk van het Ti-gehalte in de sinter, ook al was dit maar heel klein. Vanwege het lage gehalte (0,5%) en de geringe variatie in de testperiode werd geen relatie met aluminiumoxide gevonden. Het model vond de cokesverhouding in de sintermix de belangrijkste controlevariabele met betrekking tot de ADH.

Om de werking van BF te verbeteren, verlaagde een Japanse fabriek het SiO2-gehalte in de sinter van 4,8% tot 4,2%, rekening houdend met injectiesnelheden van poederkool van ongeveer 170 kg per ton HM. Dit leidde tot een verbetering van de permeabiliteit en reduceerbaarheid van de oven, maar verslechterde de ADH. Er werd dus een relatie gevonden tussen de doorlaatbaarheid van het bed en de RDI. Met de gecombineerde acties van het verlagen van het silicagehalte in de sinter en een verbeterde beheersing van de smelttemperatuur, is de fabriek erin geslaagd het silicagehalte in ruwijzer te verlagen van 0,3% naar 0,2%. Er is gemeld dat een verbetering van 6% in de ADH voor sinter het BF-cokesgehalte met 14 kg per ton ruwijzer verlaagt en de BF-productiviteit met 3% verhoogt.

Lage temperatuurdegradatie-index – De degradatie van sinter wordt bepaald door de RDI en de ‘low temperature degradation’ (LTD) index. Sinterafbraak tijdens reductie bij lage temperatuur wordt bepaald door de dynamische LTD-test, die wordt uitgevoerd bij 600 ° C. Afbraak vindt tot op zekere hoogte plaats in de transformatie die plaatsvindt tijdens de reductie van hematiet tot magnetiet, vergezeld van een volumetoename, waardoor structurele spanningen in de sinter ontstaan. The degradation of sinter in the BF occurs during reduction in the low temperature zone, and has a harmful effect on the burden strength in the furnace, with the resulting loss of permeability to reducing gases and an increase in coke consumption.

In the studies involving the addition of magnetite fines in a raw mix for sintering, a coke saving of 0.43 % was seen for each 1 % increase in magnetite in the raw mix, due to the fact that when hematite ore is replaced by magnetite fines, the bed temperature increases as a result of the exothermic oxidation reaction of magnetite to hematite. An increase of 5.1 % was also seen in the LTD index for each 1 % increase in hematite in the raw mix during the oxidation of magnetite, which is transformed into gamma Fe2O3 with the same cubic spinel lattice structure as magnetite. The TI and RI indices do not undergo any noticeable change when hematite is replaced by magnetite.

Tumbler index – The cold strength of sinter is determined by the tumbler test, and depends on the strength of each individual ore component, the strength of the bonding matrix components, and the ore composition. This test determines the size reduction due to impact and abrasion of the sinter during its handling, transportation, and in the BF process. Studies of the fracture strength of several mineral phases have allowed the following order to be established, primary (or residual) hematite is greater than secondary hematite, is greater than magnetite, and is greater than ferrites. Cold mechanical strength is directly related with the tendency for fines to form during transportation and handling between the sinter machine and the BF throat.

The sinter strength depends to a large extent on the properties of the matrix formed by vitreous glass, silicates, olivines and ferrites. Vitreous glass presents a high degree of stress. The allotropic transformation, which starts at 697 deg C, from beta-2CaO·SiO2 to gamma-2CaO·SiO2 is accompanied by a change in volume which causes the sinter strength to decrease. Ferrites have been identified as a strong bonding material which improves sinter strength.

The TI of sinter is dependent on critical faults in the sinter and their propagation through sinter particles. Faults are unavoidable since the different minerals and phases precipitate out of the melt at different times during the cooling cycle, and changes in volume almost always accompany the transformation of a liquid into a solid.

Studies have been carried out to improve the strength of the sinter with high iron (58.8 %) and low silica (4.38 %) content. By adding of serpentine and burnt lime into the ore mix to be sintered and with a deeper sinter bed, there is a significant increase in the amount of magnesium ferrite and SFCA, which is associated with improvement in the sinter strength.

Sinter plant productivity

In a sinter plant, the requirement is the achieving of high productivity. This is done by assuring good bed permeability, and for this it is essential to optimize the granulation process. Moreover, for high sinter productivity, it is necessary to maximize the sinter output. A variety of factors can influence output, such as (i) horizontal and vertical uniformity in the sinter bed,(ii) sinter bonding strength, (iii) crushing of product sinter, and (iv) selection of return fines screen opening.

Non-uniform sintering normally results in part of the bed being more friable and can lead to high fines production. Where there is a lack of vertical uniformity, it is frequently necessary to increase the coke content in the top part of the bed. This is possible by segregation of the feed using devices such as an intensified sifting feeder or a slit bar chute (Fig 4). Horizontal uniformity is improved by using multi-segment gates on the roll feeder outlet. The problem is mainly serious near the pallet walls where the air flow is highest. This can be reduced by compacting the top of the bed close to the side walls or installing a dead bar grate near the wall.

In some sinter plants, higher production has been achieved by increasing the bed depth, normally together with a reduction in the strand speed. For this type of operation, high permeability is necessary and some improvements to granulation can be essential, such as the addition of (more) lime.

In Japan, in one of the sinter plant, air is enriched with oxygen. Oxygen is injected below the hood which covers a large part of the strand, after the ignition hood. This improves coke consumption, with the result of operating with a narrower heating zone and a higher flame front speed. It is possible to improve production by 1 ton per hour with the use of a flow of 500 N cum of oxygen.

Several sinter plants produce sinter with a 1.5 % to 3 % MgO content by adding dolomite, serpentine or olivine in the feed. Higher productivity is achieved with olivine and serpentine than with dolomite, a fact which can be attributed to the harmful effect of dolomite on sinter strength, and thus on output.

In one of the study, it has been seen that the productivity is the main challenge being faced by the users of pisolitic ore. It has been widely observed that incorporating pisolitic ores in blends causes sinter plant productivity to drop. The reason for this is a reduction in bed permeability caused by excessive melt formation. To improve productivity, water addition during granulation can be increased in order to compensate the fact that porous pisolite ore particles absorb a significant part of the added granulation water and thus reduce the amount of free water available on their surfaces for inter-particle adhesion, leading to deterioration in granulation efficiency.

Study has been carried out in a laboratory pot grate, varying the MgO content in the raw material from 1.40 % to 2.60 %. Dolomite and dunite are used as fluxes to add magnesia. Increasing the MgO content in the sinter mix means a higher temperature is needed for melt formation, and the highly fluxed composition with MgO acts as a refractory phase, raising heat consumption and reducing productivity. On the other hand, it has been found that increasing the MgO content improves the RDI, due to the drop in hematite and ferrite phases and the increase in the magnetite phase, which presents lower degradation.

In a study, it has been see that increasing the MgO content (range 1.75 % to 3.25 %) caused the plant productivity to decrease. The TI increased, but it was considered that for MgO contents of more than 4 % the TI decreases due to the formation of a vitreous matrix which shows a high degree of stress and a low formation of bonding phases. In contrast with this study, it was seen that an increase in MgO also increases the RDI. This variation can be due to differences between experimental conditions and the actual plant data.

Productieproces

- Vuurvast metaalpoeder en het sinterproces ervan

- Automatisering en controlesysteem van Sinter Plant

- Het sinterproces van fijne ijzererts

- Geharde en geharde wapeningsstaven

- Technologieën voor verbetering van het sinterproces

- IJzerertspellets en pelletiseringsproces

- Oppervlakteslijpdiensten:proces en precisie

- Factoren die het succes en de veiligheid van het ponsproces beïnvloeden

- CNC-freesmethoden en -machines

- Heet en koudwalsproces

- Bewerkingsproces en werktuigmachines begrijpen