Wat is Kanban en hoe kan het helpen bij Lean Manufacturing?

Ik vervolg mijn serie over Lean Manufacturing vandaag door de vraag te beantwoorden:"Wat is KANBAN en hoe kan het helpen bij Lean Manufacturing?" Herinner je je het thema van deze LEAN-serie nog? Het is dat "Er is altijd een betere manier om iets te doen." Toen ik je voorstelde om lean-initiatieven te starten, sprak ik over één tool in je LEAN-toolbag, 5S, en welke voordelen de elementen van 5S bieden om je te helpen een LEAN-omgeving te creëren. In de volgende post in de LEAN-serie heb ik je voorgesteld aan KAIZEN of wat soms wordt aangeduid als continue verbetering en hoe de 7 verspillingen te elimineren, en in de post van vandaag stel ik je voor aan een andere tool die je kan helpen bij je zoektocht naar LEAN-productie, KANBAN.

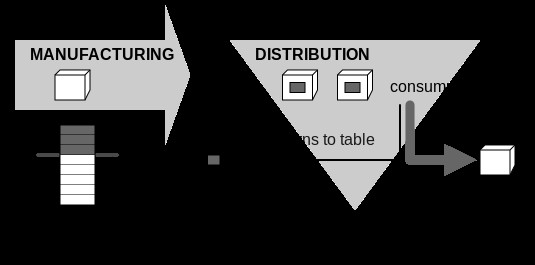

Dit is een andere en betere manier voor sommige fabrikanten/distributeurs en magazijnen om met een optimaal aanbod aan de vraag van de klant te voldoen. Het is een "KISS"-methode:houd het simpel en dom:

Wat is KANBAN:definitie

- Het woord 'Kanban' is van Japanse oorsprong en vertaalt zich letterlijk naar 'signaalkaart', verwijzend naar de bestelbon die wordt gebruikt om meer voorraden aan te schaffen. Wanneer een assemblageartikel of voorraadartikel bijna op raakt, brengt een medewerker de bestelkaart van het artikel naar een manager, die de benodigde hoeveelheid produceert of koopt. De ververste voorraden arriveren voordat de eerste voorraad op is en de productie of verkoop gaat ongehinderd door. Terwijl bestelbonnen vroeger de norm waren om meer van een artikel te vragen, voeren geautomatiseerde kaarten of lege verpakkingscontainers tegenwoordig dezelfde taak uit.

- Kanban is een PULL-systeem. Het haalt inventaris op als het nodig is. ERP/MRP is een PUSH-systeem. Het duwt de voorraad naar een magazijn voor 'Veiligheidsvoorraad' om fluctuaties in de vraag als gevolg van veranderende prognoses op te vangen.

Wat is KANBAN:Functies

- Kanban wordt beschouwd als een 'lean production'-techniek, of een techniek die arbeids- en voorraadverspilling elimineert. Een van de manieren waarop Kanban afval vermindert, is via het "pull-productie" -model dat de productie van artikelen regelt op basis van vraag en aanbod van consumenten. In plaats van een schatting te maken van het aantal van een specifiek artikel dat de markt wil hebben en op basis van dat aantal te produceren, produceert Kanban artikelen in directe relatie tot het aantal dat door de markt wordt gevraagd.

Wat is KANBAN:kritieke punten

Natuurlijk, in je zoektocht naar "Wat is Kanban" is opleiding en training noodzakelijk, samen met een paar proefprogramma's voor werknemers om het pull-systeem en teamwork te ervaren. Visuele systemen zijn een noodzaak. Werknemers kunnen de behoeften van de klant zien in plaats van te raden/voorspellen. Met kleinere voorraden gaan processen ononderbroken.

Natuurlijk, in je zoektocht naar "Wat is Kanban" is opleiding en training noodzakelijk, samen met een paar proefprogramma's voor werknemers om het pull-systeem en teamwork te ervaren. Visuele systemen zijn een noodzaak. Werknemers kunnen de behoeften van de klant zien in plaats van te raden/voorspellen. Met kleinere voorraden gaan processen ononderbroken.

Er wordt gebruik gemaakt van een instructiekaart, zichtbaar register en uithangbord. De status van productie en inventaris worden duidelijk weergegeven met behulp van zeer eenvoudige visuele communicatiemethoden. Hierdoor worden processen gestroomlijnd en worden problemen snel opgelost.

Onder Kanban slaan faciliteiten voorraden op die bijna volledig zijn gebaseerd op bestellingen die door klanten worden uitgevoerd. Prognoses worden niet gebruikt zoals in ERP/MRP, alleen daadwerkelijke klantorders.

Producten worden "puur op vraag van de klant door de productie gehaald". Dit is een paradigmaverschuiving van het push-systeem dat voorraad in een magazijn plaatst op basis van prognoses. Visuele markeringen worden gebruikt om personeel te helpen de voorraden beter te bewaken. Alle productiemedewerkers kunnen precies zien hoeveel bestellingen van klanten zijn geplaatst en wanneer alle bestellingen zijn uitgevoerd.

Grote voorraden zijn niet kosteneffectief. Ze zijn een grote investering. Ruimte is ook kostbaar. Met Kanban slaat u alleen voorraad op wanneer klanten producten vragen. Voor veel westerse faciliteiten kan het onderhouden van kleine voorraden enigszins problematisch lijken. Grote voorraden worden verondersteld om te voorkomen dat een faciliteit zonder materiaal komt te zitten. Met Kanban, GOED geïmplementeerd, zijn er altijd materialen beschikbaar om te voldoen aan de productie-eisen van een faciliteit.

Wat is KANBAN:voordelen

Enkele veelvoorkomende voordelen gerealiseerd door magazijn-, verzend- en logistiekmanagers:

- Verlaagt overheadkosten

- Standaardiseert productiedoelen

- Verhoogt de efficiëntie

- Vermindert verouderde voorraad

- Geeft personeel in de werkruimte meer controle

- Verbetert de doorstroming

- Voorkomt overproductie

- Biedt voortgangsrapporten voor managers

- Verbetert het reactievermogen op veranderingen in de vraag

- Verbetert teamwork

- Kanban kan voorraden in sommige sectoren met 75% verminderen

Omdat stationsexploitanten voortdurend de benodigdheden die ze nodig hebben, "trekken" uit het station, worden productiedoelen in Kanban natuurlijk bepaald door de vraag van de klant. Het productiedoel voor elke stationoperator is om altijd gelijke tred te houden met de voortdurende "pull" van Kanban. De inventaris beweegt altijd vloeiend. Deze goederen komen direct in het proces terecht nadat ze op het laadperron zijn beland. De leveranciers zijn vooraf gecertificeerd door Quality Assurance, zodat ze naar het productieproces kunnen worden verplaatst in een 'Ship-to-Use'-programma, in plaats van een verzending naar het magazijn.

Implementatie van leveranciersplanning binnen "Wat is KANBAN":er is altijd een betere manier om iets te doen

U vraagt hoe leveranciers leven met het verzenden van kleinere hoeveelheden; om de inkoop te vereenvoudigen, maakt u een planning voor leveranciers/leveranciers. Laat inkoop het contract opstellen, onderhandelen over prijzen en totale hoeveelheden, en de planning van vrijgaven overdragen aan productieplanning om rechtstreeks met de leverancier samen te werken. Op deze manier doet inkoop inkoopwerk en werkt de productieplanning samen met leveranciers om de productielijn te voeden. Productieplanning hoeft nu niet te wachten op inkoop om data of hoeveelheden te geven die zullen worden verzonden. Zij hebben deze controle.

Wat is KANBAN:de Kanban-kaart begrijpen

De vroegste vorm van Kanban is een eenvoudig op kaarten gebaseerd systeem dat bekend staat als een Kanban-kaart. Productie en warehousing gebruiken dit systeem om de voorraad te volgen en de productie te controleren. Deze kaarten kunnen worden gebruikt voor speciale instructies.

Hoe werkt deze Kanban-kaart?

Om de productie te starten, worden Kanban-kaarten altijd uitgegeven aan de eerste operator in een proces. Elke uitgegeven kaart communiceert visueel belangrijke details over de bestelling en autoriseert de productie ervan. In het eenfaseproces bevestigt de eerste stationoperator de uitgegeven kaart op de container van de productie-eenheid. De kaart blijft tijdens de productie aan het apparaat bevestigd. Dit geeft alle volgende stationsexploitanten de fysieke autorisatie om een eenheid te produceren en hen te helpen bij het invullen van een daadwerkelijke klantorder. Zodra de productie-eenheid en de bijbehorende Kanban-kaart aan het einde van het proces arriveren, wordt de kaart verwijderd en teruggeplaatst in de hangmap. Lege sleuven op de hangmap op een centrale locatie geven al het personeel in de werkruimte toegang tot de huidige productiestatus. Het Kanban Card-systeem is erg visueel, zoals eerder vermeld in deze LEAN-artikelen.

Ja, er is een op software gebaseerde Kanban-kaart. Deze systemen zijn afhankelijk van streepjescodes en elektronische databases om de productie en inventaris bij te houden. In dit elektronische systeem kunnen managers de productie volgen vanuit hun kantoor of op elke andere locatie waar computertoegang beschikbaar is.

Binnen het enterprise resource planning (ERP) systeem zetten ze een elektronische versie van Kanban op. Het is een visueel signaal om aan te geven wanneer het tijd is om meer materiaal binnen te halen voor productie of distributie. Terwijl materialen uit het magazijn of de buffervoorraad worden gehaald, werd een aanvullingssignaal gegenereerd en naar leveranciers gestuurd om er materialen uit te halen.

De magazijnvloer kan eenvoudig en economisch worden gemarkeerd om de juiste locaties aan te geven voor gepalletiseerde of andere grote containeropslag (5S-type opslag). Vloermarkering maakt deze inventaris gemakkelijk te lokaliseren. Wachtrijen moeten onmiddellijk worden aangevuld, aangezien elke wachtrij is geprogrammeerd om altijd de juiste vervangende voorraad te hebben om aan de bestellingen van de klant te voldoen. Wanneer bestellingen en hoeveelheden toenemen, hebben deze wachtrijen mogelijk een kleine buffervoorraad nodig om flexibiliteit te creëren met de toenemende vraag.

Implementatie :er moet een crossfunctioneel team worden gevormd om de implementatie te beheren. Ze moeten de implementatie bewaken en kritische observatie terugkoppelen naar de algehele teamleider

Belangrijkste punten:

- Werknemers behandelen andere werknemers als hun eigen klant

- Elke medewerker streeft ernaar zijn interne klant uitstekende producten en diensten te bieden

- Betere communicatie

- Hogere kwaliteit

- Lagere productiekosten

- Teamleden zullen samenwerken om gerelateerde acties te combineren tot afzonderlijke evenementen, zodat er minder tijd en energie wordt verspild

Vermeld in het laatste artikel is Value Stream Mapping (VSM) . VSM wordt gebruikt om inefficiënties in de productielijn te verfijnen. Dit biedt de klant de grootst mogelijke waarde. VSM vindt knelpunten die kunnen worden geëlimineerd om de doorvoer en waarde voor uw klanten te vergroten. VSM kijkt naar manuren, tijd en kosten. Met behulp van het thema is er altijd een betere manier om iets te doen, u verbetert deze uren, tijden en kosten om waarde te bieden aan uw klant en aan u. Ook genoemd was analyse van de hoofdoorzaak waarmee u de oorzaak van alle ontdekte problemen kunt vinden en deze kunt elimineren door een Standard Operating Procedure (S.O.P.) te schrijven om dit probleem permanent op te lossen.

Zoals bij alle LEAN-initiatieven, moet je dit KANBAN-systeem in stand houden en beheersen, zodat je niet terugvalt op informele systemen. Discipline is ook erg belangrijk om KANBAN-operaties te controleren.

In het volgende en laatste artikel uit de LEAN-serie combineren we LEAN met Six Sigma. Ja, het kan. Gezond verstand, reken maar!

Tijd voor deelname van het publiek

Kunt u gebieden in uw instelling bedenken waar u Kanban kunt implementeren? Het kan worden gedaan in de productie of in de distributie / opslag. Hoe zit het bijvoorbeeld met kitting, kunt u het Kanban-concept gebruiken in uw kittingproductie? Andere operaties. Ja, dat kan. Wat zijn jouw ideeën? Laat het me weten in de comments hieronder.

Industriële robot

- Wat een autonome robot wel en niet kan

- Lean manufacturing:wat is het en wat heeft onderhoud ermee te maken?

- Hoe IIoT-gegevens de winstgevendheid van lean manufacturing kunnen stimuleren

- Wat is laserablatie en hoe wordt het gebruikt in de luchtvaartindustrie?

- Wat is lean manufacturing? Stroomlijnen met flexibele automatisering

- Wat is galvanisatie en hoe kan het metalen onderdelen verbeteren?

- Wat is interoperabiliteit en hoe kan mijn bedrijf dit bereiken?

- Wat is Lean Digital en hoe integreer je het?

- Hoe kan continue verbetering de productieproductiviteit ten goede komen?

- Hoe de productiviteit en productiekwaliteit in industriële omgevingen te verbeteren

- Additive Manufacturing-technologie en hoe SDK's kunnen helpen