Elektrische ontladingsbewerking:principe en productietoepassingen

Fabrikanten wenden zich vaak tot elektrische ontladingsbewerking (EDM) wanneer traditionele bewerkingsmethoden hun limiet bereiken. Het EDM-proces omvat het gebruik van thermische energie om overtollig materiaal van een object te verwijderen, waardoor de vereiste vorm voor een taak ontstaat. Het is niet het meest populaire CNC-bewerkingsproces dat beschikbaar is. Ingenieurs vertrouwen er echter op om onderdelen te maken die onmogelijk te bewerken zijn.

EDM is vergelijkbaar met processen zoals lasersnijden. Het vereist of gebruikt geen mechanische kracht om het overtollige materiaal te verwijderen. Dit is de reden waarom veel mensen het als een niet-traditioneel productieproces beschouwen. Dit proces helpt bij het vormen en bewerken van een breed scala aan industrieën. In dit artikel zullen we onderzoeken hoe het werkt, de verschillende soorten die beschikbaar zijn, evenals de voordelen en toepassingen ervan. Laten we er meteen in duiken!

Wat is EDM ?

U bent misschien termen tegengekomen als vonkbewerking, zinkvonken, draaderosie of vonkerosie. Sommige ingenieurs en fabrikanten gebruiken deze termen om te verwijzen naar elektrische ontladingsbewerking (EDM). Maar wat is EDM? Simpel gezegd, EDM omvat het verwijderen van overtollig materiaal van een werkstuk met behulp van thermische energie.

Zoals eerder vermeld, vereist het EDM-proces geen mechanische kracht. Dit fabricageproces zorgt ervoor dat ingenieurs alleen met behulp van elektrische ontladingen tot de gewenste vormen komen. Het is een zeer nauwkeurig proces waarbij geen gereedschap op het werkstuk wordt gebruikt. Wanneer u aan harde materialen zoals titanium moet werken of complexe vormen moet vormen, is EDM vaak de juiste keuze.

Hoe werkt het machinaal bewerken van elektrische ontlading?

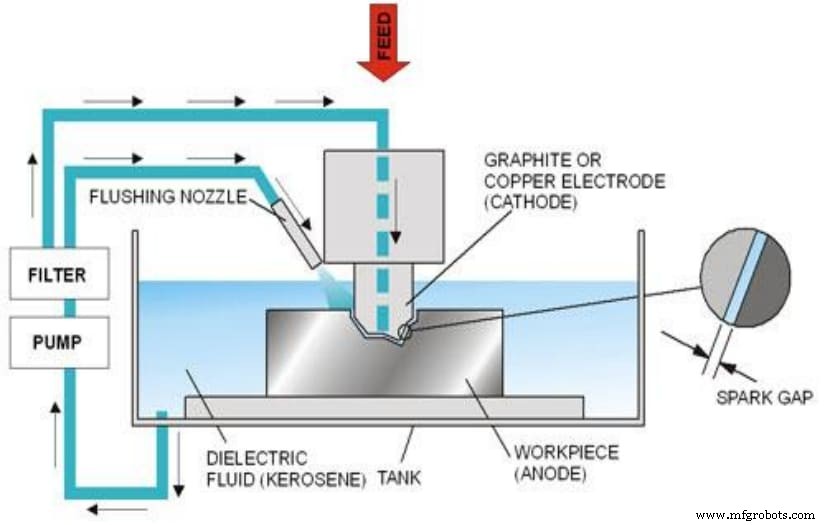

Hoewel de definitie misschien simplistisch lijkt, is het fysieke proces een beetje ingewikkelder. Het verwijderen van materiaal van een werkstuk met behulp van EDM vindt plaats door een reeks terugkerende snelle stroomontladingen tussen elektroden. Deze elektroden worden gescheiden met behulp van een diëlektrische vloeistof. Vervolgens wordt een spanning door de diëlektrische vloeistof gestuurd. Het is belangrijk op te merken dat EDM-productie alleen werkt voor elektrisch geleidende materialen.

Een van die elektroden dient om van vorm te veranderen om het exacte doel te bereiken. Deze elektrode is de werkstukelektrode of de "anode". De andere elektrode is de gereedschapselektrode of de "kathode". Het basisprincipe achter dit proces is de erosie van het materiaal met een gecontroleerde elektrische vonk. Om dit te laten gebeuren, mogen de twee elektroden niet met elkaar in contact komen.

Er is de toepassing van potentiaalverschil over het werkstuk en de elektrode in pulsvorm. Naarmate de elektrode dichter bij het werkstuk komt, neemt het elektrische veld in de kleine opening ertussen toe. Dit gaat door totdat het storingsvolume bereikt is.

De elektrische ontlading veroorzaakt extreme verhitting van het materiaal. Door de verhitting smelten sommige delen van het materiaal weg. Een gestage stroom van de diëlektrische vloeistof helpt om het overtollige materiaal te verwijderen. De vloeistof helpt ook bij het afkoelen tijdens het bewerkingsproces.

Soorten elektrische ontladingsbewerkingen

Het EDM-proces is uniek en conventioneel. Dit betekent echter niet dat er maar één benadering is voor dit proces. Er zijn drie verschillende soorten EDM. Dit helpt ervoor te zorgen dat er alternatieve methoden zijn als een type niet voldoende past. De verschillende soorten elektrische ontladingsbewerkingen omvatten:

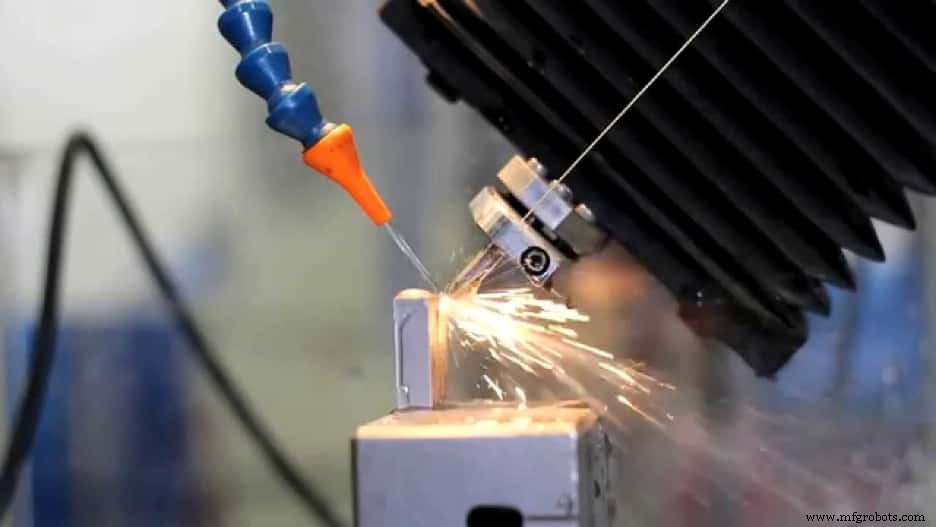

Draadvonken

Draadvonken, ook wel draaderosie of vonk-EDM genoemd, is een populair proces. Het omvat het gebruik van een koperdraad of dun koper om het werkstuk te snijden. Hier fungeert de dunne draad als de elektrode. De diëlektrische vloeistof is in dit geval gewoonlijk gedeïoniseerd water. Tijdens het proces is er het continue ontrollen van de draad van een geautomatiseerde invoer met behulp van een spoel.

Dit komt omdat de elektrische ontlading door het werkstuk en de draad kan worden aangetast. Daarom is er behoefte aan een nieuw afvoerpad in de snede. Deze aanpak werkt erg goed. Ingenieurs moeten er echter rekening mee houden dat de draad volledig door het werkstuk moet gaan. Daarom creëert het in wezen tweedimensionale sneden in driedimensionale delen. U krijgt meestal resultaten die vergelijkbaar zijn met de traditionele CNC-bewerkingsprocessen.

Hole EDM

Zoals de naam al aangeeft, helpt hold-boren EDM expliciet bij het snel boren van gaten. De elektroden voor EDM-gaten zijn buisvormig, waardoor de diëlektrische vloeistof gemakkelijk door de elektroden kan stromen.

In tegenstelling tot de traditionele boormethoden, kan EDM zeer kleine en diepe gaten machinaal bewerken. Bovendien hoeven deze gaten niet te worden ontbraamd. Ongeacht de hardheid of het type metaal, maakt dit proces het mogelijk om sneller precisiegaten te boren dan met de conventionele methoden.

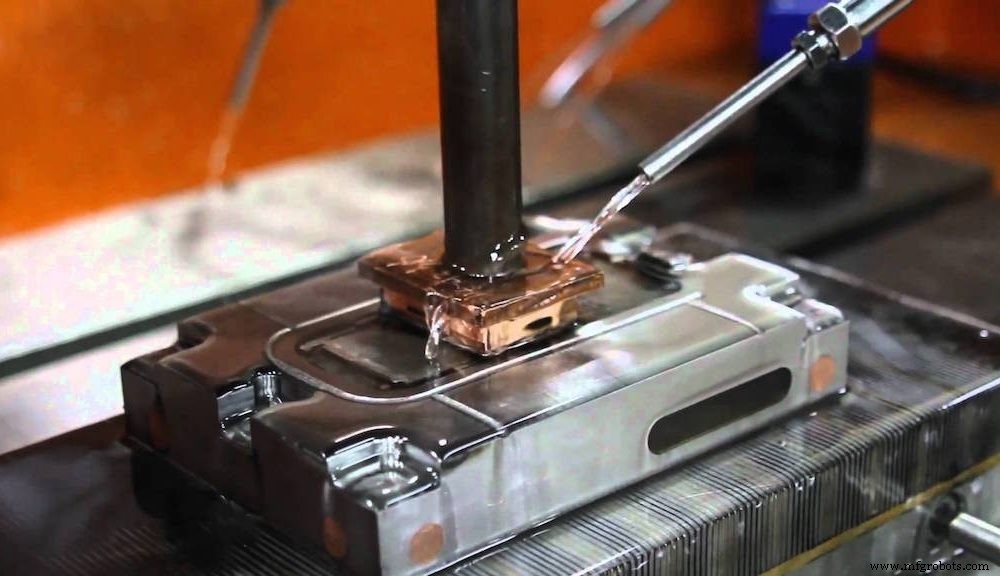

Zinker-EDM

Dit is de conventionele EDM, ook wel Ram EDM, zinkvonken of holte-EDM genoemd. Type holte omdat het complexe holtevormen creëert voor verschillende giettoepassingen zoals kunststof spuitgieten.

Dit proces maakt gebruik van voorbewerkte koper- of grafietelektroden om een "positief" van de vereiste vorm te vormen. Vervolgens wordt de elektrode in het werkstuk gedrukt om een negatief van de oorspronkelijke materiaalvorm te creëren. Sommige factoren kunnen de keuze van het elektrodemateriaal in zinkvonk-EDM beïnvloeden. Deze omvatten de weerstand van de elektrode tegen erosie en de geleidbaarheid, die gewoonlijk gemakkelijker te bewerken is met grafiet dan met kopermateriaal. Koper is echter sterker en bevorderlijker.

Voordelen van machinale bewerking met elektrische ontlading

Er zijn verschillende unieke voordelen verbonden aan EDM-productie. Sommigen van hen omvatten:

1. Werk aan elk type elektrisch geleidend materiaal

Als u denkt aan EDM-productie, is het eerste dat in u opkomt het vermogen om aan een breed scala aan materialen te werken. Zolang uw materiaal elektrisch geleidend is, is EDM altijd het juiste proces. Dit maakt het mogelijk om onderdelen te bewerken die moeilijk zijn voor traditionele bewerkingsmethoden. Deze omvatten onderdelen gemaakt van titanium en wolfraamcarbide.

2. Er is geen mechanische kracht bij betrokken

Een ander cruciaal voordeel is dat er geen mechanische kracht op het werkstuk wordt uitgeoefend. U hoeft zich dus geen zorgen te maken over het maken van fragiele contouren. Dit wordt gemakkelijk omdat er geen hoge snijkracht nodig is voordat het materiaal wordt verwijderd. Aangezien er geen contact plaatsvindt tussen het gereedschap en het werkstuk, is er geen sprake van mechanische spanning.

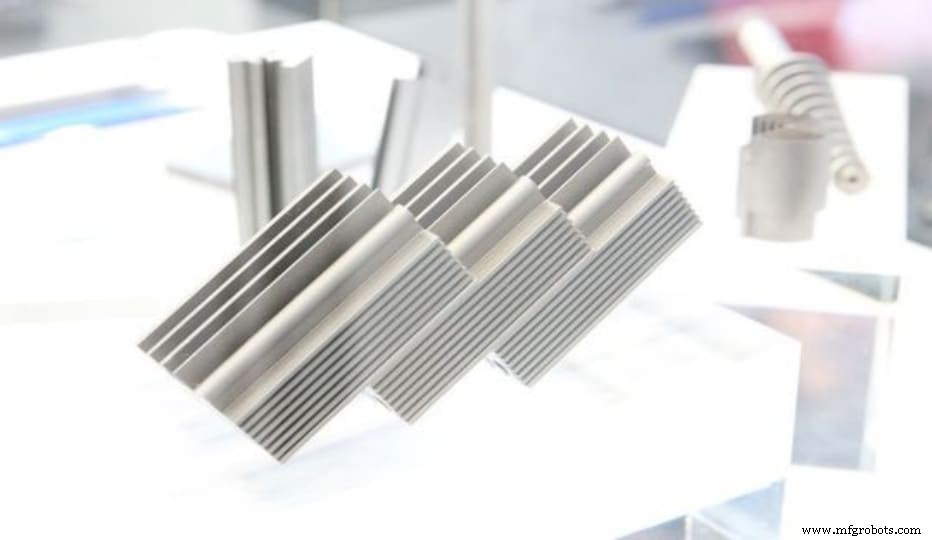

3. Maakt verschillende vormen en diepten mogelijk

Met EDM lijkt het bereiken van vormen en diepten onmogelijk met een snijgereedschap. Het is een effectieve methode voor diepe bewerkingen met zeer hoge gereedschapslengtes en diameterverhoudingen. Met het EDM-proces kunt u gemakkelijk scherpe interne hoeken, smalle sleuven en diepe ribben snijden.

4. Stimuleert een betere oppervlakteafwerking

Fabrikanten beweren ook dat de oppervlakteafwerking door spuitgieten vaak beter is met EDM dan traditionele methoden. Dit kan waar zijn omdat het EDM-proces oppervlakken een hoge precisie en fijne afwerking geeft.

5. Werk aan gehard materiaal

Andere conventionele bewerkingsprocessen moeten worden uitgevoerd voordat het werkstuk wordt uitgehard. Aan de andere kant werkt EDM perfect op gehard materiaal. Daarom is het gemakkelijk om mogelijke vervorming door warmtebehandeling te voorkomen.

EDM-productie, een geweldige optie voor onderdeelproductie, heeft zeker veel voordelen bij het maken van zeer nauwkeurige onderdelen met de gewenste vormen. Als u complexe onderdelen moet produceren, overweeg dan een EDM-proces of kies RapidDirect die zich richt op snelle prototypingservice met hoge precisie.

Toepassingen van machinale bewerkingen met elektrische ontlading

EDM is vooral bekend bij de productie van kleine volumes, waardoor meerdere processen mogelijk zijn. Deze processen omvatten frezen, draaien, boren van kleine gaten en meer. Dit unieke proces is ook waardevol voor een breed scala aan industrieën, variërend van de auto-industrie tot de lucht- en ruimtevaartindustrie.

Omdat deze techniek unieke en precieze vormen kan creëren, helpt het bij de volgende toepassingen:

Spuitgieten

Het bereiken van de juiste afmeting, diepte en vorm van een mal is meestal afhankelijk van EDM. Het is het belangrijkste spuitgietproces dat wordt gebruikt door matrijzenfabrikanten. Draadvonken is het belangrijkste type dat in dit geval wordt gebruikt.

Omdat spuitgieten verschillende delicate en complexe werkstukken vereist, is dit meestal de beste methode om te gebruiken. Bovendien produceert het vaak een hoge precisie en fijne EDM-oppervlakteafwerking.

Kleine gaten boren

Verspanen met elektrische ontlading is een snelle en unieke manier om nauwkeurige diepe kleine gaten te boren in materialen, ongeacht hun hardheid.

Het boorproces omvat het gebruik van een koperen elektrodebuis om de elektrische ontladingen op het materiaal te kanaliseren. Dit helpt om gaten van verschillende kleine afmetingen te maken. Het spannende is dat het gaten kan maken op hellende vlakken en andere uitdagende posities.

Spuitgieten

EDM is ook zeer geschikt voor matrijstoepassingen. Het vervaardigen van zeer op maat gemaakte matrijzen vereist extreme nauwkeurigheid. Deze matrijzen hebben scherpe interne hoeken, diepe ribben en andere ingewikkelde kenmerken.

Ook worden matrijzen vaak gemaakt van zeer harde staallegeringen. Deze legeringen zijn meestal moeilijker te bewerken met traditionele methoden. De harde staallegeringen moeten mogelijk worden afgewerkt voorafgaand aan de warmtebehandeling, wat de nauwkeurigheid van details kan verminderen. Daarom is het geschikter om het EDM-proces te gebruiken.

Conclusie

Verspanen met elektrische ontlading blijft het antwoord voor veeleisende bewerkingstoepassingen. Het helpt ingenieurs om materialen te hervormen waar traditionele methoden moeilijk of onmogelijk zijn. Dit unieke proces draagt bij aan het creëren van hoogwaardige componenten.

Bij RapidDirect zijn onze EDM-processen de perfecte oplossingen voor uw productiebehoeften. Dit proces stelt ons in staat om zeer nauwkeurig snijden te maken en het werkt goed voor elk geleidend materiaal. Op deze manier kunnen we u beter van dienst zijn, ongeacht uw onderdelenvereisten en toepassingen. Upload vandaag nog uw ontwerpbestand en u ontvangt direct een offerte. Al onze diensten hebben concurrerende prijzen.

CNC machine

- Typen en classificatie van bewerkingsprocessen | Productiewetenschap

- EDM-bewerking:constructie- en werkingsprincipe besproken

- Waarom zijn elektrische ontladingsbewerkingen populairder dan andere technieken?

- Wat is Electrical Discharge Machining (EDM)?

- Typen elektrische ontladingsmachines (EDM), voor- en nadelen

- Sinker EDM versus draadvonken:belangrijkste verschillen en toepassingen

- Voorbij de CNC:wat is elektrische ontladingsbewerking?

- CNC-bewerkingen:een essentieel proces in de productie

- Computer-Aided Manufacturing (CAM)-software:het basisproces en toepassingen

- Elektrische ontladingsbewerking of vonkerosieproces uitgelegd

- Verschillen en toepassingen van zinkvonken en draadvonken