Wat is gieten, werkproces, voordelen, nadelen, terminologie en toepassing?

Wat is casten:

Werkproces:

Er zijn veel typen casting die anders werkt, maar al deze processen omvatten de volgende stappen.

- Eerste metaal wordt gesmolten in een geschikte oven.

- Nu wordt gesmolten metaal in een vooraf gedefinieerde holte gegoten.

- Het gesmolten metaal laat stollen met de gewenste afkoelsnelheid.

- Verwijderen van gegoten onderdeel uit mal en reinigen voor verdere processen zoals machinale bewerking, oppervlakteafwerking, polijsten enz.

Voor- en nadelen:

Voordelen:

Gieten heeft de volgende voordelen ten opzichte van andere fabricageprocessen.- Het kan economisch elke complexe structuur creëren.

- De grootte van het object maakt niet uit voor het casten.

- De gietobjecten hebben een hoge druksterkte.

- Alle structuren die door gieten worden gemaakt, hebben een breed scala aan eigenschappen.

- Hiermee kan een nauwkeurig object worden gemaakt.

- Al het materiaal kan worden gecast.

- Het creëert een isotrope structuur.

- Het is het goedkoopst van alle productieprocessen.

- Samengestelde component kan eenvoudig worden gemaakt door te casten.

Nadelen:

Naast deze voordelen heeft casten de volgende nadelen.- Het geeft een slechte oppervlakteafwerking en vereist meestal een oppervlakteafwerking.

- Casting-defecten betrokken bij dit proces.

- Het geeft een lage vermoeiingssterkte in vergelijking met smeden .

- Het is niet economisch voor massaproductie.

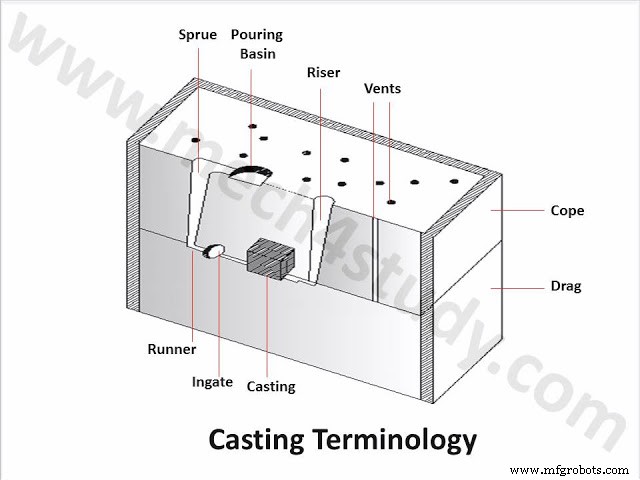

Castingterminologie:

Flask:

De vormkolf wordt gebruikt om de zandvorm vast te houden. De zandvorm heeft een wensholte van het te gieten object. Het zand wordt in de kolf geramd om een zandvorm te creëren waarin metaal wordt gegoten om de gewenste vorm te krijgen. Het is gemaakt in minimaal twee stukken waardoor het patroon gemakkelijk kan worden verwijderd.

Cope:

Het bovenste deel van de vormkolf staat bekend als cope.

Slepen:

Het onderste deel van de vormkolf staat bekend als weerstand.

Cheeks:

Wanneer de vormkolf in meer dan twee delen is gemaakt, staan de tussenliggende delen bekend als wangen. Deze worden gebruikt bij complexe casting.

Patroon:

Patroon is een replica van het te maken object. Het is gemaakt van hout, was of ander geschikt materiaal. Het wordt in een vormkolf geplaatst en er wordt zand overheen geramd dat een objectholte in zand vormt.

Pouring Basin:

Het is een trechtervormige holte aan de bovenkant van de mal. Het metaal wordt in een gietbak gegoten van waaruit het op verschillende delen van de mal wordt aangevoerd.

Runner:

Runner is een horizontale doorgang van gesmolten metaal. Het verbindt sprue met het krijgen van systeem. Normaal gesproken bevindt het zich op de onderste helft van de mal.

Riser:

Riser wordt gebruikt als reservoir voor gesmolten metaal wanneer het gieten van gesmolten metaal is gestopt. Wanneer de holte wordt gevuld met gesmolten metaal, wordt het gieten gestopt, waardoor het object stolt. Tijdens het stollen vindt volumetrische krimp plaats die de gewenste grootte en vorm van het object vermindert. De stijgbuis wordt in de mal aangebracht die het gesmolten metaal levert om het effect van volumetrische krimp tijdens het stollen te verwijderen. Deze zijn verder onderverdeeld in top-riser, blind-riser, side riser etc.

Sprue:

Het is een doorgang die de schenkbak met de loper verbindt. Het regelt de stroom van gesmolten metaal uit het gietbassin. Het is taps toelopend van vorm.

Ingate :

Het is het toegangspunt waardoor gesmolten metaal de eigenlijke vormholte binnenkomt.

Kern:

Kern wordt gebruikt om holle holtes te gieten. Het is ook een zandstructuur en wordt op de juiste plaats in de vormholte geplaatst waar het holle deel moet worden gemaakt. Het metaal dat in de vormholte wordt gegoten, vult het deel waarop de kern wordt geplaatst niet en vormt zo een holle holte.

Chaplets:

Dit zijn ondersteunende componenten van core. Deze werden gebruikt om de kern in de vormholte te ondersteunen en vast te houden. Deze beschermen de kern tegen verschillende krachten die bij het gieten optreden.

Rilde rillingen:

Rillingen zijn over het algemeen stevige metalen stukken die in de holte worden geplaatst om de koelsnelheid te verhogen. Het wordt voornamelijk gebruikt om richtingstolling van gesmolten metaal te creëren. Ze hebben een hoge thermische geleidbaarheid.

Uitlaten:

Dit zijn kleine doorgangen gemaakt in een mal die het mogelijk maken om de gassen te ontsnappen tijdens het stollen.

Productieproces

- Elektronenstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Schuurstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon verspanen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon lassen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektroslaklassen:principe, werking, toepassing, voor- en nadelen

- Thermietlassen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Solid State-lasproces:principe, typen, toepassing, voor- en nadelen

- Wrijvingsroerlassen (FSW):Principe, werking, toepassing, voor- en nadelen

- Smeedlassen:principe, werking, toepassing, voor- en nadelen

- Diffusieverlijming:principe, werking, toepassing, voor- en nadelen

- Spuitgietmachine:constructie, werking, toepassing, voor- en nadelen