Lassen van koolstof- en laaggelegeerde staalsoorten en door waterstof veroorzaakte scheurvorming

Lassen van koolstof- en laaggelegeerde staalsoorten en door waterstof veroorzaakte scheurvorming

Booglassen is een proces waarbij staal wordt samengevoegd door samensmelting. Normaal gesproken gebruikt het proces een compatibel vulmateriaal. Voordat een goed hechtende verbinding wordt gemaakt, moet het verbindingsoppervlak boven de smelttemperatuur worden verwarmd om volledig met het lasmetaal te versmelten. Hoewel de metallurgische reacties die smelten, stollen en transformatie in vaste toestand met zich meebrengen niet ongebruikelijk zijn, zijn de waargenomen temperaturen en koelsnelheden ernstig.

Actieve gassen zijn ook aanwezig en kunnen oplossen in het gesmolten staal. Fluxen worden geïntroduceerd om het lasmetaal te legeren en te beschermen. Over het algemeen zijn verbindingen rigide en beperken ze dimensionale veranderingen die worden veroorzaakt door krimp en transformaties in vaste toestand, waardoor restspanningen van vloeisterkte (YS) worden geproduceerd. Aangezien de metallurgische veranderingen niet plaatsvinden onder evenwichtsomstandigheden en aangezien de spanningen hoog zijn, kunnen veel van de reacties plaatsvinden in het lasmetaal of in de door hitte aangetaste zone (HAZ) van het staal en kunnen defecten optreden die hun degelijkheid.

Vanwege de enorme variabiliteit van de lasprocessen is het moeilijk om veel details te geven over de exacte mechanismen die erbij betrokken zijn of de correcties die kunnen worden aangebracht. Bovendien zijn veel corrigerende maatregelen duidelijk zodra de meeste defecten zijn verklaard. Eén probleem, dat betrekking heeft op waterstof (H2), is niet eenvoudig. Aangezien dit probleem steeds relevanter wordt naarmate er meer hoogsterkte, laaggelegeerde (HSLA) staalsoorten worden gelast, is het onderwerp waterstofgeïnduceerd kraken (HIC) erg belangrijk.

Koolstof (C) en laaggelegeerde staalsoorten worden gelast omdat ze wijdverbreid worden toegepast en goed kunnen worden gelast. Dit nut is voornamelijk te danken aan de metallurgische eigenschappen van het ijzer (Fe) basissysteem. Het kenmerk omvat het vermogen om allotrope (microstructurele) transformatie te ondergaan die de mogelijkheid biedt voor verharding en versterking door martensitische en bainitische transformaties of precipitatiemechanisme, naast het vermogen om gemakkelijk te worden gelegeerd met een groot aantal elementen. De lasbaarheid van C en laaggelegeerde staalsoorten kan in het algemeen worden ingedeeld in (i) fabricagelasbaarheid en (ii) servicelasbaarheid.

Fabricagelasbaarheid is vanwege de mogelijkheid om C en laaggelegeerde staalsoorten te verbinden door te lassen zonder schadelijke discontinuïteiten te introduceren. De aanvaardbaarheid van deze discontinuïteiten hangt af van de toepassingsomstandigheden voor het specifieke laswerk. De fabricagelasbaarheid van staal kan voldoende zijn voor een niet-kritieke toepassing. Het is echter mogelijk dat hetzelfde staal niet wordt aanbevolen voor een kritische toepassing, of speciale voorzorgsmaatregelen, zoals voorverwarmen, kunnen nodig zijn bij het lassen. De lasbaarheid van de fabricage houdt zich voornamelijk bezig met discontinuïteiten zoals H2-ondersteunde porositeit, lamellaire scheuren, koudscheuren, heetscheuren en opnieuw verhitten.

De lasbaarheid van C en laaggelegeerde staalsoorten is te wijten aan het feit dat de afgewerkte las eigenschappen heeft die voldoende zijn om de beoogde functie te vervullen. Een belangrijk kenmerk van servicelasbaarheid is de vergelijking van HAZ-eigenschappen met die van het onaangetaste basisstaal. De aanvaardbaarheid van de servicelasbaarheid hangt ook af van de geplande toepassing. De lasbaarheid van bepaalde staalsoorten kan acceptabel zijn voor een toepassing waar corrosie erg belangrijk is, maar taaiheid van secundair belang. Hetzelfde staal is echter onaanvaardbaar voor een toepassing waar taaiheid erg belangrijk is. Bij servicelasbaarheid gaat het om het effect van de thermische lascyclus op de eigenschappen in de HAZ. Onderhoudslasbaarheid bepaalt vaak het bereik van warmte-invoer dat voor bepaalde staalsoorten is toegestaan. Lage warmte-invoer kan ongewenste microstructuren met een lage taaiheid introduceren, evenals lasbaarheidsproblemen bij fabricage in verband met koudscheuren. Hoge warmte-inputs kunnen grove microstructuren introduceren met zowel een lage taaiheid als een lage sterkte. De warmte-invoer alleen regelt niet de resulterende microstructuur en HAZ-eigenschappen, maar de geïnduceerde thermische cyclus regelt de microstructuur en eigenschappen. Daarom zijn zowel de warmte-inbreng als de dikte van het staal belangrijk.

Classificatie van staal

De C- en laaggelegeerde staalsoorten omvatten een breed scala aan samenstellingen en eigenschappen. Staalsoorten worden vaak geclassificeerd op basis van hun C en/of het gehalte aan legeringselementen. De verschillende classificaties zijn beschikbaar onder verschillende aanduidingen, zoals gewoon C-staal, C-Mn (mangaan) staal, medium C-staal, laaggelegeerd staal, hoogsterkte laaggelegeerd (HSLA) staal en microgelegeerd staal. Onlangs heeft een nieuwe classificatie van staal de staalverwerkingsmethode geïntroduceerd als classificatiefactor. Deze staalsoorten, bekend onder verschillende benamingen, worden vaak beschreven als thermo-mechanische gecontroleerde verwerking (TMCP) staal. De grenzen tussen alle bovenstaande classificaties zijn vaak diffuus, ze overlappen elkaar vaak en ze zijn soms subjectief.

Lage C-staalsoorten bevatten tot ongeveer 0,30 % C en tot ongeveer 1,65 % Mn. De meeste gewalste staalsoorten die voor gelaste toepassingen worden gebruikt, bestaan uit staal met een laag C-gehalte. Deze groep omvat staalsoorten die grote variaties in lasbaarheid kunnen hebben. Het is bijvoorbeeld mogelijk om staal met een lage C te lassen met minder dan 0,15% C door alle lasprocessen. Het is ook mogelijk om laag C-staal met 0,15 % tot 0,30 % C (gewoonlijk bekend als zacht staal) te lassen in diktes tot 25 mm. Voor dikkere secties van zacht staal kunnen echter extra handelingen nodig zijn voor succesvol lassen.

HSLA-staal is ontworpen om betere mechanische eigenschappen te bieden dan die van conventionele C-staalsoorten. Dit staal heeft normaal gesproken een YS van 290 tot 550 N/sq mm en is van het C-Mn-type, met zeer kleine toevoegingen van niobium (Nb) en vanadium (V) voor zowel korrelverfijning als precipitatieharding. HSLA-staal wordt normaal gesproken geïdentificeerd als microgelegeerd staal. Dit staal wordt normaal gelast in de gewalste of de genormaliseerde toestand. De lasbaarheid van het HSLA-staal is vergelijkbaar met de lasbaarheid van zacht staal.

Onlangs is een nieuwe familie van HSLA-staalsoorten ontwikkeld met lage C, koper (Cu) lagering van veroudering. Deze staalsoorten zijn niet echt laaggelegeerd, aangezien het totale gehalte aan Cu, Ni (nikkel) en Cr (chroom) meestal in de buurt van 1% ligt. De lasbaarheid van deze staalsoorten is zeer goed, voornamelijk vanwege hun lage C-gehalte (minder dan 0,06%). Deze staalsoorten worden over het algemeen gebruikt in geharde en verouderde toestand. Vanwege deze twee voorwaarden worden deze staalsoorten soms ook gekarakteriseerd als TMCP-staalsoorten. Gehard en getemperd (Q&T) staal wordt met warmte behandeld om een YS van 350 tot 1030 N/sq mm te verkrijgen. Andere voorbeelden van deze staalsoorten zijn Ni-Cr-Mo (molybdeen) staalsoorten. Lassen van deze staalsoorten hebben over het algemeen geen verdere warmtebehandeling nodig, behalve een warmtebehandeling na het lassen (spanningsverlichting) in sommige speciale toepassingen. Het voordeel van deze HSLA-staalsoorten ten opzichte van geselecteerde geharde en getemperde staalsoorten is de verminderde voorverhitting bij het lassen voor de Cu-verharding. Deze HSLA-staalsoorten lassen echter niet zoals zacht staal.

Warmtebehandelbaar laaggelegeerd (HTLA) staal wordt normaal gesproken opnieuw geaustenitiseerd, vervolgens geblust en getemperd na het lassen. Dit staal is relatief hardbaar staal dat in zijn afgeschrikte en getemperde toestand een YS ontwikkelt van meer dan 960 N/sq mm. Lasmetalen kunnen gewoonlijk geen aanvaardbare combinaties van sterkte en taaiheid op dit niveau ontwikkelen in de gelaste of spanningsarme toestand. Daarom is het noodzakelijk om de gehele las na het lassen opnieuw te austenitiseren en vervolgens af te schrikken en te temperen.

TMCP-staalsoorten worden over het algemeen geproduceerd met een combinatie van gecontroleerd walsen gevolgd door versnelde koeling of in-line direct afschrikken. Deze verwerking maakt de ontwikkeling mogelijk van een combinatie van hoge sterkte en hoge taaiheid met behoud van een goede lasbaarheid. De lasbaarheid is goed omdat het gehalte aan legeringselementen in deze staalsoorten zeer laag kan worden gehouden, met een C-gehalte gewoonlijk minder dan 0,06%. YS-niveaus tot 700 N/sq mm en hoger zijn mogelijk met deze staalsoorten. Deze staalsoorten kunnen normaal gesproken worden gelast zonder voorverwarmen. Bij de hoge sterkteniveaus kan voorverwarmen echter nodig zijn om scheuren in het lasmetaal te voorkomen.

Cr-Mo-staalsoorten worden veel gebruikt voor toepassingen bij hoge temperaturen. Het Cr-gehalte van deze staalsoorten varieert van 0,5% tot 9% en het Mo-gehalte van 0,5% tot 1,0%. Deze staalsoorten worden over het algemeen geleverd in de 'genormaliseerd en getemperd' of de 'gehard en getemperd' toestand. Aangezien deze staalsoorten een redelijke hardbaarheid hebben, zijn adequate voorzorgsmaatregelen nodig om H2-ondersteunde koudscheuren (HACC) te voorkomen. De servicetoepassing stelt vaak aanvullende eisen aan het lassen van deze staalsoorten. In sommige industrieën zijn deze staalsoorten bijvoorbeeld nodig vanwege hun kruipweerstand, en zowel het lasmetaal als HAZ moeten voldoende kruipeigenschappen bieden. De corrosieatmosfeer in sommige industrieën vereist dat de maximale HAZ-hardheid wordt beperkt om corrosiescheuren te voorkomen.

Relatieve gevoeligheid van staal voor HACC

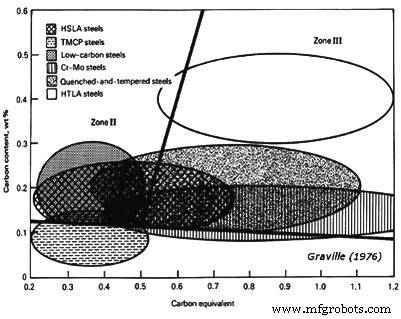

Graville heeft gesuggereerd dat de gevoeligheid voor HACC kan worden geëvalueerd door het C-equivalent (CE) te berekenen en te vergelijken met het C-gehalte zoals weergegeven in het Graville-diagram (Fig 1). Staalsoorten onder zone I hebben een lage C en een lage hardbaarheid en zijn niet erg vatbaar voor scheuren. Staalsoorten onder zone III hebben zowel een hoge C als een hoge hardbaarheid, en alle lasomstandigheden produceren scheurgevoelige microstructuren. Om HACC in staal onder zone III te vermijden, is het daarom noodzakelijk lage H2-maatregelen te gebruiken, waaronder warmtebehandelingen voor voorverwarmen en na het lassen. Staalsoorten onder zone II hebben hogere C-niveaus met een lagere hardbaarheid. Daarom is het mogelijk om scheurgevoelige microstructuren te vermijden door de HAZ-koelsnelheden te beperken. Dit kan worden bereikt door regeling van de warmte-invoer en, in mindere mate, met voorverwarmen.

Fig 1 Graville-diagram dat de gevoeligheid van staal voor HACC toont in verhouding tot C-gehalte en CE

Fig 1 Graville-diagram dat de gevoeligheid van staal voor HACC toont in verhouding tot C-gehalte en CE

De CE die wordt beschouwd in het Graville-diagram is CE =% C + (% Mn + % Si)/6 + (% Ni + % Cu)/15 + (% Cr + % Mo + % V)/5. De gevoeligheid voor koudscheuren neemt geleidelijk toe naarmate staal wordt overgebracht van zone I naar zone II en naar zone III. Het Graville-diagram laat ook zien dat warmtebehandelbare gelegeerde staalsoorten, voornamelijk in zone III, speciale overwegingen nodig hebben bij het lassen. Cr-Mo- en Q&T-staalsoorten hebben ook zorg nodig, zoals bij sommige HSLA-staalsoorten. Lage C-staalsoorten kunnen gemakkelijk worden gelast, behalve in dikke secties, waarvoor enkele voorzorgsmaatregelen nodig zijn. De TMCP-staalsoorten zijn speciaal ontwikkeld om in zone I te liggen en daardoor is de lasbaarheid uitstekend. Fig 1 geeft slechts één aspect van lasbaarheid aan en er zijn veel andere zorgen, de gewenste voorkeur met betrekking tot HACC is om staal te gebruiken dat de samenstellingsdekking naar de linkerbenedenhoek van het Graville-diagram duwt.

Normale defecten in verband met booglassen

Porositeit wordt veroorzaakt door de insluiting van kleine gaszakjes, met name H2 en N2 (stikstof), die doorgaans een hogere oplosbaarheid hebben in vloeibaar dan in vast ijzer (Fe). Tijdens het stollen proberen gassen het lasmetaal te verlaten. Vanwege de hoge stollingssnelheden kan er echter wat gas ingesloten raken. Deze insluiting hangt zowel af van de snelheid van het oplossen van het gas als van de snelheid van het stollen van het lasmetaal. Als de oplossnelheid hoog is, krijgen gasbellen de kans zich te ontwikkelen en te ontsnappen voordat het staal stolt. Als de snelheid laag is, blijft het gas in oplossing, wat porositeit vermijdt, maar andere problemen mogelijk maakt, zoals H2-geïnduceerde scheurvorming (HIC) of slechte taaiheid. Bij middelmatige snelheden kan het gas kiemen en, afhankelijk van de hoeveelheid gas die in het lasmetaal is opgelost en de lasstollingssnelheid, ontstaan bellen die vast komen te zitten. Een zeer ernstige vorm van porositeit, wormgaten genaamd, treedt op wanneer de snelheden van gasontwikkeling en stolling hetzelfde zijn, waardoor zich langwerpige gaszakken ontwikkelen in plaats van in wezen bolvormige bellen.

Tot de mogelijke bronnen van H2 behoren vocht in vloeimiddelen, koolwaterstoffen in ofwel draadtreksmeermiddelen of oppervlakteverontreinigingen in de te lassen verbinding, en waterlekken in apparatuur voor 'gasmetaalbooglassen' (GMAW). N2 wordt verzameld uit lucht die de booggebieden binnenkomt als gevolg van een slechte afscherming van de boog. Met GMAW kan dit gebeuren wanneer de gasstroomsnelheid ofwel zo laag is dat dwarsstromen de afscherming verdringen ofwel zo hoog is dat de omringende atmosfeer in het beschermgas wordt opgezogen. Met het 'shielded metal arc las' (SMAW)-proces kan dit gebeuren wanneer lassers niet voldoende bekwaam zijn of onjuiste methoden gebruiken waardoor de booglengte te groot wordt.

Onvolledige fusie kan een aantal vormen aannemen, zoals onvoldoende penetratie van gewrichten, afwezigheid van wortelfusie of gebrek aan zijwandfusie. Deze defecten kunnen worden veroorzaakt door (i) onvoldoende energietoevoer naar de las, voornamelijk onvoldoende stroom, (ii) te hoge verplaatsingssnelheid, waardoor lasmetaal voor de boog kan stromen, of (iii) onjuiste elektrodehoek of werkpositie.

Problemen met de penetratie van verbindingen en wortelfusie zijn meestal te wijten aan het gebruik van een verbindingsontwerp dat niet geschikt is voor het gebruikte lasproces of aan een veronachtzaming van de maatregelen die nodig zijn om een adequate penetratie van de boog te verkrijgen. In de meeste gevallen betekent dit dat de lasstroom te laag is. Bij de gasafgeschermde lasprocessen kan het echter betekenen dat het verkeerde beschermgas wordt gebruikt. Zo is bij argon (Ar)-rijke gasmengsels het penetratiepatroon relatief ondiep, met uitzondering van een vrij diepe centrale ‘vinger’. Helaas is deze vinger meestal niet centraal gepositioneerd en kan daarom niet worden vertrouwd. Beschermgasmengsels die rijk zijn aan helium (He) of koolstofdioxide (CO2) zijn echter in staat tot een meer uniform en dieper bruikbaar penetratiepatroon. Slechte wortelsmelting die optreedt bij het lassen van één kant vereist ofwel een wijziging in het ontwerp van de verbinding om een betere penetratie mogelijk te maken of een verandering in het lassen van beide kanten van het stalen stuk.

In de meeste gevallen treedt het ontbreken van versmelting van de zijwand tussen het lasmetaal en de verbinding op wanneer lassers niet de juiste maatregelen of controletechnieken gebruiken. Bij het GMAW-proces kan dit te wijten zijn aan het gebruik van ongepaste variaties, zoals kortsluitingoverdracht, bij het lassen van zware secties. Kortsluitoverdracht is alleen effectief bij lage energieniveaus, waardoor het zeer geschikt is voor het lassen van staalplaat of dunne plaat in alle posities. Dit komt omdat het proces is ontworpen om weinig penetratie te bieden en om lasmetaal snel te bevriezen. Om die reden wordt het lasmetaal niet versmolten met de zijwanden van verbindingen waaraan snel warmte wordt onttrokken, dat wil zeggen die dikker dan 6 mm. Zowel een sproeiboog met Ar als een begraven boog met CO2-afscherming zetten lassen af die te massief en vloeibaar zijn om in verticale of bovenliggende posities te worden ondersteund. Deze processen zijn echter zeer effectief voor het maken van lassen in vlakke of horizontale posities. Aan de andere kant is de pulsboogvariatie met Ar-rijke afscherming zeer effectief in alle posities, en biedt zowel voldoende penetratie als controle van het smeltbad om defecten veroorzaakt door slechte zijwandfusie te voorkomen.

Hete scheuren worden ook hartlijn- of stollingsscheuren genoemd en worden veroorzaakt door de afstoting van laagsmeltende bestanddelen langs de hartlijn van ingehouden lassen. Ze ontwikkelen zich onmiddellijk nadat de lassen zijn voltooid en soms tijdens het maken van de lassen. Als de lassen worden gebroken om deze scheuren bloot te leggen, blijken ze geblauwd of getint te zijn. Deze scheuren, die vaak worden veroorzaakt door zwavel (S) en fosfor (P), komen vaker voor in hogere C-gelegeerde staalsoorten. Meestal is de stalen basisplaat hun bron. De vatbaarheid voor scheuren, gebaseerd op lassamenstelling, is vergeleken met empirische vergelijkingen, zoals UCS =230 X % C + 190 X % S + 75 X % P + 45 X % Nb – 12,3 X % Si – 5,4 X % Mn – 1. In het geval dat de UCS-waarde lager is dan 10, dan is de gevoeligheid voor barsten laag, terwijl een waarde hoger dan 30 betekent dat deze gevoeligheid hoog is en een waarde tussen 10 en 30 betekent dat de lastechnieken moeten worden gecontroleerd.

Defecten, zoals hete barsten en kraterscheuren in de lasrups, treden vaker op bij lasprocessen of -technieken die een hoge verdunning (dat wil zeggen diepe penetratie) opleveren. Een andere factor die bijdraagt aan scheurvorming in de hartlijn is een scherp traanprofiel van de laskrater, wat kenmerkend is voor hoge lassnelheden. In deze situaties ontwikkelt de laskrater vaak krimpscheuren, kraterscheuren genoemd. Zowel de traankrater als de diepe penetratie worden geproduceerd met het ‘submerged arc las’ (SAW)-proces en het GMAW-proces met behulp van CO2-afscherming. Het probleem kan zich ook voordoen bij hoeklassen die erg concaaf zijn, omdat hun doorsnede misschien niet voldoende is om de dwarsspanningen te verdragen die het gevolg zijn van laskrimp.

In de meeste gevallen kan het probleem worden voorkomen door de gecombineerde S- en P-waarden onder 0,06% te houden. Bij het lassen van sterk terughoudende verbindingen met staal van hoge sterkte is echter over het algemeen een gecombineerd niveau van minder dan 0,03% noodzakelijk. Wanneer de te lassen staalsoorten overmatige hoeveelheden S of P bevatten, kunnen hete scheuren worden vermeden door (i) laspraktijken of technieken te gebruiken die niet diep doordringen, (ii) verplaatsingssnelheden te selecteren die voldoende laag zijn om de vorming van scheuren te voorkomen druppelkraters, (iii) het verschaffen van convexe kraalprofielen, en (iv) het vullen van de kraters aan het einde van elke kraal.

Lamelscheuring treedt op in de stalen basisplaat wanneer deze door de dikte wordt belast en wordt normaal gesproken net onder de HAZ aangetroffen. Het wordt geassocieerd met gestreepte staalsoorten die dunne lagen insluitsels bevatten die zich onder de stalen plaatoppervlakken bevinden. Als het vuile staal moet worden gebruikt, kan het probleem worden voorkomen door het ontwerp van de verbinding te wijzigen om de spanning door de dikte van de staalplaat bij de las te minimaliseren.

Een ondersnijding is een onregelmatige guts die meestal wordt aangetroffen in de bovenste teen van een horizontale hoeklas. De stalen basisplaat in dat deel van de las wordt gesmolten door de boog, maar niet opnieuw gevuld door het lasmetaal. Meestal wordt dit defect veroorzaakt door onjuist geselecteerde lasomstandigheden, zoals de elektrodehoek, verplaatsingssnelheid en lasstroom. De kans hierop is groter wanneer wordt geprobeerd hoeklassen te maken met poten die langer zijn dan 8 mm. Met het GMAW-proces kan het ook voorkomen bij gebruik van een Ar-schild dat minder dan 2% zuurstof (O2) bevat. Ondersnijding kan ook worden gevonden in lassen die in verticale positie zijn gemaakt, waar het over het algemeen wordt toegeschreven aan overmatig weven.

Een overlap, ook wel rollover genoemd, wordt meestal geassocieerd met hoeklassen en kan worden gevonden wanneer de lasstroom te laag is om de stalen basisplaat goed te smelten of wanneer de rijsnelheid te laag is om de hoeveelheid metaal die wordt afgezet te accepteren. Slechte behandeling van de elektrode tijdens het SMAW-proces kan ook een factor zijn.

Insluitingen worden geproduceerd door slakken die tussen laspassages worden opgesloten. Ze ontstaan als stukjes niet-versmolten vloeimiddel die in een verbinding kunnen worden opgesloten, of als slak die voor de boog kan stromen en wordt bedekt door de las, of als gestolde slak die niet is verwijderd tussen laspassages, of als zware walshuid die niet vóór het lassen uit een verbinding is verwijderd. Het probleem komt het meest voor bij het SMAW-proces, omdat het kan worden verergerd door slechte controletechnieken van de kant van de lasser. De aanwezigheid van insluitsels kan worden verwacht bij het lassen over sterk gekroonde of ruwe lassen, aangezien hun randen moeilijk schoon te maken zijn tussen de passages of door te dringen tijdens het lassen. Preventie is mogelijk door (i) een lasser te trainen om een las met een nauwkeurig vlak profiel af te zetten, (ii) lassen te positioneren om een hogere energie en meer vloeibare afzettingen mogelijk te maken, (iii) het voorkomen van de ontwikkeling van roest tussen de passages, en (iv) ervoor zorgen dat de lassen goed geconditioneerd zijn tussen de passages door te reinigen of te slijpen.

Door waterstof geïnduceerd kraken

Waterstof-geïnduceerd kraken (HIC) is een fenomeen dat voornamelijk wordt geassocieerd met lassen in laaggelegeerde staalsoorten. De factoren die bijdragen aan HIC zijn (i) aanwezigheid van H2, (ii) hoge trekspanning, (iii) gevoelige microstructuren, (iv) temperaturen tussen ongeveer 200 ° C en -100 ° C, en (v) tijd. Bij lagere sterkteniveaus (ongeveer 490 N/sq mm) wordt HIC normaal gezien waargenomen als longitudinale scheuren in de HAZ van het basisstaal, vaak barsten onder de hiel genoemd. Bij hogere sterkteniveaus (ongeveer 830 N/sq mm en hoger) kunnen ook dwarsscheuren in het lasmetaal optreden.

De vaak gebruikte uitdrukking 'H2-brosheid' suggereert dat H2 de taaiheid van lassen schaadt, maar de term is een verkeerde benaming. Impacttesten op materiaal dat uit het gebied tussen scheuren is verwijderd, hebben aangetoond dat het materiaal een taaiheid vertoont die equivalent is aan lassen die zijn gemaakt in afwezigheid van H2 en natuurlijk scheuren. De treksterkte kan echter worden verminderd omdat HIC kan optreden terwijl de trekproef aan de gang is, waardoor het dwarsdoorsnede-oppervlak van het testmonster wordt verkleind. Het resulterende defect in het gebroken oppervlak wordt 'fish-eye' genoemd. Koudscheuren is een andere uitdrukking die is gebruikt om deze scheuren te onderscheiden van de hete scheuren die worden aangetroffen in lasmetaal en worden geproduceerd door laagsmeltende bestanddelen die tijdens het stollen scheiden. Vertraagd kraken is een andere term die wordt gebruikt. Het is beschrijvend omdat HIC mogelijk dagen of weken niet optreedt. Wanneer HIC wordt verwacht, worden lassen vaak een week of langer niet röntgenologisch gemaakt om de scheuren te laten ontstaan.

Mechanisme

Waterstof is een universele onzuiverheid in alle booglasprocessen. Het komt voor in het water dat niet kan worden vermeden in fluxen, in de organische smeermiddelen op de oppervlakken van lasdraden, in het vuil dat zich verzamelt in lasverbindingen en in het vocht in de lucht dat in de boogstroom kan worden opgezogen. H2 heeft een hogere oplosbaarheid in vloeibaar Fe dan in vast Fe, en de oplosbaarheid ervan neemt ook af met de temperatuur in het vaste Fe. De oplosbaarheid van H2 in Fe is een functie van de temperatuur.

De oplosbaarheid boven de liquidus bij 1500 deg C is ongeveer 30 ppm (parts per million) per gewicht, maar ongeveer 8 ppm in de vaste toestand. Bij 400 ° C daalt de oplosbaarheid tot minder dan 1 ppm. De stollingssnelheid van het lasmetaal is zeer hoog en als resultaat blijft de H2 die in het gesmolten lasmetaal is opgelost, behouden. Hoewel H2 dat als gas ontsnapt, vaak wordt opgesloten in de vorm van kleine belletjes of de porositeit van het lasmetaal, blijft er een aanzienlijke hoeveelheid in het gestolde lasmetaal achter als oververzadigd H2. Het residu lijkt misschien onbeduidend, maar het moet worden erkend dat slechts 1 ppm H2 scheurproblemen kan veroorzaken in staal met een hoge sterkte.

Tijdens het afkoelinterval diffundeert de atomaire H2 snel, waarbij een deel in de las HAZ gaat, een deel naar de lucht ontsnapt en de rest in het lasmetaal blijft. Onder de juiste omstandigheden zoeken deze zeer mobiele atomen naar scheuren en discontinuïteiten in het metaalrooster en concentreren ze zich op die punten. Samen met de restspanningen in het rooster die het gevolg zijn van externe beperking en volumeveranderingen veroorzaakt door stolling en transformatie in vaste toestand, vergroot de H2 de discontinuïteiten om microscheuren te vormen. De gelokaliseerde spanningen worden abrupt verlicht wanneer de atomen de scheuren binnendringen en als moleculen vast komen te zitten. De resulterende microscheurtjes, die scherpe punten hebben, zijn ook gekoppeld aan hoge spanningsconcentraties waarbij extra atomen worden verzameld. Deze spanningen worden opgebouwd totdat ook zij worden verlicht als de scheur wordt uitgebreid. Dit proces van spanningsopbouw en verlichting door scheurvorming gaat door totdat (i) het dwarsdoorsnede-oppervlak voldoende is verkleind om breuk te veroorzaken, (ii) H2 ontsnapt in een voldoende hoeveelheid om de concentratie te verlagen tot onder het niveau dat nodig is om scheurvorming te laten plaatsvinden, en (iii) scheuren onder de hiel hebben de restspanningen in de las verminderd tot onder het niveau dat nodig is om het barsten te laten voortduren.

HIC ontstaat niet spontaan, maar als discrete stappen. Het stapsgewijze verloop kan akoestisch worden waargenomen. In kleine exemplaren kan de voortgang ervan ook worden gevolgd door veranderingen in weerstand te meten. De monitoring geeft de veranderingen in weerstand weer die optreden nadat het proces van HIC begint, evenals de manier waarop HIC stap voor stap vordert totdat het faalt. De monitoring toont ook de gevoeligheid van HIC voor het niveau van externe stress. Falen treedt snel op wanneer de spanning op een monster de treksterkte (TS) overschrijdt, ongeacht of er H2 aanwezig is. Wanneer er echter voldoende H2 aanwezig is, kan schade die wordt veroorzaakt door HIC worden geïnitieerd met spanningen die ver onder de TS liggen. Met voldoende H2 en tijd kan HIC storingen veroorzaken. Normaal gesproken neemt de tijd die nodig is voor het initiëren van de scheuren en het leiden tot falen toe naarmate de spanning wordt verminderd.

Het is belangrijk om te weten dat HIC niet optreedt onder een kritische spanning. Naast de uitgeoefende spanning speelt ook de hoeveelheid H2 opgelost in het staal een belangrijke rol. Met toenemende H2 is er minder stress nodig om HIC te starten, en ook de tijd die nodig is voor de initiatie ervan wordt verminderd. De interactie van deze twee variabelen, spanning en H2 laat zien dat zowel de tijd om HIC te starten als de kritische spanning waaronder geen falen optreedt, omgekeerd evenredig is met de hoeveelheid H2 die in het staal aanwezig is.

De derde variabele die HIC beïnvloedt, is de microstructuur van het staal (het lasmetaal of de HAZ). Samengevoegd martensiet, dat voorkomt in staal met een hoger C-gehalte (meer dan ongeveer 0,3% C), is meestal erg moeilijk, hoewel het probleem kan optreden bij alle naaldvormige microstructuren, inclusief het bainiet. Deze veronderstelling kan onjuist zijn, aangezien de naaldvormige microstructuren typisch zijn voor staalsoorten met hoge sterkte, en hogere spanningen op zichzelf een verzwarende factor bij HIC zijn. Staal met een relatief tolerante microstructuur kan echter een hogere kritische spanning vertonen dan sterker staal met een gevoelige microstructuur. Normaal gesproken is het sterkere staal gevoeliger voor H2 met betrekking tot zowel een eerdere initiatietijd voor HIC als een lagere kritische spanning. Dergelijke gedragsverschillen zijn waargenomen tussen martensitische staalsoorten met hoge sterkte en zwakkere bainitische staalsoorten.

Inclusies zijn ook belangrijk. De taaiheid van HSLA-staal wordt aangetast door onzuiverheden, vooral in de vorm van insluitsels. Omdat insluitsels echter kunnen dienen als putten voor H2-atomen, kunnen ze ook een gunstig effect hebben. Om deze reden is aangetoond dat sommige staalsoorten met een zeer hoge zuiverheid verrassend gevoelig zijn voor HIC. Er kan niet worden geconcludeerd dat lassen uitwendig moeten worden belast om HIC te ontwikkelen. De differentiële krimp die gepaard gaat met smeltlassen veroorzaakt altijd restspanningen in lasverbindingen, en, met zeldzame uitzonderingen, zijn die spanningen ten minste gelijk aan de YS van de zwakste component van de verbinding. Aangezien de meeste lasmetalen sterker zijn dan het basisstaal, liggen de restspanningen dicht bij de YS van de basisstaalplaat. Vaak is het mogelijk om de ontwikkeling van HIC in kritieke constructies te minimaliseren door een zwakker of onvoldoende passend lasmetaal te kiezen om de restspanningen zo laag mogelijk te houden. Bij sommige toepassingen, zoals die waarbij sprake is van vermoeidheid, kan een zwakkere maar degelijke structuur geschikter zijn dan een die HIC bevat. Gezien een gevoelige microstructuur en voldoende H2 kan de kritische spanning echter zeer laag zijn, wat aanzienlijk minder is dan typische restspanningen. Daarom, als HIC een probleem is, ontwikkelt het zich in de meeste gevallen voordat een gelaste structuur het fabricagegebied verlaat.

Een andere belangrijke observatie is dat het mechanisme van HIC wordt beïnvloed door temperatuur. De kans op HIC is minimaal bij temperaturen boven de 200°C. Bij hogere temperaturen is de H2-diffusiesnelheid erg hoog, zodat de atomen zich kunnen concentreren op roosterdefecten of andere scherpe onderbrekingen in de las. Aangezien de mobiliteit van H2 in wezen nihil is, is het onwaarschijnlijk dat HIC optreedt in lassen die onder -130 graden Celsius worden gekoeld.

Controle van HIC

Bij het overwegen van de metallurgische vereisten voor HIC, is het duidelijk dat een aantal benaderingen kan worden gevolgd om het optreden ervan te voorkomen. Deze eisen omvatten onder meer vermindering van de restspanningen die verband houden met een lasverbinding. Dit zijn (i) het vermijden van naaldvormige microstructuren in het lasmetaal en HAZ of ten minste het selecteren van die microstructuren die bainitisch zijn in plaats van martensitisch, (ii) vermindering van de hoeveelheid H2 opgelost in het lasmetaal tijdens het lassen, of ( iii) H2 laten ontsnappen voordat het schade kan veroorzaken. De meest geschikte van deze benaderingen hangt af van de grootte van het te lassen onderdeel, de benodigde mechanische eigenschappen, de voorziene service, het te gebruiken lasproces en de kostenbeperkingen. In de meeste gevallen moeten compromissen worden gesloten en een combinatie van deze benaderingen is mogelijk het meest kosteneffectief.

Zoals eerder vermeld, zijn de restspanningen in lassen meestal gelijk aan de YS van het zwakste materiaal in de verbinding. In een verbindingsconfiguratie die hoge triaxiale spanning introduceert, kan de restspanning aanzienlijk hoger zijn dan de YS. Hoewel ontwerpers zelden zwakkere materialen gebruiken alleen om restspanningen te verminderen, moet worden erkend dat HIC een significant effect kan hebben op de vermoeiingslevensduur van een constructie. Om zwakker staal te accommoderen, kan een acceptabeler compromis zijn om de las opnieuw te ontwerpen om dikkere secties op te nemen. Er kunnen echter andere benaderingen worden gevolgd om ten volle te profiteren van de sterkte die beschikbaar is in laaggelegeerd staal zonder HIC te veroorzaken.

Aangezien het veranderen van de microstructuur van het lasmetaal of de HAZ een verre mogelijkheid is, moet, tenzij er de mogelijkheid is om ander staal te selecteren, het staalmateriaal worden gekozen dat het meest tolerant is voor HIC. Een andere methode voor het verminderen van de restspanningen in de las is het toepassen van een warmtebehandeling na het lassen bij een temperatuur die lager is dan de kritische temperatuur. Omdat het staal bij hogere temperatuur zwakker is, is een substantiële vermindering van de restspanning mogelijk door de las te verhitten tot een temperatuur waarbij plastisch vloeien kan optreden. Voor staal met een getemperde martensietstructuur is de meest geschikte keuze voor deze warmtebehandeling bij of net onder de oorspronkelijke tempertemperatuur, die over het algemeen dicht bij 620 ° C ligt. Deze behandeling wordt spanningsontlastingsgloeien (SRA) genoemd. For this treatment to be effective, the weldment is to be kept in a suitably large furnace before its temperature drops below 200 deg C and then, to prevent difficulties related with distortion, heated and cooled slowly. Considering the temperature and time required for the SRA treatment, it is obvious that all of the diffusible H2 in the weld will escape. However, unless the stresses in a weld are to be relieved for reasons other than the avoidance of HIC, SRA can prove to be a very costly option. Post-heating also has a place in the scheme of preventing HIC. It is not necessary to reheat weldment to temperatures which are much higher than 200 deg C in order to accelerate the escape of H2 and still avoid the temperature range within which HIC is likely to occur. Such thermal treatments are good for welded components which are small enough to be preheated in a furnace prior to welding and returned to the furnace immediately after welding for a period of time which allows all of the H2 to escape. This approach is mainly important for very high strength alloy steel, which is very sensitive to cracking problem connected with H2.

Similar result is possible by slowing the rate at which weld is allowed to cool after welding. This provides more time for H2 to escape before temperatures drops below 200 deg C. Retarding the cooling rate also allows the transformation of austenite to softer microstructures that are less sensitive to HIC.

The cooling rate of arc welds is affected mainly by three factors namely (i) the temperature of the joint before welding begins, (ii) the arc energy input during welding, and (iii) the joint thickness. The initial temperature can be the ambient temperature of the area where the steel has been stored, or the temperature to which the weldment has been heated as the result of a previous weld by external methods (the inter-pass temperature), or the temperature to which the joint had been heated (the preheat temperature). As preheat temperature is increased, the cooling rate decreases. The arc energy input is defined by the electrical energy dissipated by the arc and the speed at which the arc is moved along the joint. Higher arc energy input retards the cooling rate.

The joint thickness also affects cooling rate since most of the heat entering the joint is extracted by conduction into the body of the weldment. Conduction is at a maximum with three-dimensional cooling. This occurs when the joint is thicker than around 25 mm. Conduction is less effective in thinner sections, which means that the weld cooling rate is inversely proportional to the thickness. Though the cooling rate of thin section is also influenced by radiation and convection, the effect is much less pronounced than that of conduction.

The variables described above can be incorporated into a single equation which allows calculations to be made of the rate at which weld cools at a specific temperature. CRt =K [(T-To)2 /E] where CRt is the cooling rate at temperature T, K is a constant of proportionality (including an adjustment for the steel thickness, if it is thinner than 25 mm), To is the preheat or inter-pass temperature, and E is the arc energy input, which is calculated as E=VI/S where V is the arc voltage, I is the welding current, and S is the arc travel speed. By combining the above two equations, a general expression for cooling rate is obtained which is CRt=K [(T-To)2*S/VI]. This equation has been developed for the purpose of predicting weld and HAZ microstructure in conjunction with continuous-cooling transformation diagram. This diagram allows the determination of the cooling rates above which strong martensite or bainite are ensured or below which they can be avoided. The same equation can be used to calculate the cooling rate at temperature critical to the evolution of H2 and the avoidance of HIC.

The adjustment of welding procedures is accomplished by varying the current or the travel speed. Voltage is a strongly dependent variable which is determined by (i) the welding process, (ii) the characteristics of the electrodes, fluxes, or shielding gases, and (iii) the current. It is not to be viewed as a variable with which to control weld cooling rate.

The other method of retarding cooling rate, which is possibly the most common method, is to control the preheat temperature or inter-pass temperature of the joint prior to welding. Relatively small changes in these temperatures can exert strong effect on cooling rate at temperature around 200 deg C, which is critical with regard to the onset of HIC. As an example, by increasing the preheat temperature from 20 deg C to 100 deg C, the cooling rate at 200 deg C is reduced by around one third. By preheating to 150 deg C, the cooling rate is reduced by a factor of around ten, which is a very significant amount when fabricating high strength steel which has little tolerance to HIC.

Preheating is rather costly. It can affect the weld microstructure and can make working conditions intolerable for the welder. However, preheating is vital for reducing HIC. Preheat affects the lower critical stress in the HAZ of high strength steel when welded with a covered electrode. The ultimate TS of this high strength steel is around 750 N/sq mm. Yet, with a 25 deg C preheat which is the room temperature; failure is caused by HIC in less than 10 min at a stress level of around 490 N/sq mm. The lower critical stress below which failure does not occur is around 415 N/sq mm. By preheating to a temperature of 120 deg C, the critical stress is increased to 620 N/sq mm, which is around the YS of the high strength steel, but still considered unsafe. To avoid HIC entirely, under the conditions used to produce the weld, the preheat temperature need to be higher than 150 deg C.

A number of approaches have been used to select the most appropriate temperature for preheating steel for the avoidance of HIC. Some approaches rely on empirically derived tables which list the steels and recommended welding measures, including those for preheat and post-heat. Another relates cracking tendencies quantitatively to the hardenability of the steel, calculating it on the basis of the CE. One such formula for CE is given by the equation CE =C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4.

For application which involves weld to be made with covered electrode, the recommended preheat temperature for steels having different CEs although show a considerable scatter, yet the overall trend demonstrates a linear relationship between the CE and the preheat temperature. For a quick approximation of the required preheat, the relationship To =200 CE can be used, where To is in deg C. For including the scatter band which incorporates all of the data points, a more-precise interaction between the CE and the preheat temperature can be shown by relationship To =210 CE (+15 to -45). The scatter band of 60 deg C is quite large, which suggests that the upper portion be used for selecting suitable preheat temperatures with which to avoid potential problems. However, if metallurgical softening needs to be avoided, then the most appropriate course of action is to rely on laboratory trials for determining the minimum effective level of preheat. Of course, such a determination needs that the energy input, the thickness of the joint, and the welding process is also to be considered.

Measurement of H2

Direct measurement of H2 in weld metal is difficult. Unless good care is taken to stop its escape from a weld before an analysis can be made, the amount measured is not generally the representative of that which might have caused a crack to develop. This means that sample is to be planned to be analyzed quickly or super-cooled in liquid nitrogen (N2) to stop the diffusion of H2 while awaiting analysis. The technique recommended by the American Welding Society (AWS) measures the volume of H2 gas which escapes from a test weld which is around 75 mm long. It is collected in either a eudiometer tube (in a mercury or glycerine bath) or in the isolation chamber of a gas chromatograph.

Indirect methods also have been used by measuring the sources of the H2. For wires used in the GMAW and SAW processes, this can be done by measuring the hydrocarbons on their surface. Mass spectrometry can be used for the analysis. For the SMAW and SAW processes, the moisture adsorbed in the fluxes can be determined. Often, this is done by measuring weight loss after drying at high temperatures of around 400 deg C to 425 deg C. The issue related with indirect measurements is that the efficiency of transfer of the H2 to the weld from the wires or fluxes is difficult to predict. It is normally dependent on the welding technique. Hence, empirical results are used to relate the amount of H2 present in the welding materials to the HIC in the weldment. For this reason, a comparison among processes becomes very difficult. However, even the measurements of gas evolution can be faulted, since only the diffusible H2 is measured. Some remains in solution and some are trapped within weld defects or inclusions.

Importance of welding process

The arc welding process needs a source of filler material and methods for protecting and controlling the arc and the deposited metal. In most of the cases, the filler material is provided in the form of rods, continuous wires, or continuous tubes. The surface of all of these materials is contaminated with residue of H2 rich drawing lubricant. In the GMAW process, a shield gas is used for protection. For cored wire, a combination of shield gases and fluxes are used. The submerged arc and covered electrode techniques involve only fluxes. All of the fluxes are sources of chemically combined or adsorbed water. The quantity of H2 dissolved in weld metal can vary, not only between but within processes.

Of all of the arc welding processes using consumable electrode, the GMAW process is associated with the lowest H2 levels, the primary source being residual drawing lubricant on the wire surface. Totally dry wire is unacceptable, because it is difficult to feed. The amount of residual lubricant generally is not a problem with steel having YS less than 520 N/sq mm. However, as the YS approaches 620 N/sq mm, the residual lubricant becomes a potentially important factor if HIC is to be avoided, unless relatively high preheat temperature can be used. When the YS exceeds 830 N/sq mm, the residual lubricant is to be kept as low as possible.

The importance of the residues is reflected by the effects of H2 on HIC in welds which have YS of 930 N/sq mm and which need to be minimized by controlling the cooling rate. In this case, the cooling rate is determined at 540 deg C, a temperature close to that at which the weld metal transforms from austenite to martensite. At the relatively rapid cooling rate of around 30 deg C/second, 4 ppm of H2 on the wire surface is shown to have caused HIC. To be securely free of HIC, the H2 is to be maintained at level below 3 ppm. By adjusting the welding technique, preheat temperature, or both, in order to retard the cooling rate at 540 deg C to less than 20 deg C/second, the tolerance for H2 on the wire can be increased to 5 ppm.

As stated under H2 measurements, it is difficult to predict the amount of H2 which gets transferred to a weld from surface contaminants that are decomposed in the arc (or before reaching the arc), mainly when the level is measured in single digit ppm. This level is so low as to prevent the use of gas evolution technique for the measurement of the H2. The higher tolerance for wire surface contaminants at lower cooling rate can be due as much to the softer microstructure as it is to the escape of H2. To retain high strength, the higher cooling rate is necessary. Usually there is a very sudden drop in strength as the cooling rate drops below 10 deg C/second. Obviously, to obtain the strongest possible weld without encountering HIC, it is necessary to minimize the presence of any contaminants that contain H2.

The achievement of very low level of H2 is not possible with any of the other arc welding processes, because they need fluxes instead of shield gases for protection. Fluxes can absorb water. There is the importance of moisture in a submerged arc flux on the cracking sensitivity of a weld metal which has YS of 830 N/sq mm. It shows that diffusible H2 level as low as 7 milli-litres/100 grams can drop the critical strength to 105 N/sq mm (H2 content of 1 ppm is equivalent to 1.11 milli- litres/100 grams). Even baking the flux to reduce the weld-diffusible H2 below 2 milli-litres/100 grams does not eliminate HIC. The critical stress remains below 415 N/sq mm. It is obvious that the welding conditions used for the submerged arc weld are not acceptable. Either the steel is unusually sensitive to H2 or the flux used is not capable of being dried sufficiently to reduce H2 contamination.

Similar HIC problem is encountered in the SMAW process when weld strength exceeds 480 N/sq mm. For this reason, low H2 electrode has been developed specifically to minimize, if not prevent, the problem. Low H2 electrode coating is formulated without any organic material. This low H2 coating is baked at temperature exceeding 430 deg C to reduce residual moisture to a level of around 0.1 %. This is nearly the lowest practicable level, since the absence of moisture in a coating tends to make it brittle. The effect of baking on the residual moisture during initial manufacture shows that even with careful control of formulation and baking, the moisture level of covered electrode coating cannot be reduced to levels sufficiently low to prevent HIC in steel having YS higher than 830 N/sq mm.

The moisture in low H2 electrodes usually is specified as 0.2 % max. This moisture level is what is expected to be found in coatings of commercial low H2 electrodes, immediately after being removed from hermetically sealed containers. However, if exposed to humid, warm air, thee electrode coating reabsorbs moisture. The rate of moisture pickup depends on the constituents in the coating. In some cases, reabsorbed moisture can reach levels exceeding 1 %. For this reason, electrodes are to be stored in heated ovens on hot and humid days and exposed to shop atmospheres only for short times.

Moisture-resistant coating has been developed to counter the reabsorption problem. Although the coating is quite safe when exposed to the relatively cool and moderately humid atmosphere indicated, extra precaution is necessary when welding in tropical conditions. It is possible to salvage electrodes which have become ‘wet’ by re-baking them at temperatures which approach those used during their manufacture. Drying time of around 1 hour is typically needed to recondition electrodes at around 400 deg C to 425 deg C. Although re-baking can salvage electrodes which are inadvertently exposed to moist conditions, the process is not to be repeated since the covered electrodes are alloyed with metal powders which can be oxidized during re-baking operations. Hence, the resulting alloys are leaner and weaker.

Re-baking causes a loss in both Mn and Si content of the weld metal, resulting in a drop in the weld YS. This happens with very controlled re-baking. Unfortunately, the same care is not always taken in shop atmospheres. Significantly greater losses in the Mn and Si contents, as well as mechanical properties, can be expected.

Productieproces

- Lasbaarheid tussen titaniumlegering en roestvrij staal

- Factoren die de standtijd beïnvloeden bij het bewerken van koolstofstaal en gelegeerd staal

- Inclusions, Inclusion Engineering en Clean Steels

- Door warmte aangetaste zone en lasmetaaleigenschappen bij het lassen van staal

- Technologieën voor koolstofafvang en -opslag

- Smeden van koolstof- en gelegeerd staal

- Corrosie in koolstofstaal

- Waterstof en decarbonisatie van staalproductie

- Wat is koolstofbooglassen? - Apparatuur en werken?

- Verschil tussen lassen en solderen

- Toepassingen, voor- en nadelen van TIG-lassen