Verbrandingssysteem van een opwarmoven

Verbrandingssysteem van een opwarmoven

De belangrijkste functie van een herverhittingsoven is om de temperatuur van de halffabrikaten (knuppels, bloemen, plakken of rondes) typisch te verhogen tot temperaturen tussen 1000 ° C en 1250 ° C, totdat het plastisch genoeg is om te worden gerold tot de gewenste doorsnede, grootte of vorm in de warmwalserij. Om metallurgische en productiviteitsredenen moet de heropwarmoven ook voldoen aan specifieke eisen en doelstellingen met betrekking tot de verwarmingssnelheden. In de herverhittingsoven is er een continue stroom materiaal dat tijdens het transport door de oven tot de gewenste temperatuur wordt verwarmd.

Warmwalsbewerkingen vereisen opnieuw verhitte halffabrikaten van hoge kwaliteit tegen de laagst mogelijke kosten en tegen de optimale productiesnelheid van de walserij. De herverhittingsovens die worden gebruikt voor het verwarmen van de halffabrikaten in een warmwalserij verbruiken een grote hoeveelheid energie en genereren tegelijkertijd een grote hoeveelheid verontreinigende stoffen. Daarom is er een noodzaak om te kijken naar manieren om het energieverbruik en de verontreinigende stoffen en dus de kosten te verminderen. Dit kan worden gedaan door het brandstofverbruik van de opwarmovens te verbeteren.

Het verbrandingssysteem van de naverwarmingsoven heeft een grote invloed op zowel de kwaliteit van het naverwarmde halffabrikaat als op de hoeveelheid brandstof die nodig is voor de naverwarming. De belangrijkste verwachtingen van een heropwarmingsoven zijn niet alleen om de uitstoot van verontreinigende stoffen en het energieverbruik te verlagen, maar ook om de verbeterde hoge kwaliteit van het verwarmde staalproduct, betrouwbaarheid, uniforme temperatuur, warmtestroom en veiligheid van de apparatuur en personeel. Dit zijn allemaal de belangrijkste factoren die een aanzienlijk effect hebben op het verbrandingssysteem van de naverwarmingsoven.

De drie basisdingen die nodig zijn om de verbranding te starten en in stand te houden, zijn (i) brandstof, (ii) zuurstof en (iii) voldoende energie voor ontsteking. Het verbrandingsproces is het meest efficiënt als brandstof en zuurstof elkaar kunnen ontmoeten en zonder enige beperking kunnen reageren. In praktische verwarmingstoepassingen is het echter niet voldoende om alleen rekening te houden met de efficiënte verbranding, maar ook met de aspecten van warmteoverdracht. Hieronder volgen de belangrijke parameters voor een verbrandingssysteem in de opwarmoven.

- Hoeveelheid van de warmte die aan het ladingsmateriaal moet worden afgegeven.

- Het genereren van warmte in de oven was niet alleen nodig om het ladingsmateriaal te verwarmen, maar ook om alle warmteverliezen te overwinnen.

- Overdracht van een deel van de beschikbare warmte van de ovengassen naar het oppervlak van het verwarmingsmateriaal.

- Gelijkmaken van de temperatuur in het ladingsmateriaal.

- Verlies van warmte van de oven door de deuren en muren enz.

- Warmte gedragen door de uitlaatgassen.

- Emissies van verontreinigende stoffen (bijv. NOx enz.) veroorzaakt door de uitlaatgassen.

Lucht bestaande uit zuurstof verdund met 78% stikstof en 1% argon biedt geen optimale omstandigheden voor verbranding en warmteoverdracht. De stikstof in de lucht wordt tijdens het verbrandingsproces verwarmd en om het verlies van energie die aan de stikstof wordt overgedragen te voorkomen, moet deze energie worden teruggewonnen om brandstof te besparen.

Warmte wordt overgedragen op een vast productoppervlak door convectie, geleiding en straling. De warmteoverdracht in het product is alleen door geleiding. Dit houdt in dat het productoppervlak, dat in de loop van de tijd verandert bij verhitting, de afmetingen en het materiaal van de halffabrikaten belangrijk zijn, evenals de interne afmetingen van de oven.

Voor een efficiënte en gelijkmatige verwarming zijn de gassamenstelling en het stromingspatroon in de oven van belang. Een traditionele, niet-optimaliserende verwarmingsstrategie lijkt misschien voldoende onder stabiele omstandigheden, maar biedt geen optimale kwaliteit en kostenprestaties wanneer er sprake is van onderbrekingen in de productie, variatie in de productkwaliteiten of -afmetingen, of variatie in de beoogde uitvaltemperaturen. In de huidige situatie is er een oplossing nodig om onder alle omstandigheden de hoogste kwaliteit en de laagste kosten te kunnen verwarmen met een minimale impact op het milieu.

Vanwege de opwarming van de aarde vereisen strikte milieuregelgevingen tegenwoordig het minimaliseren van specifiek brandstofverbruik en tegelijkertijd het verminderen van verontreinigende stoffen, waaronder stikstofoxiden (NOx). Tegenstrijdige doelstellingen van minimaal energieverbruik en uitstoot van verontreinigende stoffen, terwijl tegelijkertijd wordt voldaan aan de productievereiste, vormen een uitdaging voor zowel de operators als de leveranciers van apparatuur om elke beschikbare technologie te gebruiken om energiezuinige, milieuvriendelijke verbrandingssystemen in de herverwarmingsovens te ontwerpen.

Bij conventionele branderontwerpen zijn deze twee doelen vaak tegenstrijdig. Met behulp van de nieuwste technologie en branderontwerpen met diffuse vlamverbrandingstechnieken wordt nu echter een hoog rendement bereikt via voorverwarmde verbrandingslucht met dienovereenkomstig lage NOx-emissies.

Er zijn veel soorten heropwarmovens die in de staalfabrieken in bedrijf zijn. De structuur van een opwarmoven bestaat uit verschillende zones. De heropwarmovens zijn normaal ontworpen met meerdere verwarmingszones, namelijk (i) voorverwarmingszone, (ii) verwarmingszones en (iii) weekzones. De halffabrikaten van staal worden naar de voorverwarmzone gevoerd en langzaam achtereenvolgens door de verwarmings- en weekzones bewogen. De stalen stukken worden ruwweg in de voorverwarm- en verwarmingszones verwarmd tot de doeltemperatuur en worden geweekt in de weekzone om de uniforme temperatuur te behouden door de stalen stukken, die voornamelijk worden verwarmd door stralingswarmteoverdracht van omringend gas. Elke zone heeft een ander doel en de zones hebben typisch onafhankelijke brandercontroles, hoewel de verbrandingsproducten door de vorige zones bewegen om het rookkanaal te verlaten. De lucht-brandstofverhouding wordt typisch ingesteld met de bedoeling om een gewenst niveau van overtollige zuurstof in het rookgas te produceren. Het doel is om ervoor te zorgen dat alle brandstof wordt verbrand in de heropwarmingsoven, maar tegelijkertijd om overmatige verbrandingslucht te vermijden, wat de verwarmingsefficiëntie van de oven vermindert.

De constructie met meerdere zones van de herverhittingsovens maakt het optimaliseren van de verbranding erg moeilijk vanwege de interactie tussen de zones, de voortdurend veranderende productvereisten, de veranderende extractiesnelheid en de handeling van het extraheren van de staven zelf. Er zijn veel problemen die een afwijking in het eindresultaat kunnen veroorzaken. Enkele van deze problemen zijn als volgt.

- Onnauwkeurige meting van gas of lucht

- Veranderingen in de luchtvochtigheid

- Aanzienlijke hoeveelheden brandstof of zuurstof migreren vanuit een andere zone van de oven

- In het geval van voorverwarmde lucht via recuperatoren kunnen er (i) lekken in leidingen of recuperatoren zijn, (ii) temperatuurcorrectiefactoren buiten de kalibratie, en (iii) seizoensvariaties

- Slijtage of schade aan klep en aandrijvingen

- Lekken in oven

Verder, gebaseerd op het vermogen van de brander en de gewenste niveaus van overtollige zuurstof, is een vaste stoichiometrische verhouding vereist voor elke zone. De verhoudingen kunnen om de volgende twee redenen van zone tot zone verschillen.

- De gewenste overtollige zuurstof kan per zone verschillen vanwege de relatie tussen zuurstofgehalte, temperatuur en kalkaanslag.

- Stoichiometrie moet mogelijk worden aangepast voor verschillende afschakelsnelheden van de brander vanwege de mengmogelijkheden van de branders.

Normaal gesproken weet de bediener van de heropwarmingsoven niet of de zuurstof zich op of nabij het gewenste instelpunt bevindt, omdat er geen realtime procesfeedback is. De gevolgen van het gebruik van een oven met deze mate van onzekerheid kunnen aanzienlijk zijn. Gezien de branderreacties en theoretische verbrandingsproducten, kunnen er mogelijkheden zijn wanneer de stoichiometrie afwijkt van het instelpunt. Als het werkelijke zuurstofgehalte in het rookgas het instelpunt overschrijdt, wordt de efficiëntie verminderd, waardoor onnodige brandstofkosten ontstaan. Als het werkelijke zuurstofniveau lager is dan het instelpunt, nemen de koolstofmonooxideniveaus toe, wat zowel een onveilige bedrijfssituatie als een verminderde efficiëntie veroorzaakt doordat onverbrande brandstof de oven verlaat. Bovendien passen de lucht-brandstofverhoudingsregelaars in de opwarmovens voortdurend hun instelpunten aan om te voldoen aan de veranderende ovenbehoeften en dus verandert ook de oxidatietoestand altijd. In de praktijk ervaart de herverhittingsoven een zekere mate van onvolledige verbranding. Er zijn verschillende problemen die bijdragen aan een slechte menging. Deze problemen worden hieronder gegeven.

- Branderefficiëntie

- Afwijzen

- Lucht- en brandstofsnelheden ongeëvenaard

- Verhoudingsregeling niet aangepast

- Oven lekt

Onvolledige verbranding door slecht mengen kan ook leiden tot het naast elkaar bestaan van koolmonoxide en zuurstof. In de praktijk is het gebruikelijk om zowel koolmonoxide als zuurstof aanwezig te hebben. Daarom vereist een optimale werking van een naverwarmingsoven realtime verbrandingsproductgegevens met de geschikte sensoren.

Een recuperator wordt normaal gesproken gebruikt in de opwarmovens als een afvalwarmteterugwinningseenheid om een hoog thermisch rendement en energiebesparing te realiseren. De teruggewonnen restwarmte wordt gebruikt om de verbrandingslucht voor te verwarmen, die vervolgens naar een brander wordt gevoerd. De voorverwarmde lucht resulteert in energiebesparing en goede verbrandingsprestaties. De nadelen waren echter het inbouwen van een grootschalig warmteterugwinningssysteem voor restwarmte. Bovendien is de temperatuur van de voorverwarmde lucht normaal gesproken slechts rond de 600 ° C tot op zijn best 700 ° C.

Er zijn in het recente verleden twee grote ontwikkelingen op het gebied van het opwarmen van halffabrikaten. Deze ontwikkelingen zijn namelijk (i) verbranding van lucht bij hoge temperatuur en (ii) verbranding van zuurstofbrandstof.

Luchtverbranding op hoge temperatuur

De technologie voor luchtverbranding op hoge temperatuur (HiTAC) maakt gebruik van voorverwarmde lucht van meer dan 1000 ° C. De toepassing van deze verbrandingstechnologie in de heropwarmingsoven stelt de staalfabriek in staat om een grote bijdrage te leveren aan de gelijktijdige vermindering van het energieverbruik en de vermindering van de uitstoot van kooldioxide en stikstofoxiden. Gebruik van HiTAC-technologie resulteert ook in een vermindering van de fysieke afmetingen van de heropwarmingsoven in vergelijking met het traditionele type oven.

Het basisconcept van de HiTAC-technologie is dat de combinatie van maximale terugwinning van restwarmte door een hoogcyclische regenerator en gecontroleerde vermenging van sterk voorverwarmde verbrandingslucht met verbrande gassen uniforme vlammen op relatief lage temperatuur oplevert.

De regeneratieve brander die in de HiTAC-technologie wordt gebruikt, heeft unieke verbrandingseigenschappen. Deze eigenschappen resulteren in een efficiënte en schone vlam met een gelijkmatig temperatuur- en warmtestroomprofiel. Deze eigenschappen resulteren in een verbeterde productiesnelheid en een betere productkwaliteit en een veel mildere omgeving voor ovencomponenten. HiTAC-technologie kan leiden tot lagere bedrijfskosten.

HiTAC-technologie zorgt voor een aanzienlijk hogere vlamstabiliteit bij alle brandstof-luchtmengsels (inclusief zeer arme brandstofmengsels), hogere warmteoverdracht en laag warmteverlies van de schoorsteen (afvalwarmte). De methode biedt een manier om de warmte van de hogetemperatuurzijde (verbrand gas) terug te circuleren naar de onverbrande mengselzijde met behulp van een geschikte warmtewisselingsmethode. De voorverwarming geeft extra enthalpie aan het onverbrande mengsel zonder verdunning door de verbrandingsproducten.

Met HiTAC-technologie zijn er aanzienlijk verschillende vlamkenmerken, vlamstabiliteit, verminderde emissies en aanzienlijke energiebesparingen. De vlamkleur blijkt veel anders te zijn dan het gewoonlijk waargenomen blauw of geel. Onder bepaalde omstandigheden is een blauwgroene en groene vlam waargenomen bij gebruik van typische koolwaterstofbrandstoffen. Daarentegen is ook vlamloze (of kleurloze) oxidatie van de brandstof waargenomen.

De belangrijkste kenmerken van de HiTAC-technologie worden hieronder gegeven.

- Verbranding van koolwaterstoffen met zeer hoge luchtvoorverwarmtemperaturen met behulp van een regenerator in de brander.

- De voelbare warmte van de uitlaatproducten wordt gebruikt om de verbrandingslucht te verwarmen (temperatuur hoger dan 1000 graden C). De technologie probeert de lucht voor te verwarmen in de buurt van de beoogde oventemperatuur.

- Uitlaatgastemperaturen liggen rond de 150 ° C tot 200 ° C.

- Haal de meeste energie uit de brandstof voor het verwarmingsproces.

- Er zijn brandstofbesparingen van tussen de 50% (vervanging van koude lucht) en 30% (vervanging van lucht uit recuperatoren).

- Er is een zeer gelijkmatige warmteverdeling in de oven.

- Generatie van NOx is erg laag.

In de regeneratieve brander is er een paarconfiguratie waarbij elke brander wisselt tussen aansteken en uitputten. De verbrandingslucht circuleert tussen twee reeksen banen in de brander. Het komt binnen via één set en neemt warmte op van het regeneratormateriaal in de brander. De verbrandingsproductgassen verlaten de andere set en verhitten het regeneratormateriaal tot hoge temperatuur. Bij de volgende cyclus wisselen de verbrandingslucht en de verbrandingsproducten van pad.

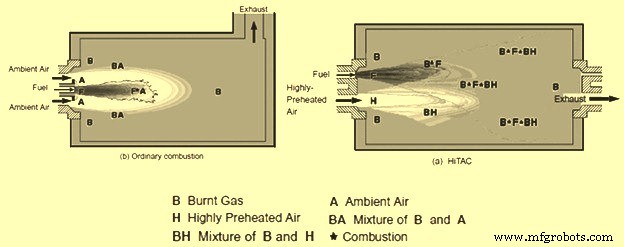

Het concept van de HiTAC wordt geïllustreerd in figuur 1 en wordt vergeleken met dat van conventionele verbranding van een herverhittingsoven. Vlammen met een extreem hoge temperatuur worden meestal gegenereerd in ovens, als er directe verbranding tussen brandstof en verse lucht op hoge temperatuur plaatsvindt. Als gevolg van de gewijzigde ovengeometrie vindt niet alleen het uitdoven van basisvlammen plaats door de schuifbeweging van inlaatlucht met hoge snelheid, maar moet ook de verdunning van lucht met verbrand gas (BH) vóór verbranding plaatsvinden door brandstof- en luchtinlaten te scheiden. Opgemerkt moet worden dat dit de omstandigheden zijn waarin gewone verbranding niet kan worden volgehouden met lucht van omgevingstemperatuur. Bovendien voert de afzonderlijk in de oven geïnjecteerde brandstof ook verbrand gas mee in de oven en enkele veranderingen in de brandstof, zoals pyrolyse, ontleding en verdamping van vloeibare brandstof, indien aanwezig, tijdens deze voorbereidingsperiode. Er kunnen zwakke verbrandingsreacties optreden tussen brandstof en meegesleept product (B*F) en de hoofdverbranding volgt in de mengzone van brandstof en verdunde lucht met een grote hoeveelheid verbrand gas (B*F*BH). De verandering van vlam als gevolg van een lage zuurstofconcentratie veroorzaakt door de hoge recirculatiesnelheid van verbrand gas levert waarschijnlijk een verbrede reactiezone op, waar relatief langzame reacties kunnen plaatsvinden. Bij gevestigde verbranding zonder voorverwarmde lucht vindt directe verbranding tussen brandstof en verse lucht (F*A) plaats in het nabije veld van de brander. Daarna kan enige verbranding in verdunde toestand met verbrande gassen volgen in het stroomafwaartse deel van de vlam vanwege het meevoeren van gerecirculeerd verbrand gas door de binnenkomende verbrandingslucht. Verbranding (F*A) in de buurt van de brander geeft de maximale temperatuur in de oven aan en de meeste stikstofoxiden die door de oven worden uitgestoten, worden daar gevormd. Verbranding in dit gebied is echter essentieel om de verbranding in de oven in stand te houden, en een hele vlam kan niet bestaan als uitdoving in dit gedeelte plaatsvindt.

Fig 1 Concept van mengen en verbranden met HiTAC-technologie

Ondanks het gebruik van sterk voorverwarmde lucht is zowel de gemiddelde temperatuur als de momentane piektemperatuur bij HiTAC aanzienlijk lager dan bij gewone verbranding.

Zuurstofverbrandingssysteem

Oxy-fuel verwijst naar de praktijk van het volledig vervangen van lucht als bron van oxidatiemiddel voor verbranding door zuurstof die kan worden geproduceerd door middel van cryogene technologie of adsorptietechnologieën. Het algemene voordeel van het vervangen van lucht door zuurstof is dat de hoeveelheid stikstof die met lucht in het verbrandingsproces wordt gebracht, bijna of volledig wordt geëlimineerd. Vermindering van stikstof bij de verbranding zorgt voor een hogere vlamtemperatuur en verbrandingsefficiëntie, aangezien een lager volume van het verbrandingsgas de hoeveelheid warmte die van de vlam wordt afgenomen en verloren gaat aan de uitlaat, vermindert. De voordelen van het gebruik van zuurstof-brandstof in vergelijking met verbranding met lucht zijn als volgt.

- Verlaging van het energieverbruik

- Verbeterde verwarmingssnelheid resulterend in een hogere productie (zonder verhoging van het instelpunt van de oventemperatuur)

- Vermindering van de ovenemissies

Naast de bovengenoemde voordelen kan het gebruik van autogeenverbranding soms leiden tot lagere kapitaalinvesteringen in vergelijking met andere methoden om de efficiëntie te verbeteren, zoals recuperatoren of emissiebeheersingsapparatuur. Oxy-fuel-verbranding kan ook leiden tot minder kalkverlies door een betere controle en kortere opwarmtijd.

Vergeleken met lucht-brandstof heeft zuurstof-brandstofverbranding een veel hogere partiële druk met betrekking tot de twee verbrandingsproducten, CO2 en H2O. Dit verbetert de warmteoverdracht. Omdat de uitlaatgassen niet worden verdund met stikstof, neemt de gasfase een actievere rol in het warmteoverdrachtsproces, niet alleen omdat het warmteoverdrachtsgeleidingsvermogen en de warmtecapaciteit van CO2 en H2O hoger zijn, maar ook omdat beide veel warmte uitstralen drie atomaire gassen.

Het stromingspatroon in een zuurstof-brandstofoven is voordelig in vergelijking met lucht-brandstof. Het uitlaatgasvolume wordt met 70% tot 80% verminderd omdat er geen stikstof aanwezig is en vanwege de brandstofbesparing. Zo is de verblijftijd van het gas langer, met meer tijd om warmte aan het product over te dragen. Het product wordt namelijk ondergedompeld in een gasvormige uitlaatvloeistof bestaande uit CO2 en H2O, d.w.z. een vochtige omgeving met een hoger vermogen om warmte over te dragen.

Bij het vergelijken van een zuurstof-brandstofoven met een lucht-brandstofoven, beide ingesteld op dezelfde oventemperatuur, bereikt het materiaal sneller een ingestelde waarde in de autogeen-oven. Dit komt door de gaseigenschappen.

Bij de zuurstof-brandstofverbranding is er een aanzienlijke toename van de beschikbare warmte in vergelijking met lucht-brandstofverbranding. De toename van de beschikbare warmte houdt direct verband met een afname van het energieverbruik en een toename van de ovendoorvoer.

Een toename van de beschikbare verbrandingswarmte betekent dat er minder warmte verloren gaat aan de uitlaat en een groter percentage van de totale energie-input wordt overgelaten om het werk in de naverwarmingsoven te doen. Dus wanneer de beschikbare warmte wordt verhoogd, wordt de totale hoeveelheid energie die nodig is om een constante hoeveelheid werk te doen, verminderd.

De energiebesparing is afhankelijk van het brandstoftype, de bestaande verbrandingsverhouding en de verbrandingsluchttemperatuur. Andere factoren, zoals vermindering van de grootte van de rookkanaalpoort en stralingsverlies, kunnen van invloed zijn op de werkelijke energiereductie met oxy-fuel. Een ander effect van een verhoogde verbrandingsefficiëntie met oxy-fuel is de mogelijkheid om de verwarmingssnelheid te verhogen en meer ovendoorvoer te verkrijgen.

De praktische grens aan productieverhoging is afhankelijk van het vermogen van het halffabrikaat staal om warmte te absorberen en de tijd en temperatuur waarop het halffabrikaat staal wordt blootgesteld aan warmte. Ervaring met verschillende autogeen-brandstofinstallaties wijst uit dat de materiaaldoorvoer bij de meeste bewerkingen kan worden verhoogd zonder het instelpunt van de oventemperatuur te verhogen, met uitzondering van ovens die al voldoen aan een ingestelde temperatuurhellinglimiet. Naast de toename van de beschikbare warmte, hebben de hogere oxyfuel-vlamtemperatuur en het stralingspotentieel van verbrandingsgassen een positieve invloed op het verwarmingsvermogen en de productiesnelheid.

De temperatuur van de zuurstof-brandstofvlam is over het algemeen 500 ° C tot 800 ° C hoger dan de temperatuur van de lucht-brandstofvlam. Omdat stralingswarmteoverdracht afhankelijk is van het temperatuurverschil van de bron naar de ontvanger tot de vierde macht, resulteert oxy-fuel-verbranding in een grote toename van de vlam tot het materiaalstralingspotentieel. De verbrandingsproducten van oxyfuel zijn ook betere bronnen van stralingswarmteoverdracht. Dit komt omdat het grootste deel van het verbrandingsproduct van lucht en brandstof stikstof is, wat niet zo'n efficiënt mechanisme voor de overdracht van stralingswarmte is als kooldioxide en waterdamp die de meerderheid van de verbrandingsproducten van zuurstof bevatten.

In sommige gevallen wordt de ovenproductie beperkt door de hoeveelheid gasvormige emissies die de oven mag verlaten. Oxy-fuel-verbranding kan ook een middel zijn om ovenemissies te verminderen en een grotere productiecapaciteit mogelijk te maken binnen een toelaatbaar emissieplafond.

Het volume uitlaatgassen is aanzienlijk lager bij autogeen. Het totale uitlaatgasvolume met autogeengas is over het algemeen 70 % tot 90% minder dan het totale lucht-brandstofuitlaatgasvolume. In veel gevallen kan de vermindering van het uitlaatgasvolume alleen voordelig zijn, vooral wanneer de bestaande apparatuur voor verontreinigingsbeheersing beperkt is en/of waar de uitstoot van deeltjes een probleem is. Een belangrijker resultaat bij autogeenverbranding is een lagere uitstoot van bepaalde uitlaatgasbestanddelen. Het meest voor de hand liggende resultaat van het gebruik van autogeenverbranding is de vermindering van het brandstofverbruik. Met de vermindering van het brandstofverbruik is de uitstoot van CO2 lager over een bepaalde tijd of per eenheid verwarmd halffabrikaat staal. Hoewel de opwekking van CO2 momenteel geen grote zorg is, geven de opwarming van de aarde en de klimaatverandering aan dat strengere voorwaarden voor CO2-emissie in de nabije toekomst een factor kunnen zijn. Een meer directe zorg van veel ovenoperators is de NOx-emissie. Bij zuurstof-brandstofverbranding wordt de partiële stikstofdruk in de verbrandingsproducten drastisch verlaagd, waardoor de kans op NOx-vorming wordt verlaagd, zelfs bij verhoogde vlamtemperatuur. Veel factoren zijn van invloed op de NOx-emissie van met zuurstof gestookte ovens. Zuiverheid van het zuurstofproduct is zo'n factor. De belangrijkste factor bij het minimaliseren van de oxy-fuel NOx-emissies is echter de regeling van de ovendruk. Secundaire luchtlekkage in combinatie met een hoge oxy-fuel-vlamtemperatuur kan de impact van oxy-fuel-verbranding als NOx-bestrijdingstechniek aanzienlijk verminderen.

Zuurstofvlammen hebben een hogere temperatuur met minder volume en lengte dan luchtbrandstofvlammen. Bij het ontwerpen van autogeenbrandersystemen voor de toepassing van naverwarming van staalmaterialen moet rekening worden gehouden met de vlamkarakteristiek met autogeenbrandstof. Over het algemeen vereist het opnieuw verhitten van staal een gelijkmatige temperatuurverdeling, zodat plaatselijke oververhitting of onderverhitting in het opnieuw verwarmde staalproduct wordt vermeden. Het type en de plaatsing van autogeenbranders hangt af van het type heropwarmingsoven en de nabijheid van vlammen tot halffabrikaten van staal.

Recirculatie van de verbrandingsproducten bevordert de beweging van gassen in de verwarmingskamer, waardoor temperatuurverschillen worden geminimaliseerd. Ook verlaagt de recirculatie van verbrandingsgassen in de zuurstof-brandstofvlam de piektemperatuur van de vlam en bevordert een gelijkmatiger vlamstralingsprofiel om het product dat zich het dichtst bij de brander bevindt te beschermen tegen oververhitting. Er zijn verschillende ontwerpen van autogeenbranders beschikbaar om het recirculatie-effect te verkrijgen, waaronder een gepatenteerd mondstuk, samen met andere ontwerpen die gebruik maken van oxy-fuel vlammomentum om gasrecirculatie te produceren.

Hoewel het aanzienlijke voordelen biedt voor de efficiëntie, heeft het lage volume van verbrandingsproducten met autogeenverbranding enige speciale aandacht nodig bij het ontwerpen van verbrandingscontrolesystemen. Een goede regeling van de verbrandingsverhouding is van cruciaal belang voor het heropwarmingsproces, aangezien de verbrandingsproducten de verwarmingsatmosfeer vormen en uiteindelijk de snelheid en het type kalkaanslag beïnvloeden. In lucht-brandstofverbrandingssystemen zorgt het grote volume stikstof dat met lucht in het verbrandingsproces wordt gebracht, voor een demper of veiligheidsfactor tegen veranderingen in de lucht-brandstofverhouding. Met autogeen brandstof wordt deze demper bijna volledig geëlimineerd. Dit betekent dat een procentuele verandering in de zuurstof-brandstofverhouding bij zuurstof-brandstofverbranding een grotere impact zal hebben op de atmosfeer van de verwarmingsoven dan dezelfde verandering bij lucht-brandstofverbranding.

Een goede regeling van de ovenatmosfeer met zuurstof-brandstofverbranding vereist een hoger niveau van nauwkeurigheid voor het regelsysteem dan met lucht-brandstofverbranding. Massastroomcompensatie is meestal vereist om te voldoen aan de nauwkeurigheid die nodig is om een goede ovenatmosfeer te behouden bij autogeenverbranding. Een andere belangrijke variabele voor het regelen van zuurstof-brandstofverbranding betreft ovenuitlaat- en drukregelsystemen.

Het uitlaatgasvolume met zuurstof-brandstofverbranding vermindert in het bereik van 10% tot 30% van het uitlaatgasvolume van de lucht-brandstofverbranding, afhankelijk van de hoeveelheid thermische efficiëntiewinsten. Dit betekent dat bestaande ontwerpen die worden gebruikt om de ovendruk te regelen met lucht-brandstofverbranding in de meeste gevallen niet geschikt zijn om een goede ovendrukregeling te behouden bij het omzetten naar autogeen-brandstofverbranding. Met name het regelbereik van drukregelingsinstrumenten met de grotere rookkanaalpoort en demperafmetingen die worden gebruikt bij lucht-brandstofverbranding, vermindert tot het punt dat het niet meer effectief is met het uitlaatgasvolume van de zuurstof-brandstofverbranding. Daarom is het noodzakelijk om de afmeting van de rookgasafvoeropening te verkleinen bij de omschakeling naar autogeenverbranding of om het lagere uitlaatvolume te compenseren bij het ontwerpen van nieuwe herverwarmingsoveninstallaties. Het ontbreken van een goede regeling van de ovendruk kan leiden tot tertiaire luchtlekkage die een bron van stikstof kan vormen voor extra NOx-vorming, waardoor het potentieel voor vermindering van emissies wordt geminimaliseerd of geëlimineerd. Luchtlek in de opwarmoven beïnvloedt ook de atmosfeer van de oven en introduceert complicaties voor de kwaliteitscontrole van het staaloppervlak.

De snelheid en het type aanslagvorming is een belangrijke overweging voor bewerkingen van ovens voor het opnieuw verhitten van staal, ongeacht het type verbrandingssysteem. Naast het type staallegering zijn de ovenatmosfeer en de verwarmingssnelheid de belangrijkste factoren die de vorming van kalkaanslag bepalen. Een goede regeling van de verbrandingsverhouding en de ovendruk is vereist om de kalkvorming en de kwaliteit van het staaloppervlak onder controle te houden. De atmosfeer die wordt geproduceerd door zuurstof-brandstofverbranding is echter anders dan de atmosfeer met lucht-brandstofverbranding, zelfs onder ideale omstandigheden. .

Productieproces

- Zonne-verwarmingssysteem

- C# met behulp van

- Slim parkeersysteem

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Energie optimaliserende oven

- Opwarmovens en hun typen

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- DC elektrische boogoven

- Transportsysteem begrijpen

- Koelsysteem in verbrandingsmotoren begrijpen

- Ophangsysteem begrijpen