Defecten in continu gegoten staal

Defecten in continu gegoten staal

Continugieten (CC) is het proces waarbij vloeibaar staal wordt omgezet in een vast product, voornamelijk in de vorm van plak (dik of dun), bloem of knuppels. Het is een van de vooruitstrevende staalproductietechnologieën die een gegoten product van een gewenste dwarsdoorsnede in onbepaalde lengte produceert. Het CC-proces vereist strikte naleving van operationele procedures, technologische normen en geavanceerde productie- en controletechnieken. Ondanks deze maatregelen kan het optreden van gebreken aan het CC-product niet volledig worden uitgesloten. De vorming en het type defecten hangt af van de status van CC-machineapparatuur, de vorm en grootte van het gegoten product, de staalkwaliteit, de technologische omstandigheden van het gieten zoals giettemperatuur en -snelheid, de matrijsoscillatie en koeling, de kwaliteit en eigenschappen van het gietpoeder enz.

Een defect in een CC-product kan worden gedefinieerd als een afwijking in uiterlijk, vorm, afmeting, macrostructuur en/of chemische eigenschappen in vergelijking met de specificaties in de technische normen of andere geldende normatieve documenten. Defecten worden gedetecteerd na het gieten van het CC-product door visuele inspectie van hun oppervlak bij de koelbedden, door de oppervlaktekwaliteit opnieuw te controleren door visuele inspectie op de inspectiebedden, of door de chemische analyse en de macrostructuur van de testmonsters in de laboratoria te controleren .

De defecten in CC-producten die ontstaan tijdens het stollings- en afkoelproces leiden tot verlies of misbruik van primair materiaal voor verdere verwerking of verkoop. Om deze verliezen te voorkomen, is het noodzakelijk om de oorzaken van het optreden van defecten te analyseren om preventieve maatregelen te nemen door preventieve metallurgische technologieën en constructieve oplossingen toe te passen. Het is ook noodzakelijk om het defecte product te scheiden en te verwijderen van het primaire materiaal.

Een defect is niet altijd het gevolg van één unieke oorzaak. Vaak is het defect het resultaat van meerdere op elkaar inwerkende oorzaken die afhankelijk zijn van een variabel aantal parameters. Gelijkaardige defecten kunnen een of meer verschillende redenen hebben, terwijl verschillende defecten een of meer gemeenschappelijke oorzaken kunnen hebben.

Defecten van de CC-producten worden gevormd tijdens het productieproces als gevolg van verschillende factoren, waaronder materiaalgerelateerde factoren, gietsnelheden en temperaturen, matrijsoscillatie, gietpoeder, segregatiecoëfficiënt van opgeloste elementen, fasetransformatie en mechanische en thermische spanningen. Mechanische spanningen worden veroorzaakt door wrijving, ferrostatische druk, buig- en richtbewerkingen en roldruk. Thermische spanningen zijn te wijten aan niet-uniforme koeling in de vorm en/of secundaire zone. Het beheersen van de waterstroom die het oppervlak van de streng treft en het minimaliseren van het opnieuw opwarmen van de streng kan de thermische spanningen verlagen.

Materiaalgerelateerde factoren zijn onder meer delta-naar-gamma-fasetransformatie, hoog zwavelgehalte en lage mangaan/zwavelverhouding, hoog zuurstofpotentieel van vloeibaar staal, hoge oververhitting en aanwezigheid van insluitsels in het vloeibare staal. Bij de transformatie van delta (ferriet) naar gamma (austeniet) vinden volumeveranderingen en vervormingen plaats, die de overdrachtssnelheid van warmte van de gestolde schaal naar de mal verminderen. Dit resulteert in een niet-uniforme dikte van de gestolde stalen schaal. Staalsoorten met een koolstofgehalte van 0,09% tot 0,15%, zogenaamde peritectische staalsoorten, zijn vatbaar voor de vorming van defecten, meestal longitudinale scheuren.

Hoge gietsnelheden verminderen de dikte van de koelzone, die in extreme omstandigheden kan breken. De verzwakking van de koelzone wordt ook ondersteund door de aanwezigheid van grove niet-metalen deeltjes en oscillatiesporen. Hoge giettemperaturen (hogere oververhitting) verhogen de oppervlaktetemperaturen van de streng. De gevormde huid raakt oververhit en dan ontstaat er thermische en spanningsspanning, waardoor er scheuren en defecten in de huid ontstaan.

De temperatuur van het gieten van vloeibaar staal moet boven de liquidustemperatuur worden gehouden. Het verschil tussen de giettemperatuur en de liquidustemperatuur wordt oververhitting genoemd. Superhitte van vloeibaar staal speelt een belangrijke rol bij de vorming van defecten en het is noodzakelijk om deze te beheersen.

Mechanische vervormingen zijn het gevolg van onvoldoende smering en tijdens het strekken van de streng. Ze werken in de longitudinale en transversale richtingen. Thermische spanning werkt in de dwarsrichting wanneer de streng snel wordt afgekoeld en dit is de oorzaak van de vorming van de defecten.

Regelmatige oscillatie van de mal voorkomt dat het gesmolten metaal aan de mal blijft kleven. Bij een lage trillingsfrequentie van de mal kan de huid breken of kunnen er oppervlaktescheuren en trillingssporen ontstaan. Defectvorming kan worden voorkomen door een verhoogde oscillatiefrequentie van de mal en een gestabiliseerde gietsnelheid.

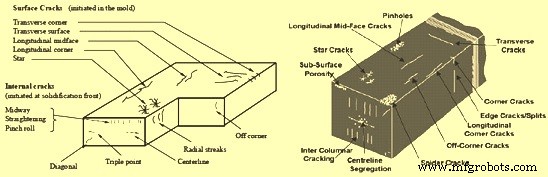

Er zijn verschillende gebreken die aan een CC-product te vinden zijn. De defecten in de CC-producten die optreden tijdens het continugieten van staal kunnen worden geclassificeerd als (i) oppervlaktefouten, (ii) interne defecten, (iii) vormfouten, (iv) mechanische defecten en (v) afwijkingen van de voorgeschreven chemische samenstelling van staal.

Oppervlaktedefecten kunnen scheuren in het middenvlak en de hoeken in de lengterichting, scheuren in het middenvlak en de hoeken in de dwarsrichting en diepe oscillatiesporen zijn. Interne defecten kunnen middenscheuren, driepuntsscheuren, middenlijnscheuren, diagonale scheuren, middenscheiding en porositeit, insluiting van gietflux en blaasgaten zijn. Vormdefecten zijn ruitvorm en ovaliteit van de longitudinale depressie.

Oppervlaktedefecten in CC-producten vereisen duur, tijdrovend vlakslijpen en in ernstige gevallen zelfs downgraden of afkeuren. De reconditioneringswerf is vaak een bottleneck in het proces en de kosten die gepaard gaan met het verwijderen van deze defecten door middel van slijpen zijn ook hoog.

De scheuren zijn openingen op het oppervlak van het CC-product met variabele lengte en diepte en kunnen zich soms uitstrekken over het hele CC-product op één streng of zelfs op volle temperatuur. De scheuren zijn niet altijd recht. Ze worden soms onderbroken en zigzaggend verder gezet. Rekening houdend met de richting waarin ze zijn gevormd, worden de scheuren longitudinale, transversale of sterscheuren genoemd.

Enkele van de CC-defecten worden hieronder beschreven.

- Langsscheuren - Ze worden gevormd in de richting van de extractie van het staal. De aanwezigheid van dit defect veroorzaakt afkeuring van het CC-product. Longitudinale scheuren treden voornamelijk op door (i) ongelijkmatige primaire koeling in de mal, (ii) turbulente stroming van vloeibaar staal en een variatie in meniscusniveau in de mal, (iii) niet-uniforme of zeer intensieve secundaire koeling, (iv) variatie in thermische geleidbaarheidscoëfficiënt langs de matrijslengte die ongelijke, voortschrijdende slijtage van de matrijs veroorzaakt, (v) gieten van vloeibaar staal met hoge oververhitting, (vi) hoge gietsnelheid en (vii) gebruik van het gietpoeder met onjuiste eigenschappen.

- Dwarsscheuren - Deze scheuren verschijnen meestal als gevolg van de spanningen in de lengterichting van de streng. Normaal gesproken worden deze scheuren binnen de toegestane voorgeschreven grenzen geslepen, mits ze niet diep zijn. Dwarsscheuren verschijnen als gevolg van (i) de thermische spanningen, (ii) variatie in het niveau van de meniscus, (iii) aanwezigheid van segregatie aan de onderkant van de oscillatiemarkering, en (iv) wrijving van de streng in de mal.

- Hoekscheuren – Dit zijn scheuren in de rand van het gietstalen product. Ze verschijnen als gevolg van hoge temperatuurvariaties in het vloeibare staal, hoger aluminiumgehalte in het staal, hoger zwavelgehalte in het staal, niet-uniforme randtemperatuur, overmatige wrijving in de randen tijdens het gieten vanwege niet-uniforme verdeling van gietpoeder en lagere oververhitting van het staal.

- Sterrenscheuren – Deze scheuren zijn erg fijn en worden veroorzaakt door de fragiele aard van de streng bij hoge temperaturen. Ze zijn alleen zichtbaar op een schaalvrij oppervlak. Het oppervlak wordt meestal plaatselijk geslepen om het defect te verwijderen. Intense lokale afkoeling en aanwezigheid van koper aan de austenitische korrelgrens veroorzaken sterscheuren. Om sterscheuren in het gegoten product te voorkomen, is het noodzakelijk om (i) een juiste correlatie te hebben tussen de spuitstroom en de gietsnelheid, (ii) een uniforme laag gesmolten gietpoeder tussen de streng en de mal, (iii) matige secundaire afkoeling van de streng om een toename van de thermische spanning te voorkomen.

- Depressies - Dit zijn lokale vervormingen in het gegoten oppervlak. Depressies kunnen longitudinaal of transversaal zijn. Longitudinale depressies lijken op de ondiepe greppels die langs de lengte van het gegoten product zijn georiënteerd. Ze ontstaan door de ongelijke warmteoverdracht in de mal. Deze depressies kunnen worden gecontroleerd door uniforme koeling in de matrijs, door centrering van de vloeibare stalen straal in de matrijs, door de fluctuaties van het matrijsstaalniveau te beheersen, gebruik van een gietpoeder met geschikte viscositeit en smelteigenschappen, en door regelmatig de graad en uniformiteit van de vormslijtage. Transversale depressies kunnen cyclisch optreden langs de lengte van de streng. De peritectische staalsoorten met een laag koolstof- en mangaangehalte en de roestvaste staalsoorten zijn gevoelig voor dit defect. De transversale depressies kunnen worden veroorzaakt door de fluctuaties in het matrijsniveau, grote hoeveelheden gietpoeder en door de turbulentie van staal op het niveau van de submeniscus. Deze depressies worden gecontroleerd door het niveau van het vormstaal te regelen, een juiste vormconus te hebben, een gietpoeder met geschikte viscositeit en smelteigenschappen te gebruiken en de juiste positionering van het invoermondstuk en zijn ondersteuning.

- Klaapgaten - Dit zijn holtes in het buitenoppervlak van het gegoten product en worden vaak geassocieerd met insluitsels. Ze worden veroorzaakt door de aanwezigheid van gassen in het staal, vochtigheid en kwaliteit van het gietpoeder, variatie in het malniveau, aanwezigheid van vocht in de vuurvaste bekleding van de verdeelbak. Blaasgaten worden gecontroleerd door voldoende de-oxidatie van staal, gebruik van droog gietpoeder, gebruik van gietpoeder dat compatibel is met de staalkwaliteit, temperatuur en gietsnelheid, controle van schommelingen in het vormniveau, controle van de onderdompelingsdiepte van de spuitmond, het vermijden van de hoge oververhitting en het vermijden van schuimvorming rond het mondstuk.

- Onderbrekingen in de fysieke continuïteit van het gegoten product - Dit defect treedt op wanneer er een pauze is in het gietproces. Het komt vaak voor wanneer er een verandering van warmte is tijdens de volgorde van de werking. Dit defect wordt veroorzaakt door een korte onderbreking van het gietproces en treedt op wanneer er een plotselinge verandering in de gietsnelheid is, veroorzaakt door de variaties van de staaltemperatuur in de verdeelbak, door de variaties van het staalniveau in de mal, het vastlopen van het mondstuk als gevolg van hoge aluminiumoxide-niveaus, of door de variaties van de gietmodus. De corrigerende maatregelen zijn het handhaven van een constante gietsnelheid, een smal bereik van temperatuurvariatie in de verdeelbak en het staalniveau in de verdeelbak binnen de voorgeschreven limieten.

- Slagvlekken defecten -Dit defect wordt veroorzaakt door het binnendringen van verdeelslak in het gegoten product. Het wordt veroorzaakt door een hoog slakgehalte in de verdeelbak, een stijging van het actieve zuurstofpercentage in het staal, een verlaging van het staalgehalte in de verdeelbak waardoor slakken in de mal komen, en een hoge viscositeit van het gietpoeder.

Enkele van de gietfouten in een plaat en een knuppel worden getoond in Fig 1

Fig 1 Enkele gietfouten in plaat en knuppel

Productieproces

- Opnames in continu gegoten staal en hun detectie

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- AMPCO® 25 Continu gegoten

- AMPCO® 18 Continu gegoten

- AMPCO® 22 Continu gegoten

- AMPCO® 21 Continu gegoten

- AMPCO® 18.23 Continu gegoten

- Wat is CI-casting?