Niet-destructief testen van staal

Niet-destructief testen van staal

Niet-destructief onderzoek (NDT) van staal is een groep analysetechnieken die wordt gebruikt voor het evalueren van de eigenschappen van staalmaterialen, componenten of lassen zonder deze te beschadigen. NDO-technieken worden gebruikt voor het detecteren en evalueren van interne en oppervlaktedefecten (zoals onvolkomenheden, discontinuïteiten en gebreken enz.) die storingen kunnen veroorzaken onder de ontworpen bedrijfsomstandigheden. Deze interne en oppervlaktedefecten kunnen de gebieden zijn met een lagere integriteit in vergelijking met andere delen van het staalmateriaal of kunnen bestaan uit de aanwezigheid van scheuren, holtes en andere onvolkomenheden. NDO geeft indirecte maar valide resultaten en laat het testobject per definitie geschikt voor het beoogde gebruik.

De termen niet-destructief onderzoek (NDE), niet-destructief onderzoek (NDI) en niet-destructief onderzoek (NDE) worden ook gebruikt voor deze testtechnieken. Aangezien er geen permanente verandering is in het staalmateriaal dat wordt getest door NDO-technieken, worden de NDO-technieken als zeer belangrijk beschouwd voor materiaalinspectie. NDT bespaart zowel geld als tijd bij productevaluatie, probleemoplossing en onderzoek.

NDO-technieken vormen een zeer gespecialiseerd type werk dat een kritische functie vervult. Deze technieken hebben de hulp nodig van zeer gespecialiseerde en gekwalificeerde technici die geavanceerde apparatuur en methoden gebruiken om delen van de stalen component te evalueren die moeilijk of onmogelijk met het blote oog te onderzoeken zijn.

De NDO-technieken worden gebruikt voor het detecteren van defecten tijdens fabricage en fabricage, evenals de defecten die ontstaan tijdens het onderhoud van de stalen componenten. Het is echter niet mogelijk om alle mogelijke defecten op te sporen door een onderdeel door NDO te onderzoeken. Verder wordt in NDT niet het defect gedetecteerd, maar het resulterende effect op het materiaal, zoals de wijziging van fysieke eigenschappen (verzwakking van ultrageluid of de elektrische geleidbaarheid enz.). NDO-technieken geven geen directe informatie maar indirecte informatie die moet worden geïnterpreteerd. Sommige NDO-technieken zijn directer en nauwkeuriger dan andere.

Er zijn verschillende NDO-technieken die kunnen worden gebruikt om de staalmaterialen, componenten of lassen te evalueren. Alle NDO-technieken delen verschillende gemeenschappelijke elementen, waaronder de volgende.

- Er is een bron van meetenergie of een soort meetmedium.

- Er is een discontinuïteit die een verandering of wijziging van het meetmedium moet veroorzaken.

- Er is een manier om de verandering te detecteren.

- Er is een manier om de wijziging aan te geven.

- Er is een manier om deze indicatie te observeren en/of vast te leggen zodat een interpretatie kan worden gemaakt.

De geschiktheid van een techniek van NDO voor een bepaalde toepassing wordt bepaald door de bovenstaande elementen in overweging te nemen. De bron van de meetenergie of het meetmedium moet geschikt zijn voor het testobject en voor het detecteren van het gezochte defect of de discontinuïteit. Indien aanwezig, moet een defect of discontinuïteit in staat zijn om het meetmedium op de een of andere manier te wijzigen of te veranderen. Eenmaal gewijzigd, moet er een manier zijn om deze wijzigingen te detecteren. Deze veranderingen aan het sondeermedium door de discontinuïteit moeten een indicatie vormen of anderszins worden vastgelegd. Ten slotte moet deze indicatie worden herzien om te kunnen worden geïnterpreteerd en om de discontinuïteit te classificeren.

Er is een aantal NDO-technieken ontwikkeld, die elk hun voordelen en beperkingen hebben, waardoor ze min of meer geschikt zijn voor een bepaalde toepassing. Met de verscheidenheid aan NDO-technieken die beschikbaar zijn, is het belangrijk om de techniek te selecteren die de nodige resultaten oplevert. Een combinatie van verschillende NDO-technieken kan ook worden toegepast om zeker te stellen dat het materiaal of onderdeel geschikt is voor gebruik.

Er zijn veel verschillende methoden voor NDO van stalen materialen en componenten. De meer gebruikelijke NDO-methoden die worden gebruikt voor de evaluatie van stalen materialen, componenten of lassen zijn (i) visuele inspectie, (ii) inspectie van kleurstofpenetratie, (iii) testen van magnetische deeltjes, (iv) radiografische inspectie, (v) ultrasone testen, en (vi) wervelstroomtesten.

Visuele inspectie

Visuele inspectie is de meest voorkomende, primaire, goedkope en oudste vorm van NDO-onderzoek. Het is gebaseerd op de detectie van oppervlakte-onvolkomenheden met het oog, vereist geen speciale testapparatuur (behalve eenvoudige hulpmiddelen zoals vergrootglas) en kan sneller en goedkoper worden voltooid. Vanwege de subjectieve aard van visuele inspecties is variabiliteit van inspectieresultaten echter gebruikelijk. Het is ook niet mogelijk om die defecten op te sporen door visuele inspectie die niet zichtbaar zijn voor de ogen. De drie basisvereisten voor visuele inspectie zijn (i) goed zicht om de gezochte discontinuïteit te kunnen zien, (ii) goede verlichting, het juiste type licht is belangrijk, en (iii) ervaring, in staat om de discontinuïteit te herkennen.

Inspectie met kleurstofpenetratie

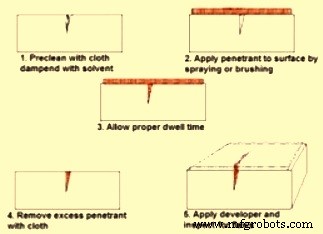

Bij de inspectiemethode voor kleurstofpenetratie wordt een kleurstofpenetrant gebruikt om oppervlaktedefecten te detecteren door het 'uitbloeden' van een penetrerend medium tegen een contrasterende achtergrond. De doordringende kleurstof wordt aangebracht op het vooraf gereinigde oppervlak van het te testen staalmateriaal en gedurende een voorgeschreven periode (verblijftijd) gelaten, aangezien capillaire werking het naar eventuele oppervlaktedefecten trekt. De overtollige penetrant wordt vervolgens verwijderd en er wordt een ontwikkelaar aangebracht. De ontwikkelaar keert de capillaire werking om en trekt penetrant uit de fout. De resulterende indicaties onthullen de aanwezigheid van de fout zodat deze visueel kan worden gezien en defecten kunnen worden waargenomen en beoordeeld door de technicus. De inspectiemethode voor de kleurstofpenetrant wordt getoond in Fig 1.

Fig 1 Dye penetrant inspectie

Er zijn twee methoden waarmee de kleurstofpenetranten worden geclassificeerd, namelijk (i) door het type indicatie dat wordt geproduceerd, en (ii) de verwijderingsmethode. De testresultaten van kleurstofpenetrant worden ook op twee manieren weergegeven:zichtbaar en fluorescerend. Het zichtbare penetrant type produceert een gedurfde rode lijn of rekindicatie tegen een witte achtergrond van de ontwikkelaar wanneer bekeken onder goede omstandigheden met wit licht. De fluorescerende penetrant produceert een groene, fluorescerende indicatie wanneer waargenomen onder ultraviolet licht. Aangezien het menselijk oog een fluorescerende indicatie gemakkelijker kan waarnemen dan een zichtbare indicatie, is het gebruik van fluorescerende penetrantinspectie een gevoeligere test.

De tweede methode van penetrantclassificatie is gebaseerd op de manier waarop de overtollige penetrant van het testoppervlak wordt verwijderd. De penetranten zijn afwasbaar met water, verwijderbaar met oplosmiddel of na-emulgeerbaar. Met water afwasbare penetranten bevatten een emulgator waarmee de penetrant kan worden afgespoeld met een waterstraal onder lage druk. Oplosmiddelverwijderende penetranten hebben een oplosmiddel nodig om de overtollige penetrant van het testoppervlak te verwijderen. Na-emulgeerbare penetranten worden verwijderd door een emulgator toe te voegen na de verblijftijd van de penetrant.

Dit proces is eenvoudig, veelzijdig en kostenefficiënt en kan verder worden verbeterd door felgekleurde of fluorescerende kleurstoffen te gebruiken. Het enige nadeel is dat het alleen oppervlaktedefecten kan detecteren.

Magnetische deeltjes testen

Magnetische deeltjestesten worden gebruikt om oppervlakte- en kleine ondergrondse onderbrekingen of defecten in ferromagnetische materialen zoals staal te lokaliseren. Dergelijke gebreken in een gemagnetiseerd onderdeel zorgen ervoor dat een magnetisch veld (flux) het onderdeel verlaat. Als magnetische deeltjes op dit oppervlak worden aangebracht, worden ze op hun plaats gehouden door de fluxlekkage om een visuele indicatie te geven. Hoewel verschillende methoden voor het testen van magnetische deeltjes kunnen worden gebruikt, vertrouwen ze allemaal op hetzelfde algemene principe. Het is een heel eenvoudig en kostenefficiënt proces.

Een magnetische deeltjestest wordt uitgevoerd door een magnetisch veld te creëren in het te testen onderdeel door de magnetische deeltjes op het testoppervlak aan te brengen. Het proces wordt uitgevoerd in het veld, met behulp van draagbare magnetische jukken, of in een winkel met behulp van een magnetische bank. De bank is efficiënter voor grote werkvolumes.

Het testen van magnetische deeltjes van staal wordt over het algemeen uitgevoerd met behulp van een bepaald type elektromagneet. Een elektromagneet is gebaseerd op het principe dat er een magnetisch veld is dat is gekoppeld aan een elektrische geleider. Ofwel wisselstroom (AC) of gelijkstroom (DC) kan worden gebruikt om een magnetisch veld te induceren. Het magnetische veld dat door AC wordt gecreëerd vanwege het 'skin-effect' is het sterkst aan het oppervlak van het testobject. AC zorgt ook voor een grotere deeltjesmobiliteit op het oppervlak van het object, waardoor het vrij kan bewegen om gebieden met fluxlekkage te lokaliseren, ook al kan het oppervlak van het object onregelmatig zijn. Gelijkstroom induceert magnetische velden die een groter doordringend vermogen hebben en kunnen worden gebruikt om discontinuïteiten nabij het oppervlak te detecteren.

Radiografische inspectie

Radiografische inspectie is een techniek die gebaseerd is op het gebruik van elektromagnetische straling met korte golflengte die door het staalmateriaal gaat. De traditionele radiografiemethode is het proces van het permanent vastleggen op radiografische film van testobjecten om defecten op te sporen. Dit wordt gedaan door het testobject bloot te stellen aan elektrisch gegenereerde röntgenstraling of gammastraling van een stralingsbron. Straling van de bron gaat door het object en wordt vastgelegd op radiografische film. De film wordt verwerkt en de bewerkte film (röntgenfoto) wordt bekeken door gekwalificeerde technici die defecten en anomalieën kunnen detecteren in overeenstemming met de geldende codes en normen.

Het principe dat bij deze techniek wordt gebruikt, is dat stalen voorwerpen met gebieden met een verminderde dikte of een lagere materiaaldichtheid meer straling doorlaten en dus minder straling absorberen. De straling, die de film bereikt na door het materiaal te zijn gegaan, vormt een schaduwbeeld op de röntgenfoto. Gebieden met lage absorptie (slakken, holtes en porositeit) verschijnen als donkere gebieden op de röntgenfoto, terwijl gebieden met hoge absorptie (dichte insluitsels) verschijnen als lichte gebieden op de röntgenfoto.

Ondergrondse discontinuïteiten die met deze methode gemakkelijk kunnen worden gedetecteerd, zijn holtes, gebreken, metalen en niet-metalen insluitsels en scheuren.

Recente ontwikkelingen op het gebied van radiografische inspectie zijn de digitale radiografie, waarvoor geen dure film en ontwikkelapparatuur nodig zijn.

Ultrasoon testen

Ultrasoon testen (UT) is een inspectiemethode die gebruik maakt van hoogfrequente geluidsgolven (echografie) die boven het bereik van het menselijk gehoor liggen, om geometrische en fysieke eigenschappen in staalmaterialen te meten. Deze methode maakt gebruik van elektrisch gegenereerde geluidsgolven om door het stalen object te dringen om defecten op te sporen. Sonische reflectie, breking en absorptie worden vervolgens weergegeven en opgenomen op een CRT-scherm (kathodestraalbuis) voor interpretatie. Dit proces vereist aanzienlijk meer vaardigheid en ervaring om nauwkeurige interpretaties te kunnen geven.

Een van de belangrijkste voordelen van UT is dat het wordt beschouwd als een echt volumetrische test. Het is niet alleen in staat om de lengte en locatie van een fout te bepalen, maar het geeft de operator ook informatie over het type fout dat is gevonden. Het grote voordeel van de UT is dat er slechts toegang nodig is tot één kant van het te testen materiaal. Een ander belangrijk voordeel is dat UT kritische planaire discontinuïteiten detecteert, zoals scheuren en onvolledige fusie. UT is het meest gevoelig voor discontinuïteiten die loodrecht op de geluidsbundel staan. Omdat er verschillende stralingshoeken kunnen worden gebruikt, kan de UT lamellen, onvolledige fusie en scheuren detecteren die zodanig zijn georiënteerd dat detectie met radiografisch onderzoek niet mogelijk zou zijn. UT heeft een diep penetratievermogen.

Vooruitgang in UT-apparatuur, waaronder phased array en driedimensionale (3D) technologie hebben de flexibiliteit en aanpasbaarheid van UT voor alle soorten NDO-werk aanzienlijk vergroot.

Wervelstroomtesten

Bij wervelstroomtesten (ET) wordt een spoel die een wisselstroom draagt, dicht bij het oppervlak van het monster of rond het monster geplaatst. De stroom in de spoel genereert circulerende wervelstromen in het monster dicht bij het oppervlak en deze beïnvloeden op hun beurt de stroom in de spoel door wederzijdse inductie. Gebreken en materiaalvariaties in het monster beïnvloeden de sterkte van de wervelstromen. De aanwezigheid van gebreken wordt daarom gemeten door elektrische veranderingen in de opwindende spoel. Zowel spannings- als faseveranderingen kunnen worden gemeten, maar sommige eenvoudigere instrumenten meten alleen de spanningsveranderingen.

De sterkte van de geproduceerde wervelstromen hangt af van de elektrische geleidbaarheid van het monster, de magnetische permeabiliteit van het testmonster, de afstand tussen het monster en de spoel, de AC-frequentie die wordt gebruikt in de opwindende spoel, de afmetingen van de spoel en het monster, en aanwezigheid van gebreken. Een groot deel van het succes van ET-testen hangt af van het scheiden van de effecten van deze variabelen. De meeste wervelstroominstrumenten vereisen kalibratie op een set testspecimens en de foutgevoeligheid kan erg hoog zijn.

De wervelstroomtesttechniek wordt gebruikt voor scheurdetectie, materiaaldiktemetingen, laagdiktemetingen en geleidbaarheidsmetingen voor materiaalidentificatie, warmteschadedetectie, kastdieptebepaling, zadelslijtage, pitting, dwarsscheuren, vriesbulten, spleten, deuken, warmtebehandeling monitoring, snelle sortering van kleine componenten op defecten, groottevariaties of materiaalvariaties.

Wervelstroom is een handig hulpmiddel voor het detecteren van corrosieschade en andere schade die ervoor zorgt dat het materiaal in de wanden van buizen zoals warmtewisselaars en ketelbuizen dunner wordt. De wervelstroommethode is zeer goed voor oppervlakte- en bijna-oppervlaktedefecten, is gevoelig voor kleine scheurtjes en andere defecten en vereist zeer weinig voorbereiding van het onderdeel. Het is beperkt tot gebruik op geleidende materialen, waarbij het oppervlak toegankelijk is voor de sonde.

Productieproces

- Biasing-technieken (JFET)

- Biasing Techniques (IGFET)

- Wat zijn testtechnieken:typen, voordelen en nadelen

- Carlos wordt voorzitter van ASTM-commissie voor niet-destructief testen

- Wat is destructief testen en wat zijn de toepassingen ervan

- Wat is niet-destructief testen (NDT) en hoe wordt het gebruikt

- COVID - 19 contactloze thermometer

- Wat is niet-destructief testen (NDT)?- Methoden

- 16 smedentechnieken

- Inleiding tot NDT (niet-destructief testen) voor gietstukken

- Verschillende manieren om een dynamo te testen