Corrosie in koolstofstaal

Corrosie in koolstofstaal

Volgens ISO 8044:2010 is 'corrosie de fysisch-chemische interactie tussen een metaal en zijn omgeving, die resulteert in veranderingen in de eigenschappen van het metaal en die kan leiden tot significante functionele verslechtering van het metaal, de omgeving of het technische systeem van waarvan zij deel uitmaken'. Corrosie wordt gezien wanneer er een verandering is in de eigenschappen van het metaal of systeem, wat kan leiden tot een ongewenst resultaat. Dit kan eenvoudigweg variëren van slechtziendheid tot volledig falen van technische systemen die grote economische schade aanrichten en zelfs een gevaar vormen voor de mensen.

Corrosie kan breed worden gedefinieerd als de vernietiging of aantasting van metaal door directe chemische en elektrochemische reactie met zijn omgeving. Eenvoudig gezegd is metaalcorrosie het omgekeerde van galvaniseren. Het metaal dat wordt gecorrodeerd vormt de anode, terwijl de kathode dat is dat wordt gegalvaniseerd. Metaalcorrosie treedt op omdat in veel omgevingen de meeste metalen niet inherent stabiel zijn en de neiging hebben terug te keren naar een meer stabiele combinatie waarvan de metaalertsen zoals die in de natuur worden aangetroffen, bekende voorbeelden zijn

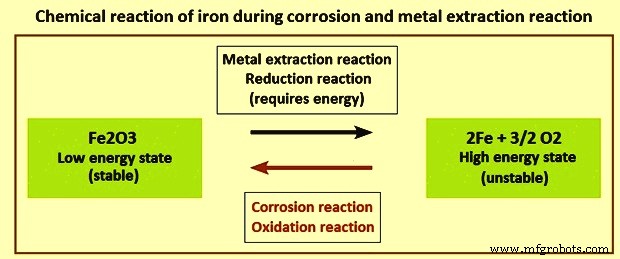

Koolstofstaal is het meest gebruikte technische materiaal. Het heeft een relatief beperkte corrosieweerstand. De kosten van corrosie van koolstofstaal voor de totale economie zijn zeer hoog. Aangezien de koolstofstaalsoorten de grootste afzonderlijke klasse van legeringen vertegenwoordigen, zowel wat betreft tonnage als totale kosten, is de corrosie van koolstofstaal een probleem van enorm praktisch belang. In koolstofstaal kan het typische corrosieproces worden beschouwd als de thermodynamisch favoriete omgekeerde reactie van het metaalwinnende (extractie)proces, zoals weergegeven in figuur 1.

Fig 1 Chemische reactie van ijzer tijdens corrosie en metaalextractiereactie

Koolstofstaal (waaronder zachte staalsoorten) heeft van nature een beperkt legeringsgehalte, gewoonlijk minder dan 2 gew.% voor het totaal van alle toevoegingen. Helaas veroorzaken deze toevoegingen in het algemeen geen opmerkelijke veranderingen in het algemene corrosiegedrag. Een mogelijke uitzondering op deze stelling zijn de verweringsstaalsoorten, waarbij kleine toevoegingen van koper, chroom, nikkel en/of fosfor in bepaalde omgevingen een significante vermindering van de corrosiesnelheid opleveren. Op de niveaus van verschillende elementen waarin ze aanwezig zijn in het koolstofstaal, hebben de elementen geen significant effect op de corrosiesnelheid in de atmosfeer, neutrale wateren of bodems. Alleen in het geval van een zuuraanval wordt een effect waargenomen. In dit geval verhoogt de aanwezigheid van fosfor en zwavel de aanvalssnelheid aanzienlijk. In zuursystemen blijken de zuivere ijzers inderdaad de beste weerstand tegen aanvallen te vertonen.

Corrosiereacties vinden plaats wanneer de omstandigheden thermodynamisch gunstig zijn voor de chemische reacties. Wanneer dit gebeurt, bepalen mogelijke andere factoren de snelheid van de reactie (kinetiek van de reactie). De mate van corrosie is sterk afhankelijk van de omgeving waarin het koolstofstaal wordt gebruikt. Bij het oplossen van een bepaald corrosieprobleem kan vaak een dramatische verandering in aanvalssnelheid worden bereikt door de corrosieve omgeving te veranderen. Aangezien corrosie zo'n veelzijdig fenomeen is, is het over het algemeen nuttig om te proberen de verschillende soorten te categoriseren op basis van de omgevingsbasis, zoals atmosferische corrosie, watercorrosie, corrosie in bodems, beton en ketels enz.

Soorten corrosiereacties

Er is een onderscheid tussen de soorten corrosie die normaal gesproken de interactie tussen het metaal en de omgeving beschrijven, en vormen van corrosie die het fenomenologische uiterlijk beschrijven.

Chemische reactie – Het is een typische chemische corrosiereactie die optreedt bij hoge temperaturen, waarbij het metaal reageert met hete gassen en een oxidelaag vormt.

Metalofysische reactie – Het voorbeeld van de metaalfysische reactie is de brosheid veroorzaakt door waterstof dat in het metaal diffundeert, mogelijk leidend tot het falen van een onderdeel. Verbrossing kan het gevolg zijn van een onzorgvuldig productieproces. Het kan ook worden geïnitieerd door corrosieprocessen (oplossing van metaal) zoals door corrosie geïnduceerd kraken door waterstof.

Elektrochemische reactie - Het is het meest voorkomende type corrosiereactie. De reactie impliceert een elektrische uitwisseling door middel van elektronen in het metaal en ionen in een geleidende elektrolyt, zoals een waterfilm op het oppervlak.

De totale reactie kan worden gescheiden in twee deelreacties, namelijk (i) metaaloplossing, ook bekend als oxidatie- of anodische reactie (Fe =Fe2+ + 2 e-), en (ii) reductie- of kathodische reactie, een reactie waarbij voornamelijk de aanwezige zuurstof betrokken is. in de lucht met water (O2 + 2 H2O + 4 e- =4 OH). Deze twee deelreacties kunnen in een vrij homogene verdeling op het metaaloppervlak plaatsvinden, wat leidt tot uniforme aantasting of kunnen plaatselijk en afzonderlijk plaatsvinden, wat leidt tot plaatselijke vormen van corrosie zoals putcorrosie.

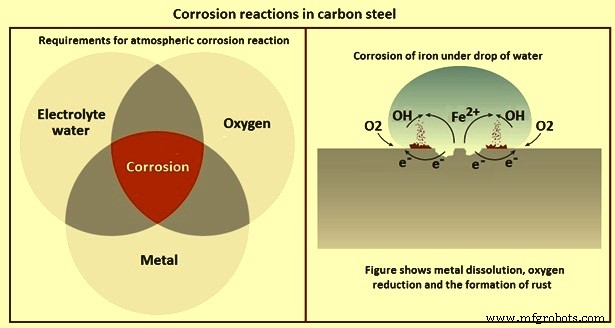

Het mechanisme en de elektrochemische aard van de corrosiereactie bepalen de noodzakelijke vereisten om corrosie te laten plaatsvinden (Fig 2). Deze vereisten zijn (i) een geleidend metaal, (ii) een elektrolyt (een dunne vochtfilm op het oppervlak is al voldoende), en (iii) zuurstof voor de kathodische reactie.

Fig 2 Corrosiereacties in koolstofstaal

Figuur 2 toont ook het basiscorrosiemechanisme van ijzer onder een druppel water. Zowel ijzeroplossende als zuurstofreductiereacties vinden plaats met een lichte scheiding op het oppervlak, en hun producten (Fe-ionen en OH-ionen) reageren in de waterdruppel om rode roest (corrosieproduct) te vormen. Het eenvoudige model van de corrosiereactie van figuur 2 verklaart vele vormen van corrosie en ook om maatregelen af te trekken om corrosie te verminderen. Door een van de deelreacties te voorkomen of te vertragen, kan de algehele corrosiesnelheid worden verminderd.

Vormen van corrosie

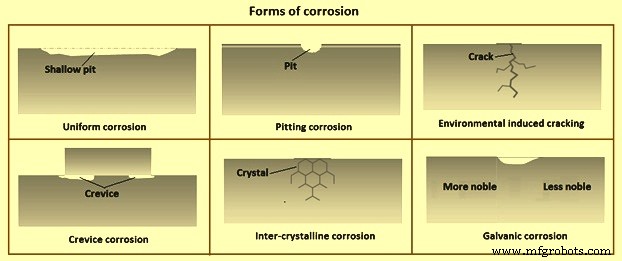

Er zijn zes hoofdvormen van corrosie (Fig 3). Dit zijn (i) uniforme corrosie / ondiepe putcorrosie, (ii) putcorrosie, (iii) door de omgeving veroorzaakte scheurvorming, (iv) spleetcorrosie, (v) interkristallijne (intergranulaire) corrosie en (vi) galvanische corrosie .

Fig 3 Vormen van corrosie

Uniforme corrosie/ondiepe putcorrosie – Uniforme corrosie is een vorm van corrosie waarbij het oppervlak bijna gelijkmatig wordt verwijderd. De deelreacties (metaaloplossing en zuurstofreductie) zijn statistisch verdeeld over het oppervlak, wat leidt tot een min of meer homogene oplossing van het metaal en uniforme vorming van corrosieproducten (bijvoorbeeld rode roest op koolstofstaal). De omvang van deze vorm van corrosie kan normaal gesproken goed worden ingeschat op basis van eerdere ervaringen. De corrosiesnelheid wordt normaal gesproken weergegeven in micrometers per jaar. Met behulp van deze gemiddelde waarden is het mogelijk om de levensduur van een onderdeel te berekenen en zo de levensduur te verlengen door de dikte te vergroten.

Uniforme corrosie vindt plaats op onbeschermd koolstofstaal en op verzinkt staal onder atmosferische omstandigheden. In werkelijkheid is het onwaarschijnlijk dat een zuiver homogene corrosieaanval plaatsvindt. Er zijn altijd gebieden, vooral op complexe stalen onderdelen, die sneller corroderen dan andere, wat leidt tot een min of meer ruw oppervlak met een onregelmatige bedekking van corrosieproducten.

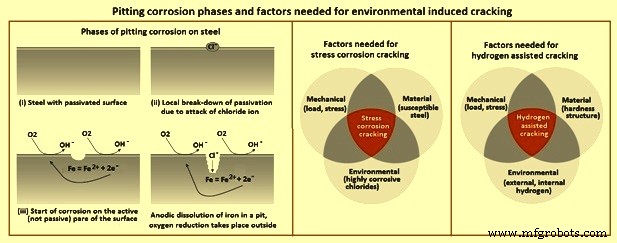

Pitscorrosie – Putcorrosie is een plaatselijke vorm van corrosie die leidt tot het ontstaan van kleine gaatjes of putjes in het staal. Deze vorm van corrosie komt vooral voor op passieve metalen die hun corrosiebestendigheid te danken hebben aan een dunne oxidelaag op het oppervlak met een dikte van slechts enkele nanometers. Het corrosie-initiatieproces begint met een lokale afbraak van de passieve laag. Lokale corrosieve aantasting kan op staal worden geïnitieerd, bijvoorbeeld door chloride-ionen. Putcorrosie kan behoorlijk problematisch zijn. Terwijl uniforme corrosie duidelijk zichtbaar is aan het oppervlak, verschijnt putcorrosie vaak alleen als kleine gaatjes op het oppervlak. De hoeveelheid materiaal die onder de gaatjes wordt verwijderd, is over het algemeen onbekend, omdat er verborgen holtes kunnen ontstaan, waardoor putcorrosie moeilijker te detecteren en te voorspellen is. Technisch gezien is er geen redelijke manier om putcorrosie te beheersen. Deze vorm van corrosie moet vanaf het begin worden uitgesloten door ontwerpoverwegingen en het gebruik van het juiste materiaal.

Fig 4 Putcorrosiefasen en factoren die nodig zijn voor door de omgeving veroorzaakte scheurvorming

Door de omgeving veroorzaakt kraken – Er zijn twee soorten door de omgeving veroorzaakte scheurvorming. Dit zijn (i) spanningscorrosie, en (ii) waterstof-geassisteerd kraken (Fig 4).

Spanningscorrosie is een gecombineerd mechanisch en elektrochemisch corrosieproces dat leidt tot scheurvorming van bepaalde materialen. Het kan leiden tot onverwacht plotseling bros falen van normaal ductiele metalen die worden blootgesteld aan spanningsniveaus die ver onder hun vloeigrens liggen. Interne spanningen in een materiaal kunnen voldoende zijn om een aanval van spanningscorrosiescheuren op gang te brengen.

Spanningscorrosie is niet simpelweg een overlapping van corrosie en mechanische spanningen, maar kan worden opgevat als een autokatalytisch, zelfversnellend proces dat leidt tot hoge metaaloplossingssnelheden (anodische reactie). In eerste instantie wordt een putje gevormd dat door de aangebrachte of restspanning in het materiaal tot een scheur ontwikkelt. Door de scheurvorming ontstaat een nieuw actief (niet-passief) metaaloppervlak, dat weer zeer gemakkelijk corrodeert. Dit leidt tot verdere scheurvoortplanting en opnieuw tot de blootstelling van nieuwe zeer actieve metaaloppervlakken in de scheur. Het oplossen van metaal in de scheur gaat snel vooruit totdat mechanisch defect optreedt.

Spanningscorrosie is een zeer specifieke vorm van corrosie die alleen optreedt wanneer tegelijkertijd aan de volgende drie verschillende vereisten wordt voldaan (Fig 4) namelijk (i) mechanisch (belasting, spanning), (ii) materiaal (gevoelige legering, bijv. staal ), en (iii) omgeving (zeer corrosief, chloriden). Het is algemeen bekend dat bepaalde staalsoorten onderhevig kunnen zijn aan spanningscorrosie in ruwe omgevingen zoals binnenzwembaden. In de meeste van deze gevallen wordt corrosie geïnitieerd door chloriden die de passieve laag aantasten.

Door waterstof ondersteund kraken wordt veroorzaakt door de diffusie van waterstofatomen in het staal. De aanwezigheid van waterstof in het rooster verzwakt de mechanische integriteit van het metaal en leidt tot scheurgroei en brosse breuk bij spanningsniveaus onder de vloeigrens. Net als spanningscorrosie kan het leiden tot plotseling falen van stalen onderdelen zonder waarneembare waarschuwingssignalen. In veelvoorkomende toepassingen is waterstofschade meestal alleen relevant voor hogesterktestaal met een treksterkte van ongeveer 1 MPa of hoger.

Wat betreft spanningscorrosie, moeten drie verschillende omstandigheden (Fig 4) tegelijkertijd aanwezig zijn. Dit zijn (i) mechanisch (belasting, spanning), (ii) materiaal (hardheidsstructuur), (iii) omgevingsfactoren (externe waterstof, interne waterstof).

De bron van waterstof kan het productieproces zijn, zoals staalproductie, beitsen en elektrolytisch verzinken (primaire waterstof). Een secundaire bron kan de waterstof zijn die tijdens een corrosieproces wordt gevormd. Tijdens het corrosieproces wordt waterstof gevormd en diffundeert het in het materiaal. Deze waterstofopname leidt tot een afname van de taaiheid of taaiheid van het staal.

Spleetcorrosie – Spleetcorrosie verwijst naar corrosie die optreedt in scheuren of spleten gevormd tussen de twee oppervlakken (gemaakt van hetzelfde metaal, verschillende metalen of zelfs een metaal en een niet-metaal). Dit type corrosie wordt geïnitieerd door de beperkte toegang van zuurstof uit de lucht door diffusie in het spleetgebied, wat leidt tot verschillende concentraties opgeloste zuurstof in de gewone elektrolyt (de zogenaamde beluchtingscel). Nogmaals, de twee deelreacties vinden plaats op verschillende delen van het oppervlak. Zuurstofreductie vindt plaats in de buitenste gebieden met hogere zuurstofconcentraties die gemakkelijk toegankelijk zijn voor de omringende lucht, terwijl het anodisch oplossen van metaal plaatsvindt in het spleetgebied, wat resulteert in plaatselijke aantasting (bijv. putjes). Het kan ook voorkomen onder ringen of pakkingen, wanneer het binnendringen van water eronder niet wordt voorkomen.

Er zijn onder- en bovengrenzen aan de grootte van een spleet waarin corrosie kan worden veroorzaakt. Als de spleet te strak is, wordt er geen elektrolyt voor corrosie ingebracht. Als de spleet te breed is om de zuurstoftoevoer te verminderen, kunnen de beluchtingscel en bijgevolg verschillende zuurstofconcentraties niet ontstaan. De kritische spleetbreedte hangt echter af van verschillende factoren, zoals het betrokken type staal, de corrosieve omgeving en natte/droge cycli.

Interkristallijne (intergranulaire) corrosie – Interkristallijne corrosie is een speciale vorm van lokale corrosie, waarbij de corrosieve aantasting plaatsvindt in een vrij smal pad, bij voorkeur langs de korrelgrenzen in de metaalstructuur. Het meest voorkomende effect van deze vorm van corrosie is een snelle mechanische desintegratie (verlies van taaiheid) van het materiaal. Normaal gesproken kan dit worden voorkomen door het juiste materiaal en het productieproces te gebruiken.

Een bekend voorbeeld is de zogenaamde sensibilisering van roestvast staal. Wanneer bepaalde kwaliteiten van dit materiaal gedurende een aanzienlijke tijd op een temperatuur in het bereik van 500°C tot 800°C worden gehouden, b.v. tijdens een lasproces worden chroomrijke carbiden gevormd, wat resulteert in chroomdepletie aan de korrelgrenzen. Bijgevolg hebben de korrelgrenzen een lagere corrosieweerstand dan het restmateriaal, wat leidt tot plaatselijke corrosieve aantasting.

Galvanische (contact) corrosie – Galvanische corrosie verwijst naar corrosieschade waarbij twee ongelijke metalen een elektrisch geleidende verbinding hebben en in contact staan met een gemeenschappelijk corrosief elektrolyt. In het elektrochemische model van corrosie vindt een van de twee deelreacties (anodische metaaloplossing en kathodische zuurstofreductie) bijna uitsluitend plaats op één metaal. Normaal gesproken wordt het minder edele metaal opgelost (anodische metaaloplossing), terwijl het meer edele deel niet wordt aangetast door corrosie (dient alleen als kathode voor zuurstofreductie). Waar galvanische corrosie plaatsvindt, is de corrosiesnelheid van het minder edele metaal hoger dan in een vrij corroderende omgeving zonder contact met een ander metaal.

Door gebruik te maken van thermodynamische gegevens en rekening te houden met gemeenschappelijke ervaringen die zijn opgedaan in typische toepassingen, is het mogelijk te voorspellen welke materiaalcombinaties worden beïnvloed door galvanische corrosie. Een positief voorbeeld van het fenomeen galvanische corrosie is de manier waarop zink koolstofstaal en laaggelegeerd staal beschermt. Zink is het minder edele metaal dat staal actief beschermt door zelf te corroderen.

Atmosferische corrosie van koolstofstaal

De corrosie van koolstofstaal in de atmosfeer en in veel waterige omgevingen wordt het best begrepen vanuit het oogpunt van filmvorming en afbraak. Het is een onontkoombaar feit dat ijzer in aanwezigheid van zuurstof en/of water thermodynamisch onstabiel is met betrekking tot zijn oxiden. De vraag is dus nooit of het staal gaat corroderen, maar in welke mate. Bij afwezigheid van filmvorming en met een constante omgeving, mag men verwachten dat de oxidatiesnelheid constant is. Aan de andere kant, als de corrosieproductfilm die zich vormt het staal isoleert van de corrosieve omgeving, wordt een corrosiesnelheid van nul verwacht na de initiële filmvormingsperiode. Een stevig hechtende film die alleen diffusieoverdracht van de reactanten mogelijk maakt, wordt gekenmerkt door een corrosiesnelheid die afneemt met de vierkantswortel van de blootstellingstijd. Aangezien de bovenstaande idealiseringen zelden worden aangetroffen bij de corrosie van koolstofstaal, is het duidelijk dat andere factoren werkzaam zijn die de neiging hebben om stabiele filmvorming te verstoren. Deze factoren kunnen extern zijn, zoals erosie door wind of regen, of ze kunnen intern zijn in de film zelf, zoals spanningen veroorzaakt door de verschillende specifieke volumes metaal en oxide.

De corrosie van ijzer in de atmosfeer vindt plaats door de vorming van gehydrateerde oxiden. De halfcelreacties kunnen worden uitgedrukt door de vergelijkingen (i) 1/2O2 + H2O + 2e =2(OH)- (kathodisch), en (ii) Fe =(Fe)2+ + 2e (anodisch). Er kunnen dan verdere reacties optreden, zoals (i) (Fe)2+ + 2(OH)- =Fe(OH)2 en (ii) 2Fe(OH)2 + H2O + 1/2O2 =2Fe(OH)3 .

De gehydrateerde oxiden kunnen tijdens droge perioden water verliezen en terugkeren naar de watervrije ijzer- en ijzeroxiden. Daarnaast vormt zich vaak een laag magnetiet (Fe3O4) of FeO·Fe2O3 tussen de lagen ijzeroxide (FeO) en hematiet (Fe2O3). In feite vormen de verschillende oxiden en hydroxiden van ijzer een nogal gecompliceerd systeem van verbindingen. De verbinding FeOOH is gevonden in drie verschillende kristalvormen plus een amorfe vorm. Het voorkomen van de verschillende soorten oxide is afhankelijk van de pH, de beschikbaarheid van zuurstof, verschillende luchtverontreinigende stoffen en de samenstelling van het koolstofstaal, zoals bij verweringsstaal dat koper en fosfor bevat. De werkelijke aard van de corrosiefilm is belangrijk aangezien FeO en FeOOH meer hechtend lijken dan Fe3O4 en Fe2O3, en dus waarschijnlijker de corrosieve aanval vertragen, maar de hogere oxiden en oxy-hydroxiden zijn meer vatbaar voor spallatie.

Aangezien er een aanzienlijke variatie is in de corrosiesnelheden van koolstofstaal in verschillende atmosferische omgevingen (landelijk, stedelijk, industrieel en maritiem enz.), is het niet meer dan logisch om te bepalen welke van de factoren die bijdragen aan deze verschillen. Hoewel de voorspelling van corrosiviteit niet mogelijk is, lijkt het erop dat vochtigheid, temperatuur en de niveaus van chloride, sulfaat en waarschijnlijk andere aanwezige luchtverontreinigende stoffen elk een invloed hebben op de corrosiesnelheid van koolstofstaal.

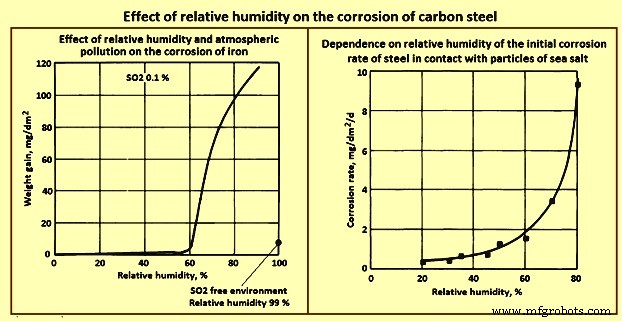

Effecten van vochtigheid en luchtverontreinigende stoffen – Aangezien atmosferische corrosie een elektrolytisch proces is, is de aanwezigheid van een elektrolyt noodzakelijk. Dit betekent niet dat het stalen oppervlak met water moet worden overspoeld. In feite is een zeer dunne, geabsorbeerde film van water alles wat nodig is. Tijdens een daadwerkelijke blootstelling wordt het staal een deel van de tijd overspoeld met water vanwege regen of spatten en een deel van de tijd bedekt met een dunne geadsorbeerde waterfilm. Het deel van de tijd die wordt doorgebracht bedekt met de dunne waterfilm hangt vrij sterk af van de relatieve vochtigheid op de blootstellingslocaties. Verschillende onderzoeken hebben aangetoond dat de tijd van nattigheid, hoewel een belangrijke factor niet op zichzelf kan worden beschouwd bij het schatten van corrosiesnelheden. Een voorbeeld van dit feit wordt getoond in figuur 5, waarin de gewichtstoename van ijzer is uitgezet als functie van de relatieve vochtigheid voor een blootstelling van 55 dagen in een atmosfeer die 0,01% zwaveldioxide bevat. In de rechter benedenhoek van Fig. 5 staat de gemeten corrosiesnelheid voor ijzer dat gedurende dezelfde tijd is blootgesteld in een zwaveldioxidevrije omgeving bij een relatieve vochtigheid van 99%.

Een ander interessant kenmerk is het klaarblijkelijke bestaan van een kritische vochtigheidsgraad waaronder de corrosiesnelheid klein is. De kritische vochtigheid in een zwaveldioxidehoudende omgeving ligt rond de 60%. Dit gedrag staat in contrast met dat van staal dat in contact komt met deeltjes zeezout, zoals weergegeven in figuur 5. In figuur 5 vertoont de corrosiesnelheid een gestage toename met toenemende vochtigheid. Hoewel gegevens schaars zijn, lijkt het redelijk dat stikstofoxiden in het milieu ook een versnellend effect hebben op de corrosie van koolstofstaal. Van elk gasvormig atmosferisch bestanddeel dat in staat is tot een sterke elektrolytische activiteit, moet inderdaad worden vermoed dat het de corrosiesnelheid van koolstofstaal kan verhogen. Kortom, men kan zien dat er een versnellend effect is van chloride-ionen op de atmosferische corrosie,

Fig 5 Effect van relatieve vochtigheid op de corrosie van C-staalsoorten

Corrosiebescherming van koolstofstaal

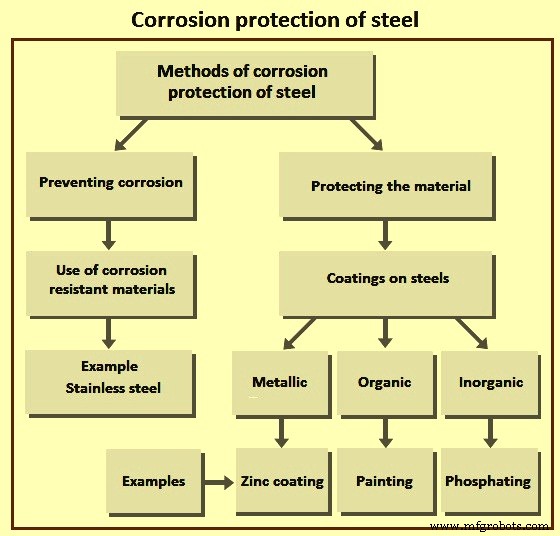

Corrosiebescherming (Fig 6) is vaak een noodzakelijke overweging bij het selecteren van koolstofstaal voor een bepaalde structurele toepassing. Corrosie kan het draagvermogen van een onderdeel verminderen, hetzij door de grootte (dwarsdoorsnede) in het algemeen te verkleinen of door putjes te vormen, wat niet alleen de effectieve doorsnede in het gebied met putjes vermindert, maar ook spanningsverhogers introduceert die scheuren kunnen veroorzaken. Het is duidelijk dat elke maatregel die corrosie vermindert of elimineert, de levensduur van een onderdeel verlengt en de betrouwbaarheid ervan verhoogt. De economische aspecten, de omgevingsomstandigheden, de mate van bescherming die nodig is voor de verwachte levensduur van het onderdeel, de gevolgen van onverwachte servicestoringen en het belang van het uiterlijk zijn de belangrijkste factoren die niet alleen bepalen of een stalen onderdeel moet worden beschermd tegen corrosie, maar ook de meest effectieve en economische methode om die bescherming te bereiken.

Fig 6 Corrosiebescherming van staal

Er zijn twee methoden om de corrosie van staal te minimaliseren. De eerste is om de reagerende fasen te scheiden en de tweede is om de reactiviteit van de reagerende fasen te verminderen. De scheiding van de reagerende fasen kan worden bewerkstelligd door metallische, anorganische of organische coatings en filmvormende remmers. Reactiviteit kan worden verminderd door legering, anodische of kathodische bescherming en chemische behandeling van de omgeving. Sommige beschermingsmethoden combineren twee of meer vormen.

In de meeste omgevingen is de corrosiesnelheid van koolstofstaal typisch ongeveer 20 micrometer per jaar in een landelijke buitenatmosfeer en stijgt tot meer dan 100 micrometer per jaar in kustomgevingen. Het is normaal gesproken te hoog voor een bevredigende toepassing. Het productontwerp houdt over het algemeen geen rekening met verlies van basismateriaal. Daarom zijn kostenefficiënte oplossingen voor corrosiebescherming nodig voor koolstofstaal. In alkalische omgevingen blijft staal echter normaal stabiel. Dit verklaart waarom bijvoorbeeld wapeningsstaven van koolstofstaal al zeer goed beschermd zijn tegen corrosie in de alkalische omgeving van het omringende beton.

Coating bescherming van koolstofstaal

Er worden verschillende soorten coatings aangebracht om de corrosieweerstand van koolstofstaal te verbeteren. Coatingpraktijken variëren van oliën voor goedkope, tijdelijke bescherming tot dampafzetting voor langdurige corrosie-, hitte- en slijtvastheid. Om economische redenen moet de gewenste mate van bescherming worden bepaald voordat een coating wordt gekozen.

Effectieve tijdelijke bescherming tijdens transport of opslag kan worden verkregen door het koolstofstaal te coaten met minerale olie, oplosmiddelen gecombineerd met remmers, emulsies van op petroleum gebaseerde coatings of wassen. Dit soort coatings wordt aangebracht na zuurbeitsen of tussen coatingsequenties. Deze coatings zullen naar verwachting geen langdurige corrosiebescherming bieden.

Oppervlaktevoorbereiding is belangrijk voor alle coatingprocessen. Eventuele oxiden op het staaloppervlak moeten worden verwijderd door beitsen of stralen. Ontvetten is noodzakelijk na het verwijderen van oxide of wanneer het staal een tijdelijke coating heeft gekregen en kan op verschillende manieren worden bereikt. Idealiter wordt de eerste stap in het coatingproces direct na het reinigen gestart.

Coating processen – Deze worden gebruikt om coatings van zink, aluminium, lood, tin en sommige legeringen van deze metalen op koolstofstaal aan te brengen. Het dompelproces bestaat uit het onderdompelen van het staal in een gesmolten bad van het coatingmetaal.

Verzinken of verzinken is een goede keuze voor de corrosiebescherming van koolstofstaal. Er zijn verschillende geschikte processen beschikbaar voor het aanbrengen van zinkcoatings op staal. De corrosiesnelheid van zink is meer dan tien keer lager dan die van staal, ongeveer 0,5 micrometer per jaar in landelijke/stedelijke omgevingen en oplopend tot ongeveer 5 micrometer per jaar in kustgebieden. De lage corrosiesnelheden zijn het gevolg van de vorming van stabiele lagen corrosieproducten die carbonaten (uit CO2 in de lucht) en chloriden (indien aanwezig in de atmosfeer) bevatten. Omstandigheden waarbij de vorming van dergelijke onoplosbare corrosieproducten niet tot veel hogere corrosiesnelheden leidt, beperken de geschiktheid van zink als beschermende coating. Deze omvatten permanent natte omstandigheden of blootstelling aan hoge concentraties industriële verontreinigende stoffen zoals zwaveldioxide. In deze omgevingen worden bij voorkeur oplosbare corrosieproducten gevormd die door regen kunnen worden weggespoeld. Naast verminderde corrosiesnelheden biedt zink ook kathodische of opofferingsbescherming aan het onderliggende staal. Waar krassen, splinters of andere beschadigingen aan de zinklaag het staal blootleggen, vindt een bijzondere vorm van galvanische corrosie plaats. Zink, dat een minder edel metaal is dan staal, corrodeert bij voorkeur, waardoor het blootgestelde stalen oppervlak wordt beschermd.

Zinkcoatings worden vrij homogeen verbruikt tijdens atmosferische corrosie. Dienovereenkomstig verdubbelt bij een bepaalde toepassing een verdubbeling van de laagdikte normaal gesproken ook de tijd totdat het zink is verbruikt en rode roest op het stalen substraat optreedt. Zink is niet stabiel in alkalische omgevingen en wordt snel aangetast in oplossingen met een pH-waarde van 10 of hoger.

De methode van zinkcoatings is elektrolytisch verzinken, thermisch verzinken en sherardiseren. Sherardiseren is een methode voor het coaten van zink met behulp van een thermisch diffusieproces.

Aluminium hot-dip coatings (aluminiserend) geven koolstofstaal weerstand tegen zowel corrosie als hitte. In veel omgevingen beschermt aluminium staal galvanisch op dezelfde manier als zink. Zink-aluminium en aluminium-zinklegeringen worden ook door middel van heetdompelen op staal aangebracht. Verwarming van gealuminiseerd staal resulteert in de vorming van een ijzer-aluminium intermetallische verbinding die oxidatie weerstaat bij temperaturen tot ongeveer 800 ° C. Gealuminiseerd staal wordt vaak gebruikt waar hittebestendigheid nodig is, bijvoorbeeld in uitlaatsystemen van auto's.

Hot-dip tincoatings zorgen voor een decoratieve en niet-giftige barrièrecoating. Tin beschermt de stalen ondergrond niet galvanisch. Om deze reden worden lakken of andere organische coatings vaak gebruikt om de poriën in de tincoating op te vullen en een betere barrièrebescherming te bieden.

Hot-dip loodcoatings worden soms gebruikt op staal dat wordt blootgesteld aan zwavelzuurdampen of andere agressieve chemische omgevingen. Terne-plaat, een coating van een lood-tinlegering, geeft meer bescherming dan pure loodcoatings en is soldeerbaar.

Gegalvaniseerde coatings worden op staal aangebracht voor corrosiebestendigheid, uiterlijk, soldeerbaarheid of andere speciale vereisten. Een grote verscheidenheid aan materialen wordt op staal gegalvaniseerd, waaronder zink, aluminium, chroom, koper, cadmium, tin en nikkel. Meerlaagse coatings kunnen ook worden aangebracht door galvaniseren. Een voorbeeld is het koper-nikkel-verchromingssysteem dat wordt gebruikt voor glanzende autobekleding.

Beklede metalen - Koolstofstaal kan worden gebonden aan corrosiebestendige materialen, zoals koper en roestvrij staal, door koudwalsen, warmwalsen, warmpersen, explosiebinding en extrusiebinding. Het resulterende lamellaire composietmateriaal heeft specifieke eigenschappen die niet verkrijgbaar zijn in een enkel materiaal.

Thermische spuitcoatings – Deze coatings bieden een effectieve langdurige corrosiebescherming voor staal in een breed scala van corrosieve omgevingen. Ze worden aangebracht door een van de verschillende processen, waaronder draadvlamspuiten, poedervlamspuiten en vlamboogspuiten. Zink, aluminium en zink-aluminiumlegeringen zijn de meest voorkomende coatingmaterialen die worden aangebracht door thermische spuittechnieken. Austenitisch roestvast staal, aluminiumbrons en MCrAlY (waarbij M =Co, Ni of Co/Ni) coatingmaterialen zijn ook gebruikt voor specifieke toepassingen. Voor maximale corrosieweerstand worden thermisch gespoten coatings verzegeld met een organische toplaag. Thermische spuitcoatings worden vaak gebruikt voor corrosiebescherming in maritieme toepassingen.

Opdampende coatings – Deze worden soms gebruikt voor de bescherming van koolstofstaal, hoewel de kosten van dergelijke coatings erg hoog kunnen zijn. Bij dampafzetting, of het nu gaat om fysieke dampdepositie of chemische dampdepositie, wordt het coatingmateriaal in de vorm van individuele atomen of moleculen naar het substraat getransporteerd. Een breed scala aan coatingmaterialen kan worden aangebracht door middel van dampdepositie. Indien aangebracht met een voldoende dikte, is de coating in wezen poriënvrij en dicht, waardoor een uitstekende barrièrebescherming wordt geboden. Een bekende toepassing voor opgedampte coatings op staal is ion-opgedampte aluminiumcoatings op stalen vliegtuig- en ruimtevaartcomponenten.

Fosfaat- of chromaatconversiecoatings – Deze worden gebruikt om de corrosieweerstand van staal te verbeteren. Op zichzelf bieden ze een iets betere corrosieweerstand dan blank staal. Vaker worden ze gebruikt in combinatie met een ander coatingsysteem. Conversiecoatings worden aangebracht na thermisch verzinken en bieden een goede corrosiebescherming bij topcoating met een organisch coatingsysteem.

Bij het fosfateren wordt staal gedompeld in een zure oplossing die metaal (Zn, Fe) fosfaatzouten bevat. De oplossing reageert met het stalen oppervlak en vormt een microkristallijne laag fosfaten op het oppervlak. Dit resulteert in een ruw oppervlak met uitstekende olievasthoudende eigenschappen.

Organische coatings – Deze coating bestaat uit verven, die vaker worden gebruikt voor corrosiebescherming van staal dan enig ander type coating. Op de juiste manier aangebracht, bieden de verven een uitstekende bescherming tegen relatief lage kosten. Er is een grote verscheidenheid aan coatingmaterialen en applicatiemethoden beschikbaar voor het aanbrengen van de verf.

Keramische coatings – Keramische coatings die worden gebruikt om staal te beschermen, zijn onder meer silicaatcement en porseleinemail. Monolithische cementbekledingen bieden een goede weerstand tegen chemicaliën en thermische isolatie. Ze kunnen worden aangebracht door gieten of spuiten. Porseleinemaille zijn glascoatings die bij of boven 425 ° C op het staaloppervlak worden gesmolten om een glasachtige coating te verschaffen met een goede corrosieweerstand en een hoge hardheid. The composition of the enamel can be varied to provide desired properties, such as improved resistance to alkalis.

Other nonmetallic materials coatings – These coatings are sometimes used as coatings or linings for steel in corrosion applications. These include rubbers (both natural and synthetic) and other elastomers and such plastic materials as epoxies, phenolics, and vinyls. A wide variety of properties and resistances to specific environments are available. Rubber linings have been used for many years in steel storage tanks for hydrochloric acid and sulphuric acid. Plastic linings are employed for plating tanks and similar applications.

Multi-layer coatings – When the corrosion protection provided by the metallic coating is not sufficient, then the steel can be further protected by additional coatings, mainly organic paint with or without metallic flakes. An example of this is the multi-layer coating on fasteners consisting of an electro-plated Zn alloy coating with an additional organic top coat.

Productieproces