Niet-destructieve testtechnieken

Niet-destructieve testtechnieken

Er kunnen inherente microscopische gebreken in materialen zijn als gevolg van onvolkomenheden in het kristalrooster. Ook kunnen fabricageprocessen zoals lassen, gieten, smeden en oppervlaktebehandeling, enz. verdere gebreken of defecten veroorzaken. Verder worden materialen gebruikt onder verschillende omstandigheden van spanning, vermoeidheid en corrosie, die extra defecten kunnen veroorzaken of bestaande kunnen verergeren. De materiaalstoringen treden normaal gesproken op wanneer deze onvolkomenheden gevaarlijke proporties aannemen, zodat het resterende deel van het materiaal de spanning waaraan het wordt blootgesteld niet kan weerstaan, waardoor het taai of broos wordt. Daarom is het nodig om deze onvolkomenheden in materialen op te sporen en te evalueren in termen van aard, grootte en locatie. Er zijn verdere stappen nodig om de ernst van de onvolkomenheden te beoordelen om te beslissen of het materiaal wordt geaccepteerd, na reparatie wordt geaccepteerd of moet worden afgekeurd en gesloopt.

Niet-destructief testen (NDT) is de techniek voor het inspecteren, testen of evalueren van materialen, componenten of assemblages op onvolkomenheden, ook bekend als discontinuïteiten of verschillen in kenmerken zonder de bruikbaarheid van het onderdeel of systeem te vernietigen. Met andere woorden, wanneer de inspectie of test is voltooid, kan het onderdeel nog steeds worden gebruikt. De techniek kan worden toegepast op steekproefbasis voor individueel onderzoek of kan worden gebruikt voor 100% controle van materiaal in een productiekwaliteitscontrolesysteem. Het is mogelijk om de materialen of constructies te inspecteren en/of te meten zonder hun oppervlaktetextuur, productintegriteit en toekomstig nut te vernietigen.

Hoewel NDT een hoogtechnologisch concept is, heeft de evolutie van de apparatuur het robuust genoeg gemaakt voor toepassing in elke industriële omgeving en in elk stadium van de fabricage. De toepassing ervan varieert van staalproductie tot inspectie ter plaatse van componenten die al in gebruik zijn. Een zekere mate van vaardigheid is nodig om NDO-technieken goed toe te passen om de maximale hoeveelheid informatie over het product te verkrijgen, met daaruit voortvloeiende feedback naar de productiefaciliteit. NDO is niet alleen een methode om materiaal van mindere kwaliteit te weigeren, maar het is ook een garantie die bepaalt dat het veronderstelde goede materiaal goed is. De techniek maakt gebruik van verschillende principes. Er is niet één methode waarrond een zwarte doos kan worden gebouwd die in alle omstandigheden aan alle eisen voldoet

Het gebied van NDO is een zeer breed en interdisciplinair vakgebied dat een cruciale rol speelt bij het inspecteren van structurele componenten en systemen, zodat ze hun functie op een betrouwbare manier kunnen uitoefenen. Er zijn ook bepaalde normen opgesteld om de betrouwbaarheid van de NDO-tests te verzekeren en om bepaalde fouten te voorkomen die te wijten zijn aan een defect in de gebruikte apparatuur, de verkeerde toepassing van de methoden of de vaardigheid en kennis van de inspecteurs. Met succesvolle NDT-tests kunnen materiële omstandigheden en gebreken worden gelokaliseerd en gekarakteriseerd. De NDO-technieken vereisen normaal gesproken een aanzienlijke vaardigheid van de operator en het nauwkeurig interpreteren van de testresultaten kan moeilijk zijn omdat de resultaten subjectief kunnen zijn.

De naam NDT-techniek verwijst vaak naar het type penetrerend medium of de apparatuur die wordt gebruikt om de test uit te voeren. NDO-technieken kunnen worden geclassificeerd als conventionele technieken en als niet-conventionele technieken. De conventionele NDT-technieken omvatten (i) visuele of optische inspectie, (ii) vloeistofpenetratietesten, (iii) testen van magnetische deeltjes, (iv) wervelstroomtesten, (v) radiografische testen en (vi) ultrasone testen. De niet-conventionele NDO-technieken worden alleen gebruikt voor gespecialiseerde toepassingen en omvatten neutronenradiografie, akoestische emissie, infraroodtesten, microgolftechnieken, lektesten, holografie, geleide golftesten, grondradar en lasertesten enz.

De essentiële elementen die de meeste NDO-technieken gemeen hebben, zijn (i) een meetmedium, (ii) een testmonster dat geschikt is voor het gebruikte medium, zodat discontinuïteiten kunnen worden gedetecteerd, (iii) een detector die in staat is om de verdelingen of wijzigingen in de media, (iv) een techniek voor het opnemen of weergeven van informatie die van de detector is ontvangen en die geschikt is voor evaluatie, en (v) de operator die is opgeleid om detectorfeedback te interpreteren om resultaten te evalueren.

NDA-techniek geeft een indicatie tijdens het testen. De definitie van de term ‘indicatie’ zoals die van toepassing is op NDT is ‘een reactie of bewijs van een reactie die via NDT is bekendgemaakt en die nader moet worden geëvalueerd om de ware betekenis ervan vast te stellen’. Wanneer een specifieke NDO-techniek op een onderdeel wordt toegepast, is er een respons. Deze reactie is een indicatie. De term 'respons' is bedoeld om (i) een 'uitbloeding' te betekenen bij het uitvoeren van een vloeistofpenetratietest, (ii) een deeltjesophoping bij het uitvoeren van een magnetische deeltjestest, (iii) een verandering in dichtheid op de radiografische film in het geval dat van een radiografische test, (iv) een signaal bij het uitvoeren van ultrasoon testen, en (v) een meterdoorbuiging, signaal of digitale verandering bij het uitvoeren van wervelstroomtests. Zodra de respons is waargenomen, moet de operator die de test uitvoert deze interpreteren en deze vervolgens indelen in een van de groepen indicaties, namelijk (i) onwaar, (ii) niet-relevant of (iii) relevante of echte discontinuïteit.

Geen van de NDO-technieken biedt oplossingen voor alle mogelijke problemen, d.w.z. het zijn geen optionele alternatieven, maar eerder complementair aan elkaar. De basisprincipes, typische toepassingen, voordelen en beperkingen van de conventionele technieken worden hieronder beschreven.

Visuele of optische inspectie

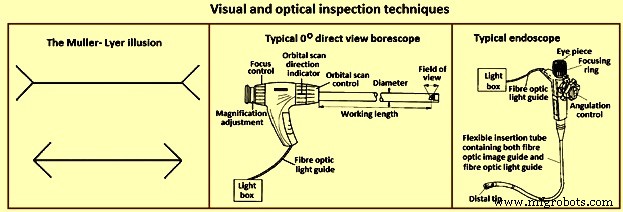

Visuele en optische inspectietechnieken (Fig 1) worden gebruikt om de oppervlakteconditie van een component te onderzoeken. Visueel testen wordt veel gebruikt voor zowat elke denkbare oppervlakteconditie. Door zijn aard kunnen visuele en optische testen eenvoudig en ongecompliceerd zijn. Op zijn eenvoudigst kan een schoon onderdeel worden geïnspecteerd door een operator in voldoende licht zonder apparatuur, zo eenvoudig kan het zijn. Vaak moet de operator optische apparatuur gebruiken om de inspectie te vergemakkelijken, die kan variëren van een in de hand gehouden vergrootglas tot een flexibele fibre-scope, of videosystemen op afstand.

Een ervaren operator kan, onder optimale omstandigheden, zelfs kleine krappe scheuren detecteren. De herhaalbaarheid is echter een probleem. Als de omstandigheden niet zijn geoptimaliseerd, kan dezelfde operator dezelfde scheur op hetzelfde onderdeel missen bij een herhaalde inspectie. Daarom worden vaak optische hulpmiddelen gebruikt om de operator de beste kans te geven de storing zo vaak mogelijk te vinden. Inspectie moet plaatsvinden in een schone, comfortabele omgeving met voldoende verlichting.

Er moet aandacht worden besteed aan veiligheid, werkhouding en atmosferische omstandigheden. Inspectie vereist grote concentratie van de operator. Verlichting is erg belangrijk en kan de resultaten enorm beïnvloeden. Natuurlijk daglicht is het beste type licht om visuele inspectie uit te voeren. Kunstlicht kan ook worden gebruikt voor visuele inspectie, maar de bediener moet ervoor zorgen dat het juiste lichtniveau wordt vermeld in de specificatie of procedure die wordt gebruikt.

Het onderdeel moet schoon zijn en vrij van beschermende coatings, vuil of verf kan bijvoorbeeld de gewenste oppervlaktecondities verdoezelen. Het is van groot belang dat de operator voldoende opleiding en ervaring heeft alvorens visuele inspectie uit te voeren. De bediener moet ook een goed gezichtsvermogen hebben. Zoals bekend is het oog een wonderbaarlijk geavanceerd instrument, maar het ziet niet alles. Het is ontworpen om licht op het netvlies te concentreren, het licht om te zetten in zenuwimpulsen en deze naar de hersenen te sturen. De hersenen verwerken deze informatie en vormen de beelden die worden gezien. Dit leidt ons naar perceptie, het verschil tussen de fysieke realiteit en het beeld dat de inspecteurs denken te zien. Verschillende inspecteurs interpreteren de binnenkomende informatie van het oog anders, zodat ze dezelfde fysieke scène allemaal iets anders zien.

De Muller-Lyer-illusie (Fig 1) laat het verschil zien tussen perceptie en realiteit. De schachten van de twee pijlen zijn even lang maar lijken verschillend. Het verschil in waarneming tussen twee inspecteurs hangt af van opleiding en ervaring en de mentale en fysieke toestand van de waarnemers op het moment dat de waarneming wordt gedaan. De perceptie kan worden beïnvloed door vermoeidheid en gezondheid. Vermoeidheid vermindert de efficiëntie en het visuele vermogen van de waarnemer. Deze problemen leiden tot onnauwkeurige interpretatie van fysieke gegevens. Een ideale inspectie is die waarin alle factoren, namelijk training, ervaring, verlichting en omgevingsomstandigheden, worden geoptimaliseerd.

Fig 1 Visuele en optische inspectietechnieken

In grote lijnen wordt visuele inspectie onderverdeeld in twee soorten kijktechnieken. De eerste techniek is het direct bekijken. Bij dit type weergave van een object bevindt het object zich in de onmiddellijke aanwezigheid van de operator. Dit kan zonder hulp of met behulp van apparatuur. De tweede is kijken op afstand. Hierbij gebeurt het bekijken van het object niet in de directe aanwezigheid van de operator. Dit wordt gedaan met behulp van speciale apparatuur.

Visuele inspectie kan op vrijwel alles met succes worden toegepast. Het kan worden gebruikt om veel verschillende soorten oppervlaktecondities te lokaliseren, van discontinuïteiten, zoals corrosie of scheuren, tot het vlekkerige effect van geverfde oppervlakken. Een ervaren warmtebehandelingsoperator kan zelfs de temperatuur van een onderdeel inschatten aan de hand van zijn uiterlijk als het eenmaal is verwarmd tot gloeiend heet, zoals dof kersenrood staal rond de 550 ° C.

Een operator is vaak nodig om kleine onderbrekingen te lokaliseren. Dit kan met het blote oog erg moeilijk zijn, daarom zijn optische hulpmiddelen nodig. De meest voorkomende optische hulpmiddelen zijn (i) vergrootglazen in de hand (normaal gesproken van 1,5× vergroting tot 10× vergroting), (ii) meetloepen die een meetschaal bevatten om de oppervlakteconditie te kunnen meten, zoals hoekpoise vergrootglas met een vergroting tot 10× en vaak met een ronde fluorescerende buis ingebouwd voor een uniforme verlichting, (iii) verschillende soorten microscopen en verkrijgbaar in een groot aantal verschillende vergrotingsbereiken, (iv) starre borescopen die een uitstekend stuk van apparatuur voor het inspecteren van de binnenkant van buizen of pijpen (Fig1), (v) een soortgelijk apparaat genaamd endoscoop (Fig 1) dat flexibeler is dan borescopen vanwege het gebruik van glasvezel voor zowel de lichtgeleider als de beeldgeleider, en ( vi) om de beeldkwaliteit te verbeteren, kunnen de optische systemen van borescopen worden vervangen door een miniatuurvideocamera, die een beeldbuis kan bevatten, die een elektronenstraal gebruikt om een fotogeleidend doel te scannen, bekend als de lichtse nsor, of als alternatief dat een solid-state beeldvormingsapparaat kan bevatten, zoals een ladingsgekoppeld apparaat of een ladingsgeïnjecteerd apparaat.

Vloeistofpenetrant testen

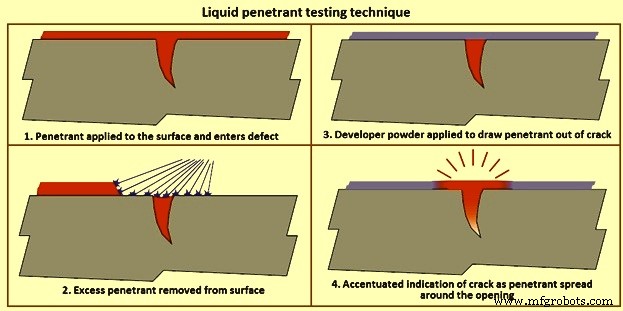

Het basisprincipe van het testen van vloeistofpenetratie (Fig 2) is dat wanneer een vloeistof met een zeer lage viscositeit (zeer vloeibare) (de penetrant) wordt aangebracht op het oppervlak van een onderdeel, deze doordringt in scheuren en holtes die open zijn naar het oppervlak. Zodra de overtollige penetrant is verwijderd, stroomt de penetrant die in die holtes is gevangen terug naar buiten, waardoor een indicatie ontstaat. Penetranttesten kunnen worden uitgevoerd op magnetische en niet-magnetische materialen, maar werken niet goed op poreuze materialen.

In volgorde van afnemende gevoeligheid en afnemende kosten, kunnen de vloeibare penetrant-processen worden vermeld als (i) post-emulgeerbare fluorescerende kleurstofpenetratie, (ii) oplosmiddel verwijderbare fluorescerende kleurstofpenetratie, (iii) in water wasbare fluorescerende kleurstofpenetratie, (iv) post-emulgeerbare zichtbare kleurstof penetrant, (v) oplosmiddel verwijderbare zichtbare kleurstof penetrant, en (vi) water wasbare zichtbare kleurstof penetrant.

De voordelen van vloeistofpenetratietesten zijn (i) relatief lage kosten, (ii) zeer draagbare NDT-techniek, (iii) zeer gevoelig voor fijne, strakke discontinuïteiten, (iv) toepasbaar op een verscheidenheid aan materialen en (v) inspectie van grote oppervlakken . De beperkingen van vloeibare penetranttechniek zijn (i) het testoppervlak moet vrij zijn van alle vuil, olie, vet, verf en roest, enz., (ii) detecteert alleen oppervlaktediscontinuïteiten, (iii) kan niet worden gebruikt op poreuze en zeer ruwe oppervlakken, (iv) verwijdering van alle penetrerende materialen, na de test, is vaak nodig, en (v) er is geen gemakkelijke methode om permanente registratie te produceren.

Bij deze techniek kunnen penetranten 'zichtbaar' zijn, wat betekent dat ze kunnen worden gezien in omgevingslicht of fluorescerend, waardoor het gebruik van een 'zwart' licht nodig is. Het zichtbare kleurstofpenetratieproces wordt getoond in figuur 2. Bij het uitvoeren van vloeistofpenetratietests is het absoluut noodzakelijk dat het te testen oppervlak schoon is en vrij van vreemde materialen of vloeistoffen die kunnen voorkomen dat de penetrant holtes of scheuren binnendringt die openstaan voor het oppervlak van het onderdeel. Na het aanbrengen van de penetrant mag het een bepaalde tijd op het oppervlak blijven (verblijftijd van de penetrant), waarna het onderdeel zorgvuldig wordt gereinigd om overtollig penetrant van het oppervlak te verwijderen. Bij het verwijderen van de penetrant moet de bediener oppassen dat hij geen penetrant verwijdert die in de holtes is gevlogen. Een lichte coating van ontwikkelaar wordt vervolgens op het oppervlak aangebracht en er wordt een tijd gegeven (verblijftijd van de ontwikkelaar) om de penetrant uit eventuele holtes of scheuren in de ontwikkelaar te laten sijpelen, waardoor een zichtbare indicatie ontstaat. Na de voorgeschreven verblijftijd van de ontwikkelaar wordt het onderdeel visueel of met behulp van een blacklight op fluorescerende penetranten gecontroleerd. De meeste ontwikkelaars zijn fijnkorrelige, witte talkachtige poeders die een kleurcontrast geven met de penetrant die wordt gebruikt.

Fig 2 Vloeistofpenetrant testtechniek

Oplosmiddel verwijderbare penetranten zijn die penetranten die een ander oplosmiddel dan water nodig hebben om de overtollige penetrant te verwijderen. Deze penetranten zijn normaal gesproken zichtbaar in de natuur, normaal geverfd in een heldere rode kleur die goed contrasteert met een witte ontwikkelaar. De penetrant wordt normaal gesproken op het onderdeel gespoten of geborsteld en nadat de verblijftijd van de penetrant voorbij is, wordt het onderdeel schoongemaakt met een doek die is bevochtigd met penetrantreiniger, waarna de ontwikkelaar wordt aangebracht. Na de verblijftijd van de ontwikkelaar wordt het onderdeel onderzocht om eventuele uitbloeding van penetrant door de ontwikkelaar te detecteren.

Met water afwasbare penetranten hebben een emulgator in de penetrant waardoor de penetrant kan worden verwijderd met behulp van een waternevel. Ze worden meestal aangebracht door het onderdeel in een penetranttank te dompelen, maar de penetrant kan op grote onderdelen worden aangebracht door te spuiten of te borstelen. Zodra het onderdeel volledig is bedekt met penetrant, wordt het onderdeel op een afdruipplaat geplaatst voor de verblijftijd van de penetrant en vervolgens naar een spoelstation gebracht waar het wordt gewassen met een grove waterstraal om de overtollige penetrant te verwijderen. Nadat de overtollige penetrant is verwijderd, kan het onderdeel in een heteluchtdroger of voor een zachte ventilator worden geplaatst totdat het water is verwijderd. Het onderdeel kan vervolgens in een droge ontwikkeltank worden geplaatst en worden gecoat met ontwikkelaar, of het kan gedurende de resterende verblijftijd worden bewaard en vervolgens worden geïnspecteerd.

Post-emulgeerbare penetranten zijn penetranten die geen emulgator in de chemische samenstelling hebben, zoals in water afwasbare penetranten. Na-emulgeerbare penetranten worden op een vergelijkbare manier aangebracht, maar voorafgaand aan de stap van het wassen met water wordt emulgator gedurende een voorgeschreven tijdsperiode op het oppervlak aangebracht (verblijftijd van de emulgator) om de overtollige penetrant te verwijderen. Wanneer de verblijftijd van de emulgator is verstreken, wordt het onderdeel onderworpen aan hetzelfde waterwas- en ontwikkelproces dat wordt gebruikt voor met water afwasbare penetranten. Emulgatoren kunnen lipofiel (op oliebasis) of hydrofiel (op waterbasis) zijn.

Magnetische deeltjes testen

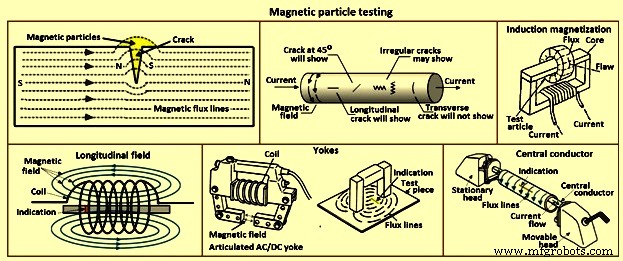

Bij het testen van magnetische deeltjes worden een of meer magnetische velden gebruikt om discontinuïteiten aan het oppervlak en nabij het oppervlak in ferromagnetische materialen te lokaliseren. Het wordt gebruikt om oppervlakte- en kleine onderbrekingen of defecten in ferromagnetische materialen te lokaliseren. Dergelijke gebreken in een gemagnetiseerd onderdeel zorgen ervoor dat een magnetisch veld, d.w.z. flux, het onderdeel verlaat. Als magnetische deeltjes op dit oppervlak worden aangebracht, worden ze op hun plaats gehouden door de fluxlekkage om een visuele indicatie te geven. Hoewel verschillende methoden voor het testen van magnetische deeltjes kunnen worden gebruikt, vertrouwen ze allemaal op hetzelfde algemene principe. Daarom wordt elke magnetische deeltjestest uitgevoerd door een magnetisch veld in een onderdeel te creëren en de magnetische deeltjes op het testoppervlak aan te brengen.

Het magnetische veld kan worden aangelegd met een permanente magneet of een elektromagneet. Bij gebruik van een elektromagneet is het veld alleen aanwezig als de stroom wordt aangelegd. Wanneer het magnetische veld een discontinuïteit tegenkomt dwars op de richting van het magnetische veld, produceren de fluxlijnen een eigen magnetisch fluxlekveld zoals getoond in figuur 3. Dit is te zien wanneer zeer fijne gekleurde ferromagnetische deeltjes (magnetische deeltjes ) op het oppervlak van het onderdeel worden aangebracht, worden de deeltjes in de discontinuïteit getrokken, waardoor de luchtspleet wordt verkleind en een zichtbare indicatie op het oppervlak van het onderdeel ontstaat. De magnetische deeltjes kunnen een droog poeder zijn of gesuspendeerd in een vloeibare oplossing, en ze kunnen worden gekleurd met een zichtbare kleurstof of een fluorescerende kleurstof die fluoresceert onder ultraviolet (zwart) licht.

Ofwel wisselstroom (AC) of gelijkstroom (DC) kan worden gebruikt om een magnetisch veld te induceren. Het magnetische veld dat door AC wordt gecreëerd vanwege het 'skin-effect' is het sterkst aan het oppervlak van het testobject. AC zorgt ook voor een grotere mobiliteit van deeltjes op het oppervlak van het onderdeel, waardoor ze vrij kunnen bewegen om gebieden met fluxlekkage te lokaliseren, ook al kan het oppervlak van het onderdeel onregelmatig zijn. DC induceert magnetische velden die een groter doordringend vermogen hebben en kunnen worden gebruikt om discontinuïteiten nabij het oppervlak te detecteren.

De meeste veldinspecties worden uitgevoerd met een juk (Fig 3). Een elektrische spoel is om een centrale kern gewikkeld en wanneer de stroom wordt aangelegd, wordt een magnetisch veld gegenereerd dat zich vanaf de kern door de scharnierende poten in het onderdeel uitstrekt. Dit staat bekend als longitudinale magnetisatie omdat de magnetische fluxlijnen van het ene been naar het andere lopen. Wanneer de poten op een ferromagnetisch onderdeel worden geplaatst en het juk wordt bekrachtigd, wordt een magnetisch veld in het onderdeel geïntroduceerd. Omdat de fluxlijnen van het ene been naar het andere lopen, kunnen discontinuïteiten worden gevonden die loodrecht op een lijn tussen de benen zijn georiënteerd. Om ervoor te zorgen dat er geen indicaties worden gemist, wordt het juk eenmaal gebruikt in de positie zoals weergegeven in de afbeelding en vervolgens opnieuw gebruikt met het juk 90 graden gedraaid, zodat er geen indicaties worden gemist. Omdat alle elektrische stroom in het juk zit en alleen het magnetische veld het onderdeel penetreert, wordt dit type toepassing ook wel indirecte inductie genoemd.

Fig 3 Magnetische deeltjestest

Poke-eenheden maken gebruik van directe inductie, waarbij de stroom door het onderdeel loopt en een cirkelvormig magnetisch veld rond de benen wordt gegenereerd, zoals weergegeven in figuur 3. Aangezien het magnetische veld tussen de porren loodrecht op een lijn loopt die tussen de porren is getrokken, zijn de indicaties parallel georiënteerd naar een lijn getrokken tussen de pokes kan worden gevonden. Net als bij het juk worden er twee inspecties uitgevoerd, de tweede met de porren 90 graden gericht op de eerste toepassing.

Elektrische spoelen worden gebruikt om een longitudinaal magnetisch veld op te wekken. Wanneer geactiveerd, creëert de stroom een magnetisch veld rond de draden waaruit de spoel bestaat, zodat de resulterende fluxlijnen door de spoel worden georiënteerd. Door het longitudinale veld zijn indicaties in in een spoel geplaatste onderdelen dwars op het longitudinale veld georiënteerd.

De meeste horizontale natbadmachines (bankeenheden) hebben zowel een spoel als een set koppen waardoor elektrische stroom kan worden geleid, waardoor een magnetisch veld wordt gegenereerd. Deze machines gebruiken fluorescerende magnetische deeltjes in een vloeibare oplossing, vandaar de naam ‘nat bad’. Bij het testen van een onderdeel tussen de koppen, wordt het onderdeel tussen de koppen geplaatst, de beweegbare kop wordt omhoog bewogen zodat het te testen onderdeel stevig tussen de koppen wordt gehouden, het onderdeel wordt bevochtigd met de badoplossing die de magnetische deeltjes bevat en de stroom wordt toegepast terwijl het deeltje over het onderdeel stroomt. Aangezien de stroom van kop tot kop loopt en het magnetische veld 90 graden ten opzichte van de stroom is georiënteerd, zijn indicaties zichtbaar die evenwijdig aan een lijn tussen de koppen zijn georiënteerd. Dit type inspectie wordt normaal gesproken een 'headshot' genoemd.

Bij het testen van holle onderdelen zoals buizen, buizen en fittingen, kan een geleidende cirkelvormige staaf tussen de koppen worden geplaatst met het deel opgehangen aan de staaf (de centrale geleider) zoals weergegeven in Fig 3. Het onderdeel wordt vervolgens bevochtigd met de badoplossing en de stroom wordt toegepast, reizend door de centrale geleider in plaats van door het onderdeel. De ID en OD van het onderdeel kunnen dan worden geïnspecteerd. Net als in het geval van headshot, staat het magnetische veld loodrecht op de stroom en wikkelt het zich rond het teststuk, dus met deze techniek kunnen indicaties worden gevonden die axiaal over de lengte van het onderdeel lopen.

De voordelen van het testen van magnetische deeltjes zijn (i) is economisch, (ii) is een hulpmiddel bij visuele testen, (iii) kan vaste of draagbare apparatuur zijn, (iv) biedt onmiddellijk herhaalbare resultaten, (v) effectieve inspectietechniek, en ( vi) verbruiksartikelen voor contrast of fluorescerend materiaal. De beperkingen van het testen van magnetische deeltjes zijn (i) onderdelen die worden geïnspecteerd, moeten ferromagnetisch zijn, (ii) hoge stromen zijn nodig, (iii) kunnen alleen oppervlakte- en enigszins ondergrondse fouten detecteren, (iv) onderdelen moeten worden gedemagnetiseerd, (v) onderdelen moeten schoon en relatief glad zijn, (vi) apparatuur kan omvangrijk en zwaar zijn, (vi) voeding is normaal gesproken nodig, (vii) coating kan indicaties maskeren, en (viii) materiaal- of onderdeeldoorlaatbaarheid kan resultaten beïnvloeden.

Wervelstroomtesten

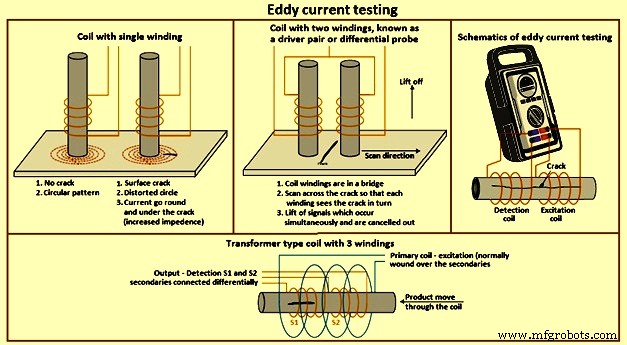

Wervelstromen worden gecreëerd door een proces dat elektromagnetische inductie wordt genoemd. Wanneer er AC op de geleider wordt toegepast, zoals koperdraad, ontwikkelt zich een magnetisch veld in en rond de geleider. Dit magnetische veld zet uit als de wisselstroom tot het maximum stijgt en stort in als de stroom tot nul wordt teruggebracht. Als een andere elektrische geleider in de buurt van dit veranderende magnetische veld wordt gebracht, wordt in deze tweede geleider stroom geïnduceerd. Deze stromen worden beïnvloed door de aard van het materiaal, zoals holtes, scheuren, veranderingen in korrelgrootte, evenals fysieke afstand tussen spoel en materiaal. Deze stromen vormen impedantie op een tweede spoel die als sensor wordt gebruikt. In de praktijk wordt een sonde op het oppervlak van het te inspecteren onderdeel geplaatst en elektronische apparatuur bewaakt de wervelstroom in het werkstuk via dezelfde sonde. Het detectiecircuit is een onderdeel van de zendspoel.

De belangrijkste toepassingen van de wervelstroomtechniek zijn de detectie van oppervlakte- of ondergrondfouten. De techniek is gevoelig voor de materiaalgeleiding, doorlaatbaarheid en afmetingen van het product. Wervelstromen kunnen worden geproduceerd in elk elektrisch geleidend materiaal dat wordt blootgesteld aan een wisselend magnetisch veld (meestal 10 Hz tot 10 MHz). Het wisselmagneetveld wordt normaal gesproken opgewekt door een wisselstroom door een spoel te laten lopen. De spoel kan vele vormen hebben en kan tussen 10 windingen tot 500 windingen hebben. De grootte van de wervelstromen die in het product worden gegenereerd, is afhankelijk van de geleidbaarheid, permeabiliteit en de opstellingsgeometrie. Elke verandering in het materiaal of de geometrie kan door de excitatiespoel worden gedetecteerd als een verandering in de spoelimpedantie.

De eenvoudigste spoel bestaat uit een ferrietstaaf met aan één uiteinde meerdere draadwindingen die dicht bij het oppervlak van het te testen product is geplaatst. Wanneer er bijvoorbeeld een scheur optreedt in het productoppervlak, reizen de wervelstromen verder rond de scheur en dit wordt gedetecteerd door de impedantieverandering (Fig. 4). Spoelen kunnen ook in paren worden gebruikt, in het algemeen een aangedreven paar genoemd, en deze opstelling kan worden gebruikt met de spoelen differentieel aangesloten. Op deze manier kunnen de ‘lift off’ (afstand van de sonde tot het oppervlak) signalen worden versterkt. Spoelen kunnen ook worden gebruikt in een configuratie van het transformatortype waarbij één spoelwikkeling een primaire is en een (of twee) spoelwikkelingen worden gebruikt voor de secundairen. .

De gedetecteerde wervelstroomsignalen bevatten amplitude- en fase-informatie die kan worden weergegeven op CRT-beeldschermen (kathodestraalbuis), normaal gesproken niet-digitale displays. Signalen kunnen worden weergegeven als het werkelijke, d.w.z. absolute signaal, of met de juiste elektronica wordt alleen een signaalverandering weergegeven. De beste resultaten worden bereikt wanneer slechts één productparameter verandert, b.v. de aanwezigheid van een scheur. In de praktijk worden veranderingen in wervelstroomsignalen veroorzaakt door verschillen in samenstelling, hardheid, textuur, vorm, geleidbaarheid, doorlaatbaarheid en geometrie. In sommige gevallen kunnen de effecten van de scheur worden verborgen door veranderingen in andere parameters en kan onnodige afstoting optreden. De spoelen kunnen echter worden geselecteerd op configuratie, grootte en testfrequentie om de detectie van scheuren, geleidbaarheid, metaalverlies enz. indien nodig te verbeteren.

Fig 4 Wervelstroomtesten

De diepte tot waar de wervelstromen een materiaal binnendringen kan worden gewijzigd door de testfrequentie aan te passen, d.w.z. hoe hoger de frequentie, hoe lager de penetratie. Echter, hoe lager de frequentie, hoe lager de gevoeligheid voor kleine defecten. Grotere coils zijn minder gevoelig voor oppervlakteruwheid en vice versa. De nieuwste elektronische units kunnen een breed scala aan spoelconfiguraties in absolute of differentiële modi en op een breed scala aan frequenties bedienen. Voor oppervlaktetesten op scheuren in enkelvoudige of complexe gevormde componenten worden normaal gesproken spoelen met een enkele ferrietkernwikkeling gebruikt. De sonde wordt op het onderdeel geplaatst en 'uitgebalanceerd' met behulp van de elektronische unitbedieningen. Terwijl de sonde over het oppervlak van het onderdeel wordt gescand, kunnen de scheuren worden gedetecteerd.

Waar oppervlakken automatisch moeten worden gescand, zijn de enkele spoelwikkelingen alleen geschikt als de opstijgafstand nauwkeurig wordt aangehouden. Normaliter worden differentiële spoelconfiguraties gebruikt bij scansystemen met hogere snelheid, waarbij opstijgeffecten, trillingseffecten, enz. tot een acceptabele mate kunnen worden opgeheven. Buizen, staaf en draad kunnen worden geïnspecteerd met behulp van een omringende spoel en deze hebben normaal een spoelconfiguratie met een primaire en twee secundairen die differentieel zijn aangesloten.

De meeste wervelstroomelektronica heeft een faseweergave en dit geeft een operator de mogelijkheid om defecten te identificeren. In veel gevallen kunnen signalen van scheuren, opstijgen en andere parameters duidelijk worden geïdentificeerd. Er zijn ook units beschikbaar die een product gelijktijdig kunnen inspecteren op twee of meer verschillende testfrequenties. Met deze eenheden kunnen specifieke ongewenste effecten elektronisch worden geannuleerd om een betere detectie van defecten te geven.

De wervelstroomtest is puur elektrisch. De spoelunits hoeven geen contact te maken met het productoppervlak en dus kan de techniek eenvoudig worden geautomatiseerd. De meeste geautomatiseerde systemen zijn bedoeld voor componenten met een eenvoudige geometrie waarbij mechanische hantering is vereenvoudigd.

De voordelen van wervelstroomtesten zijn (i) geschikt voor het bepalen van een breed scala aan omstandigheden van geleidend materiaal, zoals defectdetectie, samenstelling, hardheid, geleidbaarheid, permeabiliteit enz. in een breed scala aan technische metalen, (ii) informatie kan in eenvoudige bewoordingen vaak worden geleverd als go / no go met de faseweergave elektronische eenheden kunnen worden gebruikt om veel meer productinformatie te verkrijgen, (iii) er zijn extreem compacte en draagbare eenheden beschikbaar, (iv) geen verbruiksartikelen (behalve sondes die soms worden gerepareerd), (v) flexibiliteit bij de selectie van sondes en testfrequenties voor verschillende toepassingen, en (vi) geschikt voor totale automatisering. De nadelen van wervelstroomtesten zijn (i) het brede scala aan parameters die de wervelstroomreacties beïnvloeden, betekent dat het signaal van een gewenste materiaalkarakteristiek, b.v. een scheur, kan worden gemaskeerd door een ongewenste parameter, b.v. hardheidsverandering, daarom is een zorgvuldige selectie van sonde en elektronica nodig in sommige toepassingen, en (ii) normaal gesproken zijn tests beperkt

Radiografische testen

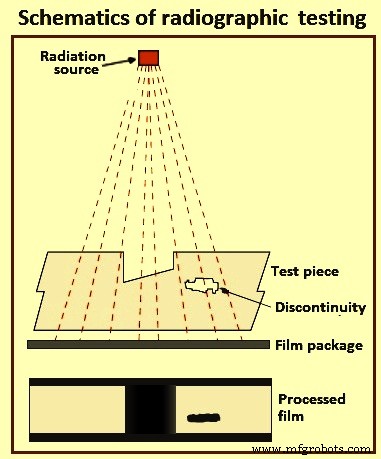

De radiografische testmethode wordt gebruikt voor het opsporen van interne gebreken in veel verschillende materialen en configuraties. Elektrisch opgewekte röntgenstralen en gammastralen die worden uitgezonden door radioactieve isotopen, zijn doordringende straling die op verschillende manieren wordt geabsorbeerd door het materiaal waar ze doorheen gaat. Hoe groter de dikte, hoe groter de absorptie. Bovendien, hoe dichter het materiaal is, hoe groter de absorptie. Röntgen- en gammastralen hebben ook de eigenschap, net als licht, zilverhalogenidekristallen in een fotografische film gedeeltelijk om te zetten in metallisch zilver, in verhouding tot de intensiteit van de straling die de film bereikt, en aldus een latent beeld te vormen. Dit kan op dezelfde manier worden ontwikkeld en gefixeerd als normale fotografische film (Fig 5).

Materiaal met inwendige holtes wordt getest door het onderwerp tussen de stralingsbron en de film te plaatsen. De holtes zijn zichtbaar als donkere gebieden, waar meer straling de film heeft bereikt, op een heldere achtergrond. De principes zijn hetzelfde voor zowel röntgen- als gammastraling.

Bij röntgenradiografie wordt het doordringend vermogen bepaald door het aantal volt dat op de röntgenbuis wordt aangelegd. In het geval van staal is dit ongeveer 1.000 volt per inch dikte. Bij gammastraling bepaalt de isotoop het doordringend vermogen en is onveranderlijk in elke isotoop. Zo wordt iridium 192 gebruikt voor 15 mm tot 25 mm dik staal en cesium 134 voor 20 mm tot 265 mm dik staal. Bij röntgenradiografie wordt de intensiteit, en daarmee de belichtingstijd, bepaald door de stroomsterkte van de kathode in de buis. De belichtingstijd wordt normaal gesproken uitgedrukt in milliampère-minuten. Bij gammastraling wordt de intensiteit van de straling bepaald op het moment van levering van de isotoop. De intensiteit van straling van isotopen wordt gemeten in Becquerel's en neemt in de loop van de tijd af. De tijd die nodig is om te vervallen tot de helft van het aantal curies is de halfwaardetijd en is kenmerkend voor elke isotoop. De halfwaardetijd van iridium 192 is bijvoorbeeld 74 dagen en cesium 134 is 2,1 jaar.

De blootstellingsfactor is een product van het aantal curies en de tijd, normaal uitgedrukt in curie-uren. De blootstellingstijd moet worden verlengd naarmate de isotoop vervalt. Wanneer de blootstellingsperiode oneconomisch wordt, moet de isotoop worden vernieuwd. Omdat de isotoop continu straling uitstraalt, moet hij worden ondergebracht in een container met verarmd uranium of soortgelijk dicht afschermingsmateriaal, terwijl hij niet wordt blootgesteld om het milieu en het personeel te beschermen.

Fig 5 Schematics of radiographic testing

To produce an x-ray or gamma ray radiograph, the film package ((enclosed in a light tight cassette and comprising film and intensifying screens, the latter being required to reduce the exposure time) is placed close to the surface of the subject. The source of radiation is positioned on the other side of the subject some distance away, so that the radiation passes through the subject and on to the film. After the exposure period the film is removed, processed, dried, and then viewed by transmitted light on a special viewer. Different radiographic and photographic accessories are necessary, including such items as radiation monitors, film markers, image quality indicators, dark-room equipment, etc. As far as the last is concerned there are many degrees of sophistication, including fully automatic processing units. These accessories are the same for both x-ray and gamma radiography systems. Also needed are such consumable items as radiographic film and processing chemicals

Recent developments in radiography permit ‘real time’ diagnosis. Such techniques as computerized tomography yield much important information, though these methods can be suitable for only investigative purposes and not generally employed in production quality control.

Industrial radiography involves exposing a test object to penetrating radiation so that the radiation passes through the object being inspected and a recording medium placed against the opposite side of that object. For thinner or less dense materials such as aluminum, electrically generated x-radiations (x-rays) are normally used, and for thicker or denser materials, gamma radiation is generally used. Gamma radiation is given off by decaying radioactive materials, with the two most commonly used sources of gamma radiation being Iridium-192 (Ir-192) and Cobalt-60 (Co-60). Ir-192 is normally used for steel upto 15 mm to 25 mm, depending on the Curie strength of the source, and Co-60 is normally used for thicker materials due to its greater penetrating ability. The recording media can be industrial x-ray film or one of several types of digital radiation detectors. With both, the radiation passing through the test object exposes the media, causing an end effect of having darker areas where more radiation has passed through the part and lighter areas where less radiation has penetrated. If there is a void or defect in the part, more radiation passes through, causing a darker image on the film or detector.

Film radiography uses a film made up of a thin transparent plastic coated with a fine layer of silver bromide on one or both sides of the plastic. When exposed to radiation these crystals undergo a reaction which allows them, when developed, to convert to black metallic silver. This silver is then ‘fixed’ to the plastic during the developing process, and when dried, becomes a finished radiographic film. To be a usable film, the area of interest on the film is to be within a certain density (darkness) range and is to show enough contrast and sensitivity so that discontinuities of interest can be seen. These items are a function of the strength of the radiation, the distance of the source from the film and the thickness of the part being inspected. If any of these parameters are not met, another exposure (is to be made for that area of the part.

Computed radiography is a transitional technology between film and direct digital radiography. This technique uses a reusable, flexible, photo-stimulated phosphor plate which is loaded into a cassette and is exposed in a manner similar to traditional film radiography. The cassette is then placed in a laser reader where it is scanned and translated into a digital image, which take from one to five minutes. The image can then be uploaded to a computer or other electronic media for interpretation and storage. Computed tomography uses a computer to reconstruct an image of a cross sectional plane of an object as opposed to a conventional radiograph. The computed tomography image is developed from multiple views taken at different viewing angles which are reconstructed using a computer. With traditional radiography, the position of internal discontinuities cannot be accurately determined without making exposures from several angles to locate the item by triangulation. With computed tomography, the computer triangulates using every point in the plane as viewed from many different directions.

Digital radiography digitizes the radiation which passes through an object directly into an image which can be displayed on a computer monitor. The three principle technologies used in direct digital imaging are amorphous silicon, charge coupled devices, and complementary metal oxide semi-conductors. These images are available for viewing and analysis in seconds compared to the time needed to scan in computed radiography images. The increased processing speed is a result of the unique construction of the pixels; an arrangement which also allows a superior resolution than is found in computed radiography and most film applications.

The advantages of radiographic testing include (i) is useful on wide variety of materials, (ii) can be used for checking internal mal-structure, misassembly or misalignment, (iii) provides permanent record, and (iv) devices for checking the quality of radiograph are available. Some of the limitations of this method are (i) access to both sides of the object is needed, (ii) cannot detect planar defects readily, (iii) thickness range which can be inspected is limited, (iv) sensitivity of inspection decreases with thickness of the test object, (v) considerable skill is needed for interpretation of the radiographs, (vi) depth of defect is not indicated readily, and (vii) x-rays and gamma rays are hazardous to human health.

Ultrasoon testen

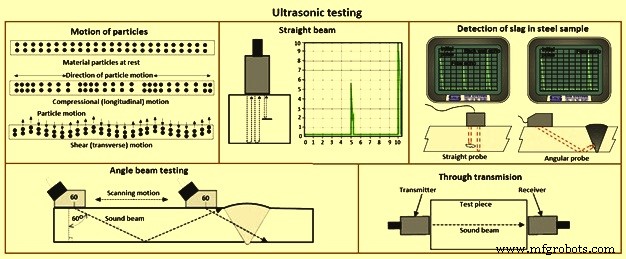

Ultrasonic technique is used for the detection of internal and surface (particularly distant surface) defects in sound conducting materials. The principle is in some respects similar to echo sounding. A short pulse of ultrasound is generated by means of an electric charge applied to a piezo electric crystal, which vibrates for a very short period at a frequency related to the thickness of the crystal. In flaw detection, this frequency is normally in the range of one million to six million times per second (1 MHz to 6 MHz). Vibrations or sound waves at this frequency have the ability to travel a considerable distance in homogeneous elastic material, such as many metals with little reduction. The velocity at which these waves propagate is related to the Young’s Modulus for the material and is characteristic of the material. For example the velocity in steel is 5,900 metres per second, and in water 1,400 metres per second.

Ultrasonic energy is considerably reduced in air, and a beam propagated through a solid, on reaching an interface (e.g. a defect, or intended hole, or the back wall) between that material and air reflects a considerable amount of energy in the direction equal to the angle of incidence. For contact testing the oscillating crystal is incorporated in a hand held probe, which is applied to the surface of the material to be tested. To facilitate the transfer of energy across the small air gap between the crystal and the test piece, a layer of liquid (referred to as ‘couplant’), usually oil, water or grease, is applied to the surface. The crystal does not oscillate continuously but in short pulses, between each of which it is quiescent.

Piezo electric materials not only convert electrical pulses to mechanical oscillations, but also transduce mechanical oscillations into electrical pulses. Hence, there is not only a generator of sound waves but also a detector of returned pulses. The crystal is in a state to detect returned pulses when it is quiescent. The pulse takes a finite time to travel through the material to the interface and to be reflected back to the probe.

The standard method of presenting information in ultrasonic testing is by means of a cathode ray tube, in which horizontal movement of the spot from left to right represents time elapsed. The principle is not greatly different in digitized instruments that have a LCD (liquid crystal display) flat screen. The rate at which the spot moves is such that it gives the appearance of a horizontal line on the screen. The system is synchronized electronically so that at the instant the probe receives its electrical pulse the spot begins to traverse the screen. An upward deflection (peak) of the line on the screen is an indication of this occurrence. This peak is normally termed the initial pulse.

Whilst the base line is perfectly level the crystal is quiescent. Any peaks to the right of the initial pulse indicate that the crystal has received an incoming pulse reflected from one or more interfaces in the material. Since the spot moves at a very even speed across the tube face, and the pulse of ultrasonic waves moves at a very even velocity through the material, it is possible to calibrate the horizontal line on the screen in terms of absolute measurement. The use of a calibration block, which produces a reflection from the back wall a known distance away from the crystal together with variable controls on the flaw detector, allows the screen to be calibrated in units of distance, and hence determination of origins of returned pulses obtained from a test piece.

It is hence possible not only to discover a defect between the surface and the back wall, but also to measure its distance below the surface. It is important that the equipment is properly calibrated and, since it is in itself not able to discriminate between intended boundaries of the object under test and unintended discontinuities, the operator is required to identify the origin of each peak. Further as the pulses form a beam it is also possible to determine the plan position of a flaw. The height of the peak (echo) is roughly proportional to the area of the reflector, though there is on all instruments a control, which can reduce or increase the size of an indication – variable sensitivity in fact. Not only is part of the beam reflected at a material / air interface but also at any junction where there is a velocity change, for example steel / slag interface in a weld.

Probing all faces of a test piece not only discovers the three-dimensional defect and measures its depth, but can also determine its size. Two-dimensional (planar) defects can also be found but, unlike radiography, it is best that the incident beam impinges on the defect as near to right angles to the plane as possible. To achieve this some probes introduce the beam at an angle to the surface. In this manner longitudinal defects in tubes (inner or outer surface) are detected.

Interpretation of the indications on the screen requires a certain amount of skill, particularly when testing with hand held probes. The technique is, however, admirably suited to automatic testing of regular shapes by means of a monitor – an electronic device which fits into the main equipment to provide an electrical signal when an echo occurs in a particular position on the trace. The trigger level of this signal is variable and it can be made to operate a variety of mechanical gates and flaw warnings. Furthermore, improvements in computer technology allow test data and results to be displayed and out-putted in a wide variety of formats.

Fig 6 Ultrasonic testing

Modern ultrasonic flaw detectors are fully solid state and can be battery powered, and are robustly built to withstand site conditions. Since the velocity of sound in any material is characteristic of that material, it follows that some materials can be identified by the determination of the velocity. This can be applied, for example in spheroidal graphite cast irons to determine the percentage of graphite nodularity.

When the velocity is constant, as it is in a wide range of steels, the time taken for the pulse to travel through the material is proportional to its thickness. Hence, with a properly calibrated instrument, it is possible to measure thickness from one side with accuracy in hundredths of a millimeter. This technique is now in very common use. A development of the standard flaw detector is the digital wall thickness gauge. This operates on similar principles but gives an indication, in LED (light emitting diode) or LCD 9liquid crystal display) numerics, of thickness in absolute terms of millimetres. These equipments are easy to use but need prudence in their application.

The two most commonly used types of sound waves used in industrial inspections are the compression (longitudinal) wave and the shear (transverse) wave (Fig 6). Compression waves cause the atoms in a part to vibrate back and forth parallel to the sound direction and shear waves cause the atoms to vibrate perpendicularly (from side to side) to the direction of the sound. Shear waves travel at around half the speed of longitudinal waves. Sound is introduced into the part using an ultrasonic transducer (probe) which converts electrical impulses from the ultrasonic testing machine into sound waves, then converts returning sound back into electric impulses which can be displayed as a visual representation on a digital or LCD screen. If the machine is properly calibrated, the operator can determine the distance from the transducer to the reflector, and in many cases, an experienced operator can determine the type of discontinuity which caused the reflector. Because ultrasound does not travel through air (the atoms in air molecules are too far apart to transmit ultrasound), a liquid or gel called ‘couplant’ is used between the face of the transducer and the surface of the part to allow the sound to be transmitted into the part.

Straight beam inspection uses longitudinal waves to interrogate the test piece as shown at the right. If the sound hits an internal reflector, the sound from that reflector reflects to the transducer faster than the sound coming back from the back-wall of the part due to the shorter distance from the transducer. This results in a screen display. Digital thickness testers use the same process, but the output is shown as a digital numeric readout rather than a screen presentation.

Angle beam inspection uses the same type of transducer but it is mounted on an angled wedge (also called a probe) that is designed to transmit the sound beam into the part at a known angle. The most commonly used inspection angles are 45 degrees, 60 degrees, and 70 degrees, with the angle being calculated up from a line drawn through the thickness of the part (not the part surface). A 60 degree probe is shown in Fig 6. If the frequency and wedge angle is not specified by the governing code or specification, it is upto the operator to select a combination which adequately inspects the part being tested. In angle beam inspections, the transducer and wedge combination (also referred to as a probe) is moved back and forth towards the weld so that the sound beam passes through the full volume of the weld. As with straight beam inspections, reflectors aligned more or less perpendicular to the sound beam sends sound back to the transducer and are displayed on the screen.

Immersion Testing is a technique where the part is immersed in a tank of water with the water being used as the coupling medium to allow the sound beam to travel between the transducer and the part. The ultrasonic testing machine is mounted on a movable platform (a bridge) on the side of the tank so it can travel down the length of the tank. The transducer is swivel-mounted on at the bottom of a waterproof tube which can be raised, lowered and moved across the tank. The bridge and tube movement permits the transducer to be moved on the X-, Y- and Z-axes. All directions of travel are gear driven so the transducer can be moved in accurate increments in all directions, and the swivel allows the transducer to be oriented so the sound beam enters the part at the required angle. Round test parts are frequently mounted on powered rollers so that the part can be rotated as the transducer travels down its length, allowing the full circumference to be tested. Multiple transducers can be used at the same time so that multiple scans can be performed.

Through transmission inspections are performed using two transducers, one on each side of the part (Fig 6). The transmitting transducer sends sound through the part and the receiving transducer receives the sound. Reflectors in the part cause a reduction in the amount of sound reaching the receiver so that the screen presentation shows a signal with lower amplitude (screen height).

Phased array inspections are done using a probe with multiple elements which can be individually activated. By varying the time when each element is activated, the resulting sound beam can be steered, and the resulting data can be combined to form a visual image representing a slice through the part being inspected.

Time of flight diffraction uses two transducers located on opposite sides of a weld with the transducers set at a specified distance from each other. One transducer transmits sound waves and the other transducer acting as a receiver. Unlike other angle beam inspections, the transducers are not manipulated back and forth towards the weld, but travel along the length of the weld with the transducers remaining at the same distance from the weld. Two sound waves are generated, one travelling along the part surface between the transducers, and the other travelling down through the weld at an angle then back up to the receiver. When a crack is encountered, some of the sound is diffracted from the tips of the crack, generating a low strength sound wave which can be picked up by the receiving unit. By amplifying and running these signals through a computer, defect size and location can be determined with much greater accuracy than by conventional ultrasonic testing methods.

The advantages of ultrasonic flaw detection include (i) thickness and lengths upto 10 meter can be tested, (ii) position, size and type of defect can be determined, (iii) instant test results, (iv) portable, (v) extremely sensitive if required, (vi) capable of being fully automated, (vi) access to only one side necessary, and (vii) no consumables needed. The disadvantages of ultrasonic flaw detection include (i) no permanent record available unless one of the more sophisticated test results and data collection systems is used, (ii) the operator can decide whether the test piece is defective or not whilst the test is in progress, (iii) indications need interpretation, (iv) considerable degree of skill

Productieproces

- Biasing-technieken (JFET)

- Biasing Techniques (IGFET)

- Carlos wordt voorzitter van ASTM-commissie voor niet-destructief testen

- 6 technieken om uw fabriek foutbestendig te maken

- Wat is niet-destructief testen (NDT)?- Methoden

- Warmteafvoertechnieken

- PCB-ionische verontreinigingstests

- Gids voor PCB-testmethoden

- 16 smedentechnieken

- Inleiding tot NDT (niet-destructief testen) voor gietstukken

- Verschillende manieren om een dynamo te testen