Wat is niet-destructief testen (NDT) en hoe wordt het gebruikt

Testen is een integraal onderdeel van het onderhoud van apparatuur. Het moet worden uitgevoerd om de materialen, componenten, het ontwerp of de structuur van mechanische componenten te evalueren. Op basis van de staat van het geteste onderdeel nadat het testen is gedaan, kunnen de gebruikte procedures worden geclassificeerd onder destructief testen of niet-destructief testen.

Als het onderdeel tijdens het testproces beschadigd of vernietigd wordt, wordt de gebruikte testmethode beschreven als destructief testen. Daarentegen worden niet-destructieve tests uitgevoerd zonder schade aan het geteste apparaat te veroorzaken.

In dit artikel zullen we ons concentreren op verschillende toepassingen van niet-destructieve testmethoden.

Wat is niet-destructief testen?

Testmethoden die de structurele integriteit van de geteste onderdelen niet in gevaar brengen, worden niet-destructieve tests (NDT) genoemd. . NDT maakt gebruik van verschillende inspectietechnieken om de componenten afzonderlijk of gezamenlijk te beoordelen. Het gebruikt verschillende principes op wetenschappelijke gebieden (natuurkunde, scheikunde en wiskunde) om de componenten te testen.

NDO kan ook worden aangeduid als niet-destructieve evaluatie/onderzoek (NDE) of niet-destructieve inspectie (NDI).

Laten we ons een werkende zuiger voorstellen in een motor die wordt getest op defecten of materiaaldegradatie. De zuiger kan worden opengesneden om te controleren of er binnenin defecten zijn. Echter, eenmaal getest, kan de zuiger niet meer in de motor worden gebruikt, zelfs als deze niet defect bleek te zijn. Dit is een vorm van destructief testen .

In plaats van hem open te snijden, kan de zuiger worden getest met radiografie. We kunnen ioniserende straling (röntgenstraling, gammastraling) gebruiken om defecten of materiaaldegradatie in het onderdeel op te sporen. Als het de test doorstaat, kan het onderdeel nog steeds worden gebruikt. Dit is een vorm van niet-destructief onderzoek .

Waar wordt NDT gebruikt?

NDT wordt gebruikt om de kwaliteit van componenten en de machineconditie te testen voor of tijdens hun actieve gebruik. Niet-destructieve testen worden gebruikt voor conditiebeoordeling en kwaliteitscontrole in een breed scala van industrieën, waaronder (maar niet beperkt tot):

- Lucht- en ruimtevaart – gietstukken testen

- Automobiel – om de duurzaamheid van zuigerkoppen te testen

- Productie – om de kwaliteit van componenten te testen voordat deze in productie gaan

- Medische apparaten – om de duurzaamheid en samenstelling van stents te testen

- Militair en defensie – ballistische testen en analyse

- Verpakking – om de structuur en de kans op lekkage voor pakketten te testen

- Maritieme industrieën – om corrosie te identificeren

- Energieopwekking – om lasgerelateerde defecten te testen

- Afvalbeheer – terugkoopbare metalen in afval identificeren

- Petrochemische industrie – om pijpleidingen te testen die worden gebruikt om olie te transporteren

Waarom wordt NDT gebruikt?

Het duidelijke voordeel van NDT is de herbruikbaarheid van de geteste componenten. Bovendien kan niet-destructief onderzoek vaak worden toegepast op onderdelen die nog in bedrijf zijn. Apparaten en testapparatuur die worden gebruikt om de meeste NDO-methoden uit te voeren, zijn compact en draagbaar. Dit maakt het gemakkelijker om componenten in een werkende machine te testen.

Extra voordelen van het uitvoeren van niet-destructieve tests worden hieronder vermeld:

- Het uitvoeren van NDO zorgt voor de veiligheid van werkende componenten . Componenten lijden aan slijtage, wat onvermijdelijk leidt tot storingen en storingen. NDT helpt bij het opsporen van vroege tekenen van degradatie en helpt bij het identificeren van de oorzaken van apparatuurstoringen. Het onderhoudsteam kan die informatie gebruiken om correctief onderhoud uit te voeren en hun preventieve onderhoudsinspanningen bij te sturen. Dit alles leidt tot een verbeterde betrouwbaarheid van activa.

- Kwaliteitsborging. NDO-methoden kunnen worden gebruikt om de kwaliteit van de output van de productie te waarborgen. Het kwaliteitsborgingsteam kan snel analyseren of het product binnen de tolerantiegrenzen valt.

- De resterende levensduur van machines beoordelen. De slijtage van machines is een natuurlijk bijproduct van hun werking. Ze moeten na hun nuttige levensduur worden vervangen. Maar niet alle machines verslechteren in hetzelfde tempo vanwege de verschillende bedrijfsomstandigheden en andere factoren. Een NDO-inspectie kan helpen inschatten hoe lang de machines kunnen worden gebruikt voordat het beter is om een vervanging aan te schaffen.

Alle niet-destructieve testmethoden hebben unieke gebruiksscenario's en vereisten. Laten we die hierna bespreken.

Niet-destructieve testmethoden

Er is een overvloed aan niet-destructieve testopties beschikbaar. Welke methode je gaat gebruiken hangt af van het type component dat je gaat testen en waar je precies naar op zoek bent.

Sommige NDO-methoden hebben alleen toepassingen in nichecategorieën. Hieronder bespreken we de meest voorkomende NDO-methoden die een bredere toepassing hebben.

1) Visuele inspecties

Visuele inspectie op afstand ( Afbeeldingsbron )

Visuele inspectie is verreweg de eenvoudigste niet-destructieve testmethode. Het wordt vaak geclassificeerd als onderdeel van routine-onderhoudswerkzaamheden. Onderhoudsprofessionals gebruiken het dagelijks om te controleren op veelvoorkomende tekenen van slijtage. Afhankelijk van de toepassing kan het al dan niet worden uitgevoerd terwijl de machine in bedrijf is.

In scenario's waar directe toegang tot het testobject niet beschikbaar is, kunnen robots en drones met camera's worden gebruikt om op afstand visuele inspecties uit te voeren.

In de meest geavanceerde toepassing wordt visueel testen gecombineerd met algoritmen voor machine learning. Dit is alleen economisch voor het testen van de productkwaliteit wanneer er een groot aantal gestandaardiseerde componenten is die moeten worden geïnspecteerd.

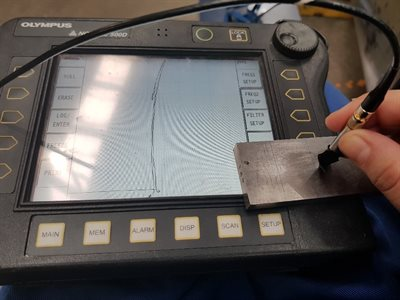

2) Ultrasoon testen

Ultrasoon testen ( Afbeeldingsbron )

Ultrasoon testen is gebaseerd op het principe van voortplanting en reflectie van hoogfrequente geluidsgolven. Het kan worden gebruikt voor foutdetectie/-evaluatie, dimensionale metingen, materiaalkarakterisering en meer. Het testen wordt uitgevoerd met een ultrasone ontvanger en zender.

Ultrasone geluidsgolven worden door het geteste materiaal uitgezonden. Het geluid plant zich voort door het onderdeel en weerkaatst op het stijve oppervlak aan de andere kant van de zender. De tijd die nodig is om de geluidsgolven te verzenden en te ontvangen, wordt gemeten. De variatie in de tijd op verschillende delen van het onderdeel kan worden gebruikt om de defecten in het materiaal te identificeren.

Er kunnen verschillende soorten ultrasone testmodi worden gebruikt om verschillende defecten, holtes, materiaalverslechtering, enz. te identificeren. Mechanische componenten die met zware belasting werken, worden regelmatig getest met ultrasone tests. Een goed voorbeeld van ultrasoon testen is het testen om defecten en vervormingen in de wielen en assen van treinwagons op te sporen.

3) Trillingsanalyse

Test voor trillingsbewaking ( Afbeeldingsbron )

Trillingsanalyse is een veelgebruikte methode om de toestand van roterende componenten in bedrijf te bewaken. Het onderliggende principe van trillingsanalyse is dat verschillende materialen verschillende trillingskenmerken hebben.

Naast een trillingsmeter zijn er verschillende soorten sensoren die kunnen worden geïnstalleerd om trillingen te meten. Ze zijn ontworpen om verplaatsing, snelheid en versnelling, verkeerde uitlijning, losheid en soortgelijke fouten te meten die roterende apparatuur kan ervaren.

Trillingsanalyse levert, net als elke andere techniek die we hier bespreken, waardevolle gegevens die worden gebruikt voor conditiebewaking en voorspellend onderhoud.

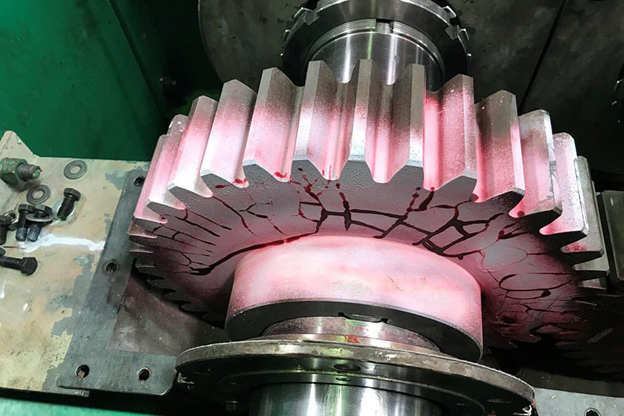

4) Magnetische deeltjestest

Inspectie van magnetische deeltjes ( Afbeeldingsbron )

Magnetische deeltjestesten worden gebruikt om defecten aan het oppervlak in ferromagnetische materialen te detecteren. Het proefstuk wordt tussen de twee polen van een elektromagneet gehouden en een suspensie van magnetische deeltjes wordt over het proefstuk gegoten. Deze testmethode is gebaseerd op het effect van een magnetisch veld op ferromagnetische materialen.

De defecten op het oppervlak van het materiaal zullen worden benadrukt als de magnetische deeltjes clusteren in de buurt van defecten en scheuren. Voor een betere zichtbaarheid wordt ultraviolet licht gebruikt om defecten waar te nemen.

Magnetisch deeltjesonderzoek kan worden uitgevoerd met een natte horizontale MPI-machine of draagbare apparaten zoals magnetische jukken. National Board Inspection Code (NBIC) specificeert dat MT kan worden gebruikt voor de inspectie van items zoals:

- interne en externe oppervlakken van ketels en drukvaten

- componenten onderhevig aan brandschade

- locomotief en historische ketels

- yankee drogers

- vrachttanks

- schepen in LPG-dienst

- lasreparaties en aanpassingen aan drukvasthoudende items

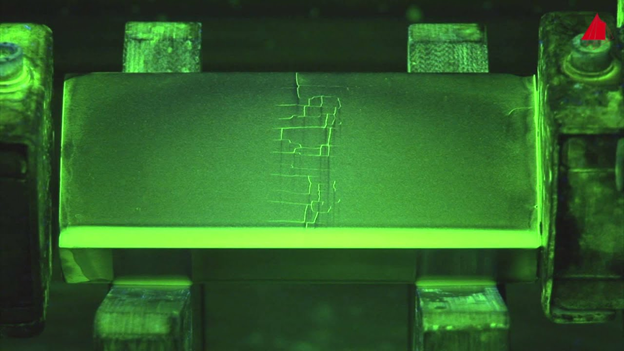

5) Penetrant testen

Vloeistofpenetrant testen ( Afbeeldingsbron )

Penetranttesten kunnen worden gebruikt waar het testen van magnetische deeltjes niet haalbaar is. Voor het uitvoeren van penetranttesten is een schoon werkoppervlak vereist.

Tijdens een penetrantinspectie wordt een vloeibare kleurstofpenetrant over het te testen gebied gespoten en onaangeroerd in de open lucht gelaten. De tijd die nodig is om de penetrant te laten werken (ook wel verblijfstijd genoemd) op het oppervlak kan variëren van 10 minuten tot een uur. Het hangt af van de eigenschappen van het geteste materiaal.

De vloeibare penetrant wordt met een droge, pluisvrije doek van het werkoppervlak verwijderd. Een lichte applicatie van ontwikkelvloeistof wordt over het geteste werkoppervlak gespoten. Als er defecten zijn op het geteste oppervlak, wordt de vloeibare kleurstof naar het oppervlak gebracht nadat de ontwikkelvloeistof is aangebracht.

Vloeistofpenetratietesten worden vaak gebruikt om gelaste oppervlakken te testen en werken volgens het principe van capillaire werking.

6) Wervelstroom testen

Wervelstroomtest ( Afbeeldingsbron )

Wervelstroomtesten is een veelgebruikte NDO-techniek die wordt gebruikt in zowel handmatige als geautomatiseerde testscenario's. Het is gebaseerd op het principe van elektromagnetische inductie.

Wanneer elektrische spanning over een spoel wordt aangelegd, genereert deze een sterk magnetisch veld. Wanneer metaal in de spoel wordt geïntroduceerd, fluctueert het magnetische veld en neemt de stroom die door het circuit vloeit toe. Dit komt door de wervelstroom die in het metaal vloeit.

Wanneer er een defect of holte in het materiaal is, neemt het stroomverbruik toe. De wervelstroom moet een langere afstand afleggen, waardoor de weerstand toeneemt die zich manifesteert als een verhoogd stroomverbruik. Het verschil in stroomverbruik over verschillende doorsneden van het materiaal kan worden gebruikt om de locatie en de afmetingen van het defect te identificeren.

Dit type niet-destructief onderzoek wordt uitgevoerd met wervelstroomtestapparatuur, waaronder elektromagnetische sondes, stroomfoutdetectoren, ECT-geleidbaarheidsmeters en andere accessoires. Deze tools worden gebruikt om verschillende soorten elektromagnetische inspecties uit te voeren, zoals oppervlaktescanning, ondergrondse inspectie, lasinspectie, inspectie van bevestigingsgaten, buisinspectie, verificatie van warmtebehandeling en sortering van metaalkwaliteit.

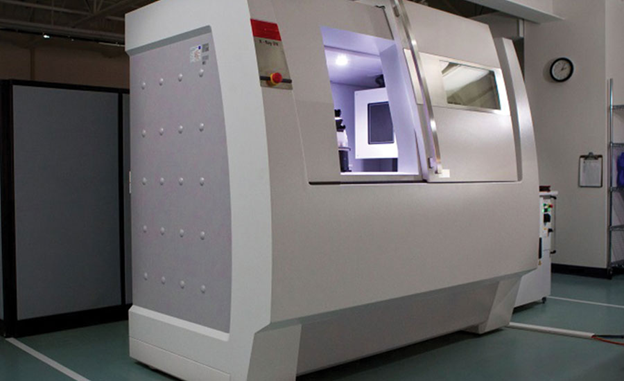

7) Röntgeninspectie en industriële computertomografie

Industriële CT-scanning ( Afbeeldingsbron )

Röntgenstralen en andere tomografietechnieken worden veel gebruikt in de medische wereld. Sommige van dezelfde technieken worden echter ook gebruikt in industriële toepassingen als onderdeel van niet-destructief testen.

Röntgenfoto's en CT-scans kunnen worden gebruikt in industriële radiografie om de gedetailleerde afbeeldingen van het geteste materiaal te zien. Röntgenstralen worden door de componenten geleid en het beeld kan op film worden afgedrukt of in realtime worden bekeken met behulp van een computer.

Computertomografietechnologie kan de verschillende objecten ook een kleurcodering geven op basis van de samengestelde metalen of de aanwezige holtes. Röntgenstralen kunnen vanuit verschillende hoeken naar het testobject worden gestuurd om beelden met hogere details te verkrijgen. Röntgenonderzoek en computertomografie vallen onder de bredere categorie van radiografisch onderzoek, waarbij verschillende soorten ioniserende straling kunnen worden gebruikt.

8) Eervolle vermeldingen

De zeven soorten NDO die in de vorige paragrafen zijn beschreven, worden vaak in verschillende bedrijfstakken gebruikt. Er zijn echter veel meer NDO-technieken die worden gebruikt in wetenschappelijke laboratoria en industriële operaties, zoals:

- Begeleide golftesten :identificeren van defecten door gecontroleerde excitatie van meerdere ultrasone golven die in verschillende richtingen worden gestuurd.

- Lasertesten: laserstralen worden gebruikt om defecten in materialen op te sporen. Drie gebruikte lasertesttechnieken zijn holografie, shearografie en profilometrie.

- Lektest: het testen van lekken door middel van verschillende methoden, zoals bubbel-, drukverandering-, halogeendiode- en massaspectrometertests.

- Magnetische fluxlekkage: identificeert defecten van de variërende magnetische fluxpatronen in ijzerhoudende materialen.

- Radiografisch onderzoek met neutronen: neutronen met lage energie worden over het werkoppervlak gestuurd in plaats van röntgenstralen.

- Thermische/infrarood testen: het in kaart brengen van de temperatuur van het oppervlak, op basis van de uitgezonden infraroodstraling.

Een tijdje terug hebben we een complete lijst met conditiebewakingstechnieken samengesteld voor MRO magazine, voor degenen die meer willen weten.

Wie voert niet-destructieve tests uit?

Zoals u zich kunt voorstellen, vereisen de verschillende NDO-methoden technici met verschillende vaardigheden en ervaring.

Met een beetje training en een goede PM-checklist kunnen sommige visuele inspecties bijvoorbeeld zelfs door beginnende technici worden uitgevoerd. Industriële computertomografie daarentegen vereist technici met gespecialiseerde kennis van radiologie en apparatuur die bij het testproces wordt gebruikt.

Wie de tests uitvoert, wordt ook bepaald door wat er wordt getest:de staat van machines/componenten of productkwaliteit.

Wanneer de uitvoerkwaliteit van een productielijn moet worden getest, kan het kwaliteitsborgingsteam verantwoordelijk zijn voor het uitvoeren van NDO.

In de meeste andere scenario's wordt het testen uitgevoerd door het onderhoudsteam. In sommige gevallen kunnen OEM's verantwoordelijk zijn voor het uitvoeren van NDO-tests volgens een vooraf gedefinieerd schema. In beide scenario's kunnen organisaties CMMS-software gebruiken om testintervallen te plannen en testgegevens vast te leggen. Wanneer tests worden uitgevoerd door machines achteraf uit te rusten met sensoren, kan CMMS worden gebruikt om inkomende realtime gegevens te analyseren en automatisch waarschuwingen te activeren wanneer tekenen van verslechtering worden opgemerkt.

De American Society for Nondestructive Testing (ASNT) is de pionier in het verlenen van accreditatie aan gekwalificeerde technici. Ze bieden verschillende NDO-trainingen aan, nemen examens af, geven certificaten uit en accrediteren verschillende organisaties. De details staan op de ASNT-website.

De toekomst van niet-destructief testen

Het enorme aantal niet-destructieve tests dat in de loop der jaren is ontwikkeld, spreekt over het nut van deze methoden. Het controleren van de staat van de machine zonder deze te beschadigen en zonder deze per se uit te hoeven schakelen, zijn twee enorme voordelen, vooral in een productieomgeving.

Naarmate de acceptatie van voorspellende en prescriptieve analyses blijft groeien, zal ook het gebruik van NDT toenemen. Algoritmen hebben een grote hoeveelheid nauwkeurige machineconditiegegevens nodig om storingen te voorspellen en oplossingen te bieden. Er zijn geen betere manieren om dat te doen dan door middel van conditiebewakingssensoren en niet-destructief testen.

2 Reacties

-

Kadhim.A.Hubeatir 28 oktober 2021, 06:22

Hoe zit het met het gebruik van de laserstraling als een nieuwe methode in NDT.

Reply -

Senko 4 november 2021, 06:17

Dit is geen volledige lijst van NDO-methoden, alleen degene die we het meest populair vonden. We kunnen het artikel op een later tijdstip bijwerken met meer NDO-methoden!

Reply

Onderhoud en reparatie van apparatuur

- Het wat, waarom en hoe van moersleuteltijd

- CMMS-foutcodes:wat zijn ze en hoe moeten ze worden gebruikt?

- Wat is 6G en hoe snel zal het zijn?

- Wat is laserablatie en hoe wordt het gebruikt in de luchtvaartindustrie?

- Wat is marketingautomatisering en hoe wordt het gebruikt?

- Gedeeltelijke ontladingstesten:wat is het en hoe werkt het

- Wat is kopersolderen en hoe het te doen?

- Wat is niet-destructief testen (NDT)?- Methoden

- Wat is een compactor en hoe wordt deze in de bouw gebruikt?

- Silicon Aluminium Bronze:wat het is en hoe het wordt gebruikt

- Wat zijn 1-2-3 blokken en hoe worden ze gebruikt?