Gereedschapsbewaking:gereedschapsstoringen voorspellen en kosten verlagen

Machineconditiebewaking is een praktijk waarbij de toestand van de machine over een bepaalde periode kan worden beoordeeld. Door gegevens van de machine vast te leggen, kunnen efficiëntie, algehele effectiviteit van de apparatuur en andere variabelen worden gebruikt om toekomstige prestaties te bepalen om de vervanging van onderdelen, slijtage en uitvaltijd voor service te optimaliseren.

Maar hoe zit het met het bewaken van de gereedschapsomstandigheden? Terwijl de machineconditiebewaking gebruikmaakt van elektronisch vastgelegde gegevens, zijn de gereedschappen zelf nauwkeurige, geharde gereedschappen die het snijden, kotteren of frezen van een stuk uitvoeren. Door het concept van machineconditiebewaking uit te breiden met gereedschap, kunnen bedrijven gereedschapsstoringen voorspellen en de kosten verlagen.

Wat is een toolbewakingssysteem?

Een gereedschapsbewakingssysteem analyseert machinegegevens van veel apparaten om de gezondheid, levensduur en resterende bruikbaarheid van een gereedschap te bepalen. Het bewaken van de gezondheid en levensduur van een gereedschap is moeilijker uit te voeren dan het bewaken van de machineconditie. Het probeert de gegevens van de CNC-machine te gebruiken om de toestand en levenscyclus van het gereedschap te begrijpen en te voorspellen. Hoe nauwkeuriger de voorspelling van gereedschapsfalen, hoe lager de totale gereedschapskosten.

Door verschillende factoren te bewaken, kan monitoringsoftware die de gezondheid van een gereedschap meet, operators informeren over gereedschapsslijtage en hoe lang een gereedschap meegaat. Dit biedt meer inzicht in het proces en stelt operators in staat om zoveel mogelijk leven uit elk gereedschap te halen. Ze kunnen hun tijd ook beter beheren om wijzigingen door te voeren met minder downtime. Door het falen van het gereedschap te voorspellen, kunnen operators het gereedschap op een optimaal punt vervangen, terwijl schade aan de machine en het geproduceerde onderdeel wordt voorkomen, waardoor de schroot- en gereedschapskosten worden verlaagd.

Hoe werken toolbewakingssystemen?

Gereedschapsbewakingssystemen werken op een van de drie niveaus, elk met toenemende onnauwkeurigheid. Niveau één bewaakt gemiddelden die zijn gecreëerd door storingspunten, terwijl niveau twee stroom gebruikt om voorspelbare golfvormen te meten en niveau drie geavanceerde algoritmen gebruikt voor verzamelde gegevens. Voor bedrijven die systemen implementeren die tooling monitoren, zijn er in wezen drie benaderingsniveaus. Elke stap biedt een verschillende mate van zekerheid om aan te geven wanneer een gereedschapsfout zal optreden, en als resultaat biedt elke stap een verschillende mate van effectiviteit.

Niveau 1

Het eerste type is het meest elementaire en wordt veel gebruikt in de verspanende industrie. Het is gewoon een variatie op een oude reactieve onderhoudspraktijk waarbij de tool mag uitvallen. Deze methode gebruikt de faalpunten om een gemiddelde te maken dat als vervangingsgids wordt gebruikt. Ongeveer 95% van de industrie doet dit.

Hoewel deze methode eenvoudig te implementeren is (wat resulteert in een industriebreed gebruik), heeft deze toch aanzienlijke nadelen.

Het setpoint voor het gemiddelde kan willekeurig of subjectief worden, vooral wanneer verschillende materialen in de machine worden gebruikt. De verlaagde gemiddelden drijven vervolgens de gereedschapskosten op.

Bovendien kunnen er allerlei andere variabelen zijn waar geen rekening mee wordt gehouden die het werk van de tool onderbreken, waardoor deze afwijkt van het gemiddelde. Dit resulteert in een van de volgende twee dingen:

- Grote hoeveelheden schrootdelen door gereedschap te laten falen of

- Verspilde tooling en onnodig hoge toolingkosten

Een afbeelding van een "goed" deel (boven) en een "slecht deel" (tweede van boven). Daaronder staan twee frezen:de eerste is nieuw, de onderkant is kapot. Voor deze fabrikant, wanneer de frees breekt (zoals de onderste), wordt de gleuf niet gesneden en wordt het onderdeel schroot.

Een afbeelding van een "goed" deel (boven) en een "slecht deel" (tweede van boven). Daaronder staan twee frezen:de eerste is nieuw, de onderkant is kapot. Voor deze fabrikant, wanneer de frees breekt (zoals de onderste), wordt de gleuf niet gesneden en wordt het onderdeel schroot.

Niveau 2

Het tweede niveau is geavanceerder. Dit systeem analyseert het vermogen dat door de spindel wordt gebruikt en volgt de golfvorm, zoals de geluidsgolven op een opname, om storingspunten te voorspellen. Door de amplitude van het vermogen in de loop van de tijd te lezen, kunnen toenames en afnames van de belasting het storingspunt aangeven.

Ook dit systeem heeft nadelen. Terwijl het probleem wordt aangepakt dat wordt veroorzaakt door subjectieve gemiddelden in niveau 1, kan niveau 2 nog steeds alleen de gereedschapscondities op of zeer nabij het faalpunt vastleggen. Dit betekent dat het systeem nog steeds openstaat voor mogelijk hogere schrootpercentages. Het betekent ook extra uitvaltijd en mogelijke schade aan de machine, afhankelijk van het type storing.

Niveau 3

Deze aanpak is de meest geavanceerde oplossing die beschikbaar is en maakt gebruik van algoritmen die een nadering van een storing tijdig kunnen detecteren om het onderdeel te vervangen binnen een acceptabele onderhoudsstop en met aanzienlijk minder uitval.

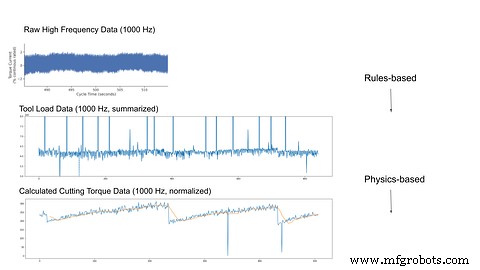

Niveau 3-bewakingssystemen, zoals die zijn ontwikkeld door MachineMetrics, gebruiken hoogfrequente gegevens en geavanceerde algoritmen om storingen te diagnosticeren, voorspellen en te voorkomen.

Deze systemen hebben ook geen sensoren nodig om het gereedschap te bewaken. Door hoogfrequente gegevens van koppelgebruik te meten, kunnen gegevens worden geparseerd, opgeschoond en geanalyseerd. Deze gegevens worden rechtstreeks uit de machinebesturing gehaald, waardoor de bewaking wordt geoptimaliseerd om de laatste mijl af te leggen en een integraal onderdeel wordt van een geavanceerder gereedschapsconditiebewakingssysteem dat de machinebesturing verbetert.

Belangrijkste voordelen

Er zijn veel voordelen aan een geautomatiseerd bewakingssysteem voor bewerkingsmachines, waaronder:

Conditiebewaking

Operators worden op de hoogte gesteld van kapotte of versleten gereedschappen, waardoor schade aan onderdelen of machines wordt voorkomen.

Nauwkeurige levensduur van het gereedschap

Gereedschappen kunnen worden geoptimaliseerd voor specifieke situaties, zoals machinetype, omgeving of materiaal.

Verlengde levenscyclus van gereedschap

Ook bekend als gereedschapsoptimalisatie, het optimaliseren van de vervanging van gereedschappen betekent dat de levenscyclus wordt gemaximaliseerd en dat het gereedschap nooit te vroeg of te laat wordt vervangen.

Verbeterde kwaliteit

Kapotte gereedschappen zijn slechts een deel van het probleem. Gereedschapsslijtage kan ook schroot genereren door stukken te produceren die enigszins buiten de specificaties vallen. Bewakingssoftware voor CNC-bewerkingsmachines kan deze slijtage identificeren om te voorkomen dat ze verder worden gebruikt.

Voorspellend onderhoud

Voorspellend onderhoud is de meest impactvolle methode die beschikbaar is om de kwaliteit te verbeteren en de kosten te verlagen. Het heeft de mogelijkheid om het falen van gereedschap nauwkeurig te voorspellen en teams te waarschuwen om het probleem op te lossen, waardoor schroot helemaal wordt vermeden.

Power Monitoring

Bij vermogensbewaking worden gereedschappen tijdens de productiecyclus continu gecontroleerd om het door de machine verbruikte vermogen te helpen beheren. Inzicht in de kracht die voor elke taak wordt gebruikt en door de gereedschappen wordt uitgeoefend, kan helpen om gereedschapsslijtage eerder te detecteren. Als de stroom onverwachts piekt, kan dit een uitschakeling veroorzaken. Spikes kunnen ook overmatige kracht aangeven wanneer dit niet wordt verwacht en operators naar het gereedschap leiden dat moet worden vervangen. Vermogensbewaking kan ook werken in combinatie met andere programma-aspecten, zoals krachtbewaking, om een nog completer beeld te krijgen.

Hoge snelheid gegevensverwerking

Gegevens zijn een van de meest waardevolle activa van een bedrijf. Wanneer het in realtime en op het moment van optreden wordt verwerkt, kan het worden gebruikt in het kader van hetzelfde geavanceerde analyseplatform dat productiebewaking aanstuurt om bruikbare inzichten te bieden. Deze inzichten helpen operators en managers niet alleen om oplossingen voor problemen te ontwikkelen. Als onderdeel van het data-ecosysteem bieden ze waardevolle informatie per taak, machine, machinist, ploeg en meer.

Realtime detectie van gereedschapsslijtage

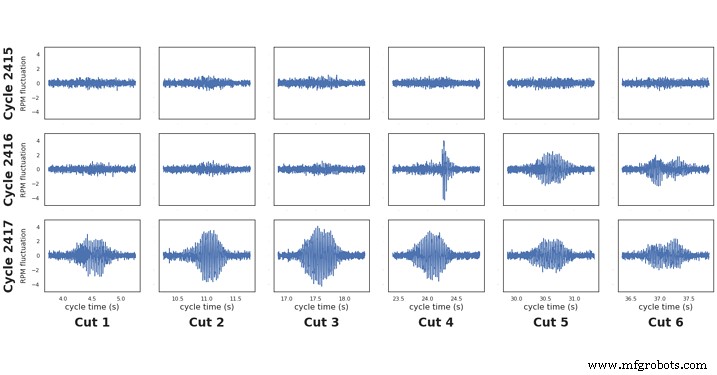

Geavanceerde systemen voor het vastleggen van gegevens, zoals die van MachineMetrics, kunnen gebruikmaken van hoogfrequente gegevens die kunnen worden gebruikt om gereedschapsslijtage in realtime te detecteren. De resultaten worden geanalyseerd en met behulp van machine learning kan het systeem traceerbare en plotbare attributen gaan toewijzen aan elk signaal dat gepaard gaat met gereedschapsslijtage. Deze mogelijkheid werkt samen met andere apparaten, zodat gereedschapsslijtage kan worden gecontroleerd en geplot.

Met gereedschapsbewaking kunt u het gehoor nabootsen van een geavanceerde machinist met jarenlange ervaring in het luisteren naar gereedschappen en machines voor tekenen van dreigend falen.

Met gereedschapsbewaking kunt u het gehoor nabootsen van een geavanceerde machinist met jarenlange ervaring in het luisteren naar gereedschappen en machines voor tekenen van dreigend falen.

Zijn software voor monitoringtools iets voor u?

Als apparatuur niet presteert volgens de gemeten productiesnelheden of de juiste tijd nodig heeft, kan gereedschapsbewaking een goede oplossing zijn. Als kosten en kwaliteit over de hele linie gelden, kan een goede gereedschapsgezondheid een belangrijk onderdeel van de oplossing zijn. Omdat het moeilijker is om te doen dan het bewaken van de machineproductie, zullen veel bedrijven ervoor terugdeinzen. Maar waarom een bedrijf zo'n monitoringsysteem nodig heeft, gaat hand in hand met waarom ze productiemonitoring nodig hebben.

Hetzelfde geldt voor het begrijpen van OEE. Veel bedrijven die net aan hun digitaliserings- en monitoringreis zijn begonnen, hebben een zeer opgeblazen mening over wat de algehele effectiviteit van hun apparatuur is. En wanneer de productiemonitoring begint, wordt die mening verbrijzeld. Het vertegenwoordigt het volgende niveau voor continue procesverbetering om een greep te krijgen op een groot aantal problemen.

Een bedrijf kan dergelijke monitoringsoftware ook gebruiken om in meer strategische behoeften te voorzien. Misschien leiden de gegevens tot trainingsproblemen waardoor zelfs een ervaren operator verversing nodig heeft. Het kan ook worden gebruikt om te bepalen of de apparatuurbasis van het bedrijf op basis van complexiteit het kwaliteitsniveau kan produceren. Productspecificaties en trends veranderen in de loop van de tijd, en oudere apparatuur kan niet altijd gelijke tred houden.

Een andere strategische reden zou zijn voor het bedrijf om nieuwe zaken aan te nemen. Lucht- en ruimtevaart-, medische en militaire onderdelen vereisen extreem nauwe toleranties. Als een bedrijf overweegt nieuwe zaken aan te nemen waar de huidige efficiëntie en procescontroles niet meer op elkaar zijn afgestemd, kan het monitoringsysteem helpen de probleemgebieden te identificeren en hen door te verwijzen naar een procesoplossing waardoor ze werk van hogere kwaliteit kunnen aannemen.

Wanneer is toolbewaking zinvol?

Toolmonitoring is zinvol wanneer een bedrijf weinig of zelfs geen idee heeft wat zijn echte OEE is. Het is ook logisch wanneer processen moeten worden geoptimaliseerd. In combinatie met productiemonitoring kunnen veel bedrijven dubbelcijferige verbeteringen tot wel 20% realiseren. Deze toestand kan jaren aanhouden en frustreert operators en managers die niet begrijpen waarom een machine niet in staat is om onderdelen te produceren tegen de vastgestelde snelheid.

Gereedschapsbewaking is ook zinvol wanneer bedrijven te maken hebben met efficiëntieverliezen als gevolg van gemiste of onjuiste cyclustijden, waarbij gereedschapsstoringen betekenen dat het werk nooit met de productiesnelheid volgens specificaties werkt. En het is een uitstekende keuze voor bedrijven die veel kwaliteitsverlies hebben en geen exacte redenen kunnen vinden waarom en waar deze gevolgen optreden.

BC Machining wendt zich tot MachineMetrics voor voorspellende gereedschapsbewaking

Toen BC Machining hulp zocht om aanhoudende gereedschapsbreuken en hoge uitvalpercentages aan te pakken, schakelden ze MachineMetrics in voor een oplossing. BC Machining bedient de medische, defensie-, transport- en elektrisch gereedschapsindustrieën waar precisie van cruciaal belang is.

BC Machining had te maken met buitensporige gereedschapsbreuken in hun Zwitserse CNC-machines, waardoor schroot ontstond, zowel op het punt van breuk als bijna aan het einde van de levensduur van het gereedschap, wanneer onderdelen buiten de specificaties kunnen vallen.

Met behulp van de MachineMetrics-oplossing voor het vastleggen van hoogfrequente gegevens en deze te analyseren door middel van geavanceerde algoritmen, was BC in staat om gereedschapsbreuken te identificeren om schrootdelen te voorkomen.

De daling in verloren onderdelen, sortering en onzekerheid vertaalde zich in bijna 100% storingsdetectie en een jaarlijkse besparing van $ 72.000 per machine.

Lees de volledige case study met BC Machining.

MachineMetrics biedt een monitoringsysteem voor gereedschapsbeoordeling dat gegevens rechtstreeks van de bron verzamelt - de CNC-machine zelf. Via aangepaste algoritmen die zijn ontworpen om het koppelgebruik te bewaken, kunnen inputs in het systeem worden ingevoerd als tijdreeksgebeurtenissen of machine learning-modellen om gereedschapsfouten nauwkeurig te voorspellen.

De hoogfrequente gegevensadapter van MachineMetrics kan de problemen detecteren en de gegevens aan de rand analyseren om oplossingen te automatiseren en personeel te waarschuwen voor problemen voordat de storing optreedt, waardoor kostbare uitval en uitvaltijd wordt voorkomen. Met geavanceerde machinediagnose wordt de tooling geoptimaliseerd en geïntegreerd in een agressief en volledig geautomatiseerd voorspellend onderhoudssysteem. Boek vandaag nog een demo met ons team om te zien hoe MachineMetrics kan worden ingezet om u te helpen grip te krijgen op de gezondheidsbehoeften van uw gereedschap.

Industriële technologie

- Een gids voor enterprise cloud-kostenbeheer - inzicht in en verlaging van kosten

- Top 10 methoden om arbeidskosten te verlagen

- Voorraad verminderen en meer door ERP

- Waarom vrachtbewaking van cruciaal belang is in tijden van crisis en daarna

- Conditiebewaking:5 veelvoorkomende soorten storingen en het belang ervan

- Wat is kaapstander en torentje draaibank?

- Draaibankmachinebewerkingen en draaibanksnijgereedschappen

- Wat is verspanen? – Definitie, proces en tool

- Slimme productiviteit:ideeën om de productiekosten strategisch te verlagen tijdens de COVID-19-crisis

- Microbewerking:technieken, kansen en uitdagingen

- De energiekosten van de generator verminderen