Chemische bewerking:definitie, werkingsprincipe, typen, toepassing, voordelen [Opmerking &PDF]

Het chemische bewerkingsproces wordt ook wel het etsproces genoemd. Dit proces klinkt als magie vanwege de gemakkelijke uitvoer.

In dit proces dompelen we het werkstuk gewoon in een tank met chemische oplossing en in slechts enkele seconden krijgen we de gewenste structuur op het werkstuk. Dit bewerkingsproces is geen magie, maar wetenschappelijk praktisch. Dit proces gebruikt een sterk zuur of alkalisch chemisch reagens om materiaal van het werkstuk te verwijderen.

Dit is een eeuwenoud proces vóór 400 vGT toen organische chemicaliën zoals citroenzuur en melkzuur werden gebruikt om metalen te etsen om de gewenste vorm van pantsers te vervaardigen.

Deze techniek werd in 1927 verder ontwikkeld en in de handel gebracht door een Zweeds bedrijf genaamd 'AktiebolagetSeparators'.

Chemische bewerking is een proces van materiaalverwijdering om een gewenste vorm op het werkstuk te verkrijgen door het werkstuk in een sterk chemisch reagens te dompelen.

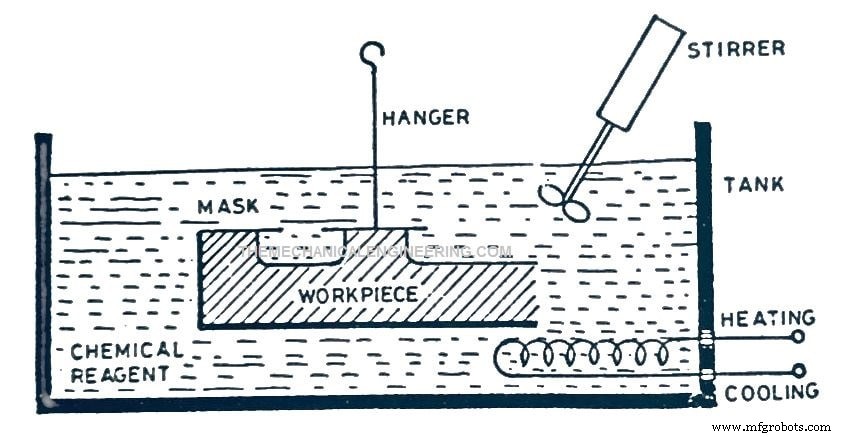

Chemische bewerkingsconstructie of onderdelen:

Het bestaat uit de volgende onderdelen:

- Tank

- Verwarmingsspoel

- Roerder en

- Werkstuk

#1. Tank:

Dit proces heeft een tank met zijn gezicht open. De tank is gemaakt van sterk metaal dat is gecoat met materialen die niet reageren op etsmiddelen, afhankelijk van de toepassingen en de concentratie van het chemische reagens.

#2. Verwarmingsspiraal:

Op het laagste deel van de tank is een verwarmingsspiraal gemonteerd om de temperatuur van de tank op een constant niveau te houden. Het is praktisch dat bij elk metaalverwijderingsproces de warmteontwikkeling natuurlijk is. Ook koelt de spoel in noodzakelijke omstandigheden.

#3. Roerder:

Een roerder wordt in het etsmiddel geplaatst waarvan het hoofddoel is om het etsmiddel consistent te mengen om een uniforme concentratie en warmte langs het volume van het etsmiddel te behouden. Het is ons bekend dat de hete deeltjes zich altijd aan de bovenkant ophopen en de kou eronder achterlaten.

Dus om de warmte gelijkmatig over het etsmiddel te verspreiden, wordt de roerder gebruikt. De roerder helpt ook bij het wegspoelen van opgelost metaal uit het werkstuk, waarbij tegelijkertijd de bellen worden gebroken die tijdens het machinaal bewerken als gevolg van oxidatie zijn gevormd.

#4. Werkstuk:

Bij kleine toepassingen wordt het werkstuk in het etsmiddel gehouden door middel van een hanger. De lengte van de hanger is bevestigd over een gemaskeerd gebied zodat de bevestiging van het werkstuk de bewerkingszone niet verstoort.

In het geval van een groter werkstuk worden met rubbers en polymeren gecoate klemmen gebruikt om het werkstuk vast te houden.

Chemisch bewerkingsproces Werkingsprincipe:

Het werkingsprincipe van chemische bewerking is gebaseerd op een chemisch etsmiddel. Een etsmiddel is een mengsel van sterke chemische zuren die reactief zijn op metaal. Wanneer het werkstuk in het etsmiddel wordt gedompeld, reageert het etsmiddel met het werkstuk, waardoor een gelijkmatige oplossnelheid van metaal uit het werkstuk ontstaat.

Om de gewenste vorm of structuur te verkrijgen, wordt vóór de bewerking een elementaire coating op het werkstuk aangebracht die niet reageert op een chemisch reagens genaamd 'Maskant'.

Gelokaliseerde bewerking wordt bereikt door een geschikt masker aan te brengen op alle gebieden waar we niet willen dat het etsmiddel reageert. Zo wordt de bewerkingszone vrijgemaakt voor de noodzakelijke verwijdering van metaal.

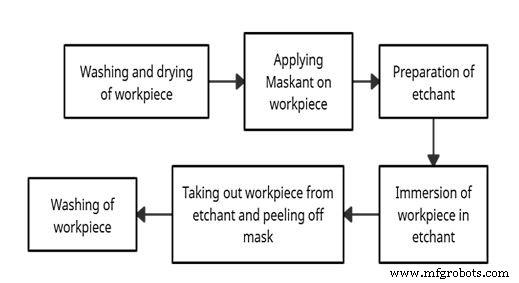

Chemische bewerking omvat vier belangrijke processen die in een reeks worden uitgevoerd:

#1. Schoonmaak:

Reiniging is een voorbereidend proces om ervoor te zorgen dat het oppervlak van het werkstuk vrij is van verontreinigingen, roest en vreemde deeltjes. Het wordt meestal uitgevoerd met waterstralen onder hoge druk, alcoholische oplossingen en verdunde HCl.

Schoonmaak nodig :

- Onjuiste reiniging resulteert in slechte hechting van maskeermiddel, onnauwkeurige uiteindelijke afmetingen en onjuist oplossen van metaal.

- Verontreinigingen zoals olie en vet kunnen tot oxidatie leiden.

- Onjuiste reiniging kan ertoe leiden dat het maskermiddel loslaat, waardoor het etsmiddel onder het masker vloeit en de geometrie bederft.

- Vreemde deeltjes kunnen leiden tot de vorming van schubben.

Na het wassen van het werkstuk wordt het onder heteluchtblazers gedroogd. Het reinigingsproces wordt altijd uitgevoerd in geavanceerde CNC-machines.

#2. Maskeren:

Het is een proces waarbij maskeermiddel over het oppervlak van het werkstuk wordt aangebracht. Op het werkstuk wordt een laag polymeer of rubber aangebracht.

Maskeren wordt gedaan om te voorkomen dat het gebied dat geen machinale bewerking vereist, van het etsproces komt. Het maskeren wordt over het hele werkstuk gedaan, behalve op de te bewerken gebieden.

#3. Ets:

Dit is het proces waarin de benodigde metaalverwijdering plaatsvindt. Na een perfecte maskering wordt het werkstuk ondergedompeld in de tank van het chemische reagens met de verwarming en de roerder ingeschakeld.

Zodra het werkstuk wordt ondergedompeld, begint het etsmiddel te reageren met de niet-gemaskeerde delen van het werkstuk. Het sterk geconcentreerde zuur begint te reageren met het werkstuk en verandert zijn chemische eigenschappen.

Deze reactie zorgt ervoor dat de vooraf gedefinieerde delen smelten en zich laag voor laag van het werkstuk scheiden.

Bij dit proces is de snedediepte direct evenwijdig aan de tijd dat het werkstuk wordt ondergedompeld. Hoe langer het werkstuk in het etsmiddel zit, hoe meer metaal wordt verwijderd. Hoe minder tijd, hoe minder de snedediepte. Dit wordt berekend met de formule.

E=S/T

Waar,

- E =Etch-snelheid.

- S =snedediepte vereist.

- T =Tijd in seconden.

De waarden van de etssnelheid zijn vooraf berekend door experimenten. De etssnelheid wordt bepaald door de concentratie van het chemische reagens en het type werkstuk dat moet worden bewerkt.

De snedediepte wordt verkregen in het ontwerp. Zo kan gemakkelijk de tijd worden berekend voordat het werkstuk in het etsmiddel wordt ondergedompeld.

#4. Ontmaskering:

Demasking is een proces waarbij het maskeermiddel dat vóór het etsproces is aangebracht, wordt verwijderd. Zodra het maskeermiddel van het werkstuk is verwijderd, wordt het werkstuk opnieuw naar een reinigingsbewerking gestuurd waar eventueel overgebleven etsmiddel wordt weggespoeld door koud water onder druk. Het werkstuk is dan gedroogd en klaar voor definitieve verzending.

Typen chemische bewerkingen:

1. Chemisch frezen (CHM):Deze bewerking wordt uitgevoerd om holtes, contouren op het werkstuk te verkrijgen of om stortgoed van het werkstuk te verwijderen.

2. Chemische gravure (CHE):Deze bewerking wordt uitgevoerd om met grote precisie een speciaal ontwerp op een werkstuk te reproduceren. Bijvoorbeeld titels, merknamen, serienummers, enz.

3. Chemisch polijsten (WKK):Deze bewerking wordt uitgevoerd om het werkstuk fijn af te werken of te ontbramen. Dit is mogelijk door gebruik te maken van een lichter verdund chemisch reagens.

4. Fotochemische bewerking (PCM):Fotochemische bewerking is een proces waarbij spanningsvrije en scheurvrije componenten worden vervaardigd. PCM wordt gebruikt waar microdetails op een werkstuk moeten worden bewerkt.

Dit proces maakt gebruik van chemische bewerking (CHM) als primaire techniek om materiaal en fotoresistief masker te verwijderen voor ontwerpdoeleinden. PCM is een geavanceerd bewerkingsproces waarvan de basis Chemische bewerking is.

Chemische bewerkingstoepassingen:

De volgende applicatie bevat:

- Gewichtsreductie van complexe contouren, onmogelijk met conventionele methoden.

- Bewerking van dunne en delicate onderdelen.

- Gebruikt om de contouren in een gat te bewerken.

- Gebruikt in de auto- en luchtvaartindustrie.

- Maken van fijne gaasjes en mazen.

- Verwijderen van metaal waar het vasthouden van een werkstuk moeilijk is.

Chemische bewerkingsvoordelen:

De volgende voordelen zijn onder meer:

- Dit bewerkingsproces verwijdert metaal gelijkmatig.

- Goede oppervlakteafwerking met nauwe toleranties.

- Complexe contouren kunnen eenvoudig worden bewerkt.

- Materiaalafvoer langs alle assen tegelijk.

- Er is een minder ervaren operator vereist.

- Er ontstaat geen mechanische spanning op het werkstuk.

- Lage initiële kosten.

- Lage bewerkingskosten.

Nadelen van chemische bewerking:

De volgende nadelen zijn:

- Minder veiligheid voor de gebruiker, een klein beetje morsen van etsmiddel op de huid kan de gebruiker schaden.

- Kans op corrosie na de dagen van machinale bewerking.

- Bewerking van legeringen kan leiden tot een slechte oppervlakteafwerking.

- Proces is niet milieuvriendelijk.

- Het weggooien van bijproducten kan schade toebrengen aan de omgeving.

- Materiaalverwijderingssnelheid (MRR) is lager in vergelijking met andere bewerkingsprocessen.

- Kans op bellenvorming, wat kan leiden tot onjuiste bewerking.

Belangrijke parameters:

Maskant: Maskantcan wordt gedefinieerd als een materiaal dat wordt gebruikt om het werkstuk te coaten om te voorkomen dat het deel van het werkstuk gaat etsen.

Te overwegen factoren bij het selecteren van het type maskeermiddel:

- Het moet inert zijn voor het gebruikte chemische reagens.

- Taai om hantering te weerstaan.

- Het mag zijn kenmerken niet veranderen tijdens het bewerkingsproces.

- Ook bestand tegen hitte.

- Het zou zichzelf moeten toestaan om te snijden en te schrijven.

- Het moet goed aan het werkstuk hechten.

- Beschikbaarheid en lage kosten.

| Werkstukmateriaal | Maskant materiaal |

| Aluminium en zijn legeringen | Butylrubber, Polymeer en Neopreen |

| Koper en zijn legeringen | Polymeer |

| Op ijzer gebaseerde legeringen | Butylrubber en polymeer |

| Nikkel | Neopreen |

| Magnesium | Polymeer |

| Titanium | Polymeer |

Chemische bewerking Maskant-techniek:

Er zijn drie belangrijke technieken om maskeermiddel op een werkstuk aan te brengen.

1. Knippen en schillen:

Bij deze maskeertechniek wordt het te bewerken werkstuk eerst in een tank met vloeibare maskeermiddel gedompeld, vergelijkbaar met coating.

Nadat het hele werkstuk is gecoat, wordt het werkstuk eruit gehaald en een paar minuten gedroogd. Vervolgens wordt een afschrijver gebruikt om de op het werkstuk aangebrachte maskeerlaag af te snijden.

De sneden worden precies gemaakt volgens het te bewerken ontwerp. Zodra de snijbewerking is voltooid, wordt het maskeermiddel verwijderd van de te etsen gebieden. Zo werkt de cut-and-peel maskeertechniek.

Deze maskeertechniek omvat het gebruik van relatief dikke materialen zoals neopreen, butyl en op vinyl gebaseerde materialen. Deze techniek wordt uitsluitend gebruikt voor chemische maalbewerkingen (CHM).

In de loop van het tijdperk heeft deze techniek de productie van raketten, vliegtuigen en hun structurele onderdelen vergemakkelijkt. Vanwege de inerte aard van het maskeringsmiddel en de dikte die bij dit proces betrokken is van ongeveer 0,5 inch of meer, geeft deze techniek toegang tot een extreem hoge chemische bestendigheid. De belangrijkste onderhandeling in deze techniek is alleen dat deze techniek een relatief lage kwaliteit tolerantie heeft.

Materialen die worden gebruikt bij de snij- en schilmaskeringstechniek zijn vinyl, neopreenrubber, butylbasismaterialen, bijenwas, bordeauxpek aangebracht door middel van vloeien of dompelen of door spuitcoating. De dikte van deze maskeermiddelen varieert van 0,03 tot 0,13 mm.

2. Zeefdruk:

Deze techniek maakt gebruik van conventionele zeefdruktechnologie. Bij deze maskertoepassing worden fijnmazige zijden of roestvrijstalen schermen op het werkstuk ingezet.

Vergelijkbaar met het printen van radium op een breed vel, wordt hier bij deze techniek een geheel ontwerp gedrukt op een zeefdruk en SS-gaas. Het gaas wordt vervolgens tegen het oppervlak van het werkstuk gedrukt. Dit voltooit de markering van de te bewerken gebieden.

Vervolgens wordt een laag maskeermiddel over het gehele werkstuk gerold. Het hechten van maskeermiddel op het werkstuk wordt bereikt door drogen en bakken. Zodra het maskeermiddel aan het werkstuk hecht, worden de geïnstalleerde mazen van het werkstuk verwijderd, wat resulteert in het verwijderen van het masker uit de te bewerken gebieden.

Zeefdruk is een snelle, voordelige maskeertechniek voor grootschalige producties. Deze techniek geeft ook toegang tot een grotere mate van nauwkeurigheid.

De maskerdikte is altijd kleiner dan 0,05 mm. Deze maskeertechniek is het meest geschikt voor delen van minder dan 1,2 m × 1,2 m met vlakke oppervlakken en gematigde contouren.

3. Fotoresist:

De fotoresist-maskeringstechniek wordt alleen toegepast in het fotochemische bewerkingsproces. Deze techniek is zo veelzijdig in dit autonome tijdperk.

Het gebruik van de fotoresist-maskeringstechniek schakelt het proces van chemische bewerking om in een ander niet-traditioneel bewerkingsproces, d.w.z. het fotochemische bewerkingsproces (PCM).

Bij deze techniek wordt een foto van het eindproductontwerp gedrukt op een folie van fotogevoelig materiaal. De film heeft een karakter om de stralen van ultraviolet licht aan te trekken en te reflecteren.

De bedrukte folie wordt zorgvuldig en nauwkeurig op het te bewerken plaatwerk (werkstuk) geplaatst en vervolgens wordt het werkstuk door een machine van UV geleid.

Tussen de IN en OUT van het werkstuk, vanwege het karakter van de film om het UV-licht door te laten en te reflecteren, laat alleen de voorbedrukte zone of markeringen op de film de UV door de film naar het werkstuk.

Deze blootstelling van het werkstuk aan de UV maakt de definitieve onderdelen glad die vooraf zijn ontworpen voor chemische bewerking. De rest van het proces wordt uitgevoerd in het fotochemische bewerkingsproces.

Het materiaal dat bij deze techniek wordt gebruikt, heeft nauwelijks een dikte van 1,27 mm tot 1,5 mm. Deze techniek wordt veel gebruikt bij de vervaardiging van PCB's, halfgeleiders, elektronische chips, metalen computercomponenten, kleine tandwielen voor horloges, enz.

Etchant:

Het etsmiddel kan worden gedefinieerd als een mengsel van verdunde of geconcentreerde chemische zuren die kunnen reageren met metaal en het kunnen oplossen.

| Werkstukmateriaal | Etsing | Bedrijfstemp. ( o C) | Etstsnelheid (mm/min × 10 3 ) |

| Aluminium en zijn legeringen | Na (OH) | 49 | 20-30 |

| FeCl3 | 49 | 13-25 | 13-25 |

| Messing of brons | NH4 HF2 | 27 | 10-15 |

| FeCl3 | 49 | 25 | 25 |

| Leiding | FeCl3 | 54 | |

| Magnesiumlegering | HNO3 | 32-49 | 25-50 |

| Nikkel | FeCl3 | 49 | 13-38 |

| Titanium | HNO3 HF | Omgeving | 13-25 |

Industriële technologie

- Hoonproces:definitie, onderdelen of constructie, werkingsprincipe, voordelen, toepassing [Opmerkingen bij PDF]

- Lapproces:definitie, werkingsprincipe, typen, materiaal, voordelen, toepassing [Notities bij PDF]

- Quick Return Mechanism:definitie, typen, werkingsprincipe, toepassingen, voordelen, nadelen [Opmerkingen bij PDF]

- Extrusieproces:definitie, werkingsprincipe, typen, toepassingen, voordelen en nadelen [Opmerkingen bij PDF]

- Wat is chemische bewerking? - Werken en verwerken?

- Wrijvingslassen:principe, werking, typen, toepassing, voor- en nadelen

- Centrifugaalgieten:werkingsprincipe, typen, toepassing, voor- en nadelen

- Extrusieproces:werken, typen, toepassing, voor- en nadelen

- Schuurstraalbewerking - onderdelen, werkingsprincipe, toepassing

- Waterstraalbewerking - Werkingsprincipe, toepassingen, voordelen

- Ultrasoon bewerkingsproces, werkprincipes en voordelen: