Schuurstraalbewerking - onderdelen, werkingsprincipe, toepassing

In dit artikel leert u over Abrasive Jet Machining , inclusief het werkprincipe , onderdelen , werkt , toepassingen , voordelen en nadelen .

Schuurmiddel Straalbewerking

Schuurstraalbewerking is een niet-traditionele methode voor het verwijderen van materialen door gebruik te maken van een gerichte stroom slijpkorrels van Al2O3 of SiC, gedragen door hogedrukgas of lucht met een hoge snelheid, wordt gemaakt om op het werkoppervlak te botsen via een mondstuk van 0,3 tot 0,5 mm diameter.

Met andere woorden,Abrasieve straalbewerking is het proces waarbij een hogesnelheidsstroom van schurende deeltjes op een werkoppervlak valt via een mondstuk met gas of lucht onder hoge druk, en metaalverwijdering vindt plaats als gevolg van erosie veroorzaakt door schurende deeltjes met hoge snelheid.

De impact van de deeltjes genereert een geconcentreerde kracht die voldoende is om bewerkingen uit te voeren zoals snijden; het materiaal wordt verwijderd door de erosie van werkmateriaal met schurende korrels met een snelheid van 150-300m/s . Schuurkorrels worden aangebracht in een gasstroom met hoge snelheid.

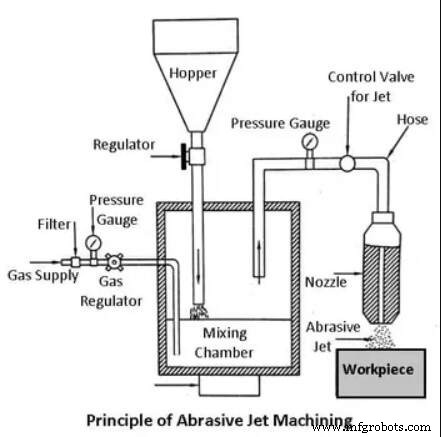

Werkingsprincipe van schurende straalbewerking

Het werkprincipe van abrasieve jetbewerking is het gebruik van een snelle stream van schurende deeltjes die via een mondstuk door een hogedrukgas of lucht op het werkoppervlak worden gedragen.

Het metaal wordt verwijderd door erosie veroorzaakt door schurende deeltjes die met hoge snelheden op het werkoppervlak inslaan. Bij elke impact worden kleine stukjes materiaal losgemaakt, waardoor een nieuw oppervlak aan de straal wordt blootgesteld.

Dit proces wordt voornamelijk gebruikt voor dergelijke bewerkingswerken die anders moeilijk zijn, zoals dunne delen van harde metalen en legeringen, snijden van materiaal dat gevoelig is voor hitteschade, het produceren van ingewikkelde gaten, ontbramen, etsen, polijsten enz.

Schuurstraalbewerkingsonderdelen

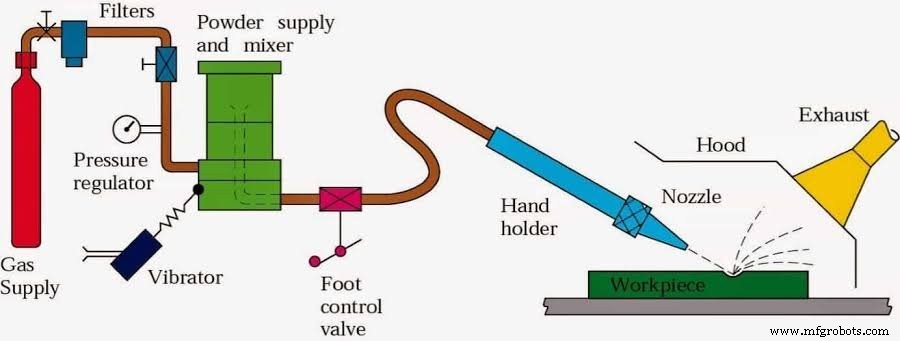

1. Gasvoorziening

In het bewerkingssysteem, een gas (stikstof, CO2 of lucht) wordt toegevoerd onder een druk van 2 tot 8 kg/cm2 . Zuurstof mag nooit worden gebruikt omdat het een heftige chemische reactie veroorzaakt met werkstukspanen of schuurmiddelen. Dit schuurmiddel en gasmengsel wordt met een hoge snelheid van 150 tot 300 m/min . uitgestoten van een klein mondstuk gemonteerd op een armatuur.

2 Filteren

Het filter reinigt de brandstoftoevoer zodat vuil en andere onzuiverheden belemmer de voortgang van het proces niet.

3. Manometer

De manometer wordt gebruikt om de persluchtdruk . te regelen gebruikt in schurende straalbewerking. omdat de druk de snedediepte en de hoeveelheid kracht bepaalt die nodig is om te snijden

4. Mengkamer

Schuurpoeder wordt in de mengkamer gevoerd en de hoeveelheid schuurmiddel kan worden geregeld met behulp van een vibrator. Zodat de schuurmiddelen en gassen grondig worden gemengd in de mengkamer.

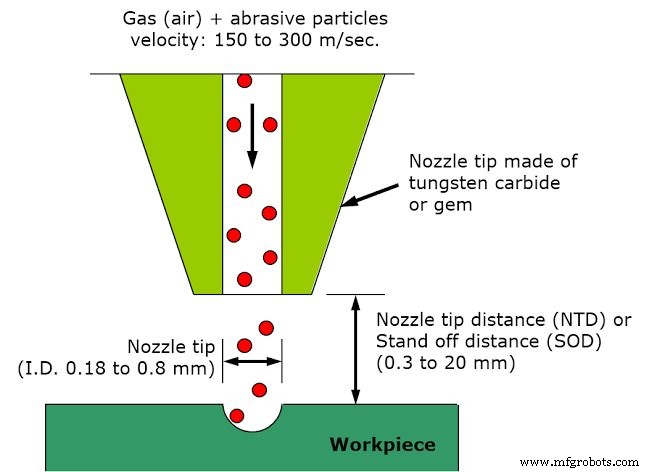

5 Spuitmond

Het mondstuk wordt gebruikt om de snelheid te verhogen van de fijne abrasieve straalslurry ten koste van de druk, omdat we weten dat door het verlagen van de druk de snelheid toeneemt. De snelheid van de jet zal tussen de 100 en 300 meter per seconde zijn.

Het mondstuk kan worden aangepast om de gewenste hoeksnede te bereiken en het materiaal kan worden verwijderd door slagerosie.

Vanwege de hoge slijtage is het mondstuk meestal gemaakt van wolfraamcarbide. De diameter van het mondstuk is ongeveer 0,2-0,8 mm.

Het materiaal van het mondstuk moet corrosiebestendig zijn. Het mondstuk heeft een ronde of rechthoekige doorsnede en de kop kan recht of in een rechte hoek zijn.

6 Schuurmiddelen

Bij abrasieve jetbewerkingen, siliciumcarbide en aluminiumoxide glasparels worden gebruikt als schuurmiddelen. De vormen van de schuurmiddelen kunnen regelmatig of onregelmatig zijn. De schuurmiddelen variëren in grootte van 10 tot 50 micron . De massastroom van de schuurmiddelen ligt tussen 2 en 20 gram per minuut .

De keuze van schuurmiddelen wordt bepaald door de MRR , het type werkmateriaal , en het niveau van bewerkingsnauwkeurigheid vereist.

Aluminiumoxide (Al2O3) maat 12, 20, 50 micron is goed voor reinigen, snijden en ontbramen; Dolomiet maat 200 mesh wordt gebruikt voor etsen en polijsten.

Natriumbicarbonaat heeft een deeltjesgrootte van 27 micron en wordt gebruikt voor het reinigen, ontbramen en snijden van zachte materialen.

7 Werkstuk

Het verwijderingspercentage wordt bepaald door de mondstukdiameter , de samenstelling van het schurende gasmengsel, de hardheid van de schurende deeltjes en de hardheid van het werkmateriaal, de deeltjesgrootte, de straalsnelheid en de afstand van het werkstuk tot de straal. Bij het snijden van glas is een typische materiaalverwijderingssnelheid voor abrasieve jetbewerking 16 mm/min .

8. Regelaar

De regelaar wordt gebruikt voor het regelen van de persluchtstroom stroomt door de pijp.

Werking van schurende jetbewerkingen

In het bewerkingssysteem getoond in Fig, een gas (stikstof, CO2 of lucht)

wordt geleverd onder een druk van 2 tot 8 kg/cm2 . Zuurstof mag nooit worden gebruikt

omdat het een heftige chemische reactie veroorzaakt met werkstukspanen of

schuurmiddelen. Na filtratie en regeling wordt het gas door een mengkamer geleid die schurende deeltjes bevat en trilt bij 50 Hz.

Uit de mengkamer komt het gas, samen met de meegesleepte schurende deeltjes (10–40 µm ), gaat door een 0,45 mm diameter wolfraamcarbide mondstuk met een snelheid van 150 tot 300 m/s . Aluminiumoxide (Al2O3) en silicium

carbidepoeders worden gebruikt voor zware reiniging, snijden en ontbramen.

Magnesiumcarbonaat wordt aanbevolen voor gebruik bij lichte reiniging en etsen, terwijl natriumbicarbonaat wordt gebruikt voor fijne reiniging en het snijden van zachte materialen. Poeders van commerciële kwaliteit zijn niet geschikt omdat hun afmetingen niet goed zijn geclassificeerd. Ze kunnen silicastof bevatten, wat een gevaar voor de gezondheid kan zijn.

Het is niet praktisch om het schuurpoeder opnieuw te gebruiken, omdat verontreinigingen en versleten gruis een afname van de bewerkingssnelheid veroorzaken. De toevoersnelheid van het schuurpoeder wordt geregeld door de amplitude van trillingen in de mengkamer. De afstand tussen het mondstuk is 0,81 mm . De relatieve beweging tussen het werkstuk en het mondstuk wordt handmatig of automatisch geregeld met behulp van nokkenaandrijvingen, stroomafnemers, tracermechanismen of met behulp van computerbesturing volgens de vereiste snijgeometrie.

Maskers van koper, glas of rubber kunnen worden gebruikt om de jetstream te concentreren van schurende deeltjes naar een besloten plaats op het werkstuk. Ingewikkelde en precieze vormen kunnen worden geproduceerd door maskers met bijbehorende contouren te gebruiken. Stofverwijderingsapparatuur is ingebouwd

om het milieu te beschermen.

Toepassingen van Abrasive Jet Machining

Laten we bespreken wat het gebruik van schurende straalbewerking is:

2. Ontbramen van kruisgaten, sleuven en schroefdraad in kleine precisieonderdelen die een braamvrije afwerking vereisen, zoals hydraulische kleppen, vliegtuigbrandstofsystemen en medische apparaten.

3. Het bewerken van ingewikkelde vormen of gaten in gevoelige, broze, dunne of moeilijk te bewerken materialen

4. Isolatiestrippen en draadreiniging zonder de geleider aan te tasten

5. Micro-ontbramen van injectienaalden

6. Glas berijpen en bijsnijden van printplaten, hybride circuitweerstanden,

condensatoren, silicium en gallium.

7. Verwijderen van films en delicate reiniging van onregelmatige oppervlakken omdat:

de schuurstraal kan contouren volgen

8. Het wordt gebruikt voor het schuren en matteren van glas, keramiek en vuurvaste materialen en is minder duur dan etsen of slijpen.

9. Reiniging van metalen lagen, zoals resistieve coatings.

10. Afbramen van kleine gietstukken en afsnijden van scheidingslijnen op spuitgegoten onderdelen en smeedstukken

13. Oppervlakken reinigen van corrosie, verf, lijm en andere verontreinigingen.

Voor- en nadelen van schurende jetbewerkingen

Voordelen

- Omdat AJM een cool bewerkingsproces is, is het het meest geschikt voor bewerking bros en hittegevoelig materialen zoals glas, kwarts, saffier en keramiek.

- Het proces wordt gebruikt voor het bewerken van superlegeringen en vuurvaste materialen .

- Het is niet reactief met elk werkstukmateriaal.

- Geen gereedschapswisselingen vereist.

- Ingewikkelde delen van scherpe hoeken kan worden bewerkt.

- De bewerkte materialen verharden niet .

- Er is geen eerste gat vereist voor het starten van de bewerking zoals vereist door:

draad EDM. - Materiaalgebruik is hoog.

- Het kan dunne materialen bewerken .

- Een hoge oppervlakteafwerking kan via dit proces worden verkregen.

Nadelen

1. Het verwijderingspercentage is langzaam.

2. Verdwaald snijden kan niet worden vermeden (lage nauwkeurigheid van ± 0,1 mm).

3. Het aflopende effect kan vooral optreden bij het boren in metalen.

6. Zachte materialen kan niet worden bewerkt door het proces.

7. Siliciumstof kan een gevaar voor de gezondheid zijn.

8. Gewone winkel lucht moet worden gefilterd om vocht en olie te verwijderen.

9. Procescapaciteit is minder door een lage materiaalafname.

10. Tijdens het bewerken van zachte materialen, wordt schuurmiddel ingebed , waardoor de oppervlakteafwerking wordt verminderd.

11. Het taps toelopen van het gat veroorzaakt door de onvermijdelijke variatie van een schurende straal verstoren de snijnauwkeurigheid .

13. Omdat een stofopvangsysteem een basisvereiste is om luchtverontreiniging en gezondheidsrisico's te voorkomen, zijn de extra kosten zal aanwezig zijn.

14. Het leven van de spuitmond is beperkt (300 uur).

15. Omdat de scherpe randen van schurende poeders slijten en kleinere deeltjes de spuitmond kunnen verstoppen , kunnen ze niet opnieuw worden gebruikt.

16. Een korte afstand kan leiden tot spuitmondschade .

17. Vanwege het flakkerende effect van de schurende straal is de procesnauwkeurigheid slecht.

20. Schurende deeltjes in de lucht kunnen een gevaarlijke omgeving creëren .

Effect van korrelgrootte en stroomsnelheid van schuurmiddelen op materiaalverwijderingssnelheid

Bij een gegeven druk neemt MRR toe met toenemende schurende stroomsnelheid en wordt bepaald door de grootte van de schurende deeltjes.

Nadat de optimale waarde is bereikt, neemt MRR echter af als de schurende stroomsnelheid is verhoogd verder.

Dit komt omdat de massastroom van het gas afneemt naarmate de stroomsnelheid van het schuurmiddel toeneemt, en dus de mengverhouding toeneemt, wat resulteert in een afname van de materiaalverwijderingssnelheid als gevolg van een afname van de beschikbare energie voor erosie.

Effect van uitlaatgassnelheid en schurende deeltjesdichtheid:

De snelheid van het draaggas die de schurende deeltjes transporteert, varieert aanzienlijk met de dichtheid van de schurende deeltjes.

Wanneer de interne gasdruk bijna tweemaal de druk bij de uitgang van het mondstuk is en de dichtheid van de schurende deeltjes nul is, is de uittredesnelheid van gas kan worden verhoogd tot kritische snelheid.

Uitgangssnelheid zal afnemen voor dezelfde drukconditie als de dichtheid van schurende deeltjes geleidelijk wordt verhoogd.

Het is omdat de kinetische energie van het gas wordt gebruikt om de schurende deeltjes te verplaatsen.

Effect van mengverhouding op materiaalverwijderingssnelheid:

Naarmate de massa van het schuurmiddel stroomsnelheid toeneemt , de snelheid neemt af , waardoor de beschikbare energie voor erosie en uiteindelijk de materiaalverwijderingssnelheid wordt verminderd.

Effecten van mondstukdruk op MRR

De abrasieve stroomsnelheid kan worden verhoogd door de stroomsnelheid van het draaggas te verhogen. Naarmate de interne gasdruk stijgt, neemt ook de abrasieve massastroom toe, en dus de MRR.

De snelheid van materiaalverwijdering neemt toe naarmate de gasdruk stijgt. De kinetische energie van de schurende deeltjes is verantwoordelijk voor de materiaalverwijdering tijdens het erosieproces.

Waarom worden schurende deeltjes niet hergebruikt bij schurende jetbewerkingen?

Fijne schurende deeltjes die in een gasstroom worden meegevoerd, mogen met hoge snelheid (100-300 m/s) op het werkoppervlak inslaan om het materiaal geleidelijk af te breken in het proces van schurende jetbewerking (AJM). Impacterosie is het mechanisme voor materiaalverwijdering. Het draaggas transporteert geërodeerd materiaal in de vorm van vaste kleine deeltjes en gebruikte schurende korrels weg van de bewerkingszone. Om de volgende twee redenen wordt het hergebruik van deze schurende deeltjes niet aanbevolen.

- Slijtageresten vervuilen schuurmiddelen (verwijderd werkmateriaal).

- Schuurmiddelen verliezen hun scherpe randen, waardoor ze minder effectief zijn.

Vaak Gestelde vragen

Wat is het gebruik van abrasieve jetbewerking?

Veel voorkomende toepassingen zijn het snijden van hittegevoelige, broze, dunne of harde materialen. Het wordt specifiek gebruikt om ingewikkelde vormen te snijden of specifieke randvormen te vormen.

Welk gas wordt gebruikt bij abrasieve jetbewerking?

Schuurstraalbewerking creëert een straal door gas te mengen met schurende deeltjes. Het gebruikte gas staat bekend als draaggas. Lucht, koolstofdioxide en stikstof zijn drie van de meest gebruikte draaggassen. Zuurstof wordt nooit als draaggas gebruikt omdat het het oppervlak van het werkstuk kan oxideren.

AJM kan worden gebruikt voor

Abrasieve straal Bewerkingsproces kan worden gebruikt voor ontbramen, snijden, reinigen en voor vele andere zware toepassingen.

Bij het machinale bewerkingsproces met schurende straal moeten de schurende deeltjes

In AJM zouden in het algemeen de schurende deeltjes met een korrelgrootte van ongeveer 50 m op het werkmateriaal botsen met een snelheid van 200 m/s vanaf een mondstuk met een I.D. van 0,5 mm met een afstand van ongeveer 2 mm.

Hoe wordt het materiaal verwijderd bij abrasieve jetbewerking?

Bij machinale bewerking met straalstralen wordt een gerichte stroom van schurende deeltjes op het werkoppervlak gebotst via een mondstuk en wordt het werkmateriaal verwijderd door erosie door schurende deeltjes met hoge snelheid die worden gedragen door lucht of gas onder hoge druk. Omdat het draaggas als koelmiddel werkt, is het snijproces koel. De schurende stroom met hoge snelheid wordt gecreëerd door de drukenergie van het dragergas of de lucht over te brengen op zijn kinetische energie, wat resulteert in een hogesnelheidsstraal.

Abrasive Jet Machining MCQ

V. Bij schurende straalbewerking wordt het werkstukmateriaal verwijderd op welke van de volgende manieren?

a) Verdamping

b) Galvaniseren

c) Mechanische slijtage

d) Corrosie

Antwoord: c

Uitleg: Schuurdeeltjes raken het oppervlak met hoge druk en hoge snelheden, waardoor het materiaal wordt verwijderd.

V. Verspaningssnelheid bij schurende jetbewerkingen neemt toe met

a) Toename van de afstand tot stilstand maar neemt af boven een bepaalde limiet

b) Verlaging van de stroomsnelheid van het schuurmiddel

c) Afname van korrelgrootte in korrelgrootte van schuurmiddelen

d) Geen van de genoemde

Antwoord: a

Uitleg: MRR is recht evenredig met de afstand tot een bepaalde limiet. Na een bepaalde limiet begint de kinetische energie van schuurmiddelen af te nemen.

V. Welk type materialen kan worden bewerkt met Abrasive jet-bewerking?

een glas

b) Keramiek

c) Harde materialen

d) Alle genoemde

Antwoord: d

Uitleg: Materialen zoals keramiek, glas, harde en superharde materialen kunnen worden bewerkt met behulp van schurende straalbewerking.

Ik hoop dat je dit artikel leuk vond dat alle aspecten van Abrasive Jet Machining behandelt, over het werkingsprincipe, de voordelen, nadelen en de toepassing ervan.

Als je het artikel leuk vond, deel het dan met je vrienden en geef je feedback in het commentaargedeelte.

Industriële technologie

- Hoonproces:definitie, onderdelen of constructie, werkingsprincipe, voordelen, toepassing [Opmerkingen bij PDF]

- Wat is plasmaboogbewerking? - Onderdelen en werking?

- Wat is ionenstraalbewerking? - Werken en toepassen?

- Wat is Abrasive Jet Machining (AJM)?- Een complete gids

- Waterstraal- en schurende waterstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektronenstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Schuurstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon verspanen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Waterstraalbewerking - Werkingsprincipe, toepassingen, voordelen

- Ultrasoon bewerkingsproces - werkingsprincipe van onderdelen, voordelen:

- Schurende waterstraalbewerking en -snijden