Elektrochemische bewerking:definitie, onderdelen of constructie, werkingsprincipe, voordelen, nadelen, toepassing

In dit artikel zullen we de definitie, onderdelen of constructie, werkingsprincipe, voordelen, nadelen, toepassing van elektrochemische bewerking in detail bestuderen.

Laten we eerst beginnen met de definitie,

Elektrochemische bewerkingsdefinitie:

Elektrochemische bewerking (ECM), gekenmerkt als niet-traditionele bewerking, is een geavanceerd machinaal, contactloos, omgekeerd galvaniseerproces (ECM verwijdert materiaal in plaats van het neer te slaan). Bij ECM wordt een hoge elektrische stroom tussen het gereedschap en het werkstuk door een geleidende vloeistof geleid. De hoge stroom en de geleidende vloeistof worden gebruikt om de metaalatomen van het werkstuk te ioniseren en te verwijderen, waardoor een braamvrij oppervlak ontstaat.

Bij conventionele of traditionele bewerkingsprocessen moet het gereedschapsmateriaal harder zijn dan het werkstukmateriaal. Maar het opvallende kenmerk van elektrochemische bewerking, dat onafhankelijk is van sterkte, hardheid en taaiheid van werkstukmateriaal, maakt het geschikt voor het bewerken van elk geleidend materiaal en ook voor het bewerken van complexe holtes in materialen met een hoge sterkte.

Het elektrolyseproces is de meest fundamentele activiteit van ECM op basis van "wetten van elektrolyse (galvanisatie) ” geformuleerd door Faraday in 1833.

Elektrolyse is een chemisch fenomeen dat optreedt tussen twee geleiders die in een geschikte oplossing zijn gedompeld wanneer er een elektrische stroom tussen wordt geleid.

In vaste geleiders wordt de stroom gedragen door elektronen.

In elektrolyten wordt de stroom gedragen door atomen of een groep atomen. Atomen worden ionen genoemd wanneer ze een positieve of negatieve lading krijgen bij respectievelijk het verliezen of winnen van elektronen. Positieve ionen (kationen) worden aangetrokken door de kathode, in de richting van positieve stroom door de elektrolyt, en negatieve ionen (anionen) worden aangetrokken door de anode.

Deze opstelling van elektroden en elektrolyten wordt elektrolytische cel genoemd.

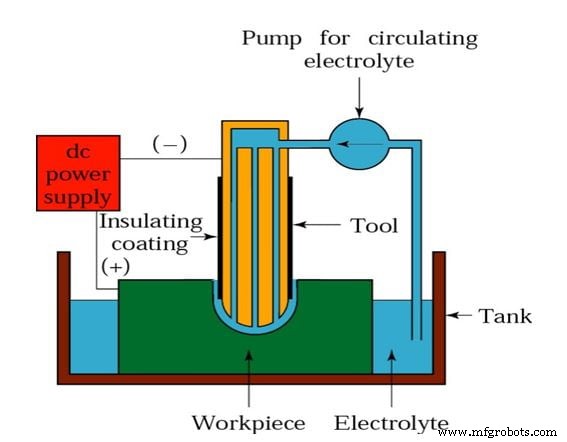

Elektrochemische bewerkingsonderdelen of constructie:

Elektrochemische bewerking bestaat uit de volgende hoofdonderdelen:

- Voeding

- Elektrolyt

- Werkstuk

- Hulpprogramma

- Feedeenheid

- Tank

- Werkstukvasthoudtafel

- Drukmeter

- Debietmeter

- Stroomregelklep

- Overdrukventiel

- Pomp

- Reservoirtank

- Filters

- Slibcontainer

- Centrifugeren

- Rookafzuiger

- Behuizing

Voeding:

De spanning moet laag worden gehouden om kortsluiting te voorkomen, omdat de opening tussen het gereedschap en het werkstuk klein is voor hoge correctheid

Afnamecapaciteit ∝ Stroomdichtheid. Daarom worden hoge stroomwaarden gebruikt voor het ECM-proces.

Dit zijn de voedingsparameters voor het ECM-proces:

- De stroombron is elektrisch in ECM

- Type:Gelijkstroom

- Huidige capaciteit:50 tot 40.000 A

- Spanning klein gehouden (om kortsluiting te voorkomen ) :2- 35 V

Elektrolyt:

Elektrolyten zijn geleidende vloeistoffen en worden geselecteerd in pariteit met elektroden. Hieronder wordt een combinatie van elektrolyt-elektroden gegeven:

- Natriumchloride (NaCl) in een concentratie van 20% wordt gebruikt voor ijzerlegeringen.

- Natriumnitraat (NaNO3) wordt gebruikt voor ijzerlegeringen.

- Hydrochloorzuur (HCl) wordt gebruikt voor nikkellegeringen.

Een mengsel van natriumchloride (NaCl) en zwavelzuur (H2SO4) wordt gebruikt voor nikkellegeringen.

Een mengsel van 10% fluorwaterstofzuur (HF), 10% zoutzuur (HCl), 10% salpeterzuur (HNO3) toegepast voor titanium.

Natriumhydroxide (NaOH) is voor wolfraamcarbide (WC).

Elektrolyten moeten de volgende eigenschappen hebben:

- Hoge geleidbaarheid

- Lage viscositeit

- Lage toxiciteit en corrosiviteit

- Chemische en elektrochemische stabiliteit voor een betere materiaalverwijderingssnelheid.

3 functies van elektrolyt zijn:

- Laat stroom tussen het gereedschap en het werkstuk lopen

- Verwijdert het product uit de interne elektrodeopening

- Verwijdert de warmte die wordt geproduceerd door het passeren van de stroom.

Elektrolytparameters in ECM zijn als volgt:

- Temperatuur:20 °C – 50 °C

- Debiet:20 liter/min per 100 A stroom

- Druk:0,5 tot 20 bar

- Verdunning:100 g/l tot 500 g/l

Werkstuk:

Een werkstuk is een te bewerken object waaruit materiaal in de oplossing gaat. Het werkstuk wordt in ECM tot anode gemaakt. De materiaalverwijderingssnelheid of bewerking is alleen afhankelijk van het atoomgewicht en de waardigheid van het werkmateriaal.

Het werkstuk kan elk elektrisch geleidend materiaal zijn en is geïsoleerd van het systeem zodat er geen lekkage of kortsluiting van stroom is.

Tool:

Het gereedschap wordt gebruikt om materiaal van het werkstuk te verwijderen. Het is gemaakt van de kathode en verbonden met de negatieve pool van de voeding. Het gereedschap is geselecteerd en vervaardigd rekening houdend met de volgende eigenschappen:

- Goede geleider van elektriciteit.

- Stijf genoeg om de belasting en vloeistofdruk op te nemen.

- Chemisch inert met betrekking tot de elektrolyt.

- Eenvoudig vervormbaar en bewerkbaar tot de gewenste vorm.

- Moet met grote nauwkeurigheid worden vervaardigd

De holte die in het werkstuk wordt verkregen, is de replica van de gereedschapsvorm. Daarom wordt de nauwkeurigheid van het werkstuk na bewerking direct beïnvloed door de nauwkeurigheid van de gereedschapsvorm.

Beschikbaar materiaal voor het maken van gereedschap :koper, messing, titanium, koper-wolfraam, roestvrij staal, aluminium, grafiet, brons, platina, wolfraamcarbide.

Tijdens het ECM-proces wordt materiaal in het gereedschap gedeponeerd. Voor industriële doeleinden van machinale bewerking wordt de materiaalafzetting echter ontmoedigd en wordt het materiaal in oplossing verwijderd door de elektrolytische oplossing.

Het gereedschap is geïsoleerd van het systeem, zodat er geen lekkage of kortsluiting van stroom is.

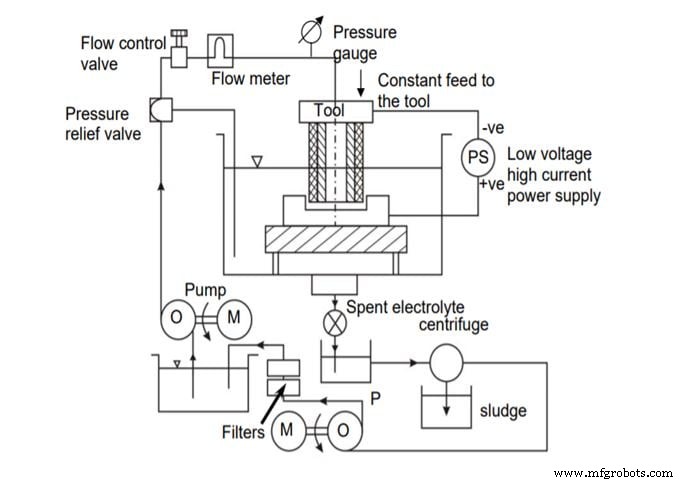

Feedeenheid:

De servomotor wordt gebruikt om de gecontroleerde toevoer naar het gereedschap te leveren voor het verwijderen van materiaal van het werkstuk. Aanvoersnelheid is 0,5 mm/min tot 15 mm/min.

- Tank :Het bevat de elektrolyt waarin het gereedschap en het werkstuk zijn ondergedompeld.

- Werkstukvasthoudtafel :De werkstukvasthoudtafel houdt het werkstuk stevig vast.

- Drukmeter :Dit toont de druk waarbij de elektrolyt aan het gereedschap wordt toegevoerd.

- Debietmeter :Dit toont de stroomsnelheid van elektrolyt naar het bewerkingsgebied.

- Stroomregelklep :Helpt bij het regelen van de stroomsnelheid van elektrolyten.

- Overdrukventiel: Het overdrukventiel gaat open en leidt de elektrolyt naar de tank om als de druk in de toevoerleidingen stijgt.

Pomp:

De pomp helpt bij het circuleren van de elektrolyt. De pompsnelheid en de druk waarmee elektrolyten worden gepompt, moeten vooraf worden bepaald, afhankelijk van de toepassing of vereiste van het proces.

Daarom moet de pomp voor het verpompen van elektrolyten dienovereenkomstig worden bepaald.

Reservoirtank :Slaat de elektrolyt op.

Filters:

Het filter helpt bij het filteren van de onzuiverheden die aanwezig zijn in de elektrolyt die de toevoerleidingen kunnen verstikken.

Filters worden gebruikt om nauwkeurige ECM te realiseren met hoge kosteneffectiviteit door de elektrolytkwaliteit constant te houden en resterende giftige ionen uit de elektrolyt te verwijderen voor gezondheids- en milieubehoud.

Slibcontainer :Slaat het slib op dat tijdens de bewerking wordt geproduceerd.

Centrifugeren :Een centrifuge is een apparaat dat centrifugaalkracht gebruikt om het slib van het elektrolyt te scheiden.

Rookafzuiger :Een dampafzuiger is een apparaat dat een ventilator met een negatieve trek gebruikt om dampen en stof uit de behuizing te trekken.

Behuizing :Het hele ECM-systeem is in een behuizing geplaatst, zodat eventuele giftige dampen die tijdens het bewerkingsproces worden geproduceerd geen invloed hebben op het milieu en de operator.

Elektrochemische bewerking Werkingsprincipe:

Laten we een voorbeeld nemen van de bewerking van een ijzeren werkstuk. Het ijzeren werkstuk wordt gemonteerd in de werkstukvasthoudtafel.

Het gereedschap wordt dicht bij het werkstuk gebracht. De twee elektroden ondergedompeld in de elektrolytische oplossing van NaCl (keukenzoutoplossing).

De kathode (gereedschap) en anode (ijzeren werkstuk) zijn respectievelijk aangesloten op de negatieve en positieve pool van de voeding (meestal rond de 10 V).

De elektrolyt uit de voorraadtank wordt continu gepompt, stroomt door het gat in het gereedschap, in de opening tussen het gereedschap en het werkstuk met behulp van een circulatiepomp.

Het gereedschapsaanvoersysteem voert het gereedschap naar het werkstuk toe.

Reacties aan de anode worden anodische reacties genoemd. Reacties aan de kathode worden katholieke reacties genoemd.

Basisreacties voor natriumchloride-elektrolyt:

- Disassociatie van natriumchloride:NaCl ————→ Na + + Cl –

- Dissociatie van water:H2 O ————→ H + + OH –

Kathodische reacties:waterstofionen nemen elektronen weg van de kathode (gereedschap) om H2 te vormen gas.

- 2H + + 2e – ————→ H2

Alleen H2 aan de kathode ontstaat gas. De vorm van de elektrode blijft ongewijzigd tijdens het elektrolyseproces, wat het belangrijkste kenmerk van het ECM-proces is.

Anodische reacties:

- IJzer komt uit het werkstuk (anode) als ijzerionen

- Fe ————→ Fe ++ + 2e –

- Reactie binnen natriumchloride-elektrolyt

- Na + + OH – ————→ NaOH

- Fe ++ + 2OH – ————→ Fe(OH)2

- Fe ++ + 2Cl – ————→ Fe(Cl)2

Fe(OH)2 , Fe(Cl)2 worden neergeslagen als slib. Het werkstuk wordt geleidelijk machinaal bewerkt om een uitstekende oppervlakteafwerking en een spanningsvrij oppervlak te geven dankzij dit gecontroleerde anodische oplossingsproces op atomair niveau.

Er zijn geen beperkingen ten aanzien van de geometrie van de gereedschapsvorm. Aanvankelijk is de opening tussen het gereedschap en het werkstuk ongelijk. Na de bewerking is de spleet uniform (0,1 mm tot 2 mm) over de hele lengte van het werkstuk en wordt als zodanig behouden door de juiste gereedschaps- of werkstukvoortgangssnelheid.

De breedte van de opening neigt geleidelijk naar een stabiele waarde en onder dergelijke omstandigheden is de verkregen holte een replica van de vorm van het gereedschap.

Het slib uit de tank wordt met behulp van de centrifuge eruit gehaald en van de elektrolyt gescheiden.

De elektrolyt wordt, na het filtratieproces in filters te hebben doorlopen, opnieuw getransporteerd naar de reservoirtank om te worden gepompt voor het bewerkingsproces.

Dit is hoe elektrochemische bewerking werkt. Nu gaan we Voordelen bestuderen.

Elektrochemische bewerkingsvoordelen:

De volgende voordelen van elektrochemische bewerking is:

- Complexe en concave krommingsdelen kunnen eenvoudig worden geproduceerd met behulp van concave en convexe gereedschappen.

- Meer complexe geometrieën kunnen worden geproduceerd met behulp van een enkele aangesloten CNC-machine.

- Omdat er verwaarloosbare gereedschapsslijtage is, kan hetzelfde gereedschap worden gebruikt voor het produceren van een oneindig aantal componenten.

- Omdat er geen direct contact is tussen het gereedschap en het werkmateriaal, zijn er geen krachten en restspanningen.

- Er wordt een uitstekende oppervlakteafwerking geproduceerd zonder thermische schade als gevolg van oplossing op atomair niveau

- Er wordt minder warmte gegenereerd.

Elektrochemische bewerkingsnadelen:

De volgende nadelen van elektrochemische bewerking is:

- De zoute (zure) elektrolyt kan corrosie van het gereedschap, het werkstuk en de apparatuur veroorzaken.

- Hoog specifiek energieverbruik.

- ECM kan alleen elektrisch geleidend werkmateriaal bewerken.

- Het kan niet worden gebruikt voor zacht materiaal.

- Er is een grote productievloer vereist.

- ECM brengt gezondheids- en milieuproblemen met zich mee.

Elektrochemische bewerkingstoepassing:

De volgende toepassing van elektrochemische bewerking is:

- Elektrochemische bewerking wordt gebruikt voor het verzinken en het contouren van gaten.

- Slijpen, door te combineren met slijpprocessen (met behulp van de negatief geladen slijpschijf) om materiaal te verwijderen. Het proces wordt ook wel elektrochemisch malen genoemd.

- Het uitsnijden van holtes, het boren van diepere en zelfs onregelmatig gevormde gaten in complexe constructies zoals turbinebladen van een straalmotor.

- Trepanning (door gebruik te maken van een gereedschapselektrode met een holte) en microbewerking om microcomponenten te fabriceren, omdat ECM zorgt voor een spanningsvrije en goede oppervlakteafwerking die uitgebreid wordt toegepast in nanofabricage en nanotechnologie.

- Profileren en bewerken van complexe profielen zoals stoomturbinebladen binnen gesloten grenzen.

Video elektrochemische bewerking:

Industriële technologie

- Hoonproces:definitie, onderdelen of constructie, werkingsprincipe, voordelen, toepassing [Opmerkingen bij PDF]

- Waterstraal- en schurende waterstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektronenstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Laserstraalbewerking ::Principe, Werking, Apparatuur, Toepassing, Voor- en Nadelen

- Schuurstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon verspanen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon lassen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektrochemische bewerking:principe, bewerking, uitrusting, toepassing, voor- en nadelen

- Elektroslaklassen:principe, werking, toepassing, voor- en nadelen

- Smeedlassen:principe, werking, toepassing, voor- en nadelen

- Diffusieverlijming:principe, werking, toepassing, voor- en nadelen