Verlaag onderhoudskosten met voorspellend onderhoud

Wilt u de winst verhogen en de onderhoudskosten voor uw faciliteit verlagen?

Het is algemeen bekend dat technologieën zoals trillingsanalyse, asuitlijning, olieanalyse, thermische beeldvorming, motorcircuittests en verschillende andere technologieën uitstekende hulpmiddelen zijn om deze resultaten te helpen bereiken. Deze technologieën kunnen dagelijks worden gebruikt voor de identificatie en eliminatie van machinedefecten.

Veel faciliteiten zijn tevreden met de wetenschap dat machinedefecten (lagerdefecten, versnellingsbakdefecten, enz.) zijn geïdentificeerd, gepland voor onderhoud en uiteindelijk gerepareerd met behulp van deze technologieën. Een geoptimaliseerd betrouwbaarheidsprogramma zoekt voortdurend naar de grondoorzaken die de machinedefecten veroorzaken, waardoor veel chronische en terugkerende problemen worden vermeden. De meeste faciliteiten zijn van mening dat het moeilijk kan zijn om de oorzaak van defecten aan apparatuur te vinden.

Dit kan in sommige gevallen waar zijn, maar het is niet altijd de realiteit. In feite kunnen veel van de werkelijke hoofdoorzaken van defecten aan apparatuur gemakkelijk worden geïdentificeerd. De eliminatie van deze hoofdoorzaken zal het aantal defecten aan apparatuur verminderen dat in de loop van de tijd moet worden gerepareerd, u helpen het doel van lagere onderhoudskosten te bereiken en de winst van uw bedrijf te vergroten.

Trillingsanalyse is een methode om te achterhalen welke forceerfunctie ongewenste schadelijke trillingen en de daaruit voortvloeiende defecten aan apparatuur veroorzaakt. Deze defecten kunnen echter zeer moeilijk van elkaar te onderscheiden zijn wanneer alleen trillingsgegevens voor identificatie worden gebruikt. Als het defect niet nauwkeurig wordt geïdentificeerd, kan als gevolg daarvan onjuist of onnodig onderhoud aan de apparatuur plaatsvinden. Als de hoofdoorzaken niet worden geïdentificeerd, wordt dezelfde reparatie in de loop van de tijd herhaald. Dit alles verhoogt de totale onderhoudskosten en verlaagt de bedrijfswinst.

Losheidsgerelateerde aandoeningen zijn enkele van de meest voorkomende problemen bij apparatuur en kunnen enkele van de gemakkelijkst te corrigeren zijn. Deze omstandigheden kunnen, als ze niet worden gecorrigeerd, dure routinematige defecten aan de apparatuur veroorzaken en onderhoudspersoneel achtervolgen. Dit resulteert in continu onderhoud van de apparatuur en hogere reparatiekosten.

Mechanische losheid kan in twee categorieën worden ingedeeld:

- Structureel

- Roterend element (loszittende component)

Structurele losheid kan werken als een trillingsversterker. De stijfheid van de uitrusting of structuur verandert naarmate de losheid zich ontwikkelt en in ernst toeneemt. Hierdoor kan de resonantiefrequentie veranderen en overlappen met een andere defectfrequentie in de machine. Dit zal de defectamplitudes vergroten en ervoor zorgen dat de apparatuur sneller uitvalt. Schade als gevolg van dit effect kan erg kostbaar zijn en is volledig te vermijden.

Structurele losheid kan worden veroorzaakt door problemen met de basismontage, lagerkappen, behuizingen, steunen, onjuiste/gebroken lassen, enz. Dit soort omstandigheden is moeilijk te identificeren en de oorzaak te bepalen wanneer alleen trillingspatronen worden gebruikt.

Fasegegevens kunnen vaak worden gebruikt om het exacte probleem in de apparatuur te bepalen wanneer de trillingsgegevens geen duidelijke indicatie geven. Faseanalyse is een van de meest over het hoofd geziene mogelijkheden die kunnen worden gebruikt om ongewenste defecten aan apparatuur, zoals structurele losheid, te identificeren en te lokaliseren. Daarom is faseanalyse een zeer waardevol diagnostisch hulpmiddel dat beschikbaar is voor de analist en kan het gemakkelijk worden gebruikt om de hoofdoorzaak van veel apparatuurproblemen te identificeren.

Het is van cruciaal belang dat de analist een duidelijk begrip heeft van de faserelaties voordat hij een fasemeting uitvoert. Fase is de relatie tussen twee gebeurtenissen in de tijd. Deze gebeurtenissen kunnen synchroon (in fase) of niet synchroon (uit fase) met elkaar plaatsvinden.

Dit onderscheid is erg belangrijk en kan gemakkelijk worden gebruikt om problemen met structurele losheid te identificeren. Fasemetingen verzameld op twee meetlocaties dicht bij elkaar zouden vergelijkbare waarden moeten hebben. Ongelijke fasewaarden zijn een indicatie dat de locaties niet synchroon (uit fase) met elkaar trillen en dat er sprake kan zijn van losheid.

Het verplaatsen van de trillingssensor van de ene radiale richting naar de andere (verticaal naar horizontaal) zou moeten resulteren in een faseverschuiving van ongeveer 90 graden. Het verplaatsen van de sensor in dezelfde radiale richting (horizontaal naar horizontaal of verticaal naar verticaal) zou ongeveer dezelfde fasewaarden moeten opleveren. Het is niet ongebruikelijk om een faseverschuiving van ongeveer plus-of-min 30 graden te zien wanneer de trillingssensor van de ene meetlocatie naar de andere wordt verplaatst, en dit is acceptabel.

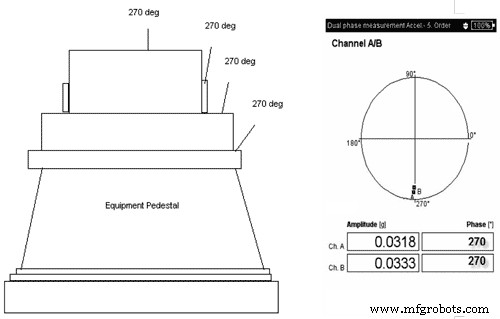

Figuur 1 toont apparatuur die is gecontroleerd op structurele losheid. Merk op dat de gemeten fase-uitlezingen erg op elkaar lijken omdat de trillingssensor binnen hetzelfde meetvlak wordt bewogen. Dit geeft aan dat er geen structurele losheidsproblemen zijn aan deze kant van de machine.

Figuur 1. Apparatuur zonder structurele losheid

De fase moet worden gemeten over alle bout- of lasverbindingen. Fase-uitlezingen worden plotseling grillig, van punt tot punt, zodra een los onderdeel/locatie is gevonden. Vaak verandert de faseverschuiving tussen 90 en 180 graden ten opzichte van de vorige meetlocatie.

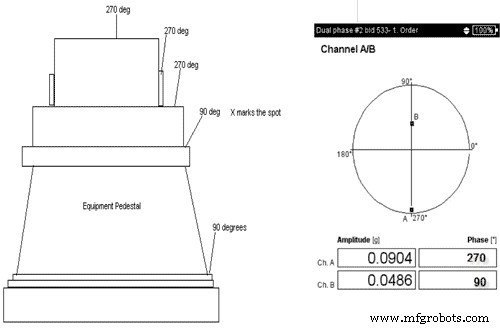

Figuur 2 toont een tweede machine die is gecontroleerd op structurele losheid. Merk op dat de fase-uitlezingen erg op elkaar lijken totdat een specifieke meetlocatie is bereikt. De fase-uitlezingen veranderen plotseling. X markeert de plek en de plotselinge verandering in fasewaarden duidt op een probleem met structurele losheid op de specifieke meetlocatie.

Figuur 2. Apparatuur met structurele losheid

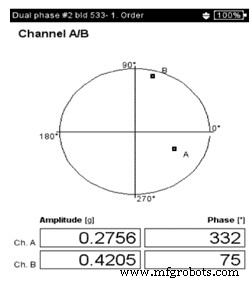

Fasemetingen kunnen ook worden gebruikt om losse montagevoeten in apparatuur te identificeren (zie afbeelding 3). Een losse voet zal een faseverschuiving vertonen van de voet naar de fundering. Ook moet een faseverschil van de verdachte voet in vergelijking met de andere machinevoeten worden waargenomen. De faseverschuiving is meestal groter dan 90 graden.

Figuur 3.

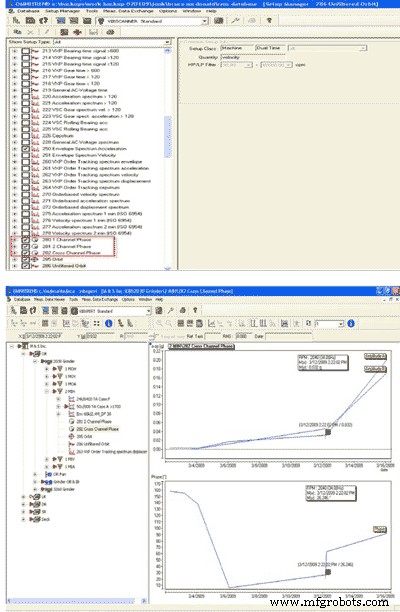

Een andere optie die nu voor de analist beschikbaar is, is de mogelijkheid om routinematig relatieve fasemetingen in een route te verzamelen. Deze gegevens kunnen in de loop van de tijd trending zijn, samen met andere routegebaseerde meetgegevens (Figuur 4). De trendgegevens geven een indicatie als de toestand van de apparatuur in de loop van de tijd verandert.

Dit kan zonder toerentellersignaal door gebruik te maken van een cross-channel fasemeting in de route. In feite is het verzamelen van op routes gebaseerde relatieve fasemetingen een uitstekende optie voor machines die dure reparaties hebben ondergaan of nevenschade hebben veroorzaakt door losheidgerelateerde problemen. Met dit soort routine-informatie kunnen dergelijke dure storingen worden vermeden en kan de integriteit van de structuur of apparatuur worden behouden.

Figuur 4.

Een goede voorbereiding is noodzakelijk voorafgaand aan het uitvoeren van fasemetingen. De meetlocaties dienen vrij van vuil ed te zijn. Voor het identificeren van de gewenste meetlocaties en het vastleggen van de meetresultaten dient een eenvoudige tekening te worden gemaakt. Deze tekening is misschien eenvoudig, maar hij zal van cruciaal belang zijn bij het analyseren van de resultaten. Afbeelding 5 toont een eenvoudig overzicht dat routinematig kan worden gebruikt voor fasemetingen.

Figuur 5. Voorbeeld van faseoverzicht

Basisfasegegevens zijn niet moeilijk te verkrijgen en kunnen een schat aan informatie opleveren. Deze informatie zal helpen bij het identificeren van veel van de hoofdoorzaken die apparatuurdefecten in uw instelling veroorzaken. Deze omstandigheden kunnen worden geëlimineerd en, als resultaat, het aantal routinematige storingen aan apparatuur verminderen (lagerdefecten, enz.). Dit resulteert in algemene besparingen op onderhoudskosten en hogere winsten.

Als van u wordt verwacht dat u de onderhoudskosten verlaagt en de winst verhoogt, mag u de technologieën die u mogelijk beschikbaar heeft of kunt aanschaffen niet over het hoofd zien. Ga er niet vanuit dat alle functionaliteit die deze technologieën bieden ingewikkeld is om te gebruiken. Het niet verstrekken van deze technologieën aan uw onderhoudspersoneel of het onderbenutten van de technologieën die u al beschikbaar heeft, zal in feite leiden tot hogere onderhoudskosten en lagere winsten.

Over de auteur:

Trent Phillips is de conditiebewakingsmanager voor Ludeca Inc., een leverancier van apparatuur voor asuitlijning, trillingsanalyse en balancering. Hij is te bereiken op 305-591-8935 of [email protected]. Ga voor meer informatie naar www.ludeca.com.

Onderhoud en reparatie van apparatuur

- 5 manieren om het energieverbruik te verminderen met goed onderhoud

- Predictief onderhoud implementeren met behulp van preventief onderhoud

- Voorspellend onderhoud uitgelegd

- Nordson-programma's verminderen onderhoud, uitvaltijd, TCO

- Harley-Davidson-fabriek blinkt uit met proactief en voorspellend onderhoud

- Is preventief onderhoud of voorspellend onderhoud beter?

- Zeven tips voor het onderhoud van activa met CMMS-software

- Wat is voorspellend onderhoud?

- 8 stappen om de onderhoudsbeheerkosten te verlagen

- 3 beste strategieën om onderhoudskosten te verlagen

- 5 beste manieren om de onderhoudskosten van apparatuur te verlagen