Hoe u de juiste onderhoudsstrategie toepast op uw bedrijfsmiddelen

Veel bedrijven hebben onlangs betrouwbaarheidsinitiatieven geïmplementeerd die gericht zijn op het optimaliseren van de onderhoudsfunctie in hun fabrieken. Sommige zijn succesvol; de meesten zullen echter toegeven dat ze de verwachte voordelen niet hebben gerealiseerd.

Er zijn veel manieren om met succes een betrouwbaarheidsprogramma en onderhoudsstrategie te implementeren. Laten we een beproefd model bespreken voor het verbeteren van het op betrouwbaarheid gebaseerde onderhoudsprogramma van een bedrijf door optimalisatie van onderhoudstaken gericht op het elimineren van storingen.

Laten we beginnen met aan te nemen dat we te maken hebben met een grote fabriek met veel programma's die al zijn geïmplementeerd terwijl ze proberen te evolueren naar op betrouwbaarheid gebaseerd onderhoud. Een geautomatiseerd onderhoudsbeheersysteem (CMMS) wordt gebruikt om de operatie te beheren, er is een groot op inspectie gebaseerd preventief onderhoudsprogramma (PM) gebouwd en er is een relatief groot programma voor voorspellend onderhoud (PdM) om de toestand van de activa te bewaken.

Veel van de stukjes van de betrouwbaarheidspuzzel bestaan, maar verbeterde kosten en betrouwbaarheidsresultaten zijn niet gerealiseerd omdat integratie van de afzonderlijke systemen niet is overwogen, waardoor elk systeem sub-geoptimaliseerd blijft.

Vaak worden programma's zoals de hierboven genoemde door organisaties gezien als 'op zichzelf staande' programma's. Maar als er een gezamenlijke inspanning wordt geleverd om alle reeds bestaande programma's te verfijnen en te integreren, zullen we doorgaans een toename van de algehele effectiviteit van de apparatuur (OEE) zien met een aanzienlijke vermindering van de onderhoudsuitgaven.

Waar te beginnen bij het ontwikkelen van een onderhoudsstrategie

Succes wordt doorgaans afgemeten aan de verbetering van de bedrijfsresultaten. Om het financiële succes van een project te bereiken, moeten de belangrijkste kostenfactoren die door het project worden aangepakt, worden begrepen. Een fabriek kan bijvoorbeeld soorten werk (preventief, voorspellend, falen en modificaties), arbeid en materialen meten.

Laten we aannemen dat we kijken naar een fabriek waar ongeveer 15 procent van het werk voorspellend is, 35% preventief, 25% onverwacht falen en ongeveer 15% van de PM elke maand delinquent is. Bovendien kan de organisatie een grote overlap hebben tussen preventieve en voorspellende onderhoudsactiviteiten. Overlap kost geld en het gebeurt om een specifieke reden. Het is belangrijk om de reden te begrijpen voordat u een onderhoudsstrategie ontwikkelt.

Fabrieken kunnen jarenlang bezig zijn met het opzetten van programma's voor preventief onderhoud, en ze worden aangemoedigd om PM's te maken omdat ze worden beloond voor minder storingen wanneer een PM-proces wordt geïmplementeerd. Na verloop van tijd zullen deze PM-systemen groeien met inspecties voor allerlei soorten storingen.

Er kan een negatieve ervaring zijn met betrekking tot een storing, waarvoor de toevoeging van een PM vereist is. De frequentie wordt ingesteld en de PM wordt toegepast op elk apparaat dat vergelijkbaar is met het defecte apparaat. De gevolgen of de aard van de mislukking worden meestal genegeerd omdat ze geen invloed hebben op vergaderingen met superieuren die de mislukking uitleggen.

De machine faalde, de baas is ongelukkig en PM maakt de baas minder ongelukkig. Na verloop van tijd neemt het aantal PM's toe tot het punt dat veel niet worden voltooid; zelfs met een uitgebreid PM-programma zijn er nog steeds storingen die niet kunnen worden verholpen.

Een fabriek zou een PdM-programma starten door een paar zeer kritische apparatuur te monitoren met trillingsanalyse (waar meestal enig succes is). Succes is natuurlijk een positieve beloning, en om dat succes te vergroten, zou het programma groeien.

Als de organisatie veel bedrijfsondersteuning heeft voor de implementatie van PdM, zouden ze de technologie doorgaans toepassen op 50% van hun bekende bedrijfsmiddelen en alle beschikbare technologieën gebruiken. Om te bepalen hoeveel bedrijfsmiddelen moeten worden gecontroleerd, moet de fabriek bepalen hoeveel technologen ze kan ondersteunen en vervolgens de apparatuur kopen die nodig is om het werk uit te voeren.

In geen van beide gevallen, bij de implementatie van PM of PdM, werden de faalwijzen, effecten of gevolgen van fouten geëvalueerd om de kosteneffectiviteit of zelfs de haalbaarheid van de onderhoudstaak te bepalen om fouten echt te voorspellen of te elimineren.

Een fabriek kan bijvoorbeeld een voorspellende technologie gebruiken om lagers te bewaken, maar stuurt vaak een monteur om een activum af te breken en dezelfde lagers te inspecteren. De belachelijkheid hiervan lijkt misschien fundamenteel. Het is echter gebruikelijk in de industrie. Daarom moeten we eerst de methodologie van de onderhoudsstrategie bespreken voordat we de implementatiestappen beschrijven.

De principes die worden gebruikt om dergelijke inefficiënties te corrigeren zijn:

-

Alle onderhoudstaken moeten een specifieke storingsmodus aanpakken

-

Gebruik de minst dure en meest effectieve taak om het activum te onderhouden

-

Het onderhoudstaakinterval zal zodanig zijn dat het de storing op het optimale punt in de storingscyclus van dat activum aanpakt

-

De totale kosten van de storing moeten hoger zijn dan de kosten van de taken om het activum te onderhouden

-

PM moet uiteindelijk een op tijd gebaseerde renovatie zijn, geen inspectie

-

Storingen die worden veroorzaakt door het exploiteren van een activum buiten de capaciteit om, kunnen niet worden gehandhaafd. Het item moet opnieuw worden ontworpen

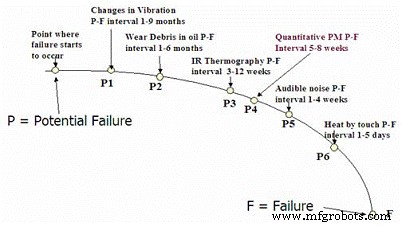

Laten we om deze benadering te illustreren eens kijken naar de PF-curve die wordt getoond in figuur 1. Auteur John Moubray gebruikt de PF-curve in zijn boek "Reliability-Centered Maintenance II" om de tijdigheid en effectiviteit van PdM-taken aan te tonen.

Er zijn punten langs de curve geplaatst om een tijdsperiode (PF) van defectdetectiepunt P tot functioneel storingspunt F weer te geven. Logica vertelt ons dat hoe langer de waarschuwingsperiode, hoe gemakkelijker het is om de planning en planningsinspanning te ondersteunen die nodig zijn voor een efficiënte, op betrouwbaarheid gebaseerde onderhoudsorganisatie.

Wat we gemakkelijk kunnen zien door deze curve te bestuderen, is dat PdM-taken het vermogen hebben om foutcreërende omstandigheden te identificeren met een langer P-F-interval dan PM-taken. Bovendien kan de PdM-taak beter geschikt zijn om de faalmodus te identificeren.

Nadere analyse van de arbeid die nodig is om het werk uit te voeren, leert ons dat vanuit financieel oogpunt PdM-taken gemiddeld een vierde zijn van de kosten van een PM-taak die wordt gebruikt om dezelfde faalwijze te detecteren. Bovendien is het bewezen dat PM een storing introduceert die anders niet zou gebeuren. Dit vroege falen wordt vaak kindersterfte genoemd.

Een extra, en vaak de grootste, financiële impact is productiestilstand. PdM-taken worden meestal uitgevoerd terwijl de apparatuur in bedrijf is en het corrigerende werk dat door de PdM-technologie wordt geïdentificeerd, wordt gelijktijdig met andere hoogwaardige corrigerende taken gepland. PM-inspecties vereisen normaal gesproken dat de apparatuur wordt uitgeschakeld.

Figuur 1:The PF Curve, uit John Moubray's boek "Reliability Centered Maintenance II ”

Zoals u kunt zien, is de meest economische beslissing, en degene die het meest technisch zinvol is, om het activum te onderhouden door de volgende middelen te gebruiken, in de volgorde waarin ze van toepassing zijn:

- Procesbewaking

- PdM-technologieën

- Op tijd/meter gebaseerde gerichte taken (PM)

Onderhoudstaken afstemmen op storingen

Storingen kunnen worden gegroepeerd in de volgende drie categorieën. Het begrijpen van deze categorieën is van cruciaal belang bij het toewijzen van onderhoudstaken.

- Geïnduceerd

- Met tussenpozen

- Slijtage

Geïnduceerde fouten zijn het gevolg van een kracht van buitenaf die de storingsmodus veroorzaakt. Een fabriek kan bijvoorbeeld het productieproces zodanig uitvoeren dat de activa voortijdig in een potentiële storingssituatie worden gedwongen, of een slappe toestand op een uitrustingstrein die een verkeerde uitlijning van de koppeling veroorzaakt, leidt uiteindelijk tot een defect aan de binnenboordlager.

Hoewel proces- en PdM-bewaking deze potentiële storingen kunnen helpen detecteren (waardoor ongeplande stilstand wordt geëlimineerd), is het belangrijk om te begrijpen dat een geïnduceerde storing moet worden herkend en analyse moet worden uitgevoerd om de hoofdoorzaak te bepalen. Alleen dan handelen we proactief en maken we de transitie naar een Reliability Based Maintenance-organisatie.

Intermitterende storingen kan op elk moment gebeuren. Sommigen gebruiken misschien de term "willekeurig"; de implicatie is echter dat de gemiddelde tijd tussen falen (MTBF) niet kan worden bepaald. Deze verschillen van geïnduceerde storingen omdat ze zich doorgaans ver genoeg boven de PF-curve voordoen om de reparatie effectief te plannen en te plannen. Een fabriek kan deze faalwijzen waar mogelijk het beste detecteren door middel van proces- en PdM-monitoring.

Veel fabrieken vinden ook dat PM's niet effectief zijn bij het bepalen van het begin van een storing bij geïnduceerde of intermitterende storingen en daarom een verspilling van kapitaal. Maar al te vaak kan een fabriek ervoor kiezen om de PM-frequenties te verhogen, of erger nog, nieuwe procedures te schrijven en te plannen om te proberen deze storingen te verhelpen. Dit leidt uiteindelijk tot een ineffectief, kostbaar en onbeheersbaar onderhoudsprogramma.

Slijtagefouten een bekende MTBF hebben en ze treden op wanneer de levensduur van een onderdeel is verstreken. Dit soort faalwijzen zijn vaak detecteerbaar via proces- en PdM-monitoring. Op tijd gebaseerde renovatie blijkt echter meestal de meest effectieve onderhoudsstrategie te zijn.

De definitie van PM

Een PM is per definitie een reparatie-/vervangingsactiviteit die de functionaliteit of gebruiksduur van een activum in de oorspronkelijke staat herstelt. Andere soorten PM zijn het opsporen van fouten of het evalueren van de toestand. Een fabriek zou een storingzoekende taak inzetten wanneer de gevolgen van een storing of de risico's die aan de storing zijn verbonden, draaglijk zijn; deze taken zijn ook nuttig bij het vinden van verborgen fouten. Een methode om storingen op te sporen is om stand-by fabrieksapparatuur op een bepaalde frequentie te testen om er zeker van te zijn dat deze niet defect is geraakt terwijl deze inactief is.

Er worden conditie-evaluatietaken uitgevoerd om het uitvalpercentage van een component te bepalen. Wanneer organisaties ervoor kiezen om conditie-evaluatietaken uit te voeren, is het met dien verstande dat conditie-evaluatie wordt gebruikt om te proberen de MTBF te bepalen. Correct toegepast, moet het kwantitatief van aard zijn. Met andere woorden, er wordt een precisiemeting gedaan en vergeleken met vastgestelde criteria die bepalen wanneer vervanging nodig is. Er zijn twee principiële redenen waarom een fabriek kwantitatieve maatregelen zou nemen.

-

Verschillen in ambachtelijke vaardigheden worden geminimaliseerd.

-

Slijtage trending. Waar mogelijk moeten waarschuwings- of alarmniveaus (gele toestand) en kritieke of actieniveaus (rode toestand) worden gedefinieerd.

Onderhoudsstrategieën implementeren

Een grondig begrip van mogelijke storingen van elk apparaat kan worden ontwikkeld door middel van storingsmodi en effectenanalyse (FMEA) voor elk apparaattype in de fabriek. FMEA-sjablonen kunnen worden ontwikkeld op klasse/subklasse/kwalificatieniveau (d.w.z. pomp/centrifugaal/gekoppeld of pomp/centrifugaal/riemaangedreven). Door het ontwikkelen van templates kan een aanzienlijke tijdsbesparing worden gerealiseerd. Bij elk type apparatuur moet een fabriek de zeven basis RCM-vragen kunnen beantwoorden.

- Wat is de functie ervan?

- Wat zijn de functionele storingen?

- Wat zijn de faalwijzen?

- Wat zijn de effecten van die mislukkingen?

- Wat zijn de gevolgen?

- Hoe kan de storing worden verholpen?

- Wat als er geen geschikte taak kan worden gevonden?

Overweeg bij het beantwoorden van vraag 6 een logisch pad om de drie bronnen te gebruiken - procesbewaking, PdM-bewaking en PM, in die volgorde - zoals eerder beschreven.

Zodra de FMEA's zijn voltooid, kunnen ze op assetniveau worden toegepast. Deze meer gedetailleerde beoordeling sluit aan bij de criteria voor het rangschikken van kritiek om te bepalen of de gevolgen van een mislukking groot genoeg zijn om de taak uit te voeren. Dit is echt een economische beslissingsregel:"Zijn de kosten van falen groter dan de kosten om te mitigeren?" Dit is uiterst belangrijk om op te merken, aangezien het doel van deze programma's is om de onderhoudskosten te verlagen en tegelijkertijd een hoog activagebruik te handhaven.

Nu kan een fabriek procesparameters definiëren en communiceren en PdM-routes opnieuw opbouwen en implementeren. Een fabriek kan bijvoorbeeld gebruik maken van:langzame en snelle trillingsbewaking, elektrische en mechanische thermografie, motorcircuitanalyse, olie-analyse en NDT-diktetesten. Bestaande PM-taken die dezelfde faalwijzen dekken die nu met de PdM-taken worden gedefinieerd, kunnen dan uit het systeem worden verwijderd.

Voorbeeld onderhoudsstrategie

Als een fabriek vaststelt dat een PM de meest effectieve manier is om storingen te beperken, wordt het versleten onderdeel vervangen. Als een schroeftransporteur bijvoorbeeld wordt stilgelegd voor een PM die de hangerlagers aanpakt, worden de lagers vervangen in plaats van geïnspecteerd om te bepalen of vervanging nodig is.

Deze benadering wordt vaak gevolgd omdat de kosten voor het stilleggen van de lijn en de arbeid die nodig is om de apparatuur voor inspectie af te breken hoger zijn dan de kosten van een paar hangerlagers. Zodra de reparaties zijn voltooid, kunnen de verwijderde lagers "op de bank" worden geïnspecteerd om de MTBF verder te helpen definiëren en daardoor de taakfrequenties te "twekken", indien nodig. Dit elimineert bijna alle taken van het type conditie-evaluatie.

PM-frequentie wordt bepaald door werkordergeschiedenis en vakkennis. Als er een vraag is over de MTBF, zal een bepaalde plant de langere duur kiezen om de PM-frequentie in te stellen. Waarom zouden ze de langere duur voor het percentage mislukkingen moeten kiezen?

Je zou kunnen denken dat dit een storing zal veroorzaken, maar denk er zo over:als elke PM conservatief wordt ingevoerd en met een kort en veilig interval wordt uitgevoerd, zal het lang duren om te weten of we het PM-systeem de juiste maat hebben gegeven. Als elke PM wordt ingesteld op een interval dat naar ons beste weten het echte interval is, zullen er een paar fouten worden gemaakt, maar dit zal relatief snel duidelijk worden.

Dit kan voor sommige planten een enorme sprong zijn. Om echter grote vooruitgang te boeken bij de meeste inspanningen op het gebied van betrouwbaarheid, zal dit de juiste methode blijken te zijn. Als sommige frequenties worden gemist, kunnen ze tijdelijk falen accepteren en in de loop van de tijd verbeteren. Het succes hangt af van de vraag of de frequenties correct lijken te zijn ingesteld en of het onverwachte falen niet toeneemt.

De resultaten

Deze aanpak resulteert doorgaans in het volgende:

-

Tijdens de beginfase zullen de onderhoudskosten dalen en dat zal zo blijven.

-

De totale personeelsbezetting voor onderhoud zal aanzienlijk afnemen in vergelijking met het niveau van vóór het project en zal blijven afnemen. Dit wordt meestal gerealiseerd door de eliminatie van aannemers).

-

Aanzienlijk rendement op de projectinvestering (d.w.z. de prestaties van de eerste drie maanden hebben meer dan de helft van de totale projectkosten terugverdiend).

-

Grote shutdowns zullen mogelijk zijn om de installatie van nieuwe kapitaalgoederen mogelijk te maken, terwijl de OEE voor de faciliteit niet daalt.

-

Apparatuur wordt veel minder vaak buiten dienst gesteld vanwege PM's.

-

Het aantal voorspellende technologen neemt toe, evenals het percentage conditiegecontroleerde activa. Vanwege de diepte van de dekking van de conditiebewaking zorgt voortdurende monitoring ervoor dat de betrouwbaarheid van de installatie niet in gevaar komt vanwege het project.

Veel fabrieken en managers identificeren tools en systemen die beweren de betrouwbaarheidsproblemen van een faciliteit te verhelpen. De tools en systemen worden onafhankelijk geïmplementeerd en zijn slechts toegevoegde modules die de kosten verhogen zonder de betrouwbaarheid van de fabriek te vergroten. Echte betrouwbaarheid wordt bereikt wanneer de meest kosteneffectieve methoden worden toegepast op de activa in de fabriek, waardoor de onderhoudsinspanning wordt gemaximaliseerd met minimale totale kosten voor het bedrijf.

"Economie van geweld" is een militaire term die wordt gebruikt om de techniek te beschrijven waarbij alleen de kracht wordt gebruikt die nodig is om de vijand te verslaan. In de betrouwbaarheidswereld zijn stilstand, arbeidskosten, nabewerking en materiaalkosten de vijand. Om wereldwijd te kunnen concurreren, moeten we het "economy of force"-principe gebruiken om ervoor te zorgen dat onze fabrieken betrouwbaar werken met maximale output tegen minimale totale kosten. Een geïntegreerde onderhouds- en betrouwbaarheidsstrategie voor installaties en apparatuur is een belangrijk onderdeel om dit doel te bereiken.

Timothy White presenteerde dit artikel op de conferentie van Noria Corporation in Nashville, Tennessee. Ga voor meer informatie over Noria-conferenties en educatieve evenementen naar conference.reliableplant.com.

Onderhoud en reparatie van apparatuur

- FRACAS:hoe je apparatuurstoringen tot je vriend kunt maken

- Hoe het succes van uw onderhoudsteam te meten en het verhaal van de overwinningen te vertellen

- De essentiële gids voor het kiezen van een onderhoudsstrategie voor uw bedrijfsmiddelen

- Moet reactief onderhoud deel uitmaken van uw onderhoudsstrategie?

- Hoe onderhoudbaar zijn uw activa?

- Hoe de kosten van een CMMS te rechtvaardigen

- Hoe verandert de rol van onderhoudsmanager?

- 4 redenen waarom uw CMMS-implementatie een mislukking zal zijn

- Hoe u uw industriële productieapparatuur onderhoudt?

- Hoe u de levensduur van uw Marland-koppelingen kunt verlengen

- Vijf manieren om de waarde van uw activa te verlengen