FRACAS:hoe je apparatuurstoringen tot je vriend kunt maken

Falen is vaak een vies woord in onderhoud. Je afdeling wordt uitgekauwd als apparatuur kapot gaat. En als we worden gemeten op basis van downtime-statistieken, is elk probleem met apparatuur de ultieme zonde.

Dat is onproductief. Erger nog, het is oneerlijk. Sommige dingen heb je gewoon niet in de hand, zoals de leeftijd van activa, ontwerp of gebruikersfouten. En falen kan zelfs een waardevolle hulpbron zijn.

"Je moet falen om te verbeteren", zegt Thibaut Drevet, een solution engineer bij Fiix en voormalig industrieel en onderhoudsingenieur. "Falen helpt u de systemen die u onderhoudt te begrijpen, hoe ze werken en hoe u ze kunt onderhouden."

Dit artikel onderzoekt hoe u een FRACAS kunt gebruiken om de kracht van mislukking te benutten en deze te gebruiken om uw bedrijf te helpen de output te verhogen.

Wat is FRACAS?

FRACAS staat voor storingsrapportage, analyse en corrigerende actiesysteem. Het is een gesloten rapportagesysteem voor het controleren en elimineren van apparatuurstoringen met drie hoofdcomponenten:

- Foutrapportage (identificatie van defecten aan activa)

- Foutanalyse (leren van de mislukking)

- Foutcorrectie (stappen ondernemen om de fout op te lossen en te voorkomen dat deze opnieuw gebeurt)

Een FRACAS houdt rekening met de geschiedenis van de prestaties van apparatuur om veelvoorkomende storingen te vinden en te bepalen wat de beste manier is om toekomstige storingen op te lossen. Het geeft ook informatie over uw strategie voor betrouwbaarheidsonderhoud, van ontwerp tot planning.

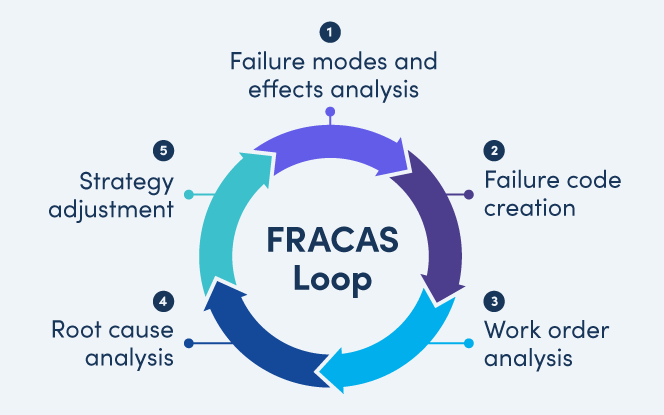

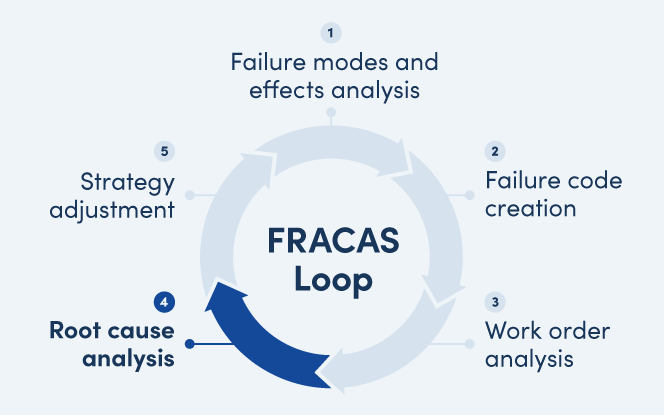

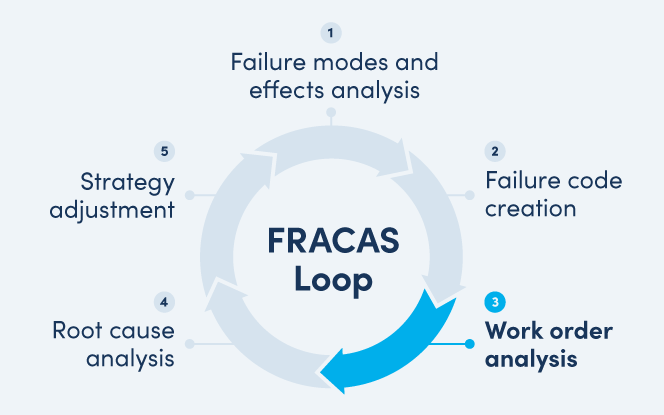

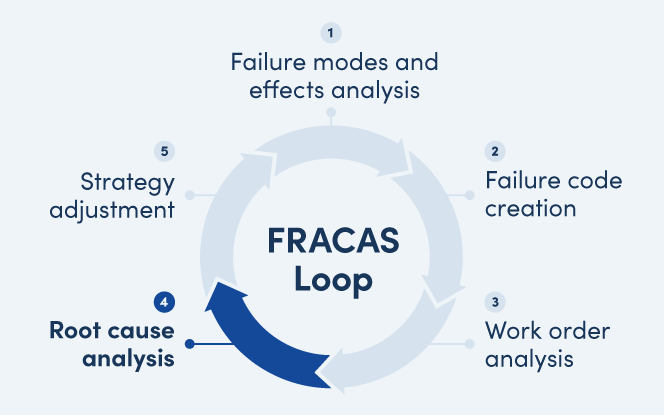

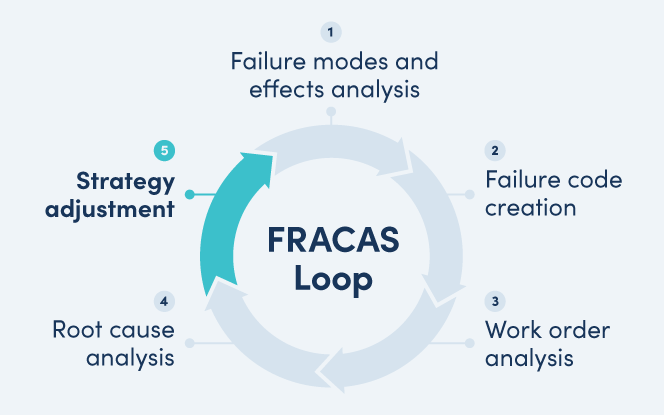

Een FRACAS maken met behulp van de FRACAS-lus

De FRACAS-lus is een reeks processen die u helpen bij het rapporteren, analyseren en corrigeren van storingen. Deze processen herhalen zich altijd, zodat u voortdurend fouten kunt vinden, ervan kunt leren en ze kunt corrigeren.

De FRACAS-lus heeft vijf hoofdactiviteiten:

- Faalmodi en effectenanalyse

- Aanmaken van foutcode

- Werkorderanalyse

- Hoofdoorzaakanalyse

- Strategieaanpassing

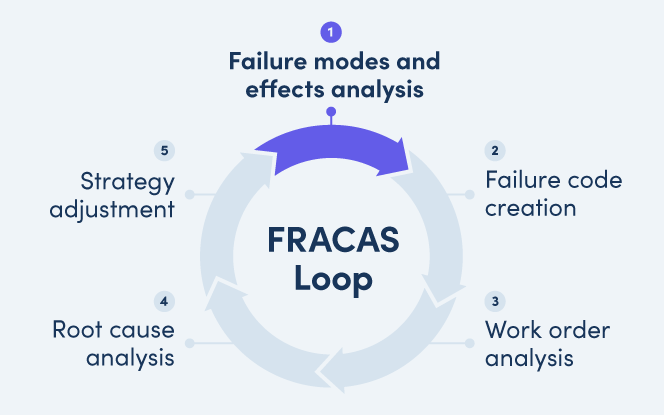

Faalmodi en effectenanalyse

Een storingsmodi en effectenanalyse (FMEA) is een plan voor wanneer het ergste gebeurt. Het is een lijst met alle manieren waarop apparatuur kan falen, de impact van elke storing en wat u eraan kunt doen.

Een FMEA bestaat uit 10 hoofdelementen:

- Activacomponent

- Potentiële storingsmodi

- Potentiële storingseffecten

- Ernst van de mislukking

- Mogelijke oorzaken

- Verwachte frequentie van falen

- Huidige processen om de storing te detecteren en te voorkomen

- Hoe detecteerbaar is de storing

- Het totale risico van de mislukking

- Aanbevolen actie

Download hier uw eigen FMEA-sjabloon

Een FMEA is een basislijn voor falen. Het legt elk scenario uit, zodat u actie kunt prioriteren op basis van de kriticiteit van activa, impact, frequentie en benodigde middelen. het is ook een levend document. Naarmate u meer te weten komt over storingen in uw instelling en hoe u deze kunt verhelpen, wordt uw FMEA aangepast aan de wijzigingen. Daarom komt de FRACAS-lus altijd terug op deze stap.

Aanmaken van foutcode

Storingscodes vertalen apparatuurproblemen in een zeer korte beschrijving die het onderdeel, het defect en de oorzaak identificeert. Een storingscode op een transportband met variabele snelheid kan bijvoorbeeld zijn:lager, slijtage, gebrek aan smering.

We hebben een tijdje geleden een volledig overzicht van foutcodes gemaakt, maar hier zijn een paar snelle praktische tips:

- Zorg ervoor dat elk onderdeel een aparte naamgevingsconventie heeft. Als twee vergelijkbare componenten door elkaar worden gehaald, kan dit tot nog grotere problemen leiden.

- Schakel defecten in in categorieën om de zaken eenvoudig en toch duidelijk te houden (dwz op basis van staat, zoals slijtage, oververhitting, enz.).

- Als je voorgeladen codes op een CMMS gebruikt, gebruik dan alleen de meest voorkomende. Alles boven de 10 is meestal te veel en leidt ertoe dat technici de optie 'anders' kiezen in plaats van tijd te besteden aan het vinden van de juiste code.

- Gebruik je FMEA om een eerste lijst met sleutelfoutcodes te maken. Valideer deze lijst met technici.

Door storingscodes te volgen, kunt u trends in storingen in de loop van de tijd zien. Hiermee kunt u bepalen welke het vaakst voorkomen en het meeste verlies voor uw bedrijf veroorzaken, zodat u een plan kunt maken om prioriteiten te stellen en ze uit te roeien.

Werkorderanalyse

Een storing is vervelend. Een tiental van dezelfde soorten mislukkingen is een trend die je team een hoop geld kost, je planning onderbreekt en je aan de slechte kant van de productie zet. Een werkorderanalyse is een stap in de FRACAS-lus waarmee u deze trends kunt herkennen en oplossen.

Een van de gemakkelijkste manieren om faalgegevens in werkorders te analyseren, is door te kijken naar faalcodes en hun frequentie in voltooiingsnotities. Laten we bijvoorbeeld zeggen dat er vier onderdelen van dezelfde apparatuur zijn met in totaal 12 storingen gedurende zes maanden. Omdat deze machines geld opleveren en het veel tijd kost om te repareren, zal het percentage mislukkingen van de pagina springen.

Als u naar deze fouten kijkt, ziet u dat de meest voorkomende foutcode (10 van de 12 gevallen) een aanval was door een verkeerde uitlijning. Nu weet je op welk probleem je je moet concentreren. Je hebt ook een basislijn om je reactie tegen te meten. Als het aantal gevallen van dit falen in nog eens zes maanden tot twee of drie daalt, werkt wat je ook hebt gedaan.

Er zijn tientallen andere manieren om faalgegevens uit werkorders te gebruiken. We zullen er hieronder een paar behandelen, maar u kunt ook deze korte handleiding raadplegen over het vinden en gebruiken van werkordergegevens.

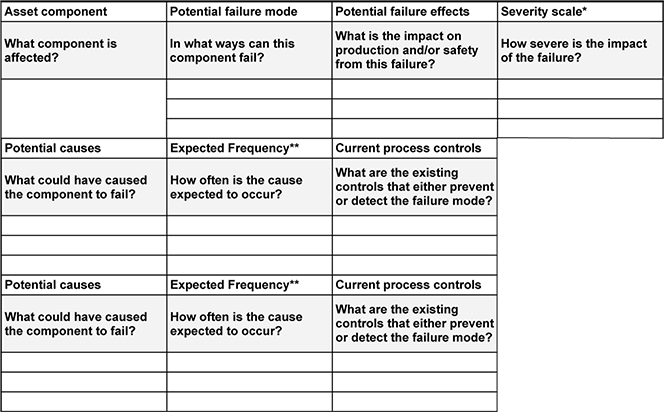

Hoofdoorzaakanalyse

Oorzaakanalyse is geen hulpmiddel voor het oplossen van problemen. Het is een hulpmiddel om waarde te halen uit het oplossen van problemen. Jij en je team kunnen een verkeerd uitgelijnd lager repareren zonder een RCA. Maar je zult het meer dan eens moeten repareren. En dat betekent meer dan eens tijd, budget en onderdelen gebruiken.

Een FRACAS is alleen waardevol als het langdurige verbeteringen aanbrengt die geld terug in uw zak en tijd terug op uw schema brengen. Daar is een RCA voor.

We hebben strategieën behandeld voor het uitvoeren van een analyse van de oorzaak en hebben een volledige sjabloon voor analyse van de oorzaak gemaakt die u kunt downloaden, dus dit artikel behandelt niet de fijnere punten van het uitvoeren van een RCA. Maar hier is een voorbeeld van hoe u een RCA in een FRACAS kunt integreren met behulp van de verkeerd uitgelijnde peiling uit de vorige sectie:

- Waarom is het lager niet goed uitgelijnd? Omdat de as niet goed uitgelijnd was.

- Waarom was de as niet goed uitgelijnd? Omdat de machine niet goed was gemonteerd.

- Waarom is de machine verkeerd gemonteerd? Omdat de technicus zich haastte om het te monteren.

- Waarom haastte de technicus zich om het te monteren? Omdat ze niet de juiste hoeveelheid tijd voor de klus kregen.

- Waarom was er niet voldoende tijd voor de baan? Omdat de periode voor routineonderhoud vóór productie te klein was.

Het belangrijkste om te onthouden wanneer je een RCA doet, is om niet te snel conclusies te trekken en je onderzoek kort te stoppen, zegt Thibaut.

"Het is gemakkelijk om aan te nemen dat de simpele oorzaak de reden is dat een asset kapot is gegaan", zegt Thibaut. "Daarom heb je een diverse groep mensen nodig om bij te dragen aan de RCA, zodat je verschillende gezichtspunten en ideeën hebt en deze aannames vermijdt."

Strategieaanpassing

Alle inzichten die je verzamelt met de FRACAS-loop zullen niet veel opleveren als je er niets mee doet. Actie ondernemen gaat niet altijd over grote veranderingen. Het kan zo klein zijn als het toevoegen van meer specifieke instructies voor het toepassen van smering op een werkorder. Maar soms zijn grote aanpassingen nodig, zoals het inhuren van een aannemer om gespecialiseerde taken uit te voeren waarvoor uw team niet is opgeleid.

Hoewel elke reactie anders zal zijn, zijn er enkele algemene strategieën die u op de lange termijn zullen helpen corrigeren en voorkomen:

- Betrek technici bij het proces:technici kunnen oplossingen bieden waar u zelf niet aan had gedacht. Vertel hen precies waarom u een verandering aanbrengt en hoe het hen ten goede komt. Dit verhoogt de buy-in. En laat ze de resultaten van de verandering zien. Als een aangepast proces ertoe heeft geleid dat het aantal oproepen buiten kantooruren met 40% is gedaald, laat het hen dan weten. Het toont waardering voor hun werk en verbetert de buy-in voor toekomstige veranderingen.

- Bewaak de resultaten:als een strategie niet werkt, kun je deze vroeg opvangen en doorgaan met aanpassen totdat je het goed doet. Let op het domino-effect. Een verandering kan goed zijn voor het ene deel van uw operatie, maar het kan een ander deel van de operatie wegnemen. Houd ten slotte uw succesverhalen bij om buy-in en budget van uw manager te krijgen wanneer u het nodig heeft.

- Begin klein en breid langzaam uit:als er grote veranderingen nodig zijn, doe ze dan niet allemaal tegelijk. Focus op één onderdeel van de algehele verandering. Als u bijvoorbeeld een paar extra uren onderhoudstijd aan apparatuur probeert te krijgen (ten koste van de productie), begin dan met één machine. Het zal niet alleen gemakkelijker zijn om uw plan uit te voeren, het geeft mensen ook de tijd om zich aan de verandering aan te passen.

De kringloop sluiten

Nadat je je strategie hebt aangepast, begint de FRACAS-loop helemaal opnieuw. Hier zijn een paar manieren om uw strategie rond te krijgen, zodat u fouten kunt blijven vinden en corrigeren:

- Update je FMEA om eventuele nieuwe fouten die je hebt ontdekt en de impact van de wijzigingen die je hebt aangebracht weer te geven. Misschien komt een storing minder vaak voor of is er een nieuwe procedure voor het afhandelen van een bepaalde storing op basis van het werk van uw FRACAS.

- Controleer uw foutcodes. Voeg nieuwe en veelvoorkomende foutcodes toe die je hebt ontdekt en verwijder codes die nu minder vaak voorkomen. Zorg ervoor dat de codes die je hebt nog steeds relevant, duidelijk en nuttig zijn.

- Maak rapporten om de impact van de wijzigingen die u heeft aangebracht bij te houden. Gebeurt er minder vaak storingen in de gebieden die u hebt aangepakt? Wat betekent dit voor kosten, planning, etc.?

Hoe krijg ik goede gegevens voor een FRACAS

Data begeleidt u bij elke stap van een FRACAS. En zoals bij elke goede gids, moeten uw gegevens betrouwbaar zijn, waarvan we allemaal weten dat dit niet altijd het geval is. Uw cijfers zijn misschien nooit kogelvrij, maar u kunt de kwaliteit van informatie verbeteren met een paar belangrijke acties.

Creëer een cultuur waarin de waarde van onderhoud wordt begrepen

De meeste datafouten ontstaan wanneer technici haast hebben, zegt Thibaut. Ze krijgen amper de tijd om een taak af te ronden voordat ze zich naar de volgende haasten. In plaats van de woede van de productie in deze situatie onder ogen te zien, laten technici de gegevensinvoer over aan het einde van de dag wanneer hun geheugen niet zo goed is. Of ze slaan het helemaal over.

Een gezonde cultuur, waar iedereen in een fabriek de waarde van onderhoud begrijpt, helpt dit tegen te gaan.

"Iedereen moet begrijpen dat onderhoud niet de vijand van productie is", zegt Thibaut.

"Als iedereen begrijpt dat onderhoud noodzakelijk en nuttig is, kunnen technici hun tijd nemen en gegevens goed loggen."

Maak duidelijke, gemakkelijk in te vullen werkorders

Het is gemakkelijk om slechte gegevens de schuld te geven van menselijke fouten. Maar menselijke fouten hebben altijd een diepere oorzaak. Een van de meest voorkomende is onduidelijke, overweldigende werkorders.

Zonder afbeeldingen, diagrammen of de juiste naamgevingsconventies is het bijvoorbeeld gemakkelijk om een onderdeel verkeerd te identificeren. Dit kan toekomstige storingsanalyse en rapportage voor dat activum en soortgelijke in de weg staan. En het ontbreken van een duidelijk proces voor het melden en opvolgen van storingen zal er meestal toe leiden dat er helemaal geen actie wordt ondernomen.

Hier is een geweldig startpakket voor het maken van werkorders van wereldklasse die een effectieve FRACAS ondersteunen:

- De grondbeginselen beheersen:onderhoudswerkopdrachten

- Een korte handleiding voor het ontwerpen van werkorders die u helpen uw doelen te bereiken

- Sjabloon Onderhoudswerkorder

- Sjabloon voor onderhoudslogboek voor apparatuur

- Checklist voor preventief onderhoud

Automatiseer en integreer

Het bouwen van geweldige werkorders zal menselijke fouten niet volledig elimineren. Iedereen maakt fouten. Maar technologie maakt er minder van. Door conditiebewakingssoftware op apparatuur te installeren, wordt handmatige gegevensinvoer vervangen door geautomatiseerde meting.

Het is gemakkelijk om een verkeerde meterstand van een kapot activum te krijgen wanneer u deze handmatig registreert. Misschien kostte het je vijf minuten om bij de machine te komen. In die vijf minuten veranderde de meterstand. Nu associeert u falen met de verkeerde meting.

Met software die meterstanden in realtime registreert, wordt dit risico weggenomen. Het markeert de exacte meting op het moment van falen, zodat u zeker weet dat het juist is. U kunt al deze informatie op één plek vastleggen en analyseren door dit systeem te integreren met uw onderhoudssoftware. Er is ook het extra voordeel dat het onderhoud onmiddellijk kan worden gestart op basis van meterstanden.

Controleer uw gegevens regelmatig

Maak elke maand tijd vrij om uw gegevens te controleren en ervoor te zorgen dat deze correct zijn. Dat betekent niet dat je elke afzonderlijke werkorder en elk nummer moet doorzoeken om ze te verifiëren. Voer steekproefsgewijze controles uit, zoek naar rode vlaggen en praat met technici om vast te stellen waar het slaan van een potlood een reden tot bezorgdheid kan zijn. Vermijd het wijzen met de vinger. Potlood zweepslagen hebben vaak meer te maken met externe obstakels dan het karakter of het vaardigheidsniveau van technici. Enkele goede vragen om te stellen zijn:

- Is er een inspectie of taak die onnodig lijkt? Verwijder deze taak, verminder de frequentie of leg uit waarom deze belangrijk is.

- Weet je welke gegevens je moet loggen en waarom het belangrijk is? Zorg dat iedereen op één lijn zit over wat te meten en hoe (dwz meten in minuten, niet in uren).

- Zijn gegevens eenvoudig te loggen? Zo niet, waarom? Ontdek processen die op papier logisch waren, maar in de praktijk niet werken (bijv. een lange lijst met foutcodes of metingen die moeilijk te kwantificeren zijn).

Hoe een FRACAS te gebruiken:5 onderhoudsrapporten om u te helpen resultaten te behalen

Het vinden en corrigeren van een storing is geweldig. Het vinden en corrigeren van een storing die uw bedrijf ervan weerhoudt meer dingen te produceren en meer geld te verdienen, is nog beter. Om dat te doen, hebt u rapporten nodig die dit soort activamislukkingen vinden. Hier zijn er vijf om mee aan de slag te gaan:

- Fouten na opstarten

Door storingen die de productie stopzetten voordat deze van start gaat, loopt de bedrijfsvoering ver achter. Dit rapport helpt u deze schadelijke storingen op te sporen en te voorkomen. - Onderhoudskosten per storingscode

Tel de arbeidskosten en onderdelen op voor alle foutcodes op gesloten werkorders om te bepalen welke u meer kosten en prioriteer ze. - Onderhoudsuren op storingscode

Wanneer u tijd besteedt aan het steeds weer herstellen van dezelfde storing, verliest u tijd aan taken die downtime elders zouden kunnen voorkomen. - Fouten gevonden door gepland versus niet-gepland onderhoud

Dit rapport helpt u bij het prioriteren van terugkerende storingen die kostbaar reactief onderhoud veroorzaken. - Fouten per dienst of locatie

Dit rapport helpt u bij het identificeren van grote problemen met processen of trainingen die, wanneer ze worden aangepakt, tot enorme winsten kunnen leiden. Als een ploeg of locatie een lager uitvalpercentage heeft, kun je kijken wat ze anders doen en dat repliceren voor alle ploegen of locaties.

Hoe een FRACAS te gebruiken:praktijkvoorbeelden en gebruiksscenario's voor uw bedrijf

Een FRACAS loopt altijd het risico gewoon een ander bestand op uw computer te zijn. Dat komt omdat het de manier waarop u en uw team werken zal veranderen, wat niet eenvoudig is. Begrijpen welke problemen een FRACAS oplost, helpt deze groeipijnen te verlichten. Hier zijn enkele praktijkvoorbeelden van hoe een FRACAS u kan helpen bij het aanpakken van enkele van de grootste problemen van uw onderhoudsteam:

- Via je FRACAS heb je ontdekt dat apparatuur het vaakst kapot gaat wanneer oude onderdelen worden gebruikt voor reparaties of vervangingen. U kunt ook zien hoeveel deze storingen kosten in totaal onderhoud en verloren productie. U kunt pleiten voor een hoger voorraadbudget om deze fouten te elimineren.

- Een asset die voorheen zelden kapot ging, faalt vaker en je weet niet waarom. Uit een FRACAS-analyse blijkt dat de storingen zich voordoen bij één onderdeel en drie maanden geleden zijn begonnen. Dat was het moment waarop de lijn verschillende productspecificaties begon te gebruiken waarvan het onderhoud niet op de hoogte was, wat van invloed was op de instelling van de machine. Je ontwikkelt een nieuw proces voor het communiceren van lijnwijzigingen die de uitvaltijd op verschillende locaties verminderen.

- Een beoordeling van storingscodes identificeert drie veelvoorkomende soorten storingen. Je hebt alleen de middelen om er dit kwartaal een aan te pakken. Je duikt in je FMEA, kostenrapporten en root cause analyses om de storing met de grootste impact te vinden. Na dit succes stelt u het budget veilig om meer technici in te huren om de andere fouten die u heeft gevonden op te lossen.

Conclusie

Het bouwen van een FRACAS vereist drie ingrediënten:gegevens, tijd en inzet. U hebt veel gegevens over falen nodig om de oorzaak te vinden en aan te pakken. U heeft de tijd nodig om deze gegevens op te halen. En u hebt een langetermijnengagement nodig om nauwkeurige gegevens vast te leggen en de lessen ervan toe te passen. Het duurt even voordat je deze elementen onder de knie hebt, dus begin klein, houd je overwinningen bij en geef niet op als je niet meteen resultaten ziet. De inspanning is het langetermijnrendement op de investering waard.

Onderhoud en reparatie van apparatuur

- Hoe u het meeste uit uw gegevens haalt

- Hoe groen is uw energieverbruik?

- Hoe u uw industriële elektronische apparatuur kunt beschermen tegen bliksem

- Hoe reparatie van industriële apparatuur uw bedrijf geld bespaart

- Hoe u uw industriële productieapparatuur onderhoudt?

- Hoe watergekoelde remmen werken in uw industriële apparatuur

- Een preventief onderhoudsprogramma voor uw apparatuur ontwerpen?

- Hoe u het kantoor van uw productiefaciliteit meer georganiseerd kunt maken?

- Corrosie in uw metalen apparatuur voorkomen

- Hoe u kunt voorkomen dat uw onderwagen doorzakt

- Hoe u de productiviteit van uw bouwmachines kunt verbeteren