Beperkingen en nauwkeurigheid van EDM-bewerkingen die van invloed zijn op factoren

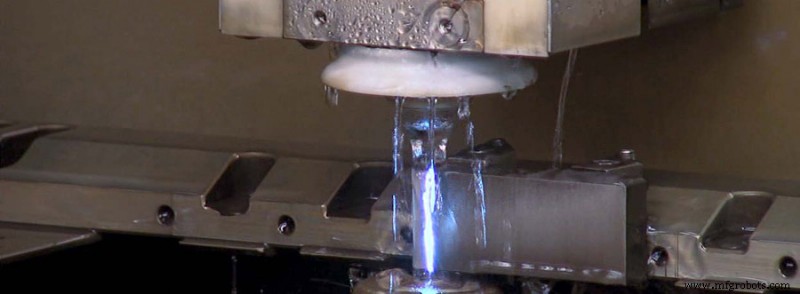

Als EDM-bewerking heeft veel onvergelijkbare voordelen bij traditioneel snijden, de toepassingsgebieden worden met de dag groter en het wordt veel gebruikt in machines, ruimtevaart, luchtvaart, elektronica, motoren, elektrische apparaten, precisiemachines, instrumenten, auto's, lichte industrie, enz. Industrie om de bewerkingsproblemen van materialen en onderdelen met complexe vormen op te lossen.

EDM heeft echter ook zijn beperkingen. Tegelijkertijd zullen, net als bij traditionele bewerking, verschillende fouten van de machine zelf, positionerings- en installatiefouten van het werkstuk en de gereedschapselektroden allemaal de nauwkeurigheid van EDM beïnvloeden. Bovendien zijn de belangrijkste factoren die verband houden met het EDM-proces de grootte en consistentie van de ontladingsopening en de slijtage en stabiliteit van de gereedschapselektrode.

Beperkingen O v EDM Bewerking

1. Het kan alleen worden gebruikt voor bewerking metaal en andere geleidende materialen

In tegenstelling tot snijbewerkingen, kunnen isolerende niet-geleidende materialen zoals kunststoffen en keramiek worden verwerkt.

2. De bewerking s pist ik s g in het algemeen s laag

Daarom is het proces meestal zo ingericht dat het snijden gebruikt om het grootste deel van de hoeveelheid te verwijderen en vervolgens EDM uit te voeren om de productie-efficiëntie te verbeteren

3. Het heeft e elektrode ik oss

Omdat EDM-bewerking afhankelijk is van elektriciteit en warmte om het metaal te verwijderen, zal de elektrode versleten zijn en is de slijtage van de elektrode meestal geconcentreerd in scherpe hoeken of lage oppervlakken, wat de vormnauwkeurigheid beïnvloedt

4. De m minimaal c orner r adius ik s ik geïmiteerd

Over het algemeen is de minimale hoekradius die kan worden verkregen door EDM gelijk aan de bewerkingsopening (meestal 0,02-0,3 mm). Als de elektrode wordt gedragen of verwerkt door een platte bewegende kop, moet de hoekradius worden vergroot.

Factoren die de nauwkeurigheid van EDM beïnvloeden

Bij EDM-bewerking kan de ontladingsopening worden gecompenseerd door de grootte van de elektrode te corrigeren om een hogere bewerkingsnauwkeurigheid te verkrijgen. De grootte van de afvoerspleet verandert echter, wat de bewerkingsnauwkeurigheid beïnvloedt.

1. Oppervlak r genoeg

De ruwheid van het EDM-bewerkte oppervlak hangt af van de diepte van de elektrische ontladingsputten en de uniformiteit van hun verdeling. Alleen wanneer ondiepe en gelijkmatig verdeelde elektrische ontladingsputten op het bewerkte oppervlak worden geproduceerd, kan het bewerkte oppervlak een kleinere ruwheidswaarde hebben. Om de uniformiteit van de ontladingsputten te regelen, is het noodzakelijk om gelijke energie-ontladingspulsbesturingstechnologie toe te passen, dat wil zeggen, om de dalende rand van de doorslag van de spleetspanning te detecteren, de ontladingspulsstroombreedte gelijk te houden en de dezelfde pulsenergie voor verwerking, zodat de oppervlakteruwheid van de verwerking uniform is.

2. De invloed van bewerkingsspeling (zijspeling)

De grootte en consistentie van de bewerkingsopening hebben een directe invloed op de nauwkeurigheid van EDM-bewerking. Alleen door de waarde van de bewerkingsopening en oppervlakteruwheid van elke standaard te begrijpen, kunnen we de grootte van de elektrode correct ontwerpen, de hoeveelheid krimp bepalen en de standaardconversie tijdens het bewerkingsproces bepalen.

3. De ik invloed o v bewerking s lope

Bij machinale bewerking heeft de zijwand, ongeacht het gat of de holte, een helling. De reden voor de helling is dat, naast de oorspronkelijke helling van de zijwand van de elektrode zelf in de technische vereisten of fabricage, deze over het algemeen wordt veroorzaakt door het ongelijkmatige verlies van de elektrode. , En "secundaire ontlading" en andere factoren.

(1) De invloed van elektrodeverlies.

De elektrode vormt een tapsheid door slijtage en deze tapsheid wordt op het werkstuk gereflecteerd om een bewerkingshelling te vormen.

(2) De invloed van de mate van vervuiling van de werkvloeistof.

Hoe vuiler de werkvloeistof, hoe meer mogelijkheden voor "secundaire ontlading". Tegelijkertijd zal, vanwege de slechte staat van de opening, het aantal elektrode-pick-ups onvermijdelijk toenemen. Beide voorwaarden zullen de verwerkingshelling vergroten.

(3) De invloed van oliespoelen of pompen.

De invloed van oliespoelen of pompen op de verwerkingshelling is anders. Bij verwerking met spoelolie stromen de elektrocorrosieproducten uit het bewerkte oppervlak, waardoor de kans op “secundaire ontlading” toeneemt en de verwerkingshelling toeneemt. Wanneer oliepompen wordt gebruikt voor verwerking, worden de elektrolytische corrosieproducten afgevoerd uit de aanzuigbuis en komt er schone werkvloeistof binnen vanaf de periferie van de elektrode, dus er is minder kans op "secundaire ontlading" op het verwerkte oppervlak en de verwerkingshelling is ook klein.

(4) De invloed van bewerking diepte

Naarmate de verwerkingsdiepte toeneemt, neemt ook de verwerkingshelling toe, maar niet proportioneel. Wanneer de verwerkingsdiepte een bepaalde waarde overschrijdt, zal de bovenste mondmaat van het verwerkte deel niet langer uitzetten, dat wil zeggen dat de verwerkingshelling niet langer zal toenemen. Verschillende verwerkingsobjecten hebben verschillende vereisten voor de verwerkingshelling. Bij de verwerking van de holte is de verwerkingshoek niet strikt, omdat het een bepaalde trekhoek vereist. Voor matrijs met rechte wand moet de verwerkingshelling strenger zijn. Zolang de wetten die de verwerkingshelling beïnvloeden worden begrepen, kunnen de vooraf bepaalde vereisten worden bereikt.

4. Redenen en wetten om de hoeken af te ronden

Het verlies van de scherpe hoeken en randen van de elektrode is ernstiger dan het verlies van het eindvlak en de zijkant. Daarom zorgt het verlies van de hoeken van de elektrode ervoor dat de hoeken worden afgerond en is het onmogelijk om de bewerkte werkstukken vrij te maken. Bovendien, naarmate de bewerkingsdiepte toeneemt, neemt de straal van de hoekafronding van de elektrodegroef toe. Maar voorbij een bepaalde verwerkingsdiepte vertraagt de stijgende trend geleidelijk en blijft uiteindelijk op een bepaalde maximale waarde.

De reden voor de afgeronde hoeken is niet alleen de slijtage van de elektrode, maar ook de equidistantie van de ontladingsspleet. Vanwege de gelijke afstand van de scherpe hoekontlading, zal de convexe scherpe elektrode het werkstuk onvermijdelijk afgerond maken, de scherpe punt van de concave scherpe elektrode heeft helemaal geen ontladingsfunctie, maar het werkstuk zal worden afgerond vanwege de ophoping van vuil.

Daarom, zelfs als de elektrode volledig vrij van verlies is, is het nog steeds onmogelijk om een volledige reiniging te krijgen vanwege de gelijke afstand van de spleetontlading. Als de afrondingsstraal klein moet zijn, moet de afvoerspleet worden verkleind

Het werkmedium is de basisvoorwaarde voor het genereren van elektrische ontlading en momenteel wordt voornamelijk vloeibaar medium gebruikt. Het vormt een vonkdoorslagafvoerkanaal, produceert compressie op het afvoerkanaal en herstelt snel de isolatietoestand van de opening nadat de ontlading is voltooid, helpt bij het uitwerpen en verwijderen van elektrische corrosieproducten en koelt het gereedschap. Daarom heeft het medium een groot effect op EDM-bewerking.

Productieproces

- Factoren die de capaciteit beïnvloeden

- EDM-bewerking:constructie- en werkingsprincipe besproken

- Sinker EDM versus draadvonken:belangrijkste verschillen en toepassingen

- Elektrische ontladingsbewerking:principe en productietoepassingen

- Voordelen en beperkingen van CNC-bewerkingen

- 4 tips om de nauwkeurigheid en efficiëntie van CNC-bewerking te verbeteren

- Verschil tussen precisie en nauwkeurigheid | Nauwkeurigheid, precisie en tolerantie bij CNC-bewerkingen | CNCLATEN

- Factoren die de oppervlakteruwheid beïnvloeden en hoe de oppervlakteruwheid te verbeteren | CNCLATEN

- Wat is een Sinker EDM-machine? Begrijp hun voordelen en beperkingen

- CNC-bewerkingsproductie:precisie, nauwkeurigheid en tolerantie

- CNC HMC-bewerkings- en bewerkingscentra