CNC-bewerkingsproductie:precisie, nauwkeurigheid en tolerantie

Bij de productie wordt CNC-bewerking al lang gebruikt bij de productie en productie. Met de komst van technologie en computerondersteunde ontwerpsoftware wordt het ontwerpen van producten misschien eenvoudiger, maar dit maakt het ontwerp complexer dan voorheen. In de ontwerpfase zelf moet u normen stellen voor productnauwkeurigheid, precisie en toleranties.

Er zijn te veel technische termen gerelateerd aan de specificaties en functies van CNC-bewerkingen. Weet jij de betekenis van elke term? Bij aankoop van CNC-bewerkingsdiensten van een serviceprovider, moet u enkele termen hebben gehoord of gelezen, zoals precisie, tolerantie, nauwkeurigheid, enz. Wat betekenen deze termen? Wilt u weten wat het belang is van deze technische termen bij CNC-bewerkingen? Als dat zo is, lees dan het volgende artikel, want het geeft u een duidelijk begrip van deze drie termen (precisie, nauwkeurigheid en tolerantie).

Precisie bewerken

Wat is precisie?

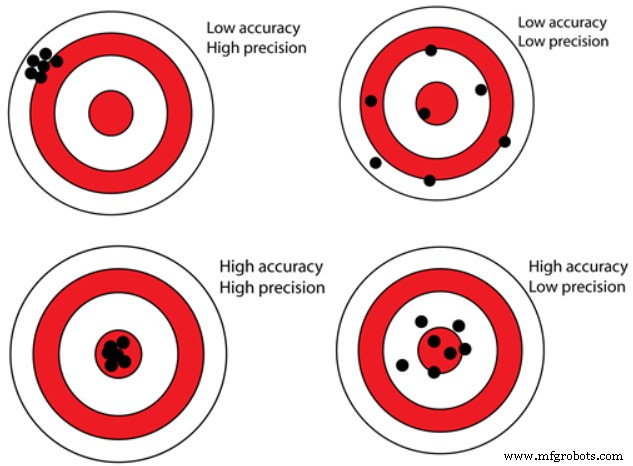

Precisie verwijst naar de nabijheid tussen metingen, wat betekent dat als de metingen allemaal dicht bij elkaar liggen, ze nauwkeurig zijn. Precisie betekent consistente herhaalbaarheid bij het produceren van meerdere onderdelen met CNC-bewerkingsmachines. Het geeft weer of de gemeten waarde herhaald en consistent is. Hoe hoger de precisie, hoe dichterbij het resultaat.

Dit is een van de belangrijkste termen die worden gebruikt bij CNC-bewerking. Evenzo definieert de term de betrouwbaarheid van werktuigmachines. Precisie is in feite een metriek die het vermogen van het meetsysteem definieert om dezelfde metriek keer op keer te retourneren.

In een fabriek verwijst de precisie van een machine of proces naar het vermogen om bewerkingen elke keer op dezelfde manier te herhalen zonder introductie of willekeurige fouten. Nauwkeurige bewerking of nauwkeurig vakmanschap bewijst de beheersing van het proces zonder afwijking. Dit wordt vaak verward met nauwkeurigheid en inderdaad worden de twee termen terloops door elkaar gebruikt. Precisie verwijst echter meer naar herhaalbaarheid. (Meer over precisiebewerking bij het belang van hoge precisiebewerking)

Bewerkingsnauwkeurigheid

Wat is nauwkeurigheid?

Hoewel nauwkeurigheid en precisie synoniem lijken te zijn, hebben ze verschillende betekenissen tijdens machinale bewerkingen. Daarom is het belangrijk om te weten wat we bedoelen in verschillende termen.

Nauwkeurigheid wordt gedefinieerd als hoe dicht de gemeten waarde bij een specifieke waarde of een echt resultaat ligt. Als alle gemeten waarden dicht bij de werkelijke waarde liggen, zijn ze nauwkeurig. Het kan de impact van systeemfouten weerspiegelen. Als de systeemfout klein is, is de nauwkeurigheid hoog.

Bij de bewerking van metaalbewerking verwijst nauwkeurigheid naar de mate waarin de machine kan overeenkomen met de gemeten waarden die in het ontwerp zijn gespecificeerd. Als de machine de exacte positie kan snijden die in het ontwerp is gespecificeerd, heeft deze een hoge nauwkeurigheid.

Een nauwkeurige machine die bewerkingen (snijden, boren, boren, enz.) zal uitvoeren zoals de operator/programmeur het bedoeld heeft. Als een machine bijvoorbeeld is geprogrammeerd om een werkstuk tot een lengte van 60 mm te zagen, wordt het tot 60 mm gesneden. Nauwkeurigheid betekent dat het bijna 60 mm nauwkeurig is. Hoe dichter bij de standaard, hoe hoger de nauwkeurigheid.

Factoren die de nauwkeurigheid van CNC-bewerkte machines beïnvloeden

Omgekeerde afwijking

Bij het bewerken van een werkstuk in een CNC-bewerkingswerkplaats, veroorzaakt de as van de as een omgekeerde dode zone of speling tijdens het transmissieproces, wat fouten veroorzaakt, en de prestaties zijn omgekeerde voorspanning. Als de CNC-bewerkingsmachine een semi-gesloten lus-servosysteem gebruikt, zal het bestaan van de omgekeerde offset de positioneringsnauwkeurigheid van de bewerkingsmachine beïnvloeden en de nauwkeurigheid van de herhaalde positionering beïnvloeden, wat de nauwkeurigheid van het werkstuk beïnvloedt.

Klooffout

Dit is de spelingsfout die wordt veroorzaakt tijdens de werking van de aandrijfketting van de werktuigmachine. Wanneer de motor draait, produceert de bewerkingsmachine geen beweging, wat trillingen of grote fouten van de CNC-bewerkingsmachine veroorzaakt.

Fout deelpositie

De positiefout van het onderdeel is de afwijking tussen het werkelijke oppervlak en de aspositie ten opzichte van de ideale positie, die voornamelijk is gebaseerd op de koppositiefout veroorzaakt door de transmissieopening van de werktuigmachine en de elastische vervorming van het onderdeel en de service frictie.

In een open-lussysteem heeft de positiefout een grote invloed op de bewerkingsnauwkeurigheid, maar in een gesloten-lusservosysteem hangt het voornamelijk af van de nauwkeurigheid van het verplaatsingsdetectie-apparaat en de systeemversterkingsfactor, dus het algemene effect is niet duidelijk.

Geometrische fout van werktuigmachine

In het CNC-bewerkingsproces worden gereedschappen en opspanningen beïnvloed door externe krachten, en thermisch snijden zal de volumenauwkeurigheid van de werktuigmachine verminderen, waardoor de vervorming van de bewerkte onderdelen wordt beïnvloed.

De oorzaken van geometrische fouten in bewerkingsmachines zijn natuurlijk zowel intern als extern. De interne reden is de factor van de werktuigmachine zelf. Bijvoorbeeld de vlakheid van het tafeloppervlak en de geometrische nauwkeurigheid van werktuigmachines en opspanningen.

De externe oorzaak is de externe omgeving en de warmte die wordt gegenereerd tijdens het bewerkingsproces, wat leidt tot vervorming van de werktuigmachine. Veranderingen in temperatuur hebben invloed op de statische en dynamische nauwkeurigheid van de machine. In het bewerkingsproces van CNC-bewerkingsfabrieken zullen de verwarming van de motor en de wrijving van het werkstuk temperatuurveranderingen veroorzaken, wat zal leiden tot verlies van afstelnauwkeurigheid en de grootte en nauwkeurigheid van het werkstuk zal beïnvloeden.

Positiefout van werktuigmachine

De positioneringsnauwkeurigheid van de bewerkingsmachine heeft een grote invloed op de nauwkeurigheid van de onderdelen. Daarom is de positioneringsfout een belangrijke oorzaak van CNC-bewerkingsfouten en is het invoersysteem van de werktuigmachine de belangrijkste schakel die de positioneringsnauwkeurigheid beïnvloedt. Het invoersysteem van een CNC-bewerkingsmachine bestaat meestal uit een mechanisch transmissiesysteem en een elektrisch regelsysteem, en de positioneringsnauwkeurigheid is gerelateerd aan het mechanische transmissiesysteem van het structurele ontwerp.

De positioneringsnauwkeurigheid van de bewerkingsmachine heeft een grote invloed op de nauwkeurigheid van de onderdelen. Daarom is de positioneringsfout een belangrijke oorzaak van CNC-bewerkingsfouten en is het invoersysteem van de werktuigmachine de belangrijkste schakel die de positioneringsnauwkeurigheid beïnvloedt. Het invoersysteem van een CNC-bewerkingsmachine bestaat meestal uit een mechanisch transmissiesysteem en een elektrisch regelsysteem, en de positioneringsnauwkeurigheid is gerelateerd aan het mechanische transmissiesysteem van het structurele ontwerp.

In het open-lussysteem is positioneringsbewaking vanwege meer beïnvloedende factoren en gecompliceerdere situaties niet mogelijk, wat de bewerkingsnauwkeurigheid van CNC-bewerkingsmachines sterk beïnvloedt. In een gesloten systeem kunnen CNC-bewerkingsmachines echter meestal de positieafwijking van de hoofdcomponenten in het systeem vermijden door middel van positioneringsdetectieapparatuur.

Het belang van nauwkeurigheid

CNC-gefreesde onderdelen worden in veel industrieën gebruikt. Het succes van de automobiel-, ruimtevaart-, medische, industriële en vele andere industrieën hangt af van nauwkeurige producten.

Nauwkeurigheid kan ook de veiligheid van het publiek waarborgen. Auto's en vliegtuigen zijn bijvoorbeeld samengesteld uit verschillende CNC-gefreesde onderdelen. Als een van deze componenten niet voldoet aan de bedrijfs- en industrienormen, kan dit een kettingreactie veroorzaken, waardoor chauffeurs en passagiers gevaar lopen.

Bewerkingstolerantie

Wat is tolerantie?

Tolerantie kan worden gedefinieerd als de toegestane of voorspelbare afwijking van het meetsysteem van bekende of standaardwaarden. De tolerantie van elk systeem wordt meestal uitgedrukt als "+/-".

De tolerantie van CNC-bewerkingsgereedschappen moet bijvoorbeeld +/- 0,01 mm zijn. Dit betekent dat het bewerkingsgereedschap bij elke snede een afwijking van 0,01 mm zal hebben. De afwijking kan 0,01 mm groter zijn dan de standaardwaarde of 0,01 mm kleiner dan de standaardwaarde.

Hoewel het een goed idee is om de tolerantie te verminderen, is het soms niet nodig om de tolerantie te verminderen en komt het eindproduct niet ten goede. Maar krappe toleranties zullen de kosten verhogen en de productietijd van de fabrikant verlengen. Daarom hangt de acceptabele waarde van de tolerantie eigenlijk af van het toepassingsgebied.

Hoewel de tolerantie door de klant wordt bepaald, specificeert de machine meestal zijn standaardtolerantie en de kleinst mogelijke tolerantie.

Factoren beïnvloeden de bewerkingstolerantie

Materialen: Materialen gedragen zich anders onder druk en sommige materialen zijn gemakkelijker te verwerken dan andere. Met deze materiaaleigenschappen moet rekening worden gehouden bij het bepalen van toleranties.

Bewerking typ :De gebruikte verwerkingsmethode zal de mogelijke toleranties van het uiteindelijke onderdeel aanzienlijk beïnvloeden, omdat sommige processen nauwkeuriger zijn dan andere.

Beplating en afwerking :Bij het bepalen van de maat en tolerantie van onderdelen moet rekening worden gehouden met elk plating- of afwerkingsproces. Hoewel galvaniseren en afwerken een kleine hoeveelheid materiaal aan het oppervlak van het onderdeel zal toevoegen, zullen deze kleine hoeveelheden nog steeds de grootte van het eindproduct veranderen, dus het moet vóór productie worden overwogen.

Kosten: Toleranties moeten nauwkeurig zijn, maar mogen nooit de noodzakelijke toleranties overschrijden, omdat nauwere toleranties duurder zijn. (Hoe de bewerkingskosten te verlagen)

Het belang van tolerantie

De fabrikanten van vandaag eisen strikte toleranties om ervoor te zorgen dat hun producten of systemen eenvoudig te monteren zijn en de vereiste functies uitvoeren met minimale aanpassingen. Van het materiaal van het onderdeel tot het gebruikte bewerkingsproces, verschillende factoren kunnen verschillen veroorzaken. Daarom wijzen ingenieurs tijdens het ontwerpproces bewerkingstoleranties aan onderdelen toe, en tolerantie is uiteindelijk een van de belangrijkste factoren in het proces van de tekentafel tot het eindproduct.

De fabrikanten van vandaag eisen strikte toleranties om ervoor te zorgen dat hun producten of systemen eenvoudig te monteren zijn en de vereiste functies uitvoeren met minimale aanpassingen. Correcte ontwerpspecificaties kunnen de productietijd verkorten en de klantkosten verlagen.

Relatie tussen precisie, Nauwkeurigheid en tolerantie

Hoge precisie betekent niet hoge nauwkeurigheid, en zelfs als de meting nauwkeurig is. Maximale nauwkeurigheid en nauwe toleranties zijn niet voor elk onderdeel nodig, omdat ze meer kosten en tijdsinvestering betekenen. Moderne CNC-machines en snijgereedschappen zijn nauwkeurig genoeg voor de meeste projecten.

Het is heel intuïtief om de relatie te zien via de volgende afbeelding.

We hopen dat u de termen - nauwkeurigheid, precisie en tolerantie - die bij CNC-bewerkingen worden gebruikt, begrijpt. Dit begrip van termen zal u meer vertrouwen geven wanneer u een gesprek voert met een bewerkingsservice.

Meer informatie over SANS-bewerking , onze producten en onze diensten of ontvang een offerte op maat voor een project door vandaag nog contact met ons op te nemen!

Productieproces

- Hoe nauwkeurigheid en precisie bij CNC-frezen te garanderen?

- Een overzicht van CNC-draai- en freesprecisiebewerkingsprocessen

- Nauwkeurigheid, precisie en tolerantie van CNC-bewerkingen begrijpen

- CNC HMC-bewerkings- en bewerkingscentra

- Precisie CNC-bewerking van metalen materiaalkeuze

- Hoe heeft precisie CNC-bewerking de productie beïnvloed?

- Metalen en precisie CNC-bewerkingen

- Precisie CNC-bewerking en metalen

- Precisie CNC-bewerking versus standaardbewerking

- Tolerantie en precisie CNC-bewerking

- Precisie CNC-bewerking - Waarom nauwkeurigheid belangrijk is