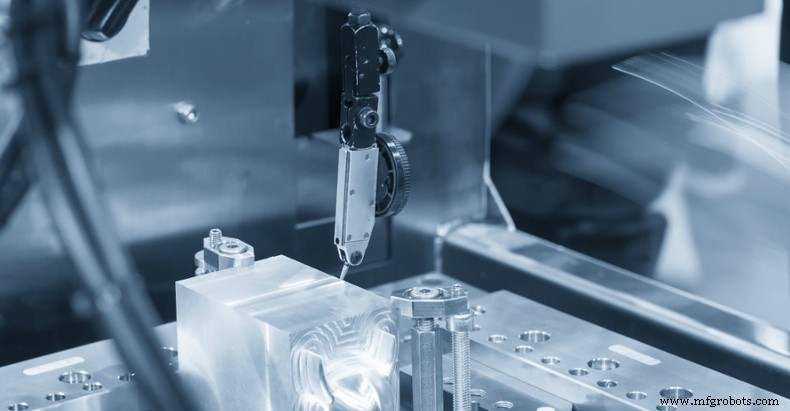

EDM vergelijken met conventionele bewerking

Wanneer frezen, draaien en slijpen de taak niet kunnen voltooien, kiezen productie-ingenieurs voor EDM. Het is als een binaire keuze:als verwerking niet mogelijk is, kies dan voor EDM. EDM en traditionele ambachten gaan hand in hand. De draadsnijsnelheid van draadsnijden is lager dan die van frezen of draaien, maar het ambacht scoort hoger op andere aspecten.

Vergeleken met traditionele verwerking, omvatten de voordelen van EDM:

Complexe vormen bewerken

Bij gebruik van EDM is er geen snijkracht en zal noch het gereedschap noch het werkstuk draaien. Bovendien wordt het draadsnijden gewoonlijk uitgevoerd met behulp van draden met een diameter van 0,010 inch. Dit betekent allemaal:

- Dunne muren zijn mogelijk.

- Snijd de binnenhoek met een kleine straal.

- Gebruik een draadsnijmachine om de sleuven in de extrusiematrijs te snijden.

- Gebruik zinkende EDM om zakken met blinde gaten en hoge beeldverhoudingen te produceren.

- Maak niet-ronde openingen en gaten.

- Het vervangt het aansnijden van 2D-vormen zoals tandwielen.

Harde materialen verwerken

De materiaalhardheid heeft bijna geen effect op de draadvonksnelheid en beperkt de geometrie van het onderdeel niet. Wolfraamcarbide, gereedschapsstaal, Inconel en elk metaal dat harder is dan RC38 zijn ideaal voor langzame en dure conventionele bewerkingen.

Een bijzonder voordeel is de mogelijkheid om het onderdeel na een warmtebehandeling aan te passen aan de uiteindelijke grootte. Dit elimineert de vervorming veroorzaakt door verharding en spanningsvermindering.

Hoge oppervlakteafwerking

In tegenstelling tot traditionele processen heeft het EDM-oppervlak een zeer willekeurige textuur. Dit is voordelig wanneer directionaliteit of "lay-out" de productprestaties kan beïnvloeden. Bovendien kan EDM een glad oppervlak van 5 RMS of ongeveer 4 microinch Ra produceren. (Dit vereist meerdere skimming, dus de snijsnelheid van draadvonken moet erg laag zijn.)

Kosten verlagen

Op de juiste job-complexe 2D-geometrie bespaart hard materiaal-EDM kosten in vergelijking met traditionele processen. Bijv.:

Geen speciaal gereedschap nodig (bespaar geld en levertijd.)

Het skimmen van passen elimineert secundaire nabewerkingen.

Laminaat lagen om meerdere delen tegelijk te snijden.

Je kunt de gesneden stukjes hergebruiken in plaats van chips te produceren.

Vermijd bewegende delen door middel van meerdere routineprocedures. De uiteindelijke vorm kan in één instelling worden voltooid (dit verbetert ook de nauwkeurigheid).

Vergeleken met conventionele CNC-bewerkingsmachines kan EDM betere resultaten opleveren in de volgende specifieke technische situaties:

Wanneer scherpe binnenhoeken nodig zijn

Zolang het juiste draadtype, de juiste spanning en toevoercondities zijn geselecteerd, zal EDM (vooral draadgesneden elektrische ontladingsmachines) een rol spelen bij het verwerken van scherpe binnenhoeken.

Bij het gebruik van een traditionele CNC-bewerkingsmachine is het moeilijk om scherpe of vierkante binnenhoeken te bereiken, omdat de snijgereedschappen meestal rond zijn en een afgeronde hoek (radius) op het werkstuk achterlaten. Er zijn manieren om dit probleem op te lossen, zoals vierkante vingerfrezen en enkelzijdige ondersnijdingen, maar machinisten accepteren vaak de noodzaak om binnenhoeken te fileren.

Hoewel de draad die in de draadvonken wordt gebruikt ook rond is, is deze veel dunner dan CNC-snijgereedschappen en kan bijna een vierkante binnenhoek vormen. Met draadvonken kan de hoekradius worden verkleind tot 0,005 inch.

Als een diepe snede nodig is

Bij gebruik van een conventionele CNC-bewerkingsmachine zijn voor diep snijden en holtefrezen lange snijgereedschappen nodig. Een gereedschap met een hoge aspectverhouding kan echter klapperen (overmatige gereedschapstrillingen) veroorzaken en resulteren in een slechte bewerkingskwaliteit.

EDM biedt een oplossing voor diep snijden omdat het niet gevoelig is voor klapperen. In de meeste gevallen kan EDM gemakkelijk gaten maken met een lengte-diameterverhouding van maximaal 20:1, maar in sommige gevallen kan de verhouding oplopen tot 100:1.

Als het werkstukmateriaal erg hard is

Een van de belangrijkste toepassingen van EDM is om items zoals mallen, mallen en zelfs machinale snijgereedschappen zelf te verwerken. Deze items zijn meestal gemaakt van zeer harde materialen, zoals gehard staal of wolfraamcarbide, die moeilijk te doorboren zijn met snijgereedschap.

Het voordeel van EDM is dat de hardheid van deze metalen geen grote invloed heeft op het vermogen van de machine om aan nauwe toleranties te voldoen.

Andere metalen die met EDM kunnen worden gesneden, zijn onder meer Hastelloy (nikkel-molybdeenlegering), titanium en Inconel-legering.

Wanneer onderdelen gespiegeld moeten worden gepolijst

De oppervlakteafwerking van de door EDM geproduceerde onderdelen bestaat meestal uit putjes of putjes. Door echter bepaalde parameters strikt te controleren, produceert dit proces een uitstekende spiegelende oppervlakteafwerking zonder polijsten.

Het is belangrijk dat EDM geen georiënteerd oppervlak produceert met "layup" zoals bij traditionele bewerking.

Door EDM-verwerking zeer langzaam uit te voeren met een laag vermogen, kan de grootte van krimpgaten of putjes aanzienlijk worden verminderd. Uiteindelijk is het mogelijk om een zeer gladde oppervlakteafwerking te creëren van ongeveer 5 RMS (4 microinch Ra).

Bij het maken van een mal

Bij het maken van matrijzen heeft EDM soms de voorkeur boven CNC verspanen, mede omdat het harde metalen zoals gereedschapsstaal nauwkeurig kan snijden. Soms wordt eerst een CNC-freesmachine of zinkvonkmachine gebruikt, en vervolgens een draadvonkmachine voor gedetailleerde of diepste sneden.

Veel spuitgietbedrijven combineren CNC-bewerking met EDM en kiezen op basis van hun werk.

Wanneer strakke toleranties vereist zijn

Het gebruik van EDM kan precisiebewerking vereenvoudigen omdat het zeer nauwe toleranties kan bereiken. Belangrijk is dat, aangezien er geen fysiek contact is, het onwaarschijnlijk is dat het werkstuk door EDM wordt vervormd.

Door meerdere bewerkingen kan EDM een tolerantie van +/- 0,0002 inch bereiken. De snijsnelheid moet echter sterk worden verlaagd om de hoogste nauwkeurigheid te garanderen.

Productieproces

- Wat is snijden met elektrische ontlading (EDM)?

- Waterstraalsnijden versus EDM-snijden

- 7 situaties waarin EDM beter is dan conventionele bewerking

- Soorten bewerkingsprocessen

- Draadsnijden versus stansen:de basis van elektrische ontladingsbewerking (EDM)

- Materialen met complexe vormen en maten bewerken:waarom kiezen voor EDM-vonkerosie?

- Inleiding tot draadsnijden

- Mijn favoriete CNC EDM voor bewerking

- Conventionele en niet-conventionele soorten bewerkingsprocessen

- Conventioneel bewerkingsproces begrijpen

- Conventionele bewerking versus CNC