5 soorten zandgietfouten en hoe te voorkomen

Hier introduceren we 5 belangrijke soorten zandgietfouten die vaak voorkomen bij metaalbewerking. U vindt de oorzaak achter elk gietdefect, evenals remedies om de gietkwaliteit te verbeteren.

Zandgieten is het populaire gietproces in de metaalgieterij dat de gietstukken maakt door de vormholte in de zandbak te vormen, het gesmolten metaal te gieten en de zandbak te breken om het gietstuk te verzamelen.

Deze traditionele en favoriete gietmethode is voordelig vanwege de mogelijkheid om grote volumes te gieten, veel details en lage gietkosten.

Net als andere castingprocessen (geen gieten is perfect, zelfs een zeer innovatieve methode), zandgieten handhaaft imperfectie.

Betrokken bij een multi-complex proces, veroorzaakt zandgieten een aantal zorgen over de verschillende soorten defecten die de productkwaliteit verlagen.

Defecten in het metaalgieten zijn de onvolmaakte omstandigheden van het gietstuk in vergelijking met de vereisten die moeten worden gerepareerd, verwijderd of afgekeurd. Sommige zandgietfouten zijn klein en kunnen acceptabele toleranties zijn, sommige kunnen gemakkelijk worden gerepareerd en machinaal bewerkt. Sommige zijn ernstig en hebben geen andere manier dan af te wijzen en een nieuwe gietpartij te starten.

De sleutel om het metaalgietdefect te voorkomen en te minimaliseren en om de verwachting en tolerantie te bepalen, is weten waar onregelmatigheden vandaan komen en de oplossingen vinden om ze te voorkomen.

Pak deze behoeften, hier vermelden we 5 hoofdgroepen van de meest populaire zandgietdefecten gezien in de metaalbewerking en verhelp de oorzaken van gietfouten, en stelde remedies voor om de gietkwaliteit te verbeteren en de beste gietstukken aan uw klanten te leveren.

InhoudsopgaveGietkrimpdefecten

De metaallegeringen krimpen terwijl ze stollen in de vormholte van de gietstap. Het is een normaal verschijnsel bij het gieten omdat het gesmolten metaal minder dicht is dan het vaste soort.

In de gieterij vereist de krimp een goede berekening in het patroon- en vormontwerp.

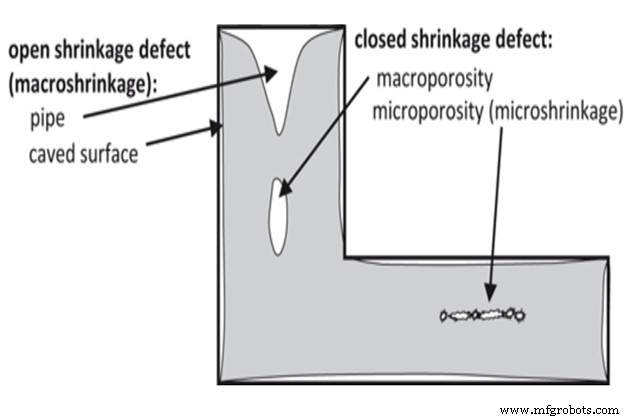

Krimpdefect is een van de meest ernstige zandgietfouten die de gietkwaliteit verlagen. Hier treden gietkrimpdefecten op omdat het krimpproces ongelijkmatig plaatsvindt, wat resulteert in krimpholten in de gietdelen. Twee soorten krimpgietdefecten zijn nauwe krimpdefecten en open krimpdefecten.

De open krimpdefecten kunnen met de ogen in het gietoppervlak worden gedetecteerd, terwijl de nauwe krimp (krimpporositeit) defecten zich in het gietstuk bevinden.

Open krimpdefecten

Open krimpdefecten worden gevormd wanneer het ongelijkmatig krimpende fenomeen optreedt en de lucht in de mal trekt. Ze zijn onderverdeeld in twee typen:pijp en gewelfd oppervlak in het gietoppervlak dat met het blote oog kan worden waargenomen.

Open krimpdefecten bij zandgieten verlagen de esthetiek van het oppervlak, veroorzaakt barsten en verzwakt de gietsterkte.

Sluit krimpdefecten

Nauwe krimpdefecten, ook bekend als krimpporositeit, zijn holtes (gaten) die worden gedetecteerd in het gietstuk dat wordt gevormd waar een deel van gesmolten metaal heter is dan andere materiaalvloeistof. Ze hebben microporositeit of macroporositeit fase die het gietstuk kan verzwakken en de corrosiebestendige eigenschap kan verslechteren.

Macrokrimpporositeit is een grote holte die wordt gekenmerkt door een ruw en sponsachtig oppervlak, terwijl microkrimpporositeit lijkt op gekartelde markeringen of lijnen. Macrokrimpporositeit kan met het blote oog worden gezien, terwijl microkrimpdefecten met een microscoop worden gevonden.

Wat veroorzaakt gietkrimpfouten bij zandgieten?

De krimpdefecten treden voornamelijk op als gevolg van het feit dat de stolling van gesmolten vloeistof ongelijkmatig of ongecontroleerd is.

Het komt meestal voort uit het onjuist gieten van constructies en technisch werk, zoals het volgende:

- Defect poort- en stijgleidingsysteem (feeder)

- De schenktemperatuur is te hoog

- Schimmelwandverschuiving door hoge metaaldruk

- Rilde rillingen zijn niet goed geplaatst

- Plotselinge verandering in de dikte van secties

Hoe krimpdefecten bij gietstukken behandelen?

Het fenomeen van gietkrimp is onvermijdelijk, maar we kunnen deze metaalgietfouten verminderen door geometrische en procesaanpassingen.

Hieronder staan factoren die u kunt ingrijpen om de uiteindelijke castingkwaliteit te verbeteren:

- Ontwerp een goed poortsysteem om de continue stroom van gesmolten metaal te garanderen

Het ontwerp van het poortsysteem moet voldoen aan de criteria (1) Controle van de metaalstroomsnelheid, niet worden beïnvloed, niet worden gezwenkt, niet spatten, moet soepel en constant zijn; (2) Vult de vormholte snel zonder metaalverdunning te verliezen; (3) Regeling van de temperatuur in de vormholte om het metaal stabiel te koelen.

- Ontwerp een goed feedersysteem (ook bekend als een stijgbuis) om de stollingscontractie te compenseren en de vorming van krimpholtes te minimaliseren

De stijgbuis is een opslagholte voor gesmolten metaal die wordt gebruikt om gesmolten vloeistof naar de vormholte te voeren om krimp tijdens het stollen van metaal te compenseren.

De twee criteria om een stijgbuissysteem te ontwerpen zijn:

(1):moet voldoende gesmolten vloeistofvolume bevatten om de stollingscontractie te compenseren.

(2):moet in de definitieve stollingspositie van het gietstuk staan, later stollen dan het gietstuk en is het langst in vloeibare toestand

Het volume van de Riser wordt berekend met deze formule:

Vf ≈ αVc

Waarin:

Vf is het volume van de stijgleiding

α is krimpfractie

Vc is het volume van de holte

- Beperk het totale volumetekort door de giettemperatuur te verlagen

- Interne koeling, koelribben of koelspiraal plaatsen om de lokale warmteafvoer te vergroten

Een chill, koelribben of koelspiraal wordt gebruikt om het stollingsproces in een gietgedeelte van de mal te verbeteren. Het moet een plaats zijn waar de warmte de neiging heeft zich op te stapelen, zoals pick-ups en zware secties.

Gasporositeit

Gasporositeit is een ander populair zandgietdefect dat meestal wordt gezien in het metaalgietproces. Gasporositeit zijn bellen die na de koelstap in het gietstuk ontstaan. Problemen met het gieten van gasporositeit zijn er in drie soorten bellen:gaatjes, uitblaasgaten en open gaatjes.

Deze gietproblemen treden op omdat er een hoeveelheid gas (stikstof, zuurstof of waterstof) in vloeibaar metaal zit, maar niet in vast metaal. Wanneer de vloeistof afkoelt, vormt deze hoeveelheid opgelost gas dus bellen die de sterkte, vervormbaarheid en esthetiek van de gietproducten verminderen.

Deze bubbels presenteren zich als porositeit of porie op het oppervlak of in het gietstuk. De porie kan variëren van 0,01 tot 0,05 mm voor een paar kg gietwerk, terwijl de porie van een gietstuk met een groter gewicht 0,04 mm in diameter kan zijn.

Pinholes

Pinholes, ook wel porositeiten genoemd, zijn kleine belletjes meestal verzameld in het bovenoppervlak van gietdelen. Het meet meestal ongeveer 2 mm en kan met het blote oog worden gedetecteerd zonder professionele inspectieapparatuur.

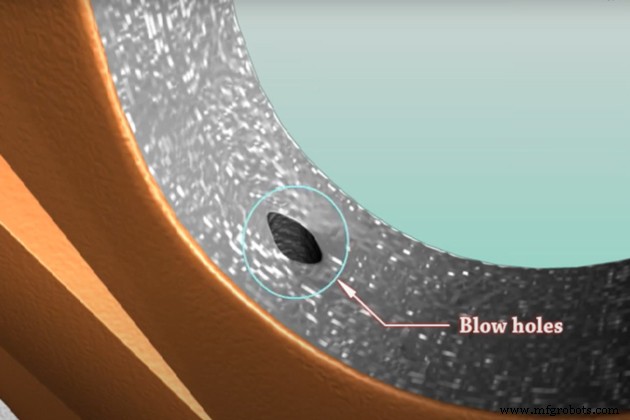

Klaapgat

Blaasgaten, ook wel slagen genoemd, zijn grotere holtes dan gaatjes die meestal in de gietdelen verschijnen. Het is onzichtbaar voor het blote oog.

Om de inwendige gietkwaliteit te detecteren, worden röntgen-, harmonische, ultrasone of magnetische analyse toegepast om blaasgaten te scannen. Uitblaasgaten zijn ook te vinden in de bewerkingsstappen.

Open gat

Het open gat is vergelijkbaar met grote holtes als blaasgaten, maar het verschijnt op het oppervlak van gietdelen die zichtbaar zijn voor het blote oog.

Wat veroorzaakt gasporositeit bij zandgieten?

Overmatige absorptie van gas treedt meestal op door te veel vocht en een slechte ventilatie. Specifiek kunnen redenen als volgt worden vermeld:

- Te veel vocht in zandvormmengsel

- Gesmolten metalen transportgereedschappen (lepels) zijn nat

- Vergast zand is onvoldoende

- Over hoge temperatuur van gesmolten metaal

- Rilde rillingen bevatten roest en vocht

- De kern is niet genoeg gebakken

- Er zijn onvoldoende ventilatieopeningen in een zandvorm

- De zandvorm is te hard geramd

- Metaalturbulentie tijdens gietstap

Hoe worden defecten in de gasporositeit behandeld?

De juiste praktijken van gieterij kunnen de gasporositeit minimaliseren en de gietkwaliteit verzekeren. Door deze volgende werkzaamheden kan het gas dat in het metaal vastzit, verminderen en holtevorming voorkomen:

- Controleer het voldoende vochtgehalte in de zandvorm en zorg ervoor dat het vormzand droog en doorlatend is

Merk op dat het zand dat te fijn is de doorlaatbaarheid van zandvormgas kan verzwakken. Het is aan te raden om grover zand te gebruiken voor een betere gasdoorlatendheid.

Ram de zandvorm ook niet overmatig, omdat dit ook de doorlaatbaarheid van zandvorm kan verminderen. Creëer meer ventilatieopeningen in de zandvorm door ventilatiestangen voor een betere doorlaatbaarheid. Bovendien moet de mal op een standaard drogende manier worden gedroogd.

- Matrijs en kern moeten worden gedroogd en opgeslagen in een standaard droogconditie

- Zorg ervoor dat er voldoende ventilatieopeningen zijn voor zandvorm en kernen zodat gassen kunnen ontsnappen.

- Gebruik niet-roest, schone rillingen en droog gereedschap

- Gebruik de juiste smelt- en gietprocessen

Om de problemen met het gieten van de gasporositeit te minimaliseren, wordt het ten zeerste aanbevolen om metaalmateriaal te smelten in een vacuüm dat wordt omgeven door een omgeving met gassen met een lage oplosbaarheid of onder de flux die luchtcontact met het gesmolten metaal verhindert. Ook het gieten van gesmolten vloeistof bij een lagere temperatuur om de stollingssnelheid te verhogen en de gasabsorptie te verminderen.

Bovendien kan de turbulentie bij het gieten van metaal gassen introduceren en daarom is een goed ontwerp van het poortsysteem vereist. om metaalturbulentie tijdens het gieten te voorkomen.

Metaaldefecten gieten

Gietmetaaldefecten worden gevormd door het onjuiste gesmolten gietproces in de vormholte.

Deze categorie gietproblemen is onderverdeeld in vier soorten:cold-close, misruns en slakopname.

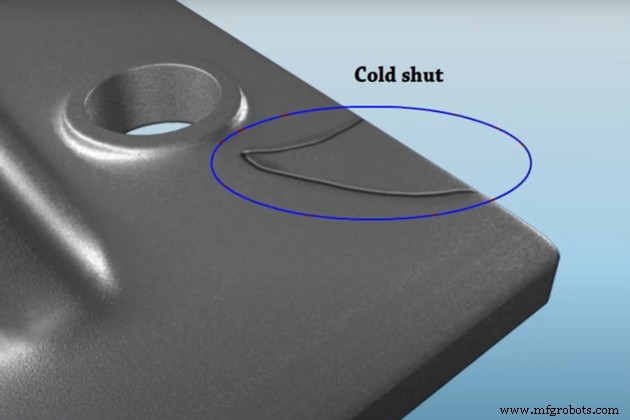

Koude dicht bij het gieten

Cold shuts bij het gieten zijn lijnen of scheuren gevormd in het midden van het gietoppervlak in een ruwe rand, wat resulteert in een zwakke plek. Cold shuts zijn zichtbaar met het blote oog en gietstukken worden vaak afgewezen als ze cold shuts-defecten bevatten.

Deze zandgietfouten verzwakken de sterkte van het gietstuk dat het gietstuk kan breken.

Deze zandgietdefecten treden op wanneer het gesmolten metaal vanuit twee gietpunten in de vormholte wordt gegoten, maar de twee stromen gesmolten vloeistof smelten niet goed samen.

Wat veroorzaakt cold-shock-defecten?

De cold shut-defecten komen van:

- Het gesmolten metaal is een gebrek aan vloeibaarheid

- Het poortsysteem is onjuist ontworpen

Hoe defecten met koude sluiting behandelen?

De belangrijkste reden voor het koude-gesloten gietdefect is het gebrek aan vloeibaarheid van gesmolten metaal. Hier zijn oplossingen om de vloeibaarheid van de metaalvloeistof te verbeteren:

- Ontwerp het poortsysteem goed

- Beperk het voortijdig stollen van het proces door de giettemperatuur te verhogen

- Gebruik grover zand om de doorlaatbaarheid van zandschimmel te verbeteren

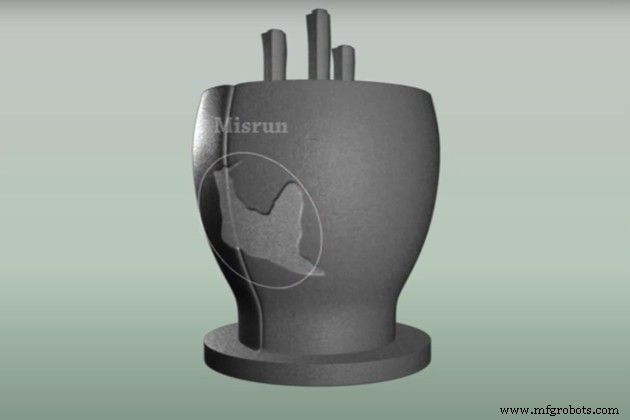

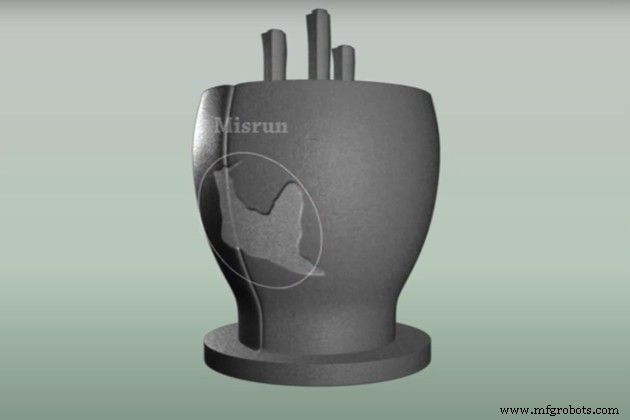

Mishandelingen

Misruns zijn gietfouten waarbij de vormholte niet volledig is gevuld met gesmolten metaal, waardoor ongevulde delen of ontbrekende onderdelen ontstaan.

Dit gebeurt omdat de metaalvloeistof bevriest voordat de hele vormholte wordt gevuld.

Wat veroorzaakt defecten bij verkeerde uitvoering?

De reden die leidt tot misruns gietdefecten zijn vergelijkbaar met cold-close, dat is een gebrek aan vloeibaarheid van gesmolten metaal.

Hoe defecten met verkeerde uitvoering te behandelen?

Net als bij cold-shut-remedies, moet je controleren of je casting het fenomeen verkeerd uitvoert

- Gating-ontwerp

- Zandvormontwerp

- Schiettemperatuur

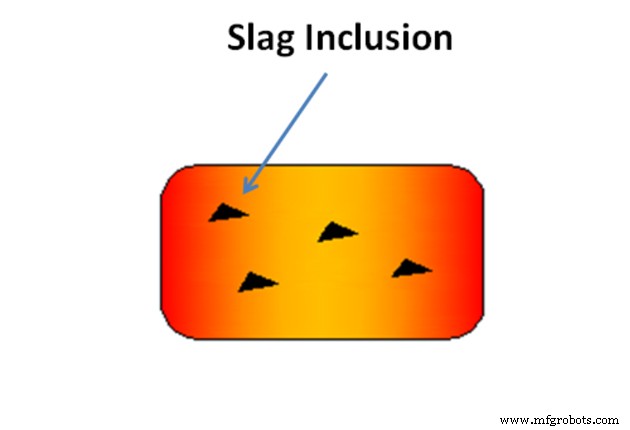

Slag-opname

Slakopname is donkergrijze clusters of enkelvoudige distributie die worden aangetroffen in beide oppervlakken of in het gietstuk.

Het wordt meestal gedetecteerd in de zandstraal- en bewerkingsprocessen.

Wat veroorzaakt de opname van slakken?

De redenen dat slakinsluitingsdefecten worden gevormd, zijn onder meer:

- De grondstof en de smeltinput bevatten onzuiverheden (oxiden, nitriden, carbiden, sulfiden, enz.)

- Het onjuiste ontwerp van het gietsysteem leidt ertoe dat tijdens het gietproces slakken in de vormholte worden getrokken

- Materiaal dat is geërodeerd van smeltoven, schenkbeker.

- Verontreinigingen die zandschimmel bevatten

- Slag wordt niet verwijderd en schoongemaakt na de raffinagestap, plus legeringsvloeistof wordt overmatig geroerd onder hoge temperatuur waardoor heroxidatie ontstaat

Hoe de insluiting van slakken behandelen?

Er zijn verschillende manieren om de concentratie van slakinsluiting te minimaliseren. Om de vorming van slak in het gietstuk te voorkomen, kunt u deze remedies controleren:

- Controleer de grondstof en smeltinvoer

Er wordt voorgesteld om grondstof in de SpetroMax-machine voor het analyseren van de samenstelling te plaatsen om de kwaliteit van het invoermateriaal te controleren. Reinig en verwijder ook onzuiverheden van het smeltende materiaal en bewaar ze op de juiste manier.

- Kwalificeer het metaalsmeltproces om ervoor te zorgen dat de zuivere legeringsvloeistof wordt verkregen

Om oxidevorming in het metaal te voorkomen, wordt aanbevolen om metaal te smelten in een vacuüm, flux, inerte atmosfeer.

Als je metaal smelt in een normale oven, zorg er dan voor dat het inputmateriaal, additieven en smelttemperatuur goed onder controle is. Verwijder alle slakvorming in de oven tijdens het smelten.

- Optimaliseer het schenksysteem

Stel filterlaag, skimming, slakopvangonderdelen in het ontwerp van het gietsysteem in om de insluiting van slak in de vormholte te minimaliseren.

- Goede giettechniek

Gebruik een schenkbeker met slakkenblokkerende sectie. Giet langzaam, continu en gelijkmatig om ervoor te zorgen dat de vloeistofstroom niet breekt. Denk eraan om de pollepel met klein volume (gietbeker) niet te gebruiken om de grotere vormholte te vullen.

Matrijsmateriaal defecten

Het zandgietproces maakt gebruik van natuurlijk hechtende zandvorm die gietfouten veroorzaakt met betrekking tot de mal. Materiële defecten in de vorm zijn problemen die het gevolg zijn van het vormmateriaal en het ontwerp van de mal.

Er zijn verschillende defecten aan het malmateriaal, hier vermelden we de belangrijkste defecten die vaak worden gezien in het gietproces.

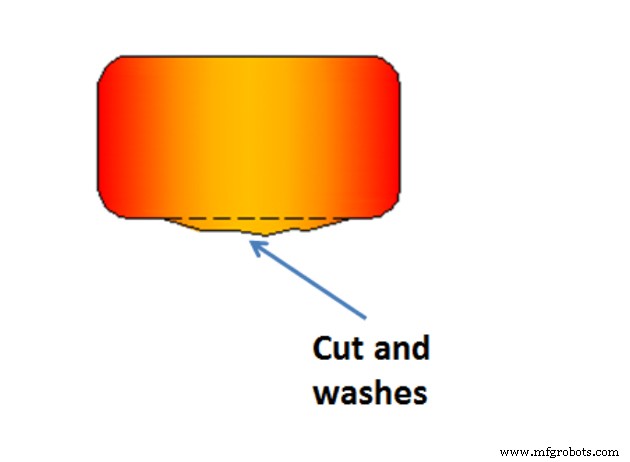

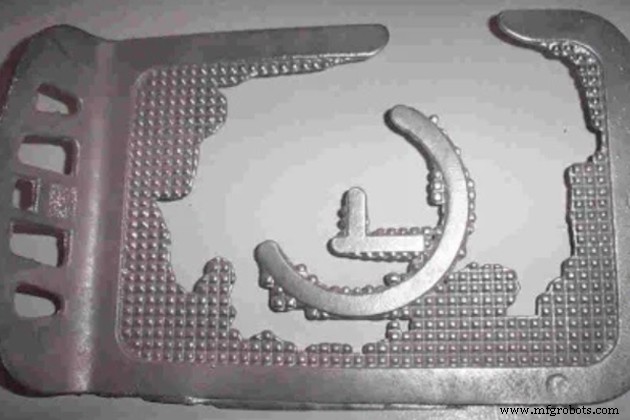

Knipt en wast

Snijden en wassen zijn veelvoorkomende zandgietdefecten die zijn ontstaan omdat het gesmolten metaal de zandvorm erodeert en overmatige metalen gietdelen veroorzaakt. Snij- en wasdefecten die zich voordoen als lage uitstulpingen langs het gietoppervlak en gekanteld naar het uiteinde dat meer gietdruk heeft.

Wat veroorzaakt snij- en wasfouten?

De snij- en wasfouten treden op als gevolg van:

- Te veel hoge snelheid van gesmolten metaal in het gietproces

- Onjuist ontwerp van poortsysteem

- Lage sterkte van zandvorm en kern

- Gebrek aan bindmiddel in de bekleding en kernstandaard

Hoe snij- en wasfouten voorkomen?

Om snij- en wasfouten te voorkomen, kun je proberen deze dingen aan te passen:

- Ontwerp een goed poortsysteem

- Verbeter de sterkte van zandvorm en kern door het zandvormmengsel (zandkorrelgrootte, klei, vochtgehalte) aan te passen en de vormtechniek te beheersen

- Voeg bindmiddelen toe in de bekledings- en kernstandaard

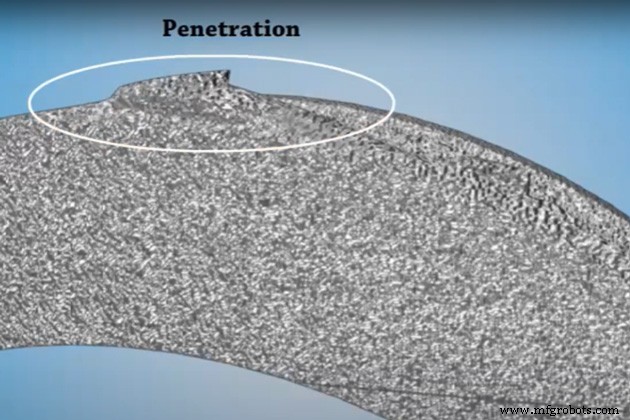

Metaalpenetratie

Metaalpenetratie is de gietfout die metaal doordringt in zandkorrelgaten, wat resulteert in een ruw en ongelijk gietoppervlak. Deze zandgietdefecten zijn zichtbaar voor het blote oog en een lagere gietesthetiek.

Wat veroorzaakt metaalpenetratiedefecten?

Het fenomeen metaalpenetratie treedt op als gevolg van:

- Gebruik te veel grove zandkorrel

Te veel grovere zandkorrels (grote korrelgrootte) zullen eerder metaalpenetratie veroorzaken dan fijn zand.

- De zandvorm is te zacht geramd

- Zandvorm en kern zijn van lage sterkte

- Geen schimmelwas

Hoe kunnen metaalpenetratiedefecten worden voorkomen?

Om deze zandgietfouten te voorkomen, lost u de bovenstaande oorzaken op door:

- Gebruik het kleine zandformaat

- Verhoog zandvorm en kernsterkte

- Zorg voor voldoende hard rammen op de zandvorm

- Breng een wasbeurt aan om een beschermende laag toe te voegen tegen metaalpenetratie

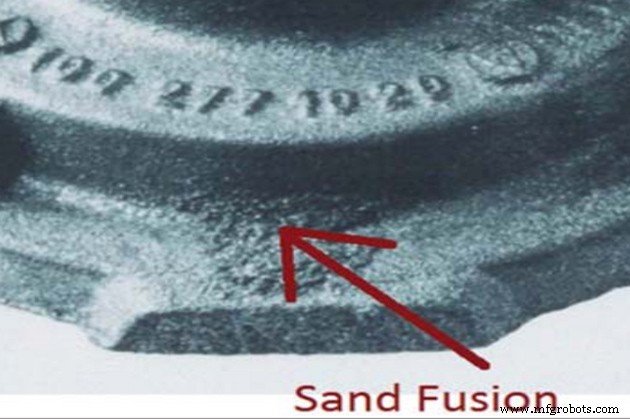

Fusie

Fusie zijn zandgietdefecten waarbij zandkorrels versmelten met metaalstroom, wat resulteert in een dunne korst met een glazig en broos uiterlijk aan het gietstuk.

Wat veroorzaakt fusiedefecten?

Fussiedefecten treden meestal op als gevolg van:

- De zandvorm heeft een lage vuurvastheid

Vuurvastheid is het vormvermogen dat bestand is tegen de temperatuur van het gesmolten metaal dat moet worden gegoten, waardoor de mogelijkheid van gesmolten metaal wordt voorkomen.

- Hoge schenktemperatuur

- Onjuist ontwerp van poortsysteem

Hoe fusiedefecten voorkomen?

Voorkom defecten in het smeltzandgieten door:

- Ontwerp het juiste poortsysteem

- Verlaag de schenktemperatuur

- Verhoog de vuurvastheidseigenschap van zandvorm door kiezelzand toe te voegen

Runout

Run-out zijn zandgietfouten waardoor gesmolten metaal uit de mal ontsnapt, waardoor de malholte niet volledig wordt gevuld en er ontbrekende/onvolledige onderdelen ontstaan.

Wat veroorzaakt Runout gebreken?

Runout-defecten hebben twee hoofdredenen:

- Laag nauwkeurig matrijsontwerp

- Onjuiste fles (een gereedschapskist om zandschimmel te bevatten)

Hoe Runout te voorkomen gebreken?

Oplossingen om uitloopdefecten te voorkomen zijn:

- Ontwerp een precieze zandvorm. Weigert ongekwalificeerde zandvormen voor het gieten

- Kies materiaal dat bestand is tegen hoge temperaturen voor zandvorm om slijtage te voorkomen

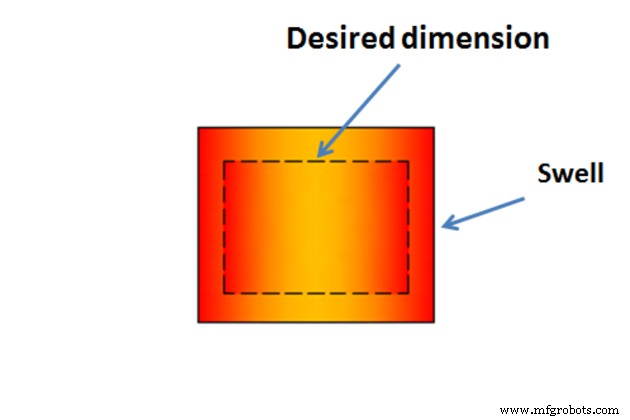

Zwellt

Zwellingen veroorzaken vergroting van het gietstuk in vergelijking met het gewenste volume dat later verdere bewerking vereist en metaalverspilling.

Wat veroorzaakt zwellingsdefecten?

Zwelling gietdefecten reden van:

- Lage sterkte van de zandvorm

- De zandvorm is zwaar geramd

Hoe zwellingsdefecten voorkomen?

Voorkom zwellen gietdefecten door:

- Hard geramde zandvorm

- Verhoog de sterkte van zandvorm om de gesmolten stroomdruk te dragen

Metallurgische defecten

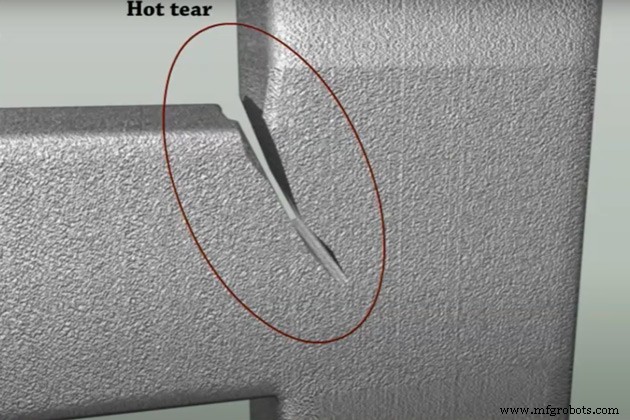

Metallurgische gebreken komen als er problemen zijn bij het gieten van metaal. Twee metallurgische gietfouten zijn hete tranen en hete plekken.

Hete tranen/scheuren

Hete tranen, ook wel hete scheur genoemd, zijn zandgietfouten die verschijnen als onregelmatige spleten in het gietstuk. Sommige scheuren zijn zichtbaar voor het blote oog, andere hebben een vergroting nodig om te detecteren.

Deze scheuren ontstaan omdat het metaal zwak is als het heet is, en restspanningen (trek) in het metaal kunnen problemen veroorzaken als het stolt. Als gestold metaal niet voldoende sterkte heeft om de restspanningen te weerstaan, zullen de hete scheuren aanwezig zijn.

Wat veroorzaakt hete tranendefecten?

- Onjuist malontwerp

- De zandvorm is gebrek aan inklapbaarheid

- De zandvorm is te hard geramd

Hoe hete tranendefecten voorkomen?

- Goed matrijsontwerp om de opvouwbaarheid te verbeteren

- Zachte aangestampte zandvorm

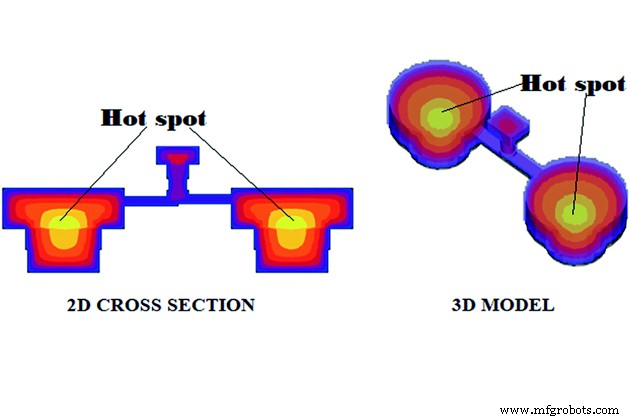

Hot spots/Hard spots

Hotspots, ook wel harde plekken genoemd, treden op wanneer een werpgebied sneller afkoelt dan andere omliggende gebieden, wat resulteert in harde plekken dan andere.

Wat veroorzaakt hotspot-defecten?

- Onjuiste koelpraktijk

Hoe kunnen hotspots-defecten worden voorkomen?

- Zorg voor goede koelingsoefeningen

- Pas de metaalsamenstelling aan

Hoe behandelt onze gieterij defecten in het zandgieten?

Zoals aan het begin vermeld, is geen enkel gietproces 100% perfect. Hoewel ze uitstekende gieteigenschappen hebben, zijn er gietfouten om je zorgen over te maken.

Specifiek voor een van de meest favoriete en populaire gieterijen, namelijk zandgieten. Het kan niet ontkennen dat zandgieten uitzonderlijk is door zijn vermogen om grote volumes, hoge gedetailleerde en lage gietkosten van gietdelen te gieten. Het is echter van vitaal belang om naar mogelijke zandgietfouten te kijken om de tolerantie en verwachting voor de klant in te schatten.

Bij VIC gieterij , zijn we transparant om met onze klanten mogelijke gietfouten te bespreken die tijdens het werkproces kunnen optreden. We proberen altijd zoveel mogelijk te beperken om zandgietfouten te minimaliseren en de beste kwaliteit gietstukken te leveren.

Onze benadering van zandgietfouten varieert van verschillende defecten. Ons werkmotto is echter voorkomen is altijd beter dan genezen . Daarom passen we strikte inspectieprocessen toe voor alle productieprocessen, van grondstofinvoer, smeltend metaal, gietsysteem, koeling tot machinale bewerking.

Bij VIC-gieterij zijn we uitgerust met SpetroMax-machines om de samenstelling van het inputmateriaal te analyseren. Vóór elk smeltsegment wordt de kwaliteit van de grondstof goed gecontroleerd om de metallurgische defecten te verminderen. Op deze manier kunnen we de gietfouten in de eerste plaats beperken.

Tegelijkertijd controleren we continu het poortsysteem en het gietproces om de effectiviteit en juistheid ervan te garanderen in overeenstemming met elke gietbehoefte. Alle mechanische processen staan onder toezicht van de manager om de juiste techniek te garanderen.

Nadat het gieten is afgekoeld, moet al het voorbewerkte materiaal het filterproces doorlopen om gekwalificeerde en niet-gekwalificeerde objecten te sorteren. Elk onderbenodigd gietstuk wordt continu verplaatst naar bewerkingsstappen. Het gietstuk wordt afgewezen als het niet te repareren is.

Op deze manier kunnen we garanderen dat wat voor casting we de klant ook aanbieden, het van hoge kwaliteit is.

Lees meer:

Hoe worden kettlebells gemaakt door zandgieten?

—–

Referentie

Sadaf Vazehrad (2011). Karakterisering van de krimpporositeit in

componenten van compact gietijzer . https://cdn.intechopen.com/pdfs/73849.pdf

Nawaz Mahomed. Krimpporositeit in staalzand

Gietstukken:vorming, classificatie

en inspectie. http://www.diva-portal.org/smash/get/diva2:643746/FULLTEXT01.pdf

Productieproces

- Vier soorten cyberaanvallen en hoe u ze kunt voorkomen

- Vormzand:soorten en bestanddelen | Gieten | Metallurgie

- Lasdefecten:soorten, oorzaken, testen en oplossingen

- Gietdefecten:soorten, oorzaken en oplossingen

- Smeden van defecten:soorten, oorzaken en oplossingen

- Soorten gietfouten - Volledig overzicht

- Hoe u niet-bevochtigende defecten kunt voorkomen?

- Hoe de oppervlakteafwerking van aluminium zandgietwerk te verbeteren?

- Soorten zandgietapparatuur

- Verschillende soorten spuitgieten en hun toepassingen

- Verschillende soorten lasfouten en oplossingen