Elektrochemische bewerking:principe, bewerking, uitrusting, toepassing, voor- en nadelen

Elektrochemische bewerking (ECM):

Principe van elektrochemische bewerking:

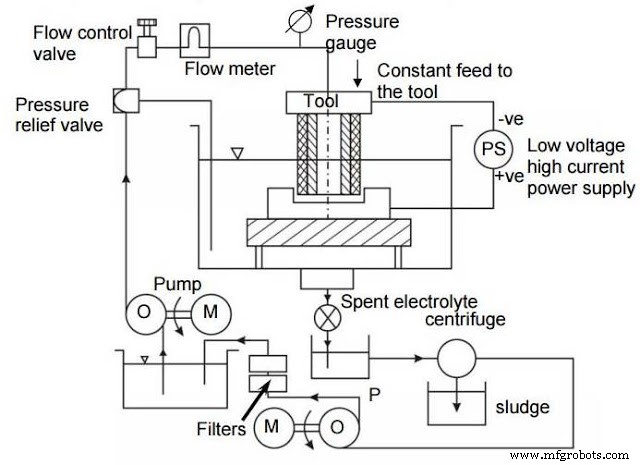

Elektrochemische bewerking werkt volgens de elektrolysewet van Faraday, die stelt dat als twee elektroden in een houder worden geplaatst die is gevuld met een geleidende vloeistof of elektrolyt en er een hoge ampère gelijkspanning over wordt aangelegd, metaal kan worden uitgeput van de anode (positieve aansluiting) en geplateerd op de kathode (negatieve terminal). Dit is het basisprincipe van elektrochemische bewerking. Bij dit bewerkingsproces is het gereedschap verbonden met de negatieve pool van de batterij (werk als kathode) en is het werkstuk verbonden met de positieve pool van de batterij (werk als anode). Ze worden allebei op een kleine afstand in een elektrolytoplossing geplaatst. Wanneer de gelijkstroom aan de elektrode wordt geleverd, wordt het metaal van het werkstuk verwijderd. Dit is de fundamentele basis van elektrochemische bewerking.

|

| Diagram van elektrochemisch lassen |

Apparatuur:

Voeding:

In het elektrochemische bewerkingsproces is een hoge waarde van gelijkstroom rond 40000A en een lage waarde van potentiaalverschil rond 10-25V wenselijk. De elektroden zijn geplaatst op een tussenruimte die wenselijk is voor machinale bewerking. Als de tussenruimte niet te klein is, kan deze een boog genereren of niet te hoog, dan is deze niet geschikt voor machinale bewerking. Het is ongeveer 1 mm. Deze gelijkstroom met hoge waarden wordt gevormd door driefasige wisselstroom om te zetten in gelijkstroom met behulp van een siliciumgestuurde gelijkrichter.

Electrolyttoevoer- en reinigingssysteem:

Het bestaat uit een leidingsysteem, een opslagtank, een pomp, een regelklep, een manometer, een verwarmings- of koelspiraal enz. In het elektrochemische proces, het metaal dat uit het slib van het werkstuk wordt verwijderd en dat van elektrolyt moet worden verwijderd. Dit systeem regelt de stroom en reiniging van de elektrolytoplossing in de container. Het leidingsysteem is gemaakt van RVS-staal, glasvezelversterkt kunststof, met kunststof beklede MS of vergelijkbaar ander corrosiewerend materiaal. De tankcapaciteit is ongeveer 500 gallon voor per 10000A stroom.

Gereedschaps- en gereedschapsinvoersysteem:

Het gereedschap is gemaakt van een corrosiewerend materiaal omdat het lange tijd bestand moet zijn tegen een corrosieve omgeving. Het moet ook een hoge thermische geleidbaarheid hebben en gemakkelijk bewerkbaar zijn. De maatnauwkeurigheid en oppervlakteafwerking van het werkstuk is direct afhankelijk van de gereedschapsafmeting. Dat deel van het gereedschap dat niet nodig is voor machinale bewerking, moet goed worden geïsoleerd, omdat een gebrek aan isolatie de neiging heeft tot ongewenste machinale bewerkingen die onnauwkeurigheden in de afmetingen veroorzaken.

Werkstuk en werkhoudsysteem:

In dit proces moet het werkstuk goed elektrisch geleidend zijn. Alleen elektrisch geleidend materiaal kan met deze methode worden bewerkt. Werkstuk nemen als anode in dit proces. De apparaten voor het vasthouden van het werk moeten een niet-geleidende eigenschap hebben.

Werking van elektrochemische bewerking:

Elektrochemische bewerking werkt omgekeerd als galvaniseerproces. Metaal wordt van anode verwijderd in elektrolyt en omgezet in slakvorm door tegengestelde ionen die beschikbaar zijn in elektrolyt te laten reageren. Dit proces werkt als volgt.

- In ECM is de elektrolyt zo gekozen dat er geen beplating op het gereedschap zit en de vorm van het gereedschap ongewijzigd blijft. Over het algemeen wordt NaCl in water opgenomen als elektrolyt.

- Het gereedschap is verbonden met de negatieve pool en het werk is verbonden met de positieve pool.

- Als de stroom door de elektrode gaat, vindt er een reactie plaats aan de anode of het werkstuk en aan de kathode of het gereedschap. Laten we een voorbeeld nemen van het bewerken van koolstofarm staal om de juiste werking te begrijpen.

- Als gevolg van potentiaalverschil vindt ionische dissociatie plaats in elektrolyt.

NaCl ↔ Na+ + Cl- H2O ↔ H+ + OH-

- Als het potentiaalverschil wordt toegepast tussen het werkstuk en het gereedschap, bewegen positieve ionen naar het gereedschap en negatieve ionen naar het werkstuk.

- Zo beweegt het waterstofion naar het gereedschap toe. Als de waterstof het gereedschap bereikt, neemt het een elektron ervan en wordt omgezet in gasvorm. Dit gas gaat de omgeving in.

- Als de waterstofionen elektronen uit het gereedschap halen, ontstaat er een gebrek aan elektron in het mengsel. Om dit te compenseren, worden er ferro-ionen gecreëerd bij het werkstuk (anode) die een gelijke hoeveelheid elektron in het mengsel geven .

2H+ + 2e- = H2 ↑ bij kathode Fe = Fe+ + + 2e- bij Anode

- Deze ijzerhoudende ionen reageren met tegengestelde chloorionen of hydroxylionen en slaan neer in de vorm van slib.

IJzer (Fe) ↔ Fe++ + 2e- Fe++ + 2Cl- ↔ FeCl2 Fe++ + 2(OH)- ↔ Fe(OH) Fecl2 + 2(OH)- ↔ Fe(OH)2 + 2Cl

- Hierdoor wordt ferro of ijzer omgezet in elektrolyt en wordt het bewerkingsproces voltooid. Dit bewerkingsproces geeft een hogere oppervlakteafwerking omdat de bewerking atoom voor atoom wordt uitgevoerd.

Toepassing:

- ECM wordt gebruikt voor het bewerken van schijf- of turbinerotorbladen.

- Het kan worden gebruikt voor het steken van zeer dunwandige spantangen.

- ECM kan worden gebruikt om een intern profiel van een interne camera te genereren.

- Productie van satellietringen en drijfstang, bewerking van tandwielen en lang profiel enz.

Voor- en nadelen:

Voordelen:

- Het kan zeer gecompliceerde oppervlakken bewerken.

- Een enkel gereedschap kan worden gebruikt om een groot aantal werkstukken te bewerken. Theoretisch treedt er geen gereedschapsslijtage op.

- Het bewerken van metaal is onafhankelijk van de sterkte en hardheid van het gereedschap.

- ECM geeft een zeer hoge oppervlakteafwerking.

Nadelen:

- Hoge initiële kosten van de machine.

- Ontwerp- en toolingsysteem is complex.

- Vermoeidheidseigenschap van bewerkt oppervlak kan verminderen.

- Niet-geleidend materiaal kan niet worden bewerkt.

- Blind gat kan niet worden bewerkt vanuit ECM.

- De vereiste ruimte en vloeroppervlak is hoog in vergelijking met conventionele bewerking.

Dit gaat allemaal over elektrochemisch bewerkingsprincipe, werking, apparatuur, toepassing, voor- en nadelen. Als u vragen heeft over dit artikel, kunt u deze stellen door een opmerking te plaatsen. Als je dit artikel leuk vindt, vergeet dan niet om het op je sociale netwerken te delen. Bedankt voor het lezen.

Productieproces

- Waterstraal- en schurende waterstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektronenstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Laserstraalbewerking ::Principe, Werking, Apparatuur, Toepassing, Voor- en Nadelen

- Schuurstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon verspanen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon lassen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektrische ontladingsbewerking:principe, werking, uitrusting, voor- en nadelen met diagram

- Elektroslaklassen:principe, werking, toepassing, voor- en nadelen

- Plasmabooglassen:principe, werking, apparatuur, typen, toepassing, voor- en nadelen

- Thermietlassen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Solid State-lasproces:principe, typen, toepassing, voor- en nadelen