Eindeloos rollen van staven en staven

Eindeloos rollen van staven en staven

Eindeloze walstechnologie is de meest geavanceerde procesmethode voor het walsen van de staven en staven (ook wel lange producten genoemd) uit de knuppels. Het bestaat uit een lasinrichting die is ontworpen om knuppels eindeloos met elkaar te verbinden om een continue toevoer van materiaal aan de walstrein te bieden. Het wordt mogelijk gemaakt door het lassen van de knuppels die afkomstig zijn van een herverhittingsoven aan de stroomopwaartse zijde van de stands van de walstrein. In feite is het samenvoegen van het uiteinde van de te walsen knuppel en het kopeinde van de te walsen knuppel een van de belangrijkste aspecten van de technologie voor eindeloos walsen.

Hoewel eindeloos walsen sinds het einde van de jaren negentig commercieel wordt gebruikt, heeft het lang geduurd om een bepaald niveau van technische volwassenheid te bereiken. De belangrijkste redenen hiervoor zijn (i) moeilijkheden bij de ontwikkeling van de lastechnologie van hete knuppels met een groot dwarsdoorsnedegebied in korte tijd, (ii) het bereiken van de hoge verbindingskwaliteit die nodig is om de opbrengst te verbeteren, (iii) ) moeilijkheden bij de ontwikkeling van de technologie voor het volledig en soepel ontbramen van de lasverbinding in een korte tijd om eventuele oppervlaktedefecten en om de vervorming van de knuppels te voorkomen, en (iv) om het verschil te bereiken tussen de kwaliteit van de gelaste verbinding met de rest van de knuppel binnen de aanvaardbare limieten, aangezien dit het productassortiment van de walserij beperkt, aangezien de verbinding tijdens het walsproces tot een lange lengte wordt uitgerold, en de uniformiteit van de chemische samenstelling en de mechanische stabiliteit van de afgewerkt gewalst product.

Eindeloos rolconcept

Het concept van het eindeloze walsproces heeft geleid tot een verandering in de algemene walsmethode, die voorheen was gebaseerd op het principe om rekening te houden met de afzonderlijke knuppels, wat heeft geleid tot een cyclus van invoer aan de neus, rollen, uitgang aan de achterkant en knuppelopeningen. Deze cyclus heeft het ontwerp van bestaande apparatuur en controlesystemen in de huidige walserijen voor staven en staven gedicteerd.

De oppervlaktekalk op de knuppel die uit de heropwarmingsoven komt, wordt verwijderd door een hogedrukwaterstraal wanneer deze door de ontkalkingskast gaat. Hierna moet het kopeinde van de knuppel worden gelast met het staarteinde van de knuppel die in de voorbewerkingsgroep van stands van de walserij is binnengegaan. Het lasproces moet worden voltooid terwijl de knuppel naar voren beweegt in de walserij. Het lasapparaat is ofwel bevestigd op een rijdende auto die wordt aangedreven door twee borstelloze motoren of heeft aan beide zijden of beide aandrukrollensets. De snelheid van de twee knuppels moet worden geëvenaard. Vervolgens klemmen de klemklauwen van de lasmachine, die worden aangedreven door hydraulische druk, de twee uiteinden vast. Dit zorgt ervoor dat de kopse kanten van de twee te lassen knuppels gecentreerd zijn. De eerste stap in het hele proces van lassen is om het eindvlak te smelten en vervolgens de knuppels te extruderen (verstorend). Hierbij worden de twee knuppels aan elkaar gelast. Deze lasmethode zorgt ervoor dat de fysieke structuur van de laslijn overeenkomt met die van de bronstaafjes, zodat de kwaliteit van de laslijn behouden blijft.

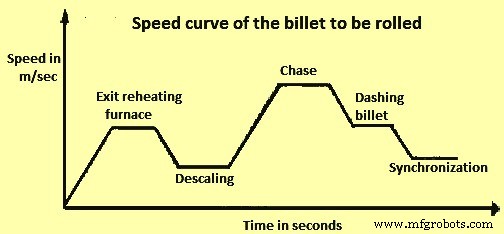

Het kenmerk van eindeloze walstechnologie vereist dat het aandrijfsysteem aan enkele speciale vereisten voldoet. De eerste vereiste is het waarborgen van de veiligheid van de lasmachineapparatuur en de nauwkeurigheid van het lasproces. Hiervoor moet de snelheid van de knuppel aan het kopeinde van de lasmachine gelijk zijn aan de lineaire walssnelheid in de eerste walsstand. De tweede vereiste is ervoor te zorgen dat de snelheid van de knuppel, die lager is om een ontkalkingseffect te garanderen wanneer deze door de ontkalkingsdoos gaat, wordt verhoogd nadat de knuppel is ontkalkt, zodat deze de snelheid van de knuppel inhaalt die al in het rollen is. molen. Dus het aandrijfsysteem van de rollentafel van de opwarmoven naar de voorbewerkingsgroep van stands van de walserij moet een aandrijfsysteem met meerdere niveaus zijn. De derde vereiste waaraan moet worden voldaan, ontstaat door de invloed van willekeurige omstandigheden tijdens het walsproces. Door deze willekeurige toestand is de plaats waar de op te rollen knuppel de reeds aan het rollen zijnde knuppel inhaalt elke keer anders. Het aandrijfsysteem dat antwoordt op chase moet dus overeenkomen met het positieservosysteem. De snelheidscurve van de knuppel die moet worden samengevoegd voor eindeloos walsen wordt getoond in Fig 1.

Fig 1 Snelheidscurve van de te rollen knuppel

Proces van lassen

Het lasproces moet worden voltooid terwijl de knuppel vooruitgaat. Dit wordt bereikt door een gecontroleerde elektrische boog tot stand te brengen tussen de twee knuppeluiteinden met als doel het staalmateriaal aan beide zijden in voldoende volume te smelten om vervolgens te worden verstuikt (geperst) en aan elkaar te hechten door middel van een hydraulische stuikinrichting. Een deel van het staalmateriaal is eigenlijk 'uitgespreid' (braam) van de twee knuppeluiteinden. Na het voltooien van het lassen wordt de braam die bij het gelaste gedeelte wordt geproduceerd, verwijderd door een ontbraammachine en gevolgd tijdens het walsen. De totale hoeveelheid van dit verwijderde braammateriaal moet worden beschouwd als verlies aan walsopbrengst (variërend van 0,2% tot 0,3% in gewicht van een 12 m lange knuppel) en hangt direct af van de grootte van de knuppel. De hele reeks van de bovenstaande bewerking is geautomatiseerd en het eindeloze walsen wordt bereikt zonder de werklast van de molenaars te vergroten

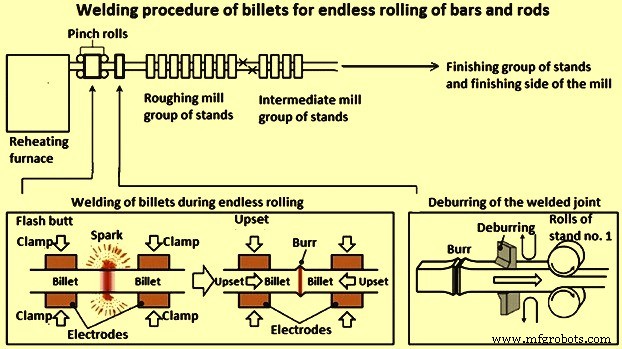

Ook wordt voor het voltooien van het lassen in een beperkte ruimte tussen de herverhittingsoven en de voorbewerkingsmolen normaal gesproken een flash-butt-lasmethode gebruikt en wordt het lassen binnen de beschikbare korte tijd uitgevoerd. De lasmachine wordt tussen de opwarmoven en de voorbewerkingsmolen geïnstalleerd en voor en na de lasmachine worden knijprollen geïnstalleerd. Bij conventioneel walsen wordt altijd gezorgd voor een constante afstand tussen de knuppels door de timing van de knuppelextractie aan te passen in de sequentiële regeling van de opwarmoven en/of door de overdrachtssnelheid van de knijprollen voor en na de lasmachine aan te passen in de sequentiële regeling van de voorbewerking molen. Aan de andere kant, voor het lassen van knuppels in het eindeloze walsen, wordt de knuppeloverdrachtsnelheid geregeld door de knijprollen aan de voor- en achterzijde. Daarna wordt de snelheid van het lasapparaat gesynchroniseerd met de overdrachtssnelheid van de knuppel en worden lassen en stuiken toegepast op de uiteinden van de knuppels.

De lasverbindingsmethode van het eindeloze walsen is stomplassen. Tijdens het lassen van de knuppels vindt een grote hoeveelheid vonken en spatten plaats. Dit vonken en spatten vindt plaats in alle richtingen, inclusief de bovenkant en beide zijden van de verbinding, evenals vanaf de onderkant van het gelaste gebied. Er is bezorgdheid over de spatten die apparatuur en/of kwaliteitsproblemen veroorzaken op de staaf en staaf die in de aangrenzende streng worden gerold. Dit is een van de belangrijkste uitdagingen van het eindeloze walsproces en een effectieve insluiting van de vonken en spatten die worden gegenereerd tijdens de voorverwarmings- en daaropvolgende flitsfase bij het lassen van de knuppels is nodig. Wanneer dit materiaal ongecontroleerd over het lasgebied wordt verspreid, plakt het op een potentieel schadelijke manier boven de componenten van de laseenheid en het verdwijnende rollensysteem inclusief sensoren en encoders. Om het effect van spatten zoveel mogelijk te minimaliseren, zijn door verschillende leveranciers van de apparatuur verschillende methoden ontwikkeld voor het eindeloos rollen van de staven en staven. De lasprocedure van de knuppels en de ontbraambewerking wordt getoond in Fig. 2.

Fig 2 Lasprocedure van de knuppels en de ontbraambewerking

In ideale omstandigheden moet al het materiaal dezelfde verwarmings- en walscyclus hebben. Met eindeloos knuppellassen in een nieuwe molen is het mogelijk om een lay-out te ontwerpen die dicht bij deze toestand ligt. In bestaande fabrieken kan de tijd tussen het verlaten van de opwarmoven en het aankomen bij de eerste walserij echter aanzienlijk verschillen tussen de voor- en achterkant van de knuppel. Ook wordt tijdens het walsproces een kleine lengte van de knuppel in temperatuur verhoogd vanwege de energie die wordt gegeven bij het verbinden van twee knuppels, terwijl aan beide zijden lagere temperaturen heersen op de oppervlakken waar de watergekoelde klemmen van de lasmachine zijn aangebracht in contact met het materiaal.

Twee factoren die het eindeloze continue walsproces voornamelijk beïnvloeden, zijn (i) rolslijtage en (ii) temperatuurverschil. Voor de compensatie van de rolslijtage is het noodzakelijk om kleine veranderingen in de rolspleet aan te brengen die rekening houden met de verandering in materiaalspreiding, de vereiste om spanning tussen gekoppelde stands te handhaven en de mogelijkheid van overbelasting van een individuele stand. Consistente temperatuur moet worden bereikt met behulp van statistische drukregeling om cyclische temperatuurafwijkingen te minimaliseren.

Het is noodzakelijk om de eindloze bewerking zo stabiel mogelijk te maken om de afwerkingsmolen te voorzien van consistente omstandigheden die resulteren in verbeterde toleranties, metallurgische kwaliteit en freeswerking. In de praktijk zijn enkele van de effecten die moeten worden gecompenseerd (i) de inlooptijd-cyclus levert mogelijk niet gelijke staaftemperaturen van kop tot staart op, (ii) het verbindingsproces creëert temperatuurverschillen, en (iii) ontbramen van de gelaste verbinding creëert kleine oppervlakteverschillen in dwarsdoorsnede. Verder, aangezien het uiteindelijke gewicht van de rol (in het geval dat het opgerolde product opgerold is) niet langer gebonden is aan het gewicht van de knuppel, moet de tracking worden ontworpen om zowel kwaliteitsidentificatie als nauwkeurige rolgewichten mogelijk te maken.

Het lasproces moet worden voltooid terwijl de knuppel vooruitgaat. Dit vereist dat het eindeloze rolcontrolesysteem moet worden samengesteld uit aandrijfregeling, lusregeling en volgorderegeling.

Automatisering van het lasproces

Een effectief automatiseringssysteem is een belangrijk onderdeel voor de controle van het lasproces, omdat het het vereiste kwaliteitsniveau en processtabiliteit garandeert. Een succesvolle en goed uitgevoerde lasverbinding moet enkele van de belangrijkste kenmerken vertonen, zoals (i) robuustheid en mechanische stabiliteit van de gelaste verbinding tijdens het walsproces die geen oppervlaktefouten op het gewalste product veroorzaakt, (ii) bevredigend en consistent waarden van ontkoling (in het gelaste gebied) die binnen de aanvaardbare variatiegrenzen vallen, variërend van maximaal 4 % tot 8 % voor alle soorten met een laag en gemiddeld koolstofgehalte (soorten met een koolstofgehalte tot 0,4 %), en (iii) absolute afwijking in de waarden van vloeigrens en treksterkte die +/- 8% van de normale waarde van de staaf niet overschrijden.

Aan deze bovenstaande vereisten wordt mogelijk niet voldaan als er een slechte homogeniteit is in het smeltende materiaal en als er holtes en gasbellen zijn in het gelaste gebied. Deze defecten worden ofwel veroorzaakt door de instabiliteit van de elektrische boog of door een onbevredigende uitvoering van de verstorende fase, meer specifiek in termen van uitgeoefende druk en het bereiken van de benodigde geometrische 'knijp' tussen de twee knuppeluiteinden. Daarom is een toegewijd automatiseringssysteem nodig dat een strikte en stipte real-time monitoring van verschillende parameters moet houden, zoals (i) temperatuur van de knuppels die de oven verlaten, (ii) temperatuur van verbindingsoppervlakken op basis van knuppelfusie-eigenschappen, (iii) ) positie van de klemmen, de spanning tussen de klemmen en de stroom die door de klemmen gaat, (iv) brandsnelheid van verbindingsoppervlakken, (v) verbrande lengte tijdens het gloeien, (vi) smeltdiepte en flitstijd, en (vii) druk en 'geperste' diepte tijdens de verontrustende fase.

Voordelen van het eindeloze walsproces

Eindeloos walsproces heeft verschillende voordelen, zoals hieronder aangegeven.

- Er is een eliminatie van de gap-tijd tussen de billet. Dit resulteert in een verhoging van de productiecapaciteit van de walserij met een bereik van maximaal 8 % tot 12 %, op voorwaarde dat er ingebouwde capaciteit beschikbaar is in de herverhittingsoven aangezien er geen veranderingen zijn in de bedrijfsparameters van de walserij. In het geval dat de ingebouwde capaciteit in de opwarmoven niet beschikbaar is, kan de output van de walserij worden bereikt met een lagere walssnelheid. Dit resulteert in een besparing op het specifieke stroomverbruik en een vermindering van de slijtage van de verwisselbare bedieningsonderdelen.

- Het elimineert kop en staart snijden, wat resulteert in een verhoging van de opbrengst in het bereik van 0,7% tot 0,9%, wat afhankelijk is van het specifieke roll-pass-ontwerp en de lay-out van de gewasschaar.

- De werking van de walserij heeft een hoger niveau van stabiliteit, omdat er consistentie is bij het opzetten vanwege het walsen van een enkele eindeloze knuppel.

- Het risico van het genereren van kasseien in de molens wordt sterk verminderd.

- Er is praktisch geen vorming van korte staven op het koelbed vanwege het rollen van één eindeloze knuppel. Dit resulteert in een verhoging van de opbrengst die kan oplopen tot 1%, afhankelijk van het specifieke ontwerp van de rolgang, de productgrootte en het niveau van de automatisering in de walserij.

- De levensduur van de verwisselbare onderdelen neemt toe vanwege de drastische vermindering van het aantal kopbijten in de rolsteunen en geleiders, met als gevolg een afname van mechanische klappen en verbeterde temperatuurstabiliteit tijdens het rollen.

Productieproces

- Geharde en geharde wapeningsstaven

- Dunne plaat gieten en rollen

- Inspectie- en conditioneringsfaciliteiten voor knuppels

- Wat zijn walserijen en hun typen?

- Kraangeleiderstaven en -systemen

- AMPCO® 8 geëxtrudeerde en getrokken staven

- AMPCO® 21 Geëxtrudeerde en getrokken rondes en rechthoekige staven

- AMPCO® 18 geëxtrudeerde en getrokken rondes en rechthoekige staven

- Verschillende soorten walserijen en defecten in gewalst metaal

- Heet en koudwalsproces

- Het werkingsprincipe van rollen en zijn processen