Processen voor het sorteren en voorbereiden van staalschroot en schroot

Staalschroot- en schrootsorteer- en voorbereidingsprocessen

Het recyclen van staalschroot krijgt tegenwoordig een steeds grotere impuls vanwege de focus van een opkomend milieu-initiatief, aangezien het toegenomen verbruik van schroot de behoefte aan extra winning van hulpbronnen vermindert en dus de impact op het milieu vermindert. Recycling van staalschroot is ook een onderdeel van verstandig beheer van ijzerbronnen. Het terugwinnen van 1 ton staal uit schroot bespaart ijzererts, kolen en kalksteen. Volgens de World Steel Association gebruikt de geïntegreerde staalproductieroute, gebaseerd op de hoogoven (BF) en de basiszuurstofoven (BOF), 1.400 kg ijzererts, 800 kg steenkool, 300 kg kalksteen en 120 kg gerecycleerd staal voor de productie van 1.000 kg ruw staal en de elektrische boogoven (EAF)-route gebruikt gemiddeld 880 kg gerecycled staal gecombineerd met wisselende hoeveelheden andere bronnen (DRI, ruwijzer en gegranuleerd ijzer), 16 kg steenkool en 64 kg van kalksteen, om 1.000 kg ruw staal te produceren. Gemiddeld bespaart de winning van 1 ton staal uit schroot naar schatting 1.030 kg ijzererts, 580 kg steenkool en 50 kg kalksteen. Ook het recyclen van staalschroot bespaart energie. Bij de productie van staal wordt 99,9% van het gesmolten schroot verbruikt bij de productie van nieuw staal, terwijl er verwaarloosbaar milieuongewenst afval wordt geproduceerd.

Staalschroot wordt ingedeeld in drie hoofdcategorieën, namelijk (i) huisschroot, (ii) nieuw schroot en (iii) oud schroot, afhankelijk van wanneer het schroot wordt in zijn levenscyclus.

Huisschroot is het intern gegenereerde schroot tijdens de fabricage van de nieuwe staalproducten in de staalfabrieken. Het is ook bekend als rondloopschroot en is het materiaal in de vorm van afsnijdsels of afval dat in een staalfabriek wordt gegenereerd tijdens het productieproces van ijzer en staal. Deze vorm van schroot verlaat het productiegebied van de staalfabriek zelden. In plaats daarvan wordt het ter plaatse teruggevoerd naar de staaloven en opnieuw gesmolten. Dit schroot heeft bekende fysische eigenschappen en chemische samenstelling. Technologische vooruitgang heeft de productie van huisafval aanzienlijk verminderd.

Nieuw schroot (ook wel prompt of industrieel schroot genoemd) wordt gegenereerd uit productie-eenheden die betrokken zijn bij de fabricage en vervaardiging van staalproducten. Schroot hoopt zich op wanneer staal wordt gesneden, getrokken, geëxtrudeerd of bewerkt. Het gietproces produceert ook schroot als overtollig metaal. Nieuw schroot omvat zaken als spanen, snijresten en stempels die overblijven wanneer onderdelen worden gemaakt van ijzer en staal tijdens de fabricageprocessen. Het wordt meestal snel teruggevoerd naar staalfabrieken via schrootverwerkers en dealers of direct terug naar de staalfabriek om opnieuw te smelten om opslagruimte en voorraadbeheerkosten te vermijden. De aanvoer van nieuw schroot is een functie van de industriële bedrijvigheid. Wanneer de activiteit hoog is, wordt er meer nieuw schroot gegenereerd. De chemische samenstelling en fysieke kenmerken van nieuw schroot zijn bekend. Dit schroot is meestal schoon, wat betekent dat het niet wordt gemengd met andere materialen. Nieuw schroot heeft in principe geen ingrijpende voorbehandeling nodig voordat het wordt gesmolten, al kan het wel nodig zijn om op maat te snijden.

Oud schroot wordt ook wel post-consumer schroot of verouderd schroot genoemd. Het is staal dat is weggegooid wanneer industriële en consumentenstaalproducten (zoals auto's, apparaten, machines, gebouwen, bruggen, schepen, blikken en treinwagons en -wagons enz.) hun nuttige levensduur hebben gediend. Oud schroot wordt na een consumentencyclus ingezameld, gescheiden of gemengd, en is vaak tot op zekere hoogte verontreinigd, afhankelijk van de herkomst en de inzamelsystemen. Aangezien de levensduur van veel producten meer dan tien jaar en soms zelfs meer dan 50 jaar kan zijn (bijvoorbeeld producten van bouw en constructie), is er een opeenstapeling van ijzer- en staalproducten in gebruik sinds de productie van het staal is begonnen op een grote schaal. Aangezien het oude schroot vaak materiaal is dat al jaren of decennia in gebruik is, zijn de chemische samenstelling en fysieke kenmerken meestal niet goed bekend. Het wordt ook vaak gemengd met ander afval. Om deze redenen is oud schroot de moeilijkste en meest kostbare vorm van staal om opnieuw te gebruiken. Voor verwerking in gerecyclede producten kan het nodig zijn om vóór gebruik te reinigen, sorteren, coatings te verwijderen en andere voorbereidingen te treffen.

Het grote aantal bronnen en vormen van staalschroot vereist het gebruik van talrijke sorteer- en voorbereidingsprocessen om de verontreinigingen te verwijderen en/of andere waardevolle materialen (d.w.z. non-ferrometalen) terug te winnen voordat het staal wordt gemaakt.

Proces voor het sorteren en voorbereiden van staalschroot

Huisschroot behoeft nauwelijks enige voorbereiding, behalve dat de grotere stukken van het schroot misschien moeten worden doorgesneden of met gas moeten worden gesneden om het formaat geschikt te maken voor het laden in de staaloven. Hetzelfde geldt ook voor een aanzienlijke hoeveelheid van het nieuwe schroot. Het kan echter zijn dat een deel van het nieuwe schroot moet worden verwerkt.

Grote voorwerpen zoals schepen, auto's, apparaten, treinwagons en wagons, en constructiestaal moeten worden gesneden om ze in de staaloven te kunnen laden. Dit kan met scharen, handsnijbranders, brekers of shredders. Bij handmatig sorteren worden uiteraard onderdelen met de hand uit het schroot gehaald. Het is het meest geschikt wanneer diverse hulpstukken van het schroot moeten worden verwijderd (d.w.z. radiatoren van afgedankte auto's, plastic eindtanks van radiatoren enz.). De scheiding van metalen van niet-metalen gebeurt ook vaak handmatig.

Er is een breed scala aan apparatuur en processen beschikbaar voor het verkleinen van de grootte van groot schroot in stukken die klein genoeg zijn om consolidatie, transport en daaropvolgende invoer in de staaloven mogelijk te maken. De apparatuur en processen die worden gebruikt om dit te bereiken, worden hieronder beschreven.

Mechanische processen

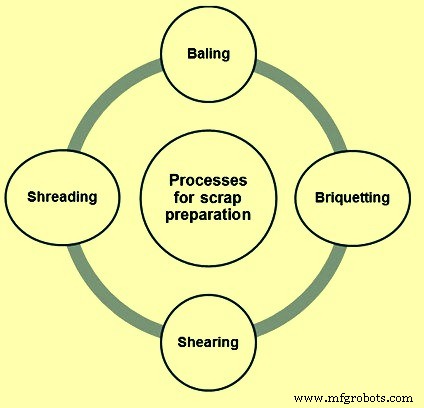

De mechanische processen die normaal worden gebruikt om het staalschroot te bereiden, omvatten namelijk (i) balenpersen, (ii) briketteren, (iii) scheren en (iv) versnipperen (Fig 1). In bepaalde gevallen worden ook chemische processen gebruikt.

- Persen - Tijdens het balenpersen wordt het afvalmateriaal samengeperst in een krachtige mechanische of hydraulische pers om dichte, kubusvormige blokken te produceren die balen worden genoemd. In de balenpers wordt los schroot met een groot oppervlak en een lage dichtheid (d.w.z. draaibanken) verdicht. Een balenpers is een zwaar stuk verwerkingsapparatuur die tot drie hydraulische cilinders gebruikt om het schroot te comprimeren dat een hogere dichtheid vereist voor het laden in de staaloven. Met 600 pk kan de grootste balenpers drie afgeplatte auto's zonder motor aan en in minder dan twee minuten een baal produceren met een gewicht van 2,5 ton en een afmeting van 1 m x 0,5 m x 2 m. De voordelen van het balenpersen zijn (i) er kan meer gewicht op een vrachtwagen worden geladen, waardoor de transportkosten worden verlaagd, (ii) er kan meer materiaal worden opgeslagen in een bepaalde ruimte, (iii) het hanteren en opslaan van het schroot wordt eenvoudiger, sneller, en systematisch, wat op zijn beurt de kosten voor het hanteren en opslaan van het schroot verlaagt, en (iv) een dichtere ovenlading wordt verkregen.

- Briketteren - In een brikettenmachine wordt klein schroot samengeperst in zakken wanneer het tussen twee tegengesteld draaiende trommels passeert. Afhankelijk van het materiaal kan de verdichting worden ondersteund met warmte.

- Scheren - Tijdens het knipproces wordt het afvalmateriaal op lengte gesneden door een krachtig mes van een knipmachine. De hydraulische guillotineschaar snijdt zware stukken staal door, waaronder I-balken, scheepsplaten, pijpen en zijkanten van treinwagons. Scharen variëren in grootte van 300 ton tot meer dan 2000 ton kopkracht. De goedkoopste knipmachine is een krokodillenschaar die zwaar smeltschroot van 200 mm dikte kan snijden. Grotere scharen zijn nog krachtiger.

- Versnipperen - Het wordt gebruikt voor staalschroot dat andere materialen kan bevatten (glas, plastic, rubber, non-ferrometalen, enz.), zoals auto's en huishoudelijke apparaten. Hamers of messen van gehard staal, aangedreven door elektromotoren met een enorm vermogen, reduceren het object tot kleine stukjes die vervolgens kunnen worden gesorteerd, voornamelijk door de magneten die het staalschroot verwijderen en alle andere materialen achterlaten. Shredders hebben doorgaans hoge kapitaal- en bedrijfskosten en zijn alleen gerechtvaardigd als er regelmatig een grote hoeveelheid staalschroot beschikbaar is om de shredder te voeden voor verwerking. Shreddermachines worden ook wel fragmentizers genoemd. Ze kunnen grof schroot verkleinen tot vuistgrote stukken met behulp van massieve hamermolens. Een middelgrote shredder gebruikt 36 hamers die elk ongeveer 120 kg wegen om het schroot in stukken te stampen. Hoewel de belangrijkste grondstof voor de shredder autocarrosserieën zijn, kunnen ook 'witgoed' (huishoudelijke apparaten zoals fornuizen, wasmachines, drogers en koelkasten) en andere grote artikelen worden versnipperd. Afhankelijk van de grootte kan een shredder van 1500 ton tot meer dan 20.000 ton schroot per maand verwerken. Het shredderproces produceert drie soorten materialen, namelijk (i) ferrometaal (ijzer en staal), (ii) lichte fractie shredderresidu en (iii) zware fractie shredderresidu. De twee residufracties, afzonderlijk of gezamenlijk, worden vaak shredderresidu (SR) genoemd. 'Shredderfluff' is de term die wordt gegeven aan de lage dichtheid of lichte materialen die tijdens het shredderproces worden verzameld voor cycloonluchtscheiding. Elke ton staal die wordt teruggewonnen, produceert ongeveer 300 kg SR, bestaande uit plastic, rubber, glas, schuim en textiel, verontreinigd met olie en andere vloeistoffen. De ferrometalen worden door de shredderoperator teruggewonnen door middel van magnetische scheiding. De SR zware fractie bevat voornamelijk aluminium, roestvast staal, koper, zink en lood. De non-ferro en ferro metalen worden teruggewonnen uit de SR zware fractie. Scheiding van zware media en wervelstroomscheiding zijn de technologieën die voornamelijk worden gebruikt om het metallische materiaal uit de zware SR-fractie terug te winnen.

Fig 1 Processen voor de voorbereiding van staalschroot

Magnetisch scheidingsproces

Magnetische scheiding wordt toegepast wanneer een grote hoeveelheid schroot van andere materialen moet worden gescheiden. Hierbij worden permanente magneten en elektromagneten gebruikt. Deze laatste kan aan- en uitgezet worden om spullen op te halen en af te zetten. Het magnetische scheidingsproces kan van het bandtype of het trommeltype zijn. Bij het proces van het trommeltype bevindt een permanente magneet zich in een roterende schaal. Materiaal gaat op een riem onder de trommel door. Een riemscheider is vergelijkbaar, behalve dat de magneet zich tussen riemschijven bevindt waar een doorlopende riem omheen loopt. Magnetisch scheidingsproces heeft enkele beperkingen. Het kan ijzer en staal niet scheiden van nikkel en magnetisch roestvrij staal. Ook worden ijzerhoudende composietdelen opgevangen die de staalsmelt kunnen verontreinigen. Handsortering wordt vaak gebruikt in combinatie met magnetische scheiding om deze incidenten te voorkomen.

Wervelstroom scheidingsproces

Wervelstroomscheidingsproces wordt gebruikt om non-ferro metalen te scheiden van afval en SR. Het proces volgt in het algemeen het primaire magnetische scheidingsproces en maakt gebruik van de elektrische geleidbaarheid van niet-magnetische metalen. Dit wordt bereikt door een magnetische stroom door de voedingsstroom te leiden en afstotende krachten te gebruiken die in wisselwerking staan tussen het magnetische veld en de wervelstromen in de metalen. Hellende hellingscheider vertegenwoordigt de eenvoudigste toepassing van het proces. Het maakt gebruik van een reeks magneten op een hellende plaat bedekt met een niet-magnetisch glijoppervlak zoals roestvrij staal. Wanneer een toevoer van gemengde materialen langs de helling wordt gevoerd, glijden niet-metalen voorwerpen recht naar beneden, terwijl metalen zijwaarts worden afgebogen door de interactie van het magnetische veld met de geïnduceerde wervelstroom. De twee stromen worden dan apart opgevangen. Variaties van het wervelstroomscheidingsproces omvatten de roterende schijfscheiding, waarbij magneten rond een roterende as zijn gerangschikt. Er is ook een ander proces dat gebruik maakt van een transportband met een koprol voorzien van magneten. Beide processen zijn afhankelijk van de variërende banen van materialen, al dan niet beïnvloed door magnetische velden, om de scheiding te maken.

Proces voor scheiding van zware media

Terugwinning van recyclebare materialen wordt vaak bereikt met behulp van een zwaar-middelscheiding (HMS) voor de terugwinning van non-ferro metalen uit shredderresidu. Dit proces maakt gebruik van een medium dat normaal gesproken bestaat uit fijngemalen magnetiet of ferrosilicium en water. Door de relatieve verhoudingen van de vaste stoffen te variëren, kan het soortelijk gewicht van het medium worden aangepast. Het soortelijk gewicht van het medium ligt typisch halverwege tussen de dichtheden van de twee materialen die worden gescheiden. Eenmaal gescheiden, mogen de producten/materialen uitlekken, en het medium wordt teruggewonnen en wordt vervolgens teruggevoerd naar het proces. Eventueel nog aan het product/materiaal vastzittend medium wordt verwijderd door middel van een waternevel. De resulterende oplossing wordt door magnetische scheiders geleid om het medium terug te winnen. Het effluent wordt vervolgens hergebruikt als sproeiwater. Het HMS-proces wordt over het algemeen uitgevoerd in een open bad om een scheidingskracht te bereiken die gelijk is aan de zwaartekracht. Voor kleinere deeltjes hebben de krachten van gemiddelde viscositeit de neiging om tegen de scheidingskracht in te werken. In deze gevallen worden cycloonafscheiders gebruikt die een scheiding opleveren die meerdere malen groter is dan de zwaartekracht.

Scheiding door fysische en chemische kenmerken

Scheiding door fysische en chemische kenmerken maakt gebruik van kleur-, dichtheids-, magnetische, vonk-, chemische en spectroscopische testen. Schrootmaterialen worden doorgaans geïdentificeerd door bekwame operators (sorteerders) met behulp van een beperkt aantal fysieke en chemische tests. Deze tests zijn gebaseerd op objectherkenning op basis van kleur, schijnbare dichtheid, reactie met chemische reagentia, chemische analyse, magnetische eigenschappen, de aard van het vonkpatroon wanneer gemalen door een schuurwiel en spectrografische analyse.

Fysische eigenschappen zoals kleur, dichtheid en relatieve hardheid kunnen worden gebruikt om bepaalde materiaalklassen snel te scheiden. Koper en messing kunnen bijvoorbeeld worden geïdentificeerd aan de hand van kleur, terwijl lood kan worden herkend aan zowel de dichtheid als de relatieve zachtheid. Het kan moeilijk zijn om onderscheid te maken tussen legeringen van vergelijkbare kwaliteiten en samenstellingen. In dergelijke gevallen worden vaak magnetische tests, vonktestmethoden en chemische en spectroscopische analyses gebruikt. Magnetisch testen kan ook worden gebruikt, aangezien ijzer, nikkel en kobalt ferromagnetisch zijn, evenals laaggelegeerd roestvast staal. Hoewel magnetische tests dus niet kunnen worden gebruikt om onderscheid te maken tussen legeringen, kan het legeringen classificeren in hun reeksen.

Vonken testen omvat het slijpen van een legering op een slijpschijf. De kleur en lengte van de vonk kunnen worden gebruikt om de legering te identificeren. Er is een spectrometer die de spectra van de vonk analyseert en vergelijkt met normen om de legering te identificeren, maar deze eenheid is niet echt draagbaar en wordt daarom niet veel gebruikt. Ervaren operators die vonken testen kunnen het materiaal echter onderscheiden door de kleur en lengte van de vonken te observeren.

Verschillende optische en röntgenspectrometers worden gebruikt om de samenstelling van legeringen te bepalen. Bij thermo-elektrisch testen wordt het Seebeck-effect gebruikt om materialen te identificeren. Deze thermo-elektrische apparaten bevatten twee sondes van hetzelfde metaal, één verwarmd en één op omgevingstemperatuur. Wanneer ze in contact komen met het schroot, ontstaat er een potentiaalverschil dat kenmerkend is voor het te testen metaal. Er worden ook chemische spottests gebruikt waarbij reagentia zoals zuren op het metaal worden gedruppeld en de reactie wordt waargenomen. Kwantitatieve chemische analyse wordt normaal gesproken gedaan om de exacte samenstelling van de legering te bevestigen.

Decoatingprocessen

Deze processen worden ook wel schrootzuiveringsprocessen genoemd en zijn effectief voor het verwijderen van zwerverselementen uit het schroot. Veel zwerverelementen opgelost in staalsmelt, b.v. koper, tin, antimoon en lood worden tijdens het staalproductieproces niet geoxideerd in aanwezigheid van ijzer vanwege hun lage affiniteit voor zuurstof. Dit betekent dat deze elementen niet uit een staalschrootsmelt kunnen worden verwijderd door middel van een gebruikelijk pyrometallurgisch proces, zoals het geval is met silicium, mangaan en aluminium die worden geoxideerd en opgelost in slak. Om zwerverselementen te verwijderen, moet schroot bij lagere temperaturen worden voorbehandeld terwijl het in vaste toestand blijft. Voorbehandeling van schroot in vaste toestand heeft vaak het voordeel dat de zwerverselementen in zuivere toestand aanwezig zijn, hetzij vermengd met het ijzerhoudende deel van het schroot, hetzij aanwezig op schrootoppervlakken, een feit dat hun verwijdering zou moeten vergemakkelijken.

Er worden verschillende staalproducten gebruikt met een coating van ander metaal erop. Voorbeelden zijn gegalvaniseerde platen, blik enz. Het is essentieel dat het staalschroot dat uit dergelijke gecoate producten ontstaat, wordt ontdaan van het coatingmateriaal voordat het in de staalovens wordt verwerkt. Er zijn momenteel een aantal processen die in de industrie worden gebruikt voor het decoaten van het staalschroot.

Ontzinkproces voor staalschroot

De belangrijkste bron van zink is gegalvaniseerd staalplaatschroot. Het met zink beklede schroot dat in de vulling zit, leidt tot lozing van zinkoxide in het rookgas. Door de hoge dampdruk (71 kg/cm2 bij 1600°C) verdampt het meeste zink tijdens het staalproductieproces. Een zinkbalans voor een EAF laat zien dat 97,9% van de zinkinput met de dampen ontsnapt, waarbij slechts 2% opgelost blijft in staal en 0,1% in de slak. Hoewel de verwijdering van zink in de schrootsmeltfase geen probleem is, is het nuttig als het ontzinken van verzinkt schroot wordt gedaan in een schrootvoorbehandelingsfase om de problemen te vermijden die gepaard gaan met het recyclen van grote hoeveelheden gegalvaniseerd schroot.

Het verwijderen van zink met behulp van thermische methoden wordt over het algemeen uitgevoerd met behulp van een van de volgende methoden.

- De verzinkte delen worden verhit tot een hoge temperatuur (hoger dan 900°C) waarbij het zink verdampt.

- De gegalvaniseerde onderdelen worden verwarmd tot een temperatuur die voldoende is om de coating bros te maken, die vervolgens door schuren wordt verwijderd.

- De verzinkte delen worden verwarmd en het verwijderen van de coating gebeurt vervolgens door middel van kogelstralen.

Zinkverwijdering kan ook worden uitgevoerd met behulp van chemische technieken waarbij ammoniak of natronloog wordt gebruikt om de zinklaag van gegalvaniseerd schroot op te lossen.

Een continu proces voor het elektrolytisch ontzinken van processchroot uit de auto-industrie is ontwikkeld door Hoogovens (Holland) en in Frankrijk is een proeffabriek geëxploiteerd. Gegalvaniseerd schroot wordt ondergedompeld in een hete bijtende oplossing waar zink oplost terwijl staal onaangetast blijft. Na het verlaten van de oplosreactor wordt het ontzinkte schroot gewassen en verdicht. De met zink verrijkte oplossing wordt gecirculeerd naar elektrolysecellen waar het zink elektrolytisch wordt teruggewonnen door afzetting op kathodeplaten. De hoge verwerkingskosten en de extra transportkosten zijn nadelen van het proces. Met name voor nichemarkten die worden bepaald door een regionale combinatie van een groot aanbod van verzinkt processchroot en een vraag naar betrouwbare grondstoffen voor staalproductie, biedt dit ontzinkingsproces een echte directe recyclingoplossing. Recentelijk zijn ook verschillende andere methoden onderzocht om het schroot te ontzinken. Deze omvatten thermische behandeling, behandeling met Cl2-O2-gasmengsels en mechanische nabehandeling na thermische behandeling

Onttinningsproces voor staalschroot

Tin, dat een lager smeltpunt heeft, veroorzaakt zwakke plekken in het hete staal, wat leidt tot 'hot shortness' en andere problemen Tinlagerschroot (bijv. voedselcontainers en autolagers) bij staalrecycling beïnvloedt de oppervlaktekwaliteit van de staalproducten omdat tin zich tot aan de korrelgrenzen afscheidt en tijdens het werken oppervlakkige korstjes veroorzaakt. Sommige van de processen die worden gebruikt voor het onttinnen van het blikschroot omvatten elektrolytische en alkalische onttinning.

Het elektrolytisch onttinnen van blikschroot is lange tijd een gecommercialiseerd proces geweest. Blikschroot wordt geperst tot bundels met een dichtheid hoger dan 1,2 t/m3. De bundels die dienen als anodes in het elektrolytische proces worden ondergedompeld in een natronloogbad bij een temperatuur van 85 ° C. Tin wordt als sponsmateriaal op een stalen kathode afgezet, dat vervolgens wordt afgeschraapt, tot grote pillen wordt geperst om het te verwijderen de tinindustrie. Na onttinning is het resterende tingehalte dat in het schroot kan worden bereikt slechts 0,02%. Elektrolytisch onttinnen is alleen economisch efficiënt als de onttinningseenheid een jaarlijkse schrootverwerkingscapaciteit heeft die hoger is dan 30.000 ton schroot. Ook is elektrolytisch onttinning geschikt voor nieuw schroot, maar problematisch voor oud schroot.

De tinlaag op blik kan niet worden verwijderd door mechanische behandeling (bijvoorbeeld door versnipperen). In het temperatuurbereik van 400 ° C tot 550 ° C is de sulfidatie van de coating met reactieve gassen met een zwavelpotentiaal en de daaropvolgende verwijdering als een brosse sulfidefase met succes op laboratoriumschaal toegepast. Op dit moment is het onder industriële omstandigheden onmogelijk om tin uit staalschrootmelts te verwijderen. Op het laboratorium werd tin met succes verwijderd door behandeling met Ca-houdende slakken onder reducerende omstandigheden en door vacuümbehandeling van staalsmelten bij een druk van 1 kg/m².

Ontkoperisatieproces voor staalschroot

Koper kan niet worden verwijderd uit op schroot gebaseerde staalsmelten met een conventionele raffinagemethode. Er zijn verschillende benaderingen voorgesteld om het Cu-gehalte van staal te verminderen, namelijk verbetering van de sortering van schroot, verdunning van verontreinigde ladingen door direct gereduceerd ijzer en mechanische of chemische voorbehandeling van schroot om onzuiverheden te verwijderen. Er zijn aanzienlijke onderzoeksinspanningen gedaan om pyro-metallurgische ontkopertechnieken te ontwikkelen. Op laboratoriumschaal is bevestigd dat koper kan worden verwijderd door behandeling met sulfidefluxen, maar een meer veelbelovende methode is de behandeling van staalsmelten onder verminderde druk van de gasfase. Deze methode die bestaat uit de selectieve verdamping van koper is met succes getest op laboratoriumschaal. Op dit moment worden onderzoeken uitgevoerd om de werking van de shredder te optimaliseren met betrekking tot het kopergehalte van het shredderschroot. Voorlopige resultaten laten zien dat het kopergehalte kan worden gecontroleerd door de mate van roosteropening van de shredder te variëren. Met betrekking tot het sorteren van schroot is gebleken dat koper het meest effectief wordt verwijderd door handmatig plukken.

Verbranding

Verbrandingsproces wordt vaak gebruikt voor het verwijderen van brandbare materialen zoals olie, vet, verf, smeermiddelen en lijmen.

Recente sorteertechnologieën voor staalschroot

Enkele van de recent ontwikkelde technologieën voor het sorteren van schroot worden hieronder beschreven.

Draagbare optische emissiespectrometers

Draagbare optische emissiespectrometers ontwikkelen zich als belangrijke instrumenten voor het on-site sorteren en identificeren van metalen in het staalschroot. Hun analytische precisie en nauwkeurigheid, hoewel niet zo goed als in het laboratorium geïnstalleerde spectrometers, zijn meer dan voldoende voor het sorteren van mengsels en de meeste kwaliteitsverificatie-eisen. Een draagbare spectrometer is in staat om verschillende staalsoorten te scheiden, naast het scheiden van ten minste 90 % tot 95 % van de individuele staalsoorten waaruit elke staalsoort bestaat.

Kleursorteerproces

Kleursortering is een van de eerste geautomatiseerde sorteerprocessen die industrieel worden gebruikt en is ontwikkeld door de Huron Valley Steel Corporation (HVSC), 's werelds grootste non-ferro schrootsorteerder. In het afgelopen decennium heeft HVSC deze technologie gebruikt om zink, koper, messing en roestvrij staal te sorteren. Kleursortering is gebaseerd op computerbeeldanalyse, waarbij de kleur van elk metalen stuk wordt gedetecteerd. Stukken waarvan de kleur binnen een bepaald bereik ligt, worden automatisch uit het voedermiddel geleid. Om dit goed te laten werken, wordt een enkelmechanisme gebruikt om vóór de beelddetector een kettingachtig profiel van schrootdeeltjes te produceren.

Het kleursorteerproces van HVSC is zeer nauwkeurig gebleken en produceert metaalzuiverheden van meer dan 98 %. Deze zuiverheid is mogelijk omdat deze sorteermethode onafhankelijk is van deeltjesgrootte en vorm. De technologische vooruitgang van computers in het afgelopen decennium heeft de snelheid van real-time beeldanalyse enorm verhoogd. Door de vooruitgang van de industriële kleursorteermachines in de afgelopen jaren, is het vermogen om verschillende metalen met kleine kleurvariaties effectief te sorteren enorm verbeterd.

Proces met behulp van laser-geïnduceerde afbraakspectroscopie

Laser-geïnduceerde afbraakspectroscopie (LIBS) is een sorteerproces voor schroot dat de feitelijke chemische samenstelling van elk stuk schroot op een snelle en economische manier bepaalt om de hoogst mogelijke kwaliteit van het schroot te bereiken. De LIBS-technologie werd begin jaren tachtig voor het eerst ontwikkeld door het Los Alamos National Laboratory voor een breed scala aan toepassingen. Het was echter pas in de vroege jaren 1990 dat dit proces werd geïmplementeerd voor de analyse van massieve metalen stukken in een gezamenlijk project met Metallgesellschaft. De resultaten van dit project toonden de praktische aspecten van dit proces om de elementaire samenstelling van metaalschroot nauwkeurig te bepalen. De focus van hun project lag echter op de identificatie van het matrixelement en niet op de volledige spectrale analyse van alle elementen in het schroot. Hoewel het proces veel voordelen heeft, heeft LIBS zijn beperkingen. Het grootste nadeel is dat het oppervlak van het schroot vrij moet zijn van verf, smeermiddelen of kleefstoffen, aangezien de pulslaser slechts een diepte van dertig angstrom of minder op het oppervlak van het metaal kan doordringen.

Röntgenstralen kunnen ook worden gebruikt in plaats van een laser om het oppervlak van het schroot te verlichten. Röntgenfluorescentie (XRF) is gebruikt voor identificatie van legeringen en er zijn al een aantal commerciële apparaten, zowel draagbaar als in de hand gehouden, beschikbaar.

Productieproces

- Opnames in continu gegoten staal en hun detectie

- Opnames in staal en secundaire staalproductie

- Inclusions, Inclusion Engineering en Clean Steels

- Levenscyclusanalyse en duurzaamheid van staal

- Inleiding tot ijzerertspellets en pelletiseerprocessen

- Opwarmovens en hun typen

- Tundish en zijn rol bij het continu gieten van staal

- Soorten roestvrij staal en roestvrij staalsoorten

- Bewerkingsprocessen en -technieken

- Verschillende eigenschappen en kwaliteiten van gereedschapsstaal

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt