Hoogovenslak en zijn rol in de werking van de oven

Hoogovenslak en zijn rol in de werking van ovens

Het belang van hoogovenslak (BF) voor het bereiken van een soepele werking van de BF wordt geïllustreerd door het oude gezegde 'als u voor de slak zorgt, zorgt de oven voor de rest'. Er is een enorme hoeveelheid werk gedaan aan de BF-slak om de eigenschappen, vormingsmechanismen en effecten op de ovenactiviteiten te bestuderen. Een goede kwaliteit slak is nodig voor het produceren van een goede kwaliteit ruwijzer in de BF.

BF-slakpraktijk is vereist om aan bepaalde vereisten voor een efficiënte BF-werking te voldoen. Deze vereisten omvatten (i) het moet alle niet-gereduceerde niet-vluchtige componenten van de belasting absorberen en ze uit de BF verwijderen, (ii) het moet een vloeistof met een lage viscositeit zijn, (iii) het moet in staat zijn om de zwavel te absorberen voornamelijk aanwezig in de brandstoffen, (iv) het moet een zo klein mogelijke hoeveelheid ijzeroxide bevatten om de opbrengst van het ruwijzer te verhogen, (v) het volume moet zo laag mogelijk zijn zonder de ontzwaveling te beïnvloeden, ( vi) het temperatuurbereik waar de lastcomponenten samenhangend worden, moet smal zijn om een betere doorlaatbaarheid van de lastkolom te waarborgen, en (vii) de kwaliteit ervan moet zodanig zijn dat deze kan worden verwerkt tot verkoopbaar materiaal. Deze vereisten zijn deels complementair en deels sluiten elkaar uit. Het is daarom noodzakelijk om prioriteiten te stellen.

Gelukkig zijn er algemene verbanden die een meer praktisch beeld geven van de aard van slakken die dagelijks kunnen worden gebruikt. Het is echter belangrijk om een basiskennis te hebben van de fundamentele aard van de BF-slak om de algemene relaties te begrijpen.

Fundamenteel van BF-slakken

De fundamenten van de BF-slak zijn complex. Met ongeveer 40% is zuurstof het grootste afzonderlijke element in slakken. Slak is dus een oxidesysteem en ionisch van aard. Vanwege de aard van het BF-proces is slakvorming een meerstapsproces dat aanzienlijke veranderingen in samenstelling en temperatuur met zich meebrengt. De vier primaire componenten van de BF-slak zijn SiO2 (silica), CaO (kalk), MgO (magnesia) en Al2O3 (aluminiumoxide). Deze vier componenten van de BF-slak vormen talrijke verbindingen die resulteren in een breed scala aan chemische en fysische eigenschappen. De mindere componenten van slak zijn van bijzonder belang met betrekking tot de chemie van het hete metaal en ovencontrole dragen bij aan de complexiteit van de fysisch-chemische eigenschappen van slak.

De basis van BF-slakken omvat kwesties die verband houden met het BF-proces. Deze kwesties omvatten de slakvorming, stroming in de haard, de moleculaire structuur van slak en hoe de structuur de chemische indexen die bekend staan als basiciteit, slakstolling en de impact van veranderingen in de thermische toestand van de oven op de slaksamenstelling relateert.

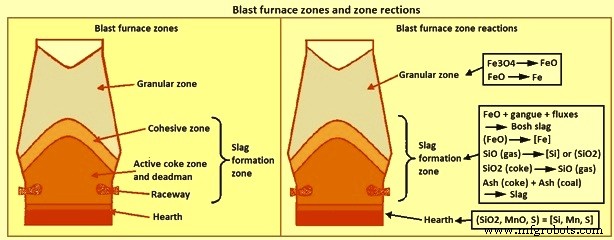

Slagvorming – BF is een onder druk staande, tegenstroom warmtewisselende, refluxende, gas-vast-vloeistof, gepakt bed reactor. Het heeft drie primaire functies, namelijk (i) reductie van ijzeroxiden tot metallisch ijzer (ii) fusie van het metallische ijzer en oxiden, wat zorgt voor (iii) scheiding van de onzuiverheden van de last en brandstof van het vloeibare ijzer. Deze kenmerken van het proces leiden tot de verdeling van de oven in drie verticale zones met betrekking tot slakken (i) namelijk (i) korrelige zone, (ii) slakvormingszone en (iii) haardzones. Deze drie zones en enkele specifieke reacties voor elke zone worden gegeven in figuur 1.

Fig 1 Hoogovenzones en zonereacties

De korrelige zone bevindt zich in het bovenste deel van de oven waar alle geladen componenten in vaste fasen zijn. De granulaire zone wordt begrensd door de voorraadlijn aan de bovenkant en door het begin van de vorming van vloeibare fasen, de cohesieve zone, aan de onderkant. Terwijl de last door de korrelige zone daalt, wordt deze verwarmd door gassen uit het onderste deel van de oven en wordt een deel van de reductie van de ijzeroxiden uitgevoerd. De hoeveelheid reductie die optreedt in de granulaire zone is een functie van de aard van de ijzerhoudende materialen, lastverdeling en de gassamenstelling en stroompatronen.

De slakvormingszone begint bij de cohesieve zone, waar de verzachting van de last begint, en gaat door tot onder de blaasmondhoogte. De slakvormingszone omvat dus de cohesieve zone, actieve cokeszone, dodemansknop en toevoerkanaal. De slak die in het bovenste deel van de slakvormingszone wordt gevormd, wordt de 'bosh' of 'primaire' slak genoemd, en de slak die de zone aan de onderkant verlaat, is de 'haard'-slak. Normaliter wordt aangenomen dat de primaire slak bestaat uit alle componenten van de lastslak, inclusief de ijzeroxiden die niet zijn gereduceerd in de granulaire zone, maar omvat niet de as van de cokes of geïnjecteerde steenkool. De samenstelling van de slak verandert naarmate het in de oven daalt als gevolg van de absorptie van de cokes- en steenkoolas, zwavel en silicium uit het gas en de reductie van het ijzeroxide. De temperatuur van de slak neemt toe in de orde van 500°C als deze afdaalt naar de tuyere-elevatie. Deze veranderingen in samenstelling en temperatuur kunnen de fysieke eigenschappen van de slak aanzienlijk beïnvloeden, met name de liquidustemperatuur en de viscositeit.

De derde zone is de slaklaag in de haard van de oven. De slak geproduceerd in de slakvormingszone verzamelt zich in de slaklaag, vult de holtes in de haardcokes en 'drijft' op de hete metaallaag. Het ruwijzer gaat door de slakkenlaag om de ruwijzerlaag te bereiken. Het grote oppervlak tussen het ruwijzer en de slak wanneer het ruwijzer door de slaklaag gaat, verbetert de kinetiek van de chemische reacties. Deze reacties resulteren in aanzienlijke veranderingen in de ruwijzerchemie. Met name de [Si]- en [S]-gehalten voorafgaand aan het binnentreden in de slaklaag zijn veel hoger dan die in de ruwijzer. De vorming van slakken in de slakvormingszone is zeer ovenspecifiek vanwege de impact van belastingseigenschappen en ovenwerking.

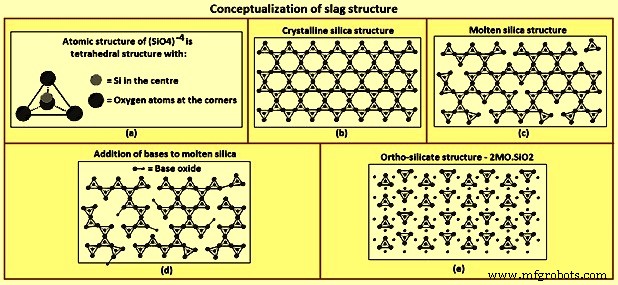

Slagstructuur – De conceptualisering van de slakkenstructuur (Fig 2) is gebaseerd op de structuur gevormd door silica. Op moleculair niveau bevindt het siliciumatoom zich in het midden van een tetraëder omringd door vier zuurstofatomen, één zuurstofatoom op elke hoek van de tetraëder, zoals weergegeven in figuur 2a. Elk zuurstofatoom is gebonden aan twee siliciumatomen en daarom is elk zuurstofatoom een hoek van twee tetraëders. Het delen van zuurstofatomen resulteert in een polymeer of netwerk in drie dimensies in de kristallijne toestand waarbij alle hoeken worden gedeeld (figuur 2b). Terwijl silica wordt verwarmd, worden sommige hoekverbindingen verbroken, maar de polymeeraard van de structuur blijft behouden, zelfs wanneer deze gesmolten is, zoals weergegeven in figuur 2c.

Fig 2 Conceptualisering van de slakkenstructuur

De toevoeging van metaaloxiden, zoals CaO en MgO breekt de polymeerstructuur af. Deze oxiden fungeren als zuurstofdonoren, vervangen een zuurstofatoom in een hoek van een tetraëder en verbreken de hoekverbinding van tetraëder naar tetraëder (figuur 2d). De afbraak van de polymeerstructuur gaat door met de toevoeging van meer metaaloxiden totdat de molaire verhouding van metaaloxiden tot silica gelijk is aan twee, op welk punt alle tetraëder-tot-tetraëder hoekbindingen worden verbroken (figuur 2e). De molaire verhouding van twee is de ortho-silicaatsamenstelling, 2CaO-SiO2, 2MgO-SiO2 en CaO-MgO-SiO2. Al2O3 werkt op dezelfde manier als SiO2 bij het vormen van polymeren en het accepteren van zuurstofatomen uit basische oxiden. Oxiden die zuurstof accepteren, SiO2 en Al2O3, worden zure oxiden genoemd. Oxiden die zuurstof, CaO en MgO afstaan, worden de basische oxiden genoemd.

Slag basiciteit – Het is erg handig om de eigenschappen van een meercomponentensysteem te relateren aan de samenstelling om een index te ontwikkelen op basis van de samenstelling. Het probleem bij het ontwikkelen van een index is hoe het belang van elk onderdeel van het systeem in de index wordt weergegeven. De verschillende aard van de zure oxiden (A) en basische oxiden (B) is gebruikt bij de ontwikkeling van slaksamenstellingsindexen, gewoonlijk basiciteiten genoemd. Voorbeelden van ontwikkelde basiciteitsindices zijn (i) overtollige basen ={(CaO) + (MgO)} – {(SiO2) + (Al2O3)}, (ii) basiciteit (B/A) ={(CaO) + (MgO)} / {(SiO2) + (Al2O3)}, (iii) belverhouding ={(CaO) + 0.7(MgO)} / {0.94(SiO2)+ 0.18(Al2O3)}, en (iv) optische basiciteit ={(CaO) + 1,11(MgO) + 0,915(SiO2) + 1,03 (Al2O3)} / {(CaO) + 1,42(MgO) + 1,91(SiO2) + 1,69(Al2O3)}.

Basiciteitsindices kunnen worden gegroepeerd in algemene categorieën, namelijk (i) verschillen tussen de hoeveelheid basen en zuren, zoals weergegeven in vergelijking (i) hierboven, (ii) basen tot zuren-verhoudingen op basis van de gewichtspercentages, zoals weergegeven in vergelijking (ii) hierboven, (iii) basen tot zuurverhoudingen gebaseerd op de molaire concentraties, zoals getoond in vergelijking (iii) hierboven, en (iv) som van de basiciteit van elke component en zijn molaire concentratie, zoals getoond in vergelijking (iv) hierboven. Zoals te verwachten is op basis van de eerdere beschrijving van de slakstructuur, zijn die indices die de moleculaire aard van de slaksamenstelling weerspiegelen, vergelijkingen (iii) en vergelijking (iv) doorgaans betere voorspellers van slakeigenschappen. Echter, aangezien de index gedefinieerd door vergelijking (ii) waarschijnlijk de meest gebruikte definitie is.

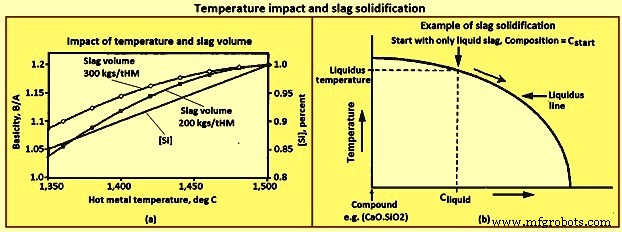

Temperatuurimpact – [Si], basiciteit en slakvolume – Er is een toename van de hoeveelheid [Si] met de toename van de temperatuur van het hete metaal in de BF zoals weergegeven in figuur 3. De hoeveelheid [Si] toename voor een bepaalde temperatuurstijging varieert van oven tot oven, maar de trend is de hetzelfde voor alle ovens. Naarmate de [Si] toeneemt, neemt de (SiO2) af en dus neemt de basiciteit toe en neemt het slakvolume af. De hoeveelheid toename van de basiciteit voor een specifieke toename van [Si] is een functie van het slakvolume. Fig. 3a toont de verandering in B/A voor initiële slakkenvolumes van 200 kg/tHM (kilogram per ton ruwijzer) en 300 kg/tHM en voor de [Si] en ruwijzer temperatuurrelatie zoals weergegeven in de figuur. De normale trend die hier wordt aangetoond, is dat hoe groter het slakvolume is, des te kleiner is de verandering in B/A voor dezelfde verandering in [Si] of ruwijzertemperatuur.

Fig 3 Temperatuurimpact en stolling van slakken

Slag-stolling – De algemene definitie van smelttemperatuur is alleen van toepassing op een systeem met één component, zoals water, waar alleen vloeibaar water bestaat boven de smelttemperatuur en alleen vast water bestaat onder de smelttemperatuur. Slak is een systeem met meerdere componenten en heeft daarom niet de algemene definitie van smelttemperatuur, behalve bij specifieke samenstellingen. De meerderheid van de slakkensamenstellingen heeft zowel vaste als vloeibare fasen die aanwezig zijn over een bereik van temperaturen. De laagste temperatuur waarbij voor een bepaalde samenstelling alleen de vloeibare fase bestaat, wordt de liquidustemperatuur genoemd.

Fig. 3b toont het stollingspad van een slak, weergegeven in het vereenvoudigde fasediagram. Begin met slak van samenstelling Cstart bij temperaturen waar alleen vloeibare slak bestaat. Terwijl de slak afkoelt, verticaal naar beneden bewegend op het diagram, verandert de samenstelling van de vloeibare slak pas bij het snijpunt met de ‘liquiduslijn’. Het snijpunt met de ‘liquiduslijn’ is de liquidustemperatuur voor de samenstelling Cstart. Een zeer kleine hoeveelheid van de vaste verbinding vormt zich bij de liquidustemperatuur aan de linkerkant. Drie veranderingen gaan door naarmate de temperatuur verder wordt verlaagd tot onder de liquidustemperatuur, namelijk (i) er wordt meer van de vaste verbinding gevormd, (ii) de hoeveelheid vloeibare slak neemt af, en (iii) de samenstelling van de vloeibare slak verandert, bewegend naar de langs de 'liquiduslijn'. In het voorbeeld, waar de gevormde verbinding 2CaO.SiO2 is, neemt de basiciteit van de vloeibare slak af naarmate de slak wordt afgekoeld, aangezien 2CaO.SiO2 ongeveer twee keer zoveel CaO bevat als SiO2.

Het stollingspad laat zien hoe een verbinding kan worden gevormd, zelfs wanneer de samenstelling van de vloeibare slak aanzienlijk verschilt van de samenstelling van de verbinding. De gewichtsverhouding van CaO tot SiO2 =1,86 voor het samengestelde dicalciumsilicaat, 2CaO.SiO2. Hoewel geen BF ooit met succes is gebruikt met slakken met een CaO tot SiO2 van bijna 1,86, kunnen aanzienlijke hoeveelheden dicalciumsilicaat worden gevormd in de slakken van werkende BF's. De vorming van voldoende dicalciumsilicaat resulteert in een vaste slak die bij afkoeling tot stof uiteenvalt, een zogenaamde 'vallende' of 'stuivende' slak. De afbraak wordt veroorzaakt door de 10% volume-expansie van dicalciumsilicaat terwijl het een faseverandering doormaakt bij 675°C. De gerapporteerde richtlijn voor het vermijden van een 'vallende' slak is (CaO) minder dan 0,9(SiO2) + 0,6( A2O3) + 1,75(S).

Het is belangrijk om te onthouden dat fasediagrammen zijn gebaseerd op evenwichtsomstandigheden. Evenwichtsomstandigheden impliceren dat de afkoelsnelheid laag is in verhouding tot de snelheid van de reacties, zoals de vorming van dicalciumsilicaat. Het hierboven beschreven stoltraject wordt ‘overbrugd’ als de afkoelsnelheid erg hoog is, zoals bij slakgranulatie en in mindere mate bij slakpelletisering. De snelle afkoeling vergrendelt de samenstelling in een vaste glasfase, waar de kinetiek van de reacties te traag is om de verbindingen te vormen.

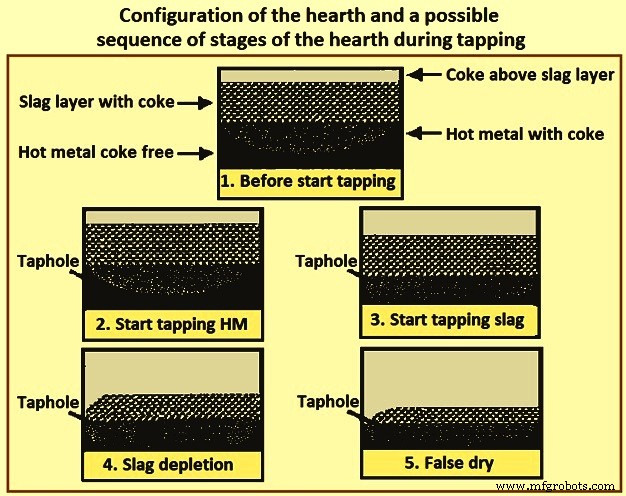

Slagstroom In de haard – De controle van het slakniveau in de haard is belangrijk voor het handhaven van een stabiele werking van de oven, vooral omdat de productiesnelheden van het ruwijzer zijn verhoogd. Hoge slakniveaus resulteren in toenemende straaldruk en bosh wall-werking, en verstoren de uniforme afdaling van de last. Een van de problemen bij het beheersen van het slakniveau is de slakstroom in de haard tijdens het tappen. In de haard is de slakstroom naar het kraangat moeilijker dan de stroom ruwijzer naar het kraangat. Heet metaalstroom heeft een grotere drijvende kracht vanwege de hogere dichtheid van ruwijzer in vergelijking met de slak. Men denkt dat het stroompad van het hete metaal voornamelijk door 'cokesvrije' gebieden onder en/of rond de dodemanscokes loopt. Het slakkenstroompad naar het kraangat loopt via dodemanskool.

Fig. 4 toont de configuratie van de haard en een mogelijke opeenvolging van stadia van de haard tijdens het tappen die leiden tot een vals droge toestand van de haard aan het einde van het tappen. Aangenomen wordt dat het oppervlak van het hete metaal relatief vlak blijft over het hele gebied van de haard tijdens het tappen vanwege de hoge dichtheid van het hete metaal en het 'cokesvrije' pad naar het kraangat. Het slakoppervlak kan in het gebied rond het kraangat aanzienlijk lager zijn dan bij andere gebieden van de haard. Wanneer de slakaftapsnelheid hoger is dan de slakstroomsnelheid over de haard naar het tapgatgebied, treedt een uitputting van de slak op in het tapgatgebied en begint het slakoppervlak naar beneden te buigen in de richting van het tapgat, zoals getoond in stap 4 van Fig 4. De slakuitputting gaat door totdat er geen slak meer is bij het kraangat en de oven droog lijkt te zijn terwijl er nog aanzienlijke slak in de haard achterblijft, zoals weergegeven in stap 5 van Fig 4. Minimaliseren van de weerstand tegen slakkenstroom naar binnen de haard minimaliseert de slak die aan het einde van het tappen in de haard achterblijft. De weerstand tegen de slakstroom in de haard wordt verminderd naarmate de porositeit van het cokesbed van de haard toeneemt en de viscositeit van de slak wordt verlaagd.

Fig 4 Configuratie van de haard en een mogelijke opeenvolging van stadia van de haard tijdens het tikken

Oxidesysteem

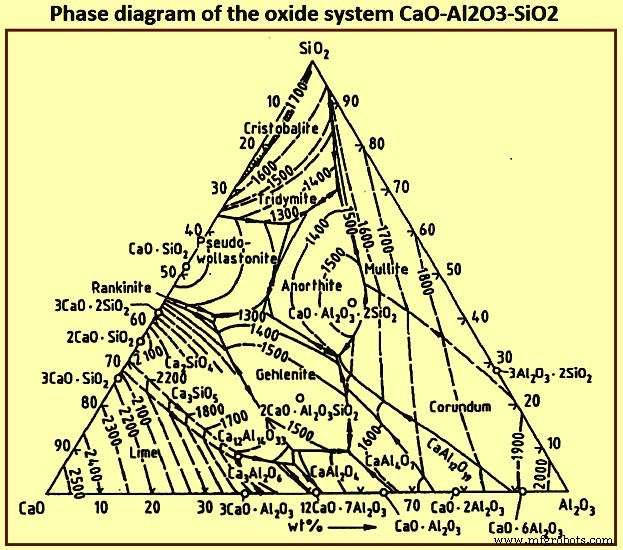

Ongeveer 95% van de slak bestaat uit SiO2, CaO, MgO en Al2O3. Aan de eis van een lage viscositeit kan worden voldaan door een verscheidenheid aan componenten in dit quaternaire systeem. De aanwezigheid van MgO negerend, toont het fasediagram van het ternaire oxidesysteem CaO-Al2O3-SiO2 (Fig. 5) een laagsmelttemperatuurgebied dat evenwijdig is aan het CaO-SiO2-binair met een laag Al2O3-gehalte. Dit gebied strekt zich uit van een hoog SiO2-gehalte tot de verzadigingsisotherm voor 2CaO.SiO2 en vervolgens voor een in wezen constant CaO-gehalte tot een hoog Al2O3-gehalte. Het MgO-gehalte van de slak heeft geen wezenlijke invloed op de relatieve positie van het lage smelttemperatuurgebied en alleen op de absolute waarden van de smelttemperaturen.

Fig 5 Fasediagram van het oxidesysteem CaO-Al2O3-SiO2

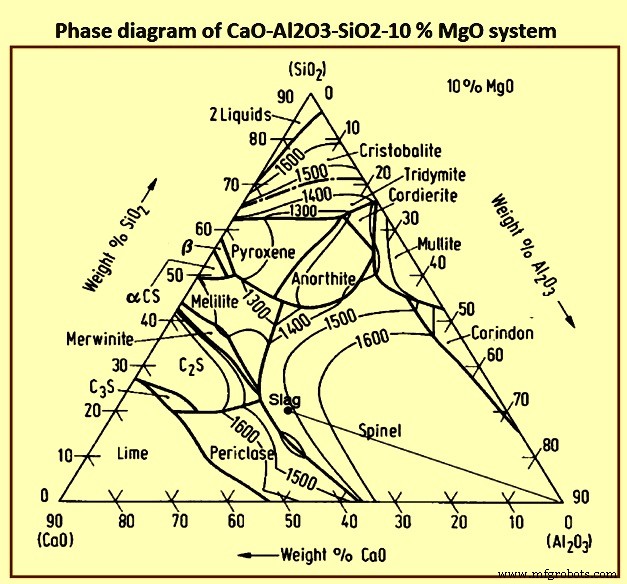

Het oxidesysteem dat de basis vormt voor BF-slakken is het kalk-silica-alumina (CaO-SiO2-Al2O3) systeem dat gemodificeerd is door de aanwezigheid van een bepaald percentage MgO in de slak. Fig 6 toont het fasediagram van het CaO-Al2O3-SiO2-10% MgO-systeem.

Fig 6 Fasediagram van CaO-Al2O3-SiO2-10 % MgO-systeem

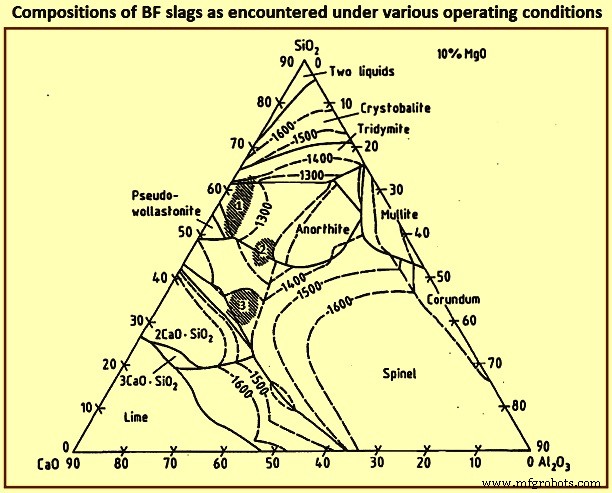

De samenstellingen van BF-slakken zoals aangetroffen onder verschillende bedrijfsomstandigheden zijn weergegeven in figuur 7. De ontzwaveling van ruwijzer neemt toe met de basiciteit van de slak, d.w.z. met toenemend CaO- en/of MgO-gehalte, gebied 1 in figuur 7 kan daarom alleen worden gebruikt voor verwerking met een laag zwavelgehalte. Aangezien de ganggesteentebestanddelen normaal een slak met een lage basiciteit vormen, vertegenwoordigt gebied 1 grotendeels de slaksamenstelling zonder toevoeging van fluxen. Door de lage smeltpunten kan de oven op een relatief lage temperatuur worden bedreven. Regio 2 wordt bereikt voor een laag ijzergehalte met zure ganggesteentebestanddelen. Deze werkwijze heerst en vereist een uitgebreide ontzwaveling van het hete metaal buiten de BF. Het bereiken van een basiciteit die resulteert in een adequate ontzwaveling in de oven vereist een grote toevoeging van kalk (CaO) wat leidt tot een hoog slakvolume en dus een hogere cokessnelheid. Regio 3 vertegenwoordigt de wereldwijd geprefereerde slakkensamenstellingen voor grote hoogovens. In dit geval moet, afhankelijk van het aluminiumoxidegehalte, dolomiet worden toegevoegd om aan het benodigde MgO-gehalte te voldoen.

Fig 7 Samenstellingen van BF-slakken zoals aangetroffen onder verschillende bedrijfsomstandigheden

Tabblad 1 toont de optimale componenten van de BF-slak. Slakken met hogere basiciteiten (B) zoals getoond in Tab 1 geven de voorkeur aan optimale verwekingsomstandigheden. Het verwekings- en smeltbereik van de ganggesteentebestanddelen is ongeveer 80 ° C tot 130 ° C voor B =0,5, en ongeveer 20 ° C tot 50 ° C voor B =2. Vanwege de hogere smelttemperatuur van de zeer basische slak en van extra energie die nodig is vanwege de grotere hoeveelheid fluxtoevoeging, wordt de basiciteit van de slak dus gehandhaafd op ongeveer 1,2.

| Tab 1 Optimale samenstelling van BF-slakken | |||

| Al2O3 | CaO | MgO | SiO2 |

| % | % | % | % |

| 5 | 43 | 16 | 36 |

| 10 | 44 | 14 | 32 |

| 15 | 44 | 12,5 | 28.5 |

| 20 | 45 | 11 | 24 |

| 25 | 48 | 8 | 19 |

| 30 | 56 | 5 | 9 |

| 35 | 54 | 4 | 7 |

Slag-eigenschappen

De fysische en chemische eigenschappen van slakken zijn voornamelijk een functie van de slaksamenstelling en temperatuur. Het volgende beschrijft deze relaties met het oog op het ontwikkelen van algemene trends.

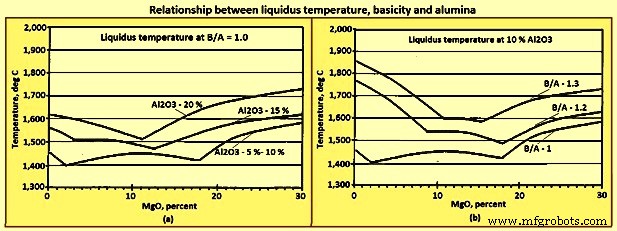

Vloeistoftemperaturen – De relaties van liquidustemperatuur en samenstelling voor de vier primaire componenten van slak worden weergegeven in een quaternair fasediagram. Fig. 8 is gegenereerd uit ternaire vlakken van het quaternaire fasediagram. Figuren 8a en 8b zijn geen fasediagrammen. Uit deze cijfers zijn twee algemene trends afgeleid. De eerste is dat de liquidustemperatuur stijgt met toename van (Al2O3) en B/A, en de tweede is dat de (MgO) in het bereik van 8 % tot 14 % de neiging heeft om de stijging van de liquidustemperatuur, veroorzaakt door de verhoging van ofwel (Al2O3) of B/A.

Afb. 8 Relatie liquidustemperatuur, basiciteit en aluminiumoxide

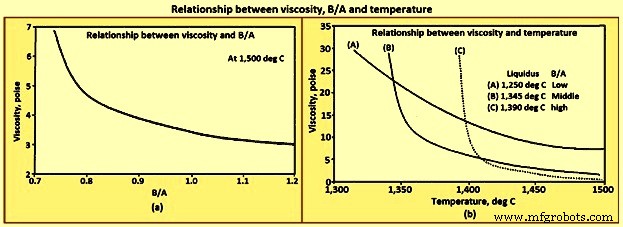

Vicositeit – Viscositeit is een maat voor de hoeveelheid kracht die nodig is om de vorm van een materiaal te veranderen en wordt weergegeven in de eenheid 'evenwicht'. Hoe hoger de viscositeit, hoe meer kracht er nodig is om een vloeistof te laten stromen. Ter vergelijking:bij 20°C is de viscositeit van water 0,01002 poise, is een typische aanvaardbare slakviscositeit ongeveer 2 tot 5 poise en is de viscositeit van het vloeibare Si02 in de orde van 100.000 poise. De hoge viscositeit van vloeibaar SiO2 wordt veroorzaakt door de polymeerstructuur. De afbraak van de polymeerstructuur door de basische oxiden verlaagt de viscositeit. De afname van de viscositeit van alle vloeibare slakken met toenemende B/A wordt getoond in figuur 9a. Over het algemeen neemt de viscositeit van elk vloeibaar/vast mengsel toe naarmate de hoeveelheid gesuspendeerde vaste stoffen toeneemt. De invloed van temperatuur op de viscositeit van de slak is aanzienlijk groter bij temperaturen onder de liquidustemperatuur dan boven de liquidustemperatuur, zoals weergegeven in figuur 9b.

Fig 9 Relatie tussen viscositeit, B/A en temperatuur

Er zijn twee algemene trends te zien voor de viscositeit. Boven de liquidustemperatuur neemt de viscositeit van vloeibare slakken af met toenemende temperatuur en B/A. Bij temperaturen onder de liquidustemperatuur neemt de viscositeit af met toenemende temperatuur en afnemende B/A.

Verhouding zwavelverdeling – De BF-ijzerproductie is een zeer goed ontzwavelingsproces in vergelijking met het staalproductieproces vanwege het verschil in het zuurstofpotentieel van de slakken van de processen. Het effect van de zuurstofpotentiaal op ontzwaveling kan worden weergegeven met vergelijking (CaO) + [S] =(CaS) + (FeO), waarbij de zuurstofpotentiaal wordt aangegeven door de (FeO). Hoe hoger de (FeO) hoe meer de reactie naar links wordt gedreven en hoe hoger de [S]. Staalproductieslakken met (FeO) van 15 % tot 25 % zijn dus zwakkere ontzwavelingsslakken dan de BF-haardslakken met (FeO) van minder dan 1 %.

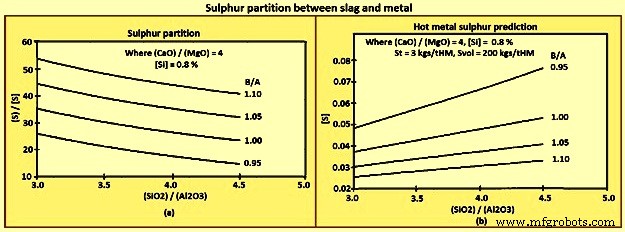

In wezen verlaat alle zwavel in de BF de oven in het hete metaal en de slakken. Een relatie voor de voorspelling van [S] kan worden ontwikkeld op basis van een massabalans van zwavel voor één ton ruwijzer, volgens de onderstaande vergelijking (i) en de gedefinieerde term zwavelverdeling volgens de vergelijking (ii) hieronder. De voorspelling van [S], door vergelijking (iii) hieronder, wordt afgeleid door de vervanging van [S] van de vergelijking (i) in vergelijking (ii) en vervolgens op te lossen voor [S].

Vergelijking (i) is St =[S] /100 x 1.010 + (S) /100 x Svol waarbij 1.010 de kg ruwijzer in een ton ruwijzer is, inclusief een opbrengstverlies van 1%, St de zwavelbelasting is die het totale gewicht van zwavel in kg/tHM. Svol is het slakvolume dat het gewicht van de slak is in kg/tHM. Vergelijking (ii) Sp =(S) /[S] waarbij Sp de zwavelverdelingsverhouding is. Vergelijking (iii) is [S] =St x 100 / (Sp x Svol + 1.010).

De slak Sp kan worden voorspeld op basis van vergelijking (iv) Sp =147,7 x BB + 37,7 x [Si] – 190 en vergelijking (v) BB ={(CaO) + 0,7(MgO)} / {0,94(SiO2) + 0,18 (Al2O3)}. Hier is BB de basiciteit zoals gedefinieerd door de verhouding van de bel. Opgemerkt moet worden dat de coëfficiënten in vergelijking (iv) zijn ontwikkeld op basis van regressieanalyse van een specifieke oven. Vergelijking (iv) en vergelijking (v) zijn gebruikt om figuur 10(a) te construeren, en vergelijking (iii), vergelijking (iv) en vergelijking (v) zijn gebruikt bij de constructie van figuur 10 (b).

Fig 10 Zwavelscheiding tussen slak en metaal

De algemene trends die kunnen worden afgeleid uit de bovenstaande vergelijkingen en figuren zijn (i) [S] neemt af met afnemende St en toenemende Sp en Svol, (ii) Sp neemt echter normaal toe met B/A, (iii) CaO is een betere ontzwavelingsmiddel dan MgO, en (iv) Al2O3 heeft een kleiner effect op Sp dan SiO2.

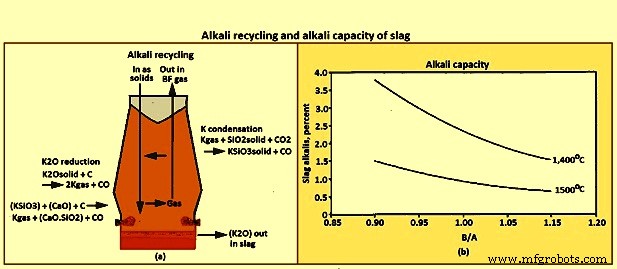

Alkalicapaciteit – Een fenomeen van ‘refluxen’ of ‘recycling’ treedt op in de BF door de tegenstroom van gassen versus vaste stoffen / vloeistoffen, met name voor zwavel, zink en alkaliën. De recycling van het alkalikalium (K) wordt getoond in figuur 11a. Het recyclingfenomeen is wanneer een element in een vaste of vloeibare fase door de oven reist, reageert om gassoorten te vormen in de hogere temperatuurgebieden van de oven, en vervolgens als gassen terug de oven in gaat, waar het reageert en wordt geabsorbeerd door de vaste stof / vloeibare fasen in het lagere temperatuurgebied van de oven. De recycling resulteert in veel hogere interne concentraties van het gerecyclede element dan de concentratie die in of uit de oven gaat. De interne belasting van K kan bijvoorbeeld 10 kg/tHM zijn, wanneer de te laden materialen slechts 2 kg/tHM bevatten.

Alkaliën hebben geen gunstige, maar veel schadelijke effecten op de BF. Alkaliën worden geabsorbeerd door vuurvaste materialen, cokes en erts, waardoor de vuurvaste materialen en cokes worden aangetast en erts opzwelt. Alkaliën kunnen ook korsten vormen die kunnen loslaten en de thermische toestand van de oven kunnen verstoren, of zich kunnen ophopen en de last en de gasstroom kunnen vernauwen. Alkaliën kunnen niet worden vermeden omdat ze aanwezig zijn in alle kolen, cokes en in mindere mate ertsen. De alkalibelasting moet waar mogelijk worden geminimaliseerd.

Een deel van de alkaliën verlaat de oven in het topgas, waarbij de hoeveelheid een functie is van het toptemperatuurprofiel. De resterende alkaliën moeten in de slak worden verwijderd. Het vermogen van slakken om alkaliën uit de oven te verwijderen, wordt het alkalicapaciteit van de slak genoemd. De relaties tussen alkalicapaciteit en slaksamenstelling en temperatuur worden getoond in figuur 11b. Over het algemeen neemt de alkalicapaciteit toe met een lagere B/A en met een lagere temperatuur.

Fig 11 Alkalirecycling en alkalicapaciteit van slakken

Silica-activiteit – Het geproduceerde [Si] is afhankelijk van de belastingsmaterialen, ovenwerking en slakkenchemie. De impact van de slakkenchemie wordt weergegeven in de vergelijking [Si] =(SiO2) x GSiO2 / GSi x Keq / (P tot de macht 2)co. Hier is CO koolstofmonooxide. Deze vergelijking is ontwikkeld uit de evenwichtsconstante, vergelijking Keq ={ASi x (P tot de macht 2)co} / { ASiO2 x Ac}, voor de reactie gegeven in vergelijking (SiO2) + 2C =[Si] + 2COgas, de definities van de activiteiten van (SiO2) en [Si], vergelijking ASiO2 =(SiO2) x GSiO2 en vergelijking ASi =[Si] x GSi, en ervan uitgaande dat de activiteit van de koolstof in de haard gelijk is aan één. De trend die wordt geïmpliceerd door vergelijking [Si] =(SiO2) x GSiO2 / GSi x Keq / (P tot de macht 2)co is dat de [Si] afneemt naarmate de (SiO2) afneemt.

Slag-ontwerpfactoren

In sommige van de BF's is een typische slaksamenstelling die wordt gevormd uit het ganggesteente in het erts en de as van de cokes 9% CaO, 5% MgO, 75% SiO2 en 10% Al2O3. Een slak van deze samenstelling heeft een liquidustemperatuur in de orde van grootte van 1600°C en vloeit zelfs boven zijn liquidustemperatuur niet goed uit. Daarom worden CaO en MgO toegevoegd aan de belasting om het ganggesteente en de as te 'vloeien', wat resulteert in acceptabele liquidustemperaturen en stroomkenmerken.

Basic slag design is the selection of the types and quantities of fluxes to be used with a burden and coke to produce a slag of acceptable properties. Burden and coke selections are largely driven by economic issues such as local versus imported sources and degree of beneficiation. These economic driving forces have resulted in a wide range of slag compositions throughout the world.

The general factors to be considered in designing a slag for normal operation are (i) liquidus temperature, that is, the slag is to be completely liquid in the hearth and cast house, (ii) viscosity, that is, the slag is to have a low viscosity, high fluidity, so as to drain from the hearth and down the cast house runners, (iii) sulphur capacity that is the Sp is to be sufficient to produce hot metal with sulphur contents within specifications, (iv) alkali capacity, that is, the slag alkali capacity is to be sufficient to prevent alkali build up in the furnace, (v) hot metal silicon control, that is, the effect of the slag chemistry on the [Si] is to be considered, (vi) slag volume, that is, the slag volume is to be high enough to contribute to the stability of the slag properties and hot metal quality, but not so high as to require excessive fuel or contribute to furnace instability, (vii) robust properties, that is, the slag properties are to be as insensitive to variations in normal variations in furnace operation as possible, specifically hot metal temperature, and (viii) end use, that is, the requirements of the end use of the slag is to be considered.

Slag design is to recognize that the above factors are not independent and that the design always involves a balancing of the above factors to resolve the conflicting trends (Tab 2).

| Tab 2 Normal conflicting trends | ||

| Desired parameter | Basicity | Al2O3 |

| Lower liquidus temperature | Lower | Lower |

| Lower viscosity | Higher | |

| Higher K removal | Lower | Lower |

| Lower [S] | Higher | Higher |

| Lower [Si] | Higher | Higher |

Two examples of the slag design are described below. In the first example (Tab 3) , the issue is to increase the alkali removal without increasing the [S]. The resolution of the issue is to increase the slag volume through the use of additional SiO2 in the burden, while decreasing the slag basicity.

| Tab 3 Example of designing slag for increased K2O removal | |||||

| Basicity | Slag volume | K2O | K2O removed | (S) | S removed |

| B/A | kgs/tHM | % | kgs/tHM | % | kgs/tHM |

| 1.10 | 225 | 0.47 | 1.30 | 1.82 | 5.00 |

| 1.05 | 282 | 0.55 | 1.55 | 1.77 | 5.00 |

| 1.00 | 290 | 0.63 | 1.85 | 1.72 | 5.00 |

| 0.95 | 298 | 0.71 | 2.10 | 1.68 | 5.00 |

The issue in the second example (Tab 4) is to lower the [Si] without negatively impacting the other properties of slag and furnace operation. The resolution of the issue is to decrease the (SiO2) by increasing the (Al2O3) using quartzite, a high (Al2O3) burden material, while holding the (CaO) and (MgO) constant. The change in slag chemistry results into a decrease of both [Si] and [S].

| Tab 4 Example of designing slags with lower [Si] | |||||

| Period | Unit | Base | Number 1 | Number 2 | Number 3 |

| Basicity | 1.12 | 1.13 | 1.13 | 1.12 | |

| (MgO) | % | 11.8 | 11.5 | 11.7 | 11.5 |

| (Al2O3) | % | 7.8 | 10.2 | 10.3 | 11.7 |

| [Si] | % | 0.76 | 0.53 | 0.54 | 0.49 |

| [S] | % | 0.043 | 0.031 | 0.029 | 0.026 |

Slag after the BF

The use of BF slag is driven by the economics of processing and market demand. In the place, where the processing and marketing is performed by the organization producing the slag, the markets tend to be local in nature with minimal processing. As per the present trend, independent organizations take ownership of the liquid slag at the end of the slag runner which has led to wider markets with more extensive processing. The product slag can be classified by the rate of cooling.

Air-cooled slags are those produced with low cooling rates. These are slags which are solidified in pits and frequently cooled with water sprays. The largest uses for air cooled slag are in road construction, railroad ballast, and aggregate. Air-cooled slag has also been used in the production of cement, mineral wool insulation, roofing, and glass.

Pelletized and granulated slags are those produced with high cooling rates. Pelletized slag is produced by pouring liquid slag onto a rotating drum, sometimes with water. Granulated slags are produced by either pouring the liquid slag directly into a large slag pit of water or through the use of high pressure water sprays which breaks the slag up into droplets. Rapidly cooled slags have been used for the same applications as air-cooled slags. The high glass content of rapidly cooled slags makes it particularly suitable for Portland cement production.

Productieproces

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Opwekking en gebruik van hoogovengas

- Hoogovenslakkengranulatie in het giethuis

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven onregelmatigheden tijdens bedrijf

- Tundish en zijn rol bij het continu gieten van staal

- Droge granulatie van hoogovenslakken voor energieterugwinning

- Hoogoven Cast House en zijn werking

- IJzerproductie door hoogoven en kooldioxide-emissies

- Precisie-engineering en zijn rol in de productie