Ontwerples:ontwerphoeken beheersen voor geoptimaliseerde spuitgietonderdelen

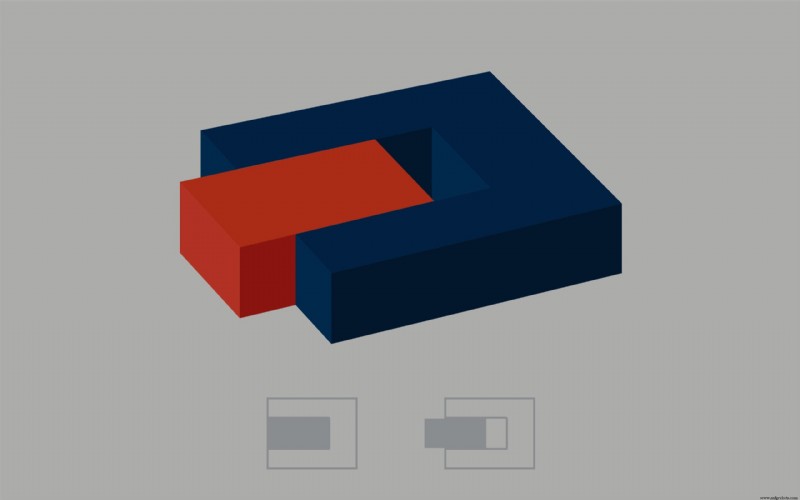

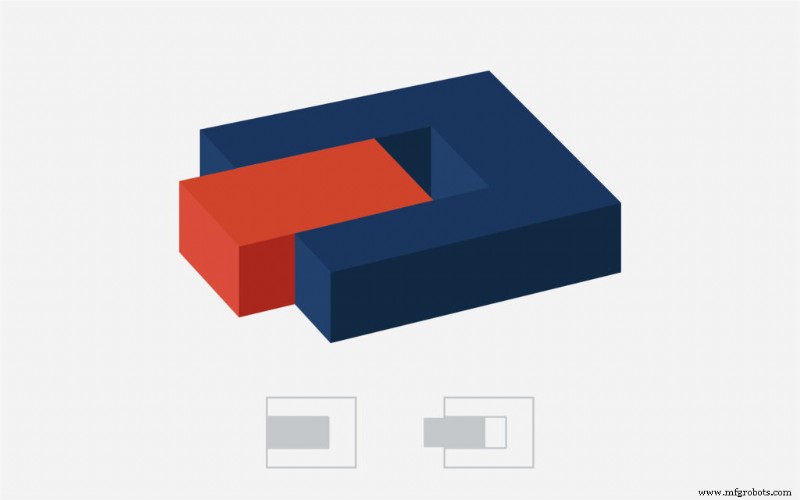

Draft, of het aanbrengen van een lichte tapsheid op elk oppervlak in de richting van de trekkracht op een spuitgegoten onderdeel, is een klein en zelfs vervelend ontwerpelement - maar wel een dat van vitaal belang is voor het succes van een project. Om de tocht te visualiseren, stelt u zich een ijsblokjesbak voor:de lichte tapsheid zorgt ervoor dat ijsblokjes gemakkelijk naar buiten kunnen schuiven zonder het slachtoffer te worden van overmatige zuigkracht of wrijving. Onderdelen die niet de juiste hoeveelheid trek hebben — of een geschikte vervanging voor trek — zullen niet goed uit de mal worden geworpen.

Bovendien beschermt tocht het onderdeel tegen schadelijke wrijving, vermindert het slijtage tijdens het uitwerpproces, zorgt het voor een uniforme afwerking en verlaagt het de kosten door de noodzaak van complexe injectie-opstellingen te vermijden. Gelukkig zou geen gereedschapmaker een onderdeel maken zonder tocht. Om die reden betekent ontwerpen voor geoptimaliseerde diepgangshoeken niet alleen het toevoegen van diepgang; in de meeste gevallen is diepgang een gegeven. Het optimaliseren van concept betekent veeleer het zorgvuldig opnemen van concept, zodat het bijdraagt aan, in plaats van interfereert met het ontwerp en het uiterlijk van het uiteindelijke onderdeel.

De noodzaak van concept begrijpen

Niet iedereen maakt zich zorgen over tocht die het uiterlijk van het onderdeel verstoort; gereedschapmakers die bijvoorbeeld onderdelen maken voor industriële of soortgelijke doeleinden, kiezen vaak voor een grote hoeveelheid diepgang. Dat komt omdat, hoewel veel tocht kan resulteren in een minder esthetisch product, het ook resulteert in een product dat gemakkelijk uit te werpen is en daarom gemakkelijk snel en goedkoop te maken is zonder aanzienlijke slijtage aan het gereedschap te veroorzaken.

Ontwerpers die consumentenproducten maken, zijn daarentegen meer bezig met esthetiek. Voor deze teams is het doel vaak om de tocht te minimaliseren en tegelijkertijd de effectieve functionaliteit van het onderdeel te waarborgen. Om dit te doen, hebben ze over het algemeen twee opties:het opnemen van tocht zodat het opzettelijk of ongelooflijk subtiel lijkt, of het strategisch plaatsen van uitwerppennen en -hulzen om het onderdeel uit het gereedschap te halen.

Uitwerppennen en -hulzen kunnen helpen om de onderdelen uit de mal te duwen, maar ze zijn duur; met name uitwerphulzen zijn kostbaar. Uitwerphulzen volgen de geometrie van het onderdeel, wat betekent dat ze geen sporen achterlaten. Uitwerppennen daarentegen kunnen sporen achterlaten op het oppervlak van het product. Als zodanig hebben uitwerphulzen de voorkeur van ontwerpers die zich bezighouden met het uiteindelijke uiterlijk van hun onderdeel - maar omdat ze op maat moeten worden gemaakt, kunnen ze de tijd en kosten van een project verhogen.

Dat is de reden waarom de subtiele en opzettelijke integratie van ontwerp de voorkeur geniet van veel ontwerpers. Vooral bekwame ontwerpers kunnen ervoor zorgen dat het ontwerp bijna onmerkbaar is, of kunnen het zo opnemen dat het een opzettelijk ontwerpelement lijkt te zijn.

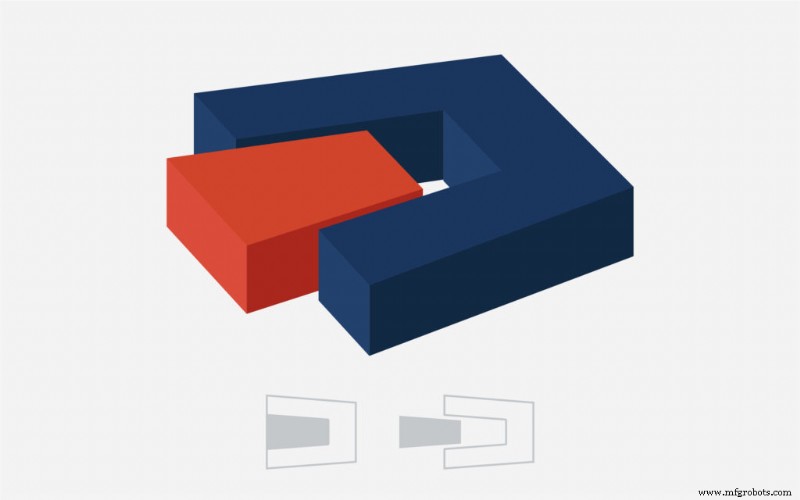

Bepalen van de benodigde diepgangshoek

De minimale trekhoek voor een bepaald onderdeel wordt grotendeels bepaald door de trekdiepte, de wanddikte, de krimpsnelheid van het materiaal en de oppervlakteafwerking of textuur die moet worden aangebracht. Als algemene regel is een diepgangshoek van 1,5 tot 2 graden vereist voor de meeste onderdelen, maar de diepgang moet gemiddeld ongeveer een extra graad zijn voor elke extra inch onderdeeldiepte. Merk op dat als een onderdeel erg klein is, er wat meer flexibiliteit is om de diepgang onder de 1,5 graden te verminderen. Voor de meeste onderdelen is 1,5 graden echter de minimale diepgangsvereiste.

Dat gezegd hebbende, speelt textuur ook een belangrijke rol bij het bepalen van de diepgang. Veel spuitgegoten onderdelen hebben voor esthetische doeleinden een leernerf of andere textuur op hun oppervlak aangebracht; Afhankelijk van hoe diep de textuur is, kan het echter nodig zijn om de diepgangshoek te vergroten om ervoor te zorgen dat de textuur niet wordt afgeschraapt of beschadigd tijdens het uitwerpproces.

Auto-interieurs zijn een sterk voorbeeld van strategisch toegepast ontwerp. De meeste moderne auto-interieurs zijn spuitgegoten, maar hebben een leernerfstructuur; een zorgvuldig oog kan onderscheiden dat de textuurdiepte door het hele onderdeel varieert om rekening te houden met veranderende diepgang, maar het is nauwelijks merkbaar. Aan de andere kant hebben veel goedkoop gemaakte consumptiegoederen zichtbaar verschillende texturen door het hele onderdeel of zelfs textuur die merkbaar is afgeschraapt.

Ontwerp en productlevenscyclus optimaliseren met een vertrouwde productiepartner

Het bereiken van de ideale balans tussen functionaliteit en ontwerpgevoeligheid vereist een diepgaand begrip van ontwerphoeken, textuur en spuitgieten - iets wat niet alle productteams hebben. Dat is waar Fast Radius om de hoek komt kijken.

Ons team van hooggekwalificeerde ontwerpers, ingenieurs en adviseurs kan ervoor zorgen dat uw onderdeel subtiel en strategisch ontwerp bevat, zodat rekening wordt gehouden met alle textuurelementen en andere esthetische zorgen. Fast Radius is toegewijd om uw team te helpen het ontwerp aan te passen en aan te passen, zodat compromissen in kwaliteit niet nodig zijn. Als u meer wilt weten over hoe Fast Radius uw team kan helpen het ontwerp van onderdelen te optimaliseren en sneller betere producten te leveren, neem dan vandaag nog contact met ons op.

Klaar voor meer informatie? Neem een kijkje in het informatiecentrum van Fast Radius om meer te lezen over overwegingen bij het ontwerpen van spuitgieten.

Industriële technologie

- Injection Molded Part Design Part 5:Draft

- Waarom is het ontwerp van de ontwerphoek essentieel voor spuitgieten?

- Materialen voor reactie-spuitgieten (RIM)

- Ontwerptips voor gietvormen

- Spuitgietpoortontwerp:een ultieme gids voor kunststofproductie

- Trekhoek voor spuitgieten:ontwerpgids en beste praktijken

- Waarom u ontwerp nodig heeft voor productie in spuitgieten

- Materiaalopties voor spuitgieten

- Urethaan gieten vs. spuitgieten

- Wanneer laagvolume spuitgieten gebruiken

- CNC-bewerking versus spuitgieten:welke methode is geschikt voor kunststof onderdelen?