Wanneer laagvolume spuitgieten gebruiken

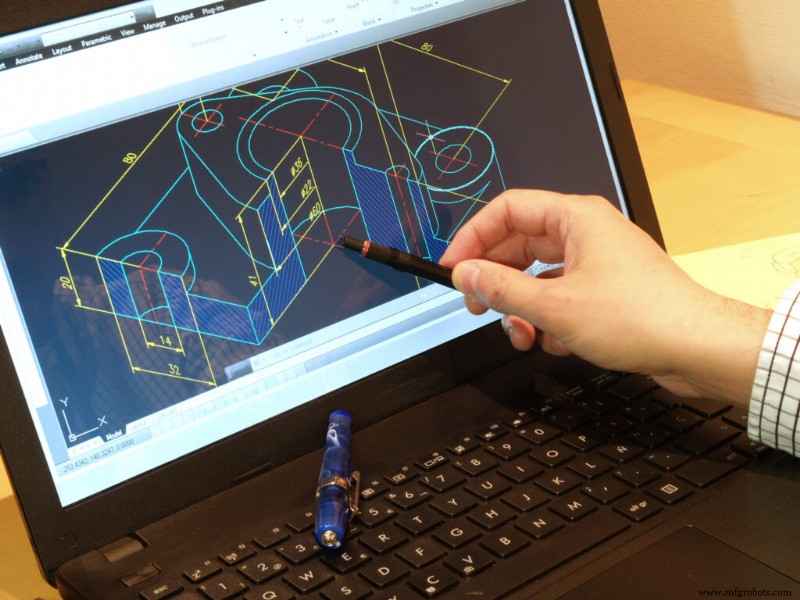

Spuitgieten is een nuttige productiemethode die fabrikanten de mogelijkheid geeft om identieke onderdelen in hoge volumes te maken met consistente kwaliteit en kenmerken. Tijdens de productie spuit een onder druk staand mondstuk gesmolten plastic in een duurzame metalen mal die is ontworpen om het onderdeel te laten afkoelen en snel te worden uitgeworpen. Zodra het onderdeel is uitgeworpen, sluit de pers en herhaalt de bewerking zich. Veel alledaagse plastic voorwerpen - van kammen en doppen tot auto-onderdelen en tandwielen - worden geproduceerd door middel van spuitgieten.

Historisch gezien moesten spuitgietonderdelen in grote hoeveelheden worden vervaardigd om de hoge opstartkosten te compenseren. Een mal van gehard staal kost tienduizenden dollars en kan weken of maanden duren om te bewerken, maar na verloop van tijd stelt de duurzaamheid fabrikanten in staat hun investering terug te verdienen en tegelijkertijd de kosten per onderdeel te verlagen.

Naarmate de markten echter evolueren, zoals blijkt uit de voortdurende verschuiving naar producten op maat en kleine batches, passen fabrikanten hun activiteiten aan om te profiteren van nieuwe, efficiëntere methoden. Laagvolume spuitgieten is een van die methoden.

Belangrijkste voordelen van laagvolume spuitgieten

Het proces van laagvolume spuitgieten vermijdt geharde stalen mallen en inzetstukken voor zachtere aluminium, die doorgaans gemakkelijker en goedkoper te maken zijn. Deze matrijzen zijn uiteraard niet zo duurzaam als hun tegenhangers van gehard staal, maar het voordeel voor fabrikanten is dat ze dat vaak niet hoeven te zijn bij het produceren van onderdelen in lage volumes. Bij strategisch gebruik kunnen zachte mallen uiteindelijk de gereedschapskosten verlagen en productieschema's verkorten.

Doorgaans verwijst spuitgieten met een klein volume naar het maken van onderdelen in hoeveelheden van 100.000 of minder. Hoewel dat aantal voor een leek waarschijnlijk hoog lijkt, is het nog steeds relatief laag in vergelijking met grote productieaantallen, die gemakkelijk tientallen miljoenen onderdelen kunnen bereiken. Hoewel 100.000 geen officiële grens is, dient het als een algemene maatstaf voor het punt waarop aluminium mallen minder kosteneffectief worden dan investeren in geharde stalen mallen.

Tegelijkertijd vereist gehard staal dat nodig is voor traditionele matrijzen een aanzienlijke initiële investering van tijd en geld. Matrijzen van aluminium en minderwaardig staal zijn echter veel goedkoper om te maken en kunnen sneller worden geproduceerd. Met deze matrijzen kunnen fabrikanten prototypes maken en levensvatbare onderdelen produceren zonder zich te hoeven binden aan hoge minimumorders, terwijl ze het ontwerp en de productie van onderdelen indien nodig blijven verfijnen. Hierdoor kunnen fabrikanten eerder met de productie beginnen, en in veel gevallen de speed-to-market aanzienlijk versnellen, waardoor de tijd die nodig is om een return on investment te zien, wordt verkort.

Kortere doorlooptijden zijn vooral gunstig voor kleinere productteams met krappe budgetten, die nu onderdelen kunnen produceren met relatief lage minimumorders en toch winst kunnen maken. Bovendien kan het opslaan en weggooien van overtollige voorraad snel duur worden, maar snel spuitgieten met een klein volume helpt de overmaat te minimaliseren door productieteams in staat te stellen onderdelen alleen in de vereiste hoeveelheden te vervaardigen.

Naast het creëren van mogelijkheden voor het maken van kleine batches of aangepaste onderdelen, biedt het snelle spuitgietproces een efficiënt middel voor bruggereedschap. Hierdoor kunnen productiebedrijven beginnen met het bewerken van geharde stalen mallen en tegelijkertijd aluminium mallen gebruiken om onderdelen te produceren.

Een ander belangrijk voordeel van het gebruik van zachtere spuitgietmatrijzen is dat ze zelden een nadelig effect hebben op de kwaliteit van onderdelen:plastic stukken die in lage volumes zijn geproduceerd, zijn net zo goed als die gemaakt via geharde stalen mallen wanneer rekening wordt gehouden met de juiste ontwerpoverwegingen.

Belangrijke ontwerpoverwegingen voor laagvolume spuitgieten

Er zijn een paar belangrijke overwegingen waarmee u rekening moet houden bij het ontwerpen van onderdelen voor produceerbaarheid bij lage volumes, waaronder de algemene complexiteit van onderdelen, diepgang, wanddikte en oppervlakteafwerking.

Wanneer u met aluminium werkt, wilt u meestal geen zijacties of lifters implementeren die normaal gesproken worden geassocieerd met complexe constructies in het gereedschap. Hoewel deze bewerkingen doorgaans leiden tot slijtage van het gereedschap - zachtere aluminiumsoorten zijn niet lang bestand tegen een dergelijke druk - dienen staalsoorten met een lage hardheid zoals P20 als optimale vervangingsgereedschapsmaterialen.

Draft verwijst naar een taps toelopend ontwerp dat het gemakkelijker maakt om een onderdeel uit de mal te werpen. Overweeg een rechthoekige bakvorm - als de pan echt rechthoekig zou zijn, zou het moeilijk zijn om een cake te verwijderen. De ronde randen en taps toelopende zijkanten die in het ontwerp van de pan zijn verwerkt, zorgen ervoor dat de cake er gemakkelijk uit kan komen. Dit principe geldt ook bij het verwijderen van spuitgietonderdelen uit hun mallen. Alle verticale vlakken moeten ten minste 0,5 graden diepgang hebben, maar dichter bij 2 of 3 graden heeft de voorkeur als het ontwerp van het onderdeel dit toelaat. Voor sommige complexe oppervlakken kan een tocht van 5 graden nodig zijn.

Er moet ook rekening worden gehouden met de dikte van de wanden van een component, aangezien dikkere wanden niet noodzakelijkerwijs gelijk staan aan grotere sterkte of prestaties, vooral bij het werken met thermoplastische materialen. Dikke doorsneden vergroten juist de kans dat onderdelen kromtrekken of zinken tijdens het koelproces. Daarom moeten wanddiktes doorgaans tussen 0,040 en 0,140 inch (1 tot 3,5 millimeter) blijven over het geheel van het onderdeel.

Fabrikanten kunnen ook besparen op gereedschapskosten en doorlooptijd door onnodige oppervlakteafwerkingen aan hun mallen te laten vervallen. Als de toepassing van het onderdeel geen extreem glad oppervlak vereist - wat gepaard kan gaan met het met de hand polijsten van vormholtes met diamanten polijstmiddelen - is het waarschijnlijk niet nodig om het te hebben. Het gebruik van de meest kostenefficiënte afwerking die compatibel is met de toepassing van een bepaald onderdeel is de sleutel tot het verlagen van de productiekosten en het verbeteren van de productietijden.

Gebruik van laagvolume spuitgieten in uw voordeel

Spuitgieten is een ongelooflijk nuttige productiemethode die vaak wordt gebruikt om grote aantallen identieke onderdelen te maken. De hoge kosten van het bewerken van de geharde metalen mallen betekenen dat de onderdelen in grote volumes moeten worden geproduceerd om het project kosteneffectief te laten zijn. Ontwikkelingen in productieprocessen en technologie stellen productteams nu echter in staat om op economische wijze snelle spuitgegoten onderdelen in kleinere hoeveelheden te maken en efficiënte oplossingen voor bruggereedschap te bieden.

Bij Fast Radius streven we er altijd naar om ons werk efficiënter te doen. Dat betekent nauw samenwerken met al onze klanten - van ontwerp en prototyping tot postproductie en uitvoering - om ervoor te zorgen dat ze onderdelen van hoge kwaliteit ontvangen die betaalbaar zijn gemaakt en binnen korte tijdlijnen worden geleverd. Neem vandaag nog contact met ons op om te ontdekken hoe we uw ontwerpen tot leven kunnen brengen.

Industriële technologie

- Gids voor laagvolume spuitgieten

- Spuitgieten met PolyJet-technologie

- Gegoten versus spuitgieten

- Spuitgieten versus reactie-spuitgieten (RIM)

- Gietvormen versus reactie-spuitgieten

- Kunststof spuitgieten in de auto-industrie

- 5 veelgemaakte fouten bij het spuitgieten

- 6 soorten spuitgietpoorten en wanneer ze te gebruiken?

- Wanneer overmolding-proces gebruiken met spuitgieten?

- Spuitgieten en 3D-printen combineren om 'onmogelijke' onderdelen te maken

- Spuitgieten - Hoe werkt het en wanneer te kiezen?