Het ambacht van het bouwen van hedendaagse vliegtuigvleugels

Wat is er nodig om vliegtuigvleugels te maken in de hyperproductieve lucht- en ruimtevaartindustrie van vandaag? In deel 2 van onze serie over lucht- en ruimtevaart- en defensieproductie leggen gereedschapsmakers uit hoe ze de industrie helpen om steeds meer uren vrij te maken van het proces.

Vleugels worden niet per se beschouwd als het moeilijkste onderdeel van een vliegtuig om te vervaardigen, maar ze zijn groot en vereisen een grote, wijd open horizontale bewerking en meerdere dagen om te maken. Zoals bij alle lucht- en ruimtevaart- en defensieproductie, gaat het bij de zakelijke uitdagingen om het vinden van efficiëntie met behoud van de hoogste productiekwaliteit.

De vraag is groot en de zaken floreren. De grote vliegtuigbouwers produceren tussen de 40 en 60 commerciële vliegtuigen per maand, afhankelijk van het model, volgens de toolingmakers die we hebben geïnterviewd.

De fabricage van vleugels zelf is in de loop der jaren niet enorm veranderd, in tegenstelling tot motorcomponenten, die veel variatie hebben gehad. In sommige gevallen hebben ingenieurs sommige materialen van de vleugel aangepast, soms met exotischer titanium.

Over het algemeen blijven de materialen voor vleugels in het titaniumkamp, zoals Ti-6AL-4V, of in het aluminiumkamp, waar 6061 veel voorkomt, met een klein beetje 7075. Sommige vleugels zijn ook gemaakt van met koolstofvezel versterkt polymeer (CFRP ) en aluminiumlithium - die worden aangetroffen in raketten en ruimtevaartuigen.

Better MRO sprak met ingenieurs van drie grote gereedschapsmakers bij Kennametal, Sandvik Coromant en Seco Tools over best practices in gereedschap voor vleugels en de onderdelen die aan de vleugels zijn bevestigd, inclusief pylonen.

Ontwerp vliegtuigvleugel:vliegtuigrib, vleugelliggers, stringers

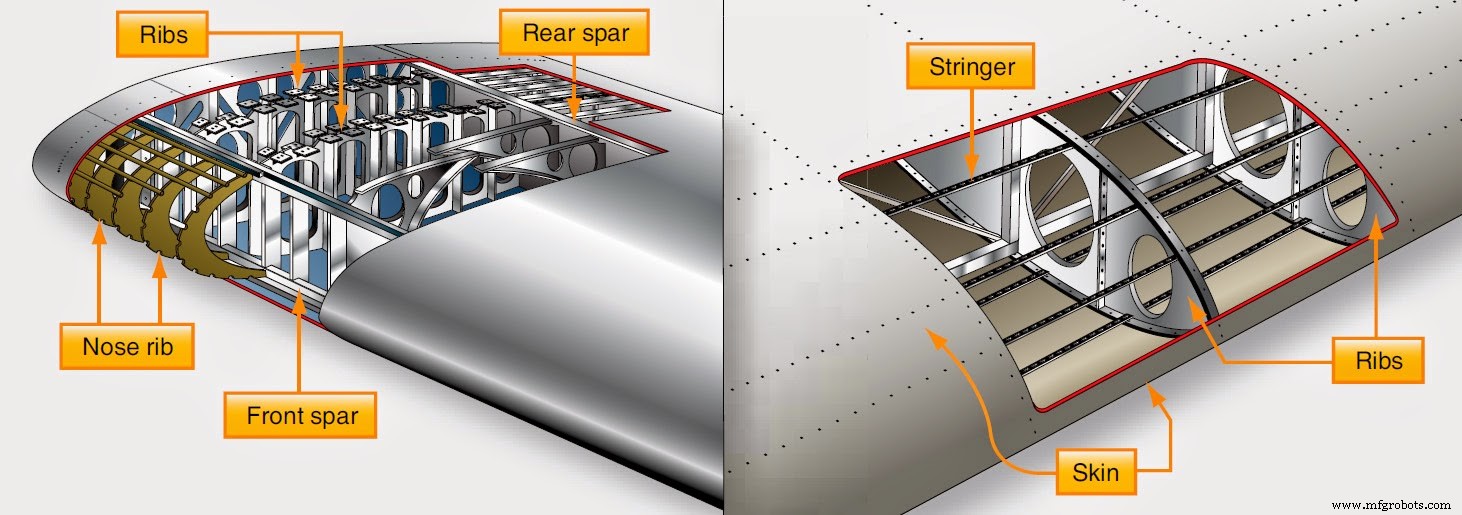

Een vliegtuigvleugelconstructie bestaat uit een skelet en een buitenhuid. Het skelet van de vleugel bestaat uit drie hoofdcomponenten:rondhouten, ribben en stringers. De rondhouten strekken zich uit langs de spanwijdte van de vleugel en helpen de mate van buiging te regelen, terwijl de ribben de aerodynamische vorm van de vleugel vormen en van de voor- naar achterranden lopen.

Stringers overspannen tussen de ribben, evenwijdig aan de rondhouten en worden gebruikt voor het verstijven van de vleugel. Samen moet dit skelet niet alleen vlieglasten dragen, het ondersteunt ook de motoren, huisvest veel interne componenten en bevat een grote hoeveelheid brandstof.

"Sommige van de hardere aluminiumlegeringen, zoals 7075, vereisen een zeer sterke hardmetaalsoort om te snijden en een aanvaardbare standtijd te behouden", zegt Mark Francis, stafingenieur, ruimtevaart en defensie, in het oplossingenengineeringteam van Kennametal.

"Voor de vleugelhuiden is het een gereedschap in de stijl van een vlakfrees. Afhankelijk van de grootte van de vleugel, wilt u een gereedschap met een zeer grote diameter, zodat u in kortere tijd meer oppervlak kunt bestrijken. Er zijn ook veel functies om in de vleugel te snijden om dingen te bevestigen", legt Francis uit.

Het doel hier is om alle montagefuncties te kunnen snijden met het minste aantal gereedschappen om de tijd bij het wisselen van gereedschap te beperken. Bij het verwijderen van materiaal van de huid draait het allemaal om het verkrijgen van een extreem glad oppervlak met behulp van een grote machine van het portaaltype. Dit gaat niet over het gebruik van handgereedschap. Het is bedoeld om zo geautomatiseerd en veeleisend mogelijk te zijn.

"De details van de geometrie van de snijgereedschappen kunnen van invloed zijn op de verspaningssnelheid (MRR)", zegt Eric Gardner, Noord-Amerikaanse applicatiespecialist bij Seco Tools. "Met de juiste instelbare geometrieën kunnen fabrikanten een stijging van 30 procent in de MRR zien, wat zich vaak kan vertalen in een toename van 15 tot 20 procent in de productiviteit van het maken van onderdelen."

"De afwerking moet heel, heel glad zijn op deze rondhouten en bevestigingsdelen", zegt Francis. “Over het algemeen gebruiken we hier een sleuffrees of een afwerkingsfrees … Er kunnen geen 'overlaplijnen' zijn, wat een lijn is die over de lengte van het snijoppervlak loopt en die kan worden veroorzaakt door de mismatch van een paar van de inzetstukken langs de breedte van de snede.”

Rondelijnen zijn spanningsverhogers - en er is veel spanning in een vleugel, dus als er een spanningsverhoger of laplijn bestaat, is dit een slechte situatie. De vleugel wordt afgekeurd en moet opnieuw worden bewerkt of gesloopt. Voor een deel is deze essentiële en grote sloop een vreselijke en dure optie.

Meer informatie over vleugelpanelen:Bekijk deze vleugelconstructie. Bron:Airbus A380

Om overlappingslijnen te helpen elimineren, gebruiken luchtvaartfabrikanten vaak verstelbare wielfrezen met een diameter van 10 tot 12 inch, met hardmetalen wisselplaten die speciaal zijn ontworpen voor aluminiumlegeringen van ruimtevaartkwaliteit met meerdere configuraties voor de freeslichamen, zegt Francis.

“En de hardmetalen wisselplaat moet perfect gelijk lopen met de volgende, dus de slingering moet nul zijn. De enige manier waarop we dat echt kunnen bereiken, is door de tools aanpasbaar te maken”, zegt Francis. “De klant stelt elk van die wisselplaten af op een bepaalde diameter, zodat de overlappingslijnen worden geëlimineerd wanneer het gereedschap langs de ligger loopt. En dat is een absolute must ... We kunnen geen enkele vorm van inconsistentie hebben.”

Lees meer over het kwaliteitswerk dat nodig is om vleugels te testen. Bekijk "Hoe Boeing de vleugelliggers van de 777X test" Bron:Boeing

Potentieel probleemgebied:spaanafvoer op de vleugelskins

Bij het verwijderen van metaal op de vleugelhuid kan de vleugel zelf voor zeer grote vliegtuigen enkele honderden meters lang zijn. Het is niet bepaald plat, maar er is genoeg metaal om op een enorme flatbed weg te snijden - en glad te maken.

"In veel gevallen wordt er een vacuümsysteem gebruikt om de spanen van het oppervlak van de vleugelhuid te trekken", zegt Francis. “Die spanen kunnen vast komen te zitten als de wisselplaat weer terugkomt, en opnieuw gesneden en uitgesmeerd worden in het materiaal. En dat is een absoluut nee-nee. Dat willen we niet.”

Om die situatie te helpen voorkomen, passen gereedschapmakers de geometrie aan zodat de spaan snel kan worden geëvacueerd en met een vacuüm kan worden opgezogen zonder terug in de snede te worden gebracht. Vaak gebruiken fabrikanten op deze flatbeds een lichte nevel om te helpen bij de spaanafvoer of droogsnijden, omdat het zo'n groot en open gebied is voor deze grote vleugelhuiden.

Er valt zoveel te begrijpen over het maken van vliegtuigen. Ga dieper. Lees "Gebouwd voor snelheid:op tijd hoogwaardige vliegtuigmotoren maken."

Defensiesector zorgt voor enkele materiële veranderingen in het ontwerp van vliegtuigvleugels

"Op militair gebied hebben we bijvoorbeeld veranderingen gezien in vleugels voor vliegtuigen die op vliegdekschepen landen", zegt Bill Durow, een global engineering manager met een focus op ruimtevaart bij Sandvik Coromant. “Er is meer vraag naar de vleugels als ze landen. Dus ze zijn aan het veranderen en spelen met de materialen om een sterker materiaal te krijgen.”

Dat sterkere materiaal omvat titaniumopties zoals Ti-5553 en Ti-1033, die volgens Durow moeilijker te bewerken zijn. Deze materialen kunnen problemen veroorzaken met de standtijd en ze moeten met lagere snelheden worden bewerkt, dus de productiviteit kan een deuk oplopen.

"Een titanium 5553-materiaal, dat een bèta-titanium is, geeft als algemene vuistregel ongeveer 50 procent kortere standtijd dan typisch alfa-bèta-titanium zoals 6AL-4V", zegt Durow.

De meeste gereedschappen voor deze toepassingen omvatten ronde gereedschappen, volhardmetalen vingerfrezen, lange snijkantfrezen en veel vierkante hoekfrezen.

"Door de aard van de geometrieën die u bewerkt, zult u regelmatig kerfslijtage in de gereedschappen krijgen, dus er zijn verschillende technieken die u kunt toepassen om dat te verminderen", zegt Durow.

Nieuwere aluminiumhybriden winnen terrein:aluminiumlithium

Vergeleken met aluminium uit de 7000-serie, zal aluminiumlithium de standtijd met 50 tot 70 procent verkorten, volgens Gardner van Seco Tools.

"Het is sterker met minder gewicht dan andere aluminiumsoorten, waardoor het ideaal is voor ruimtevaart en defensie, maar ook voor raketten en ruimtevaartuigen", zegt Gardner.

Naarmate de spindeltechnologie zich verder ontwikkelt, neemt de doorvoer toe en kunnen sommige systemen tot 30.000 tpm halen bij 120 kilowatt hoge acceleratie met de juiste gereedschappen.

"Het is relatief schurend, dus het vereist scherp, positief gereedschap om het te snijden met slijtvaste coatings zoals DLC - of 'diamantachtige coating'", zegt Gardner.

Wilt u een technische vraag beantwoorden? Vraag het MSC Metalworking Tech Team op het forum.

Wilt u een technische vraag beantwoorden? Vraag het MSC Metalworking Tech Team op het forum.

Hoe het verminderen van setups op meerdere machines tijd bespaart en de nauwkeurigheid verhoogt

Een gebied dat gereedschapmakers proberen om lucht- en ruimtevaart- en defensiefabrikanten te helpen efficiëntie te vinden, is het verminderen van opstellingen en omschakelingen in bewegende delen naar verschillende machines. Sandvik Coromant heeft een sterk voorbeeld van een pyloon, een onderdeel bevestigd aan een vleugel, die naar drie verschillende machines werd verplaatst en vier opstellingen had.

De uitdaging? Overtuig de klant om één 5-assige machine te gebruiken en stop alle setups. Wanneer geoptimaliseerd op één machine, kan de nauwkeurigheid nauwkeuriger worden gecontroleerd en tegelijkertijd een hoop tijd terugwinnen in de doorvoer.

"Dus de grootste uitdaging is om deze klant in dit geval te overtuigen, laat het op één machine staan", zegt Durow. "Laten we zoveel mogelijk kanten uitknijpen. Je verliest je nauwkeurigheid niet, omdat het op zijn plaats zit en alles relatief is ten opzichte van waar je bent begonnen. Draai het dan om, maak de onderkant af en je bent klaar.”

Uiteindelijk waren ze in staat om dit pyloononderdeel terug te brengen tot 6 uur van 22 uur door het onderdeel op één systeem te houden - en uiteindelijk gebruikten ze in het algemeen minder gereedschap. Deze keer was er geen rekening gehouden met onderdelen die van de ene machine naar de andere gingen - alleen het bewerkingsaspect.

Heb je ooit een machinetrillingsanalyse uitgevoerd? Hoe was het? Spring in op het gesprek op het metaalbewerkingsforum. [registratie vereist]

Industriële technologie

- Betere toeleveringsketens bouwen voor de toekomst

- Bouwen, niet breken, de backbone van de supply chain

- Bouwen aan de veerkracht van de voedingsindustrie voorbij de pandemie

- VS, EU strijd om vliegtuigsubsidies, terwijl wijnindustrie de prijs betaalt

- Obsolete vs. Advanced:The Keys to Building a Better Supply Chain

- Het COVID-vrije slimme gebouw:duurzame transformatie voorbij COVID (deel 2)

- Het perfecte IoT-beest bouwen

- Voortbouwen op de juiste fundamenten

- De waarde van handmatige bewerking in de hedendaagse productie

- De rol van AI bij het bouwen van geavanceerde medische beeldvormingssoftware

- 5 manieren waarop het IoT HVAC ten goede heeft veranderd