Plasma-versterkte chemische dampafzetting van acetyleen op medegedeponeerde bimetaalkatalysatoren Verhoging van de continuïteit van grafeenplaten onder groeiomstandigheden bij lage temperatuur

Abstract

Hier rapporteren we een nieuwe methode voor de synthese bij lage temperatuur van monolaag grafeen bij 450 ° C op een polykristallijne bimetaal Ni-Au-katalysator. In deze studie werd de chemische dampafzettingssynthese van grafeen bij lage temperatuur uitgevoerd bij 450 ° C op mede-gedeponeerd Ni-Au, wat succesvolle monolaagse grafeenvorming laat zien zonder een extra gloeiproces. De experimentele resultaten suggereren dat elektronenbundel-codepositie van bimetaalkatalysator de belangrijkste procedure is die de eliminatie van de pre-groei hoge temperatuur-uitgloeiing van de katalysator voorafgaand aan grafeensynthese mogelijk maakt, een onmisbaar proces dat in eerdere rapporten werd gebruikt. De vorming werd verder verbeterd door plasma-geassisteerde groei waarbij het inductief gekoppelde plasma de koolstofprecursoren ioniseert die een interactie aangaan met de mede-afgezette Ni-Au-katalysator met een dikte van 50 nm bij 450 °C. Deze gecombineerde groeiomstandigheden verhogen de uniformiteit van het grafeen en de gebiedsconnectiviteit drastisch van 11,6% naar 99%. Deze fabricageparameters maken de grafeenvorming mogelijk die verschuift van een bulkdiffusie-gebaseerd groeimodel naar een op het oppervlak gebaseerde reactie. De hier gerapporteerde techniek opent de mogelijkheid voor de groei van grafeen bij lage temperatuur voor mogelijk gebruik in toekomstige CMOS-toepassingen.

Inleiding

Het is meer dan 10 jaar geleden sinds de isolatie van grafeen [1], een enkele laag koolstofatomen in een hexagonaal rooster; dit unieke 2D-materiaal moet echter nog industrieel worden verwerkt tot een niveau waarop het de consumptiegoederen ten goede komt. Grafeen is een bijzonder veelbelovend materiaal voor de halfgeleiderindustrie vanwege zijn opmerkelijke elektronische eigenschappen [2, 3]. Als een atomair dunne diffusiebarrière [4] is grafeen een krachtige aanwinst in de race om steeds kleinere transistorafstanden te creëren en de heerschappij van de wet van Moore voort te zetten. De toepassingen ervan in de halfgeleiderindustrie zijn echter ernstig belemmerd door de hoge temperaturen die gewoonlijk nodig zijn om grafeen te synthetiseren - in het bereik van 800 ° C ~ -1000 ° C [5] - en het feit dat het grafeenoverdrachtsproces beperkt is tot vlakke geometrieën . Het rechtstreeks laten groeien van grafeen in geïntegreerde schakelingen zou het proces van het overbrengen van grafeen, een ander destructief proces, van een groeikatalysator naar het apparaat omzeilen. Momenteel is het mogelijk om te groeien op Cu- en Ni-katalysatoren (algemene metalen in geïntegreerde schakelingen), maar deze vereisen hoge groeitemperaturen [5], die de reeds bestaande structuren van een geïntegreerde schakeling zouden kunnen beschadigen. Veel onderzoek is gericht geweest op het verlagen van de temperatuur van de grafeensynthese en er is recentelijk succes geboekt. Weatherup et al. [3] hebben aangetoond dat het mogelijk is om grafeen te laten groeien bij 450 ° C door een thermisch verdampte laag Au van 5 nm toe te voegen bovenop een door sputteren afgezette polykristallijne 550 nm dikke Ni-katalysator, maar een voorgloeiing van 600 ° C de Au- en Ni-lagen zijn vereist om een Ni-Au-legering te produceren. Een voorgesteld mechanisme is dat de toevoeging van Au aan de Ni-katalysator helpt bij het beperken van koolstofabsorptie tijdens blootstelling aan de koolstofprecursor en het verminderen van grafeenkiemvorming en uitdiffusieplaatsen zoals stapranden en korrelgrenzen [3]. Hoewel er vooruitgang is geboekt om de synthesetemperatuur te verlagen tot het bereik van 400-600 ° C [3, 6, 7], moeten ook de schadelijke effecten van grafeenveloverdracht worden overwonnen. Directe groei op Si of SiO2 is een ander gewenst doelwit voor grafeenvellen, maar dit is niet gemeld in het gebied van 400 ° C ~ ~ 500 ° C dat nodig is voor back-end-of-line (BEOL) halfgeleiderprocessen. Terwijl directe groei van grafeen op Si of SiO2 nog niet is bereikt, is grafeensynthese op dunnere katalysatoren een substantiële stap in de richting van dit doel. Op een dunnere katalysator bevindt de resulterende grafeenlaag zich steeds dichter bij het doelsubstraat. Dit creëert het potentieel voor het ontwikkelen van een overdrachtsproces dat minder schadelijk is voor het grafeen door de hoeveelheid handmatige hantering van het grafeen te minimaliseren vanwege de nabijheid van het doelsubstraat. Hoewel grafeen gewoonlijk wordt gesynthetiseerd met behulp van chemische dampafzetting (CVD) -technieken, kan de toevoeging van een afgelegen plasma helpen om de synthesetemperaturen te verlagen. Plasmagroei activeert de precursorgassen via ionisatie en overwint de thermische energie die verloren gaat bij het groeien in het bereik van 400 °C ~ 500 °C in vergelijking met het bereik van 800 °C ~ 1000 °C. De voordelen van een inductief gekoppeld plasma op afstand zijn tweeledig:plasma wordt gecreëerd weg van de groeikatalysator, wat schade door ionenbombardement op het syntheseoppervlak vermindert, en dat het plasma wordt geproduceerd via inductiespoelen die zich buiten de grafeengroeikamer bevinden waar de katalysator ondergrond is gelegen. In een typisch capacitief plasmasysteem bevindt de synthesefase zich tussen twee metalen platen in de vacuümkamer met een elektrische potentiaal ertussen die het groeioppervlak blootstelt aan vreemd materiaal uit de plasmabron. Met behulp van een externe inductiespoel die om de gasstroombuis is gewikkeld, ioniseren we de voorlopergassen door een alternerend elektromagnetisch veld in de buis te creëren. Hierdoor wordt de plasmabron volledig uit de kamer verwijderd, waardoor vreemd materiaal uit de plasmabron de groeikatalysator niet kan verontreinigen. Hier rapporteren we de synthese van monolaag grafeen (MLG) bij 450 ° C met behulp van inductief gekoppelde plasma chemische dampafzetting (ICPCVD) op dunne (50 nm) Ni-Au-katalysator die mede is afgezet door de elektronenstraalverdampingstechniek.

Experimentele methoden

Voorbereiding katalysator

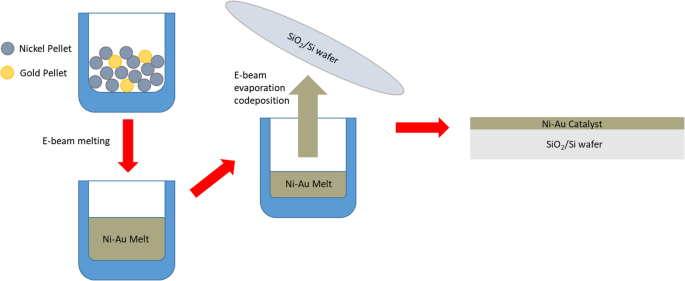

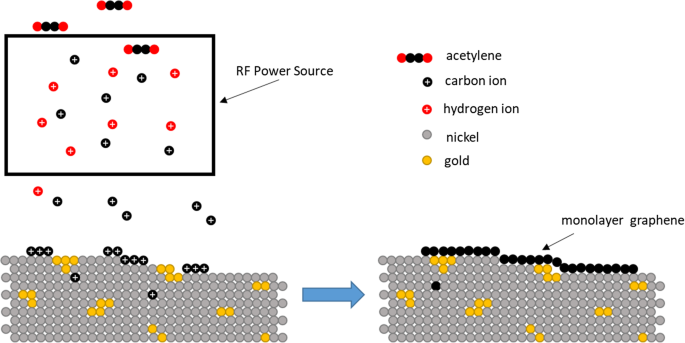

Voor deze studie werden twee methoden voor de bereiding van katalysatoren gebruikt om de effecten van Ni-Au versus zuiver Ni te vergelijken, en alle katalysatorafzettingen werden uitgevoerd in een afzonderlijk Kurt J. Lesker Physical Vapour Deposition (PVD)-instrument. Voor pure Ni-grafeengroei-experimenten werd de Ni-katalysator bereid via magnetronsputteren op SiO2 /Si-wafels tot de gewenste dikte (50 nm). Voor de bereiding van Ni-Au-katalysatoren werden Au- en Ni-pellets eerst gemengd door middel van elektronenbundelverwarming, waarbij het elektronenbundelsysteem een elektronenbundel naar een smeltkroes leidt die metalen pellets van zowel Au als Ni bevat. Elektronenstraalafzetting had hier de voorkeur vanwege het feit dat het een nauwkeurige controle van het gewichtspercentage Au in het mengsel mogelijk maakt. De elektronenstraal verwarmt en mengt de pellets, en het resulterende mengsel wordt vervolgens via verdamping mede afgezet op SiO2 /Si-wafels zoals schematisch geïllustreerd in Fig. 1. Dit legeringsproces op afstand produceert een katalysator die Ni blootstelt aan de koolwaterstofprecursor terwijl Au wordt geïmplanteerd in de Ni-bulk en op het katalysatoroppervlak. De katalysatorbereiding die in de gerapporteerde literatuur [3] werd gebruikt, deponeert metalen met behulp van een laagmethode waarbij meerdere metalen op elkaar worden afgezet. De lagen moeten vervolgens worden uitgegloeid bij 600 °C om een legering of mengsel te vormen. De codepositietechniek die in deze studie werd toegepast, was gericht op het elimineren van het gloeiproces van de katalysator en het bereiken van grafeenvorming bij een lage temperatuur door gebruik te maken van een Ni-Au-legeringskatalysator die vooraf was gemaakt vóór de depositie. De aard van de voorgemengde toestand van de mede-afgezette katalysator verhindert de noodzaak van een voorgloeien tijdens het mengen om een geldige katalysator te vormen. Voor de eenvoud noemen we dit katalysatordepositieproces in dit rapport "codeposition" omdat de Ni en Au samen op het substraat worden afgezet. Voor onze experimenten kozen we ervoor om een Au-legering van 1 wt% aan te brengen waarvan is aangetoond dat deze het meest effectief is bij de synthese van grafeen bij lage temperatuur [3]. Zowel pure Ni- als Ni-Au-katalysatoren werden afgezet tot een dikte van 50 nm vanwege onze interesse in dunnere katalysatorgroei. We ontdekten dat deze dikte binnen de eerder gerapporteerde bereiken lag voor op nikkel gebaseerde groei [8, 9], hoewel deze bij temperaturen veel hoger dan 450 °C waren, maar onze 50 nm Au-Ni-katalysator is een orde van grootte dunner dan de gerapporteerde 450 °C meerlaags grafeen (MLG) groei [3].

Schematisch diagram van de codepositietechniek met elektronenbundels waarin we zien dat de Ni- en Au-pellets op afstand in een smeltkroes worden gemengd voordat ze op het substraat worden verdampt. Dit proces dient om de noodzaak voor pre-growth annealing zoals gebruikt in eerdere literatuur volledig te elimineren en zorgt voor een volledige monolaag grafeensynthese bij 450 °C

Grafeengroei

Onze grafeengroeiregimes werden uitgevoerd in een op maat gemaakte ICPCVD-kamer met koude wand. Temperaturen werden gemeten via een thermokoppelmeter die op het monsteroppervlak was bevestigd om nauwkeurige in situ oppervlaktetemperaturen te detecteren. Via een douchekop werden gassen de kamer in geblazen. De monsters werden op een stralingsverwarmd podium geplaatst, ongeveer 25 cm onder de gasdouchekop. De bereide katalysatoren werden in de ICPCVD-kamer gebracht en gepompt tot een basisdruk van 1 × 10 −6 Torr waarna H2 werd geïntroduceerd bij 15 sccm terwijl het monster werd verwarmd tot de procestemperatuur van 450 ° C. Zodra de monsters de procestemperatuur hebben bereikt, wordt de H2 stroom werd stopgezet, en de kamer werd gespoeld met behulp van Ar. Nadat de basisdruk was hersteld, werd Ar stopgezet en C2 H2 werd gevlogen met 0,1 sccm, waardoor de kamerdruk op 6 × 10 −6 kwam Torr. Voor plasma-versterkte groei werd RF-vermogen variërend van 0 tot 10 W geïntroduceerd voor verschillende groeimonsters. Tien watt was het hoogste RF-vermogen dat kon worden geleverd met behoud van een stabiel, inductief gekoppeld plasma (ICP) op afstand, aangezien bij zo'n lage C2 H2 druk is de gasweerstand erg hoog en begint de geïnduceerde stroom elders te stromen bij hogere plasmavermogens. Zodra de gewenste groeiduur was bereikt (7 min voor CVD-groei en 30 s voor ICPCVD-groei), C2 H2 stroom werd gestopt, gevolgd door nog een Ar-spoeling om de resterende procesgassen uit de kamer te spoelen. De monsterverwarmer werd vervolgens uitgeschakeld waardoor het monster kon afkoelen tot kamertemperatuur.

Grafeenkarakterisering

Na synthese werden grafeenmonsters spin-coated met PMMA. De wafels werden vervolgens in FeCl3 . geplaatst om het Ni te etsen, gevolgd door jodium/kaliumjodide (40 mL H2 O/4 g KI/1 g I2 ) oplossing om de resterende Au te etsen. De resulterende film werd vervolgens overgebracht naar schoon SiO2 /Si-wafels en het PMMA werd weggeëtst met aceton. Grafeenspectroscopische analyse werd uitgevoerd met behulp van een Horiba Jobin Yvon HR800 UV Raman-spectrometer met een 532 nm-laser om de belangrijkste spectrale pieken te identificeren die worden verwacht voor dunne grafeenfilms. De piekintensiteitsverhoudingen van D:G en D:D (I D:G , ik D:D' ) informatie geven over respectievelijk de defectdichtheid en het defecttype in het grafeen. De 2D:G-piekintensiteit (I 2D:G ) evenals de 2D-piek op volle breedte op half maximum (FWHM) geven informatie over het aantal totale grafeenlagen. Defectvrije, monolaag grafeen displays I D:G van ongeveer 0, maar wanneer defecten aanwezig zijn een I 2D:G> 1.0 en FWHM2D < 100 cm −1 zijn indicatief voor monolaag grafeen [10]. Oppervlaktebeeldvorming werd uitgevoerd met behulp van een Zeiss Sigma VP FEG SEM geconfigureerd met een In-Lens secundaire elektronendetector, waarmee de korrelgroottes en morfologieën van de katalysator na de grafeenvorming kunnen worden bekeken. ImageJ werd gebruikt om een berekening uit te voeren van bladpercentages groter dan I 2D:G =-1 wat het percentage geproduceerd monolaag grafeen suggereert, en Raman-pieken werden aangepast en geanalyseerd met behulp van een programma geschreven in R om piekverhoudingen en FWHM te identificeren.

Resultaten en discussie

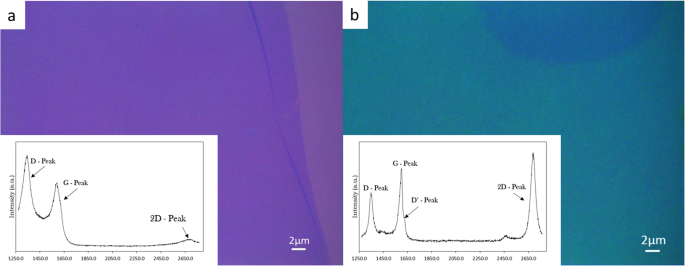

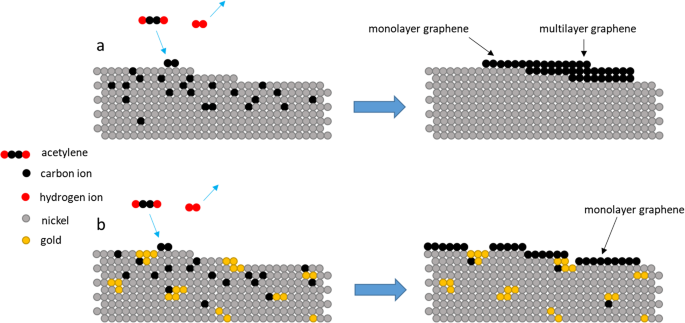

Hier wordt aangetoond dat het gebruik van medeafzetting van Ni-Au als katalysatorbereidingstechniek het eerder vereiste proces van voorgloeien van 600 ° C om de Ni-Au-katalysator te legeren uitroeit door te vergelijken met een basislijn Ni-alleen-controlekatalysator en met eerdere meldt [3]. Om de effecten van Ni-Au met puur Ni te vergelijken, toont Fig. 2 een gemiddeld Raman-spectra van overgebracht grafeen dat is gegroeid via thermische CVD bij 450 °C met een C2 van 7 minuten H2 blootstelling aan (a) zuiver Ni en (b) de mede-afgezette Ni-Au-katalysator zonder uitgloeien in tegenstelling tot eerdere literatuur [3]. Het geaccepteerde CVD pure Ni-katalysatorgroeimodel voor grafeen [11] suggereert dat koolwaterstofprecursoren worden geabsorbeerd in de Ni-bulk en gedehydrogeneerd, aangezien C een hoge diffusie in Ni vertoont. Tijdens het afkoelen diffunderen de individuele C-atomen uit de Ni-bulk naar het oppervlak en vormen grafeen [12]. Figuur 2a toont een dunne film van amorf koolstof en het bijbehorende spectrum (inzetstuk) dat typerend is voor door zuivere Ni gekatalyseerde groei bij lage temperatuur. De polykristallijne Ni-katalysator bevat veel stapranden en korrelgrenzen op het oppervlak als gevolg van sputterafzetting die fungeren als plaatsen met een grote kans op C-diffusie en daarom als grafeenkiemvormingsplaatsen tijdens afkoeling, waardoor C-atomen uit de bulk kunnen diffunderen op te veel locaties waardoor overlap ontstaat. Met de toevoeging van 1 wt% Au wordt in Fig. 2b echter een drastische verbetering in het Raman-spectrum waargenomen. Het spectrum toont goed gedefinieerde D-, G- en 2D-pieken met I 2D:G = 1.2 en FWHM2D = 48.5 cm −1 wat de vorming van monolaag grafeen met defecten suggereert. Er is een relatief grote I D:G = 0.68 en een corresponderend I D:D' = 5.0 wat suggereert dat defecttypes voor leegstand en roostermismatch aanwezig zijn [13], maar let op:in beide Fig. 2a, b werden hele dunne films geproduceerd. Op basis van de literatuur diffundeert koolstof niet gemakkelijk in Au [14], en dit suggereert dat de Au het aantal grafeen-kiemplaatsen zou kunnen verminderen door stapranden en korrelgrenzen [3] te blokkeren als het zich in deze regio's bevindt en minder laagnummers produceert door het beperken van zowel C-absorptie als uit-diffusie. Om het groeimechanisme voor deze formatie te illustreren, toont figuur 3 een reeks schematische diagrammen die de pure Ni vs Ni-Au-groeimodellen voor thermische CVD-groei vergelijken, waarbij typische Ni-grafeensynthese meerlaags grafeen ontwikkelt vanwege het onvermogen om de C-absorptie te vertragen en uitdiffusie (figuur 3a), maar de toevoeging van Au helpt bij het regelen van de absorptie en diffusie van C in de Ni (figuur 3b). Deze resultaten laten zien dat de toevoeging van Au effectief is bij het produceren van grafeen bij lage temperaturen, wat consistent is met de resultaten gerapporteerd door Weatherup et al. [3]. Het belangrijkste is echter dat onze resultaten aantonen dat het gebruik van codepositie de 600 ° C-uitgloeiing die nodig is om een Ni-Au-legering te produceren volledig elimineert, waardoor dit een echt 450 ° C-synthese wordt door de Ni- en Au-katalysator op afstand te legeren vóór de depositie in plaats van tijdens de groeirecept.

Optische beelden en Raman-spectra (inserts) van a amorfe koolstof als resultaat van een poging tot grafeensynthese gedurende 7 min C2 H2 blootstelling aan 50 nm zuivere Ni-katalysator bij 450 °C en b succesvolle grafeensynthese volgens dezelfde parameters als a op medegedeponeerde Ni-Au-katalysator, let op de donkere vlek bovenaan afbeelding b is een gebied van meerlagig grafeen en werd vastgelegd om contrast toe te voegen om het omringende monolaaggebied te helpen identificeren. Er is een duidelijke verbetering gecreëerd door de toevoeging van 1 wt% Au, aangezien dit de enige variabele is die is gewijzigd om de drastische verschuiving van amorfe koolstof naar grafeen mogelijk te maken. Gelabeld in a zijn de belangrijkste pieken die worden gebruikt voor de karakterisering van grafeen. Voor b , berekenen we I 2D:G = 1.2, FWHM2D = 48.5, Ik D:G = 0.68, en I D:D' = 5.0

Schematisch diagram van grafeengroei op a pure Ni-katalysator waarin grafeen met weinig lagen (FLG) wordt geproduceerd als gevolg van ongecontroleerde C-absorptie en uitdiffusie op plaatsen met hoge energie, zoals stapranden in vergelijking met b medegedeponeerde Ni-Au-synthese waarbij de Au fungeert als een C-absorptiebeperker en de hoge niveaus van grafeenproductie vermindert door nucleatie-vizieren zoals stapranden te blokkeren

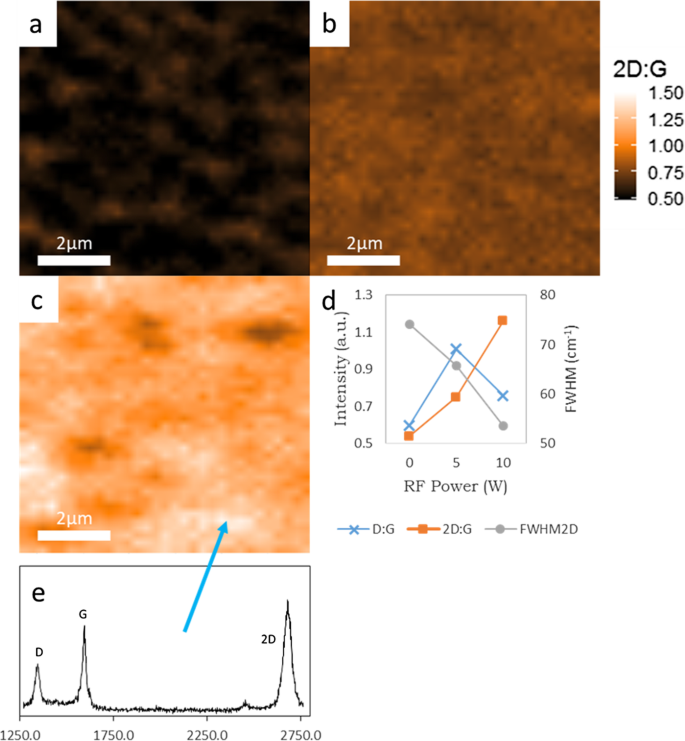

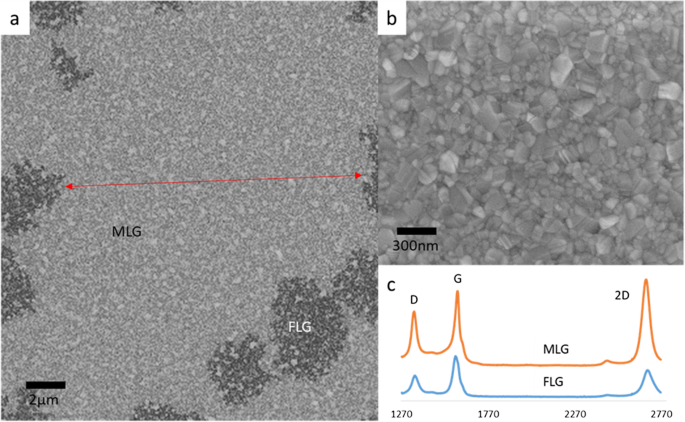

Hoewel medegedeponeerd Ni-Au grafeenfilms produceert, is het van cruciaal belang om grote gebieden continu en uniform grafeen te kunnen produceren voor praktische toepassingen. Om dit probleem aan te pakken, werden drie gezwellen op mede-gedeponeerd Ni-Au uitgevoerd om de effecten te vergelijken van het opnemen van een afgelegen plasma met drie verschillende plasmakrachten in de groei. Afbeelding 4a–c toont een Raman I 2D:G kaart van samen met Ni-Au gegroeid grafeen via ICPCVD (respectievelijk (0 W, 5 W en 10 W) met een 30s C2 H2 Blootstellingstijd. Figuur 4a is een Raman-kaart van synthese uitgevoerd zonder toevoeging van RF-plasmavermogen, dat een dambordpatroon vertoont dat het resultaat is van kleine gebieden met afwisselende grafeenlaagdikte. De toevoeging van RF-plasmavermogen van 5 W in Fig. 4b en 10 W in Fig. 4c toont grotere delen van verbonden, meer uniforme lagen weergegeven door een toename van het gebied van uniform I 2D:G , weergegeven door grote vlakken van uniforme kleur, met toenemend RF-vermogen. Dit laat zien dat plasmatoevoeging helpt bij het creëren van een grotere, meer uniforme grafeenplaat die verder wordt ondersteund door de gegevenskaart in figuur 4d. De trend is dat als het RF-plasma wordt verhoogd tot 10 W, er een toename is in I 2D:G , een afname van I D:G , en een afname in FWHM2D die allemaal significant zijn van monolaag grafeen. Om de continuïteit van de dunne-film van grafeen visueel te onderzoeken, toont figuur 5a een SEM-beeld van vooraf overgebracht grafeen gegroeid via 10 W ICPCVD, waar we een 15 μm breed vel continu monolaag grafeen (MLG) zien met enkele eilanden van grafeen met weinig lagen (FLG ). Er is een zichtbare spikkel op het oppervlak in figuur 5a, maar dit wordt toegeschreven aan de onderliggende korrelstructuur van de katalysator, aangezien dit een afbeelding is van als gegroeid grafeen en onze polykristallijne katalysator nog niet is verwijderd, wat gedetailleerd is in figuur 1. 5b evenals correleren van Raman-spectra voor het meerlagige grafeen (MLG) en enkele-laags grafeen (FLG) in figuur 5c. Onze bevindingen suggereren, zoals weergegeven in figuur 6, dat gedehydrogeneerde C-ionen geproduceerd door het RF-plasma het katalysatoroppervlak bereiken en fungeren als een hoogenergetische nucleatieplaats voor groei om uit te zaaien. Hoewel er absorptie in het Ni is, hebben deze C-ionen een grote kans om zich te binden met extra C-ionen op het oppervlak, waardoor dimeren en grotere moleculen worden geproduceerd die veel minder snel in de Ni-katalysator zullen worden geabsorbeerd. Aangezien we verhoogde uniformiteit zien bij het toepassen van plasma op de groei, en niet-uniformiteit in thermische CVD-groei, zoals weergegeven in figuur 4, suggereert dit dat tijdens ICPCVD-synthese de katalysator niet overmatig absorbeert om meerlaags grafeen te produceren. In plaats daarvan werd de groei verschoven naar een door het oppervlak gedomineerd mechanisme. Deze verschuiving naar een groei die door het oppervlak wordt gedomineerd, ondersteunt ook onze benadering om een dunne katalysator te gebruiken die zelfs sneller zou verzadigen dan dikkere katalysatoren.

Raman-kaarten van grafeen gegroeid op 50 nm medegedeponeerd Ni-Au met 30s C2 H2 belichtingstijd via a CVD, b ICPCVD met 5 W plasma en c ICPCVD met 10 W plasma. De ik 2D:G , ik D:G , en FWHM2D voor elk plasmavermogen wordt weergegeven in d waar het duidelijk is dat 10 W de beste is vanwege de hogere I 2D:G , lager I D:G , en kleinere FWHM2D vergeleken met de andere, en een representatief spectrum genomen uit de helderste regio van c wordt weergegeven in e

Scanning-elektronenmicroscoopbeelden van als-gegroeid grafeen op mede-afgezette Ni-Au-katalysator gegroeid bij 450 °C via 10 W ICPCVD die a laten zien een 15 μm brede sectie van continu monolaag grafeen (MLG) (rode pijl) met enkele-laags grafeen (FLG) eilanden (donker) (overeenkomstige gemiddelde Raman-spectra in c ) en b hoge vergroting van het monolaag grafeengebied waar het grafeen wordt gevormd op de bovenkant van de katalysatorkorrels

Schematisch diagram van ICPCVD-groei waarin we een verschuiving zien naar een door het oppervlak gedomineerd mechanisme. Deze verschuiving wordt veroorzaakt door ionisatie van C-atomen die fungeren als hoogenergetische grafeen-kiemvormingsplaatsen zodra ze het katalysatoroppervlak bereiken en maakt het gebruik van een dunnere katalysator mogelijk omdat er minder absorptie is, wat leidt tot overproductie van grafeen tijdens afkoeling

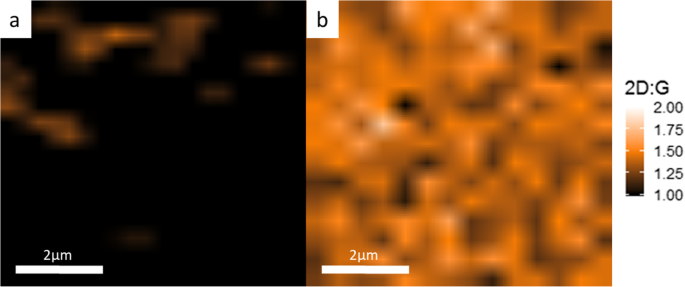

De voordelen van ICPCVD ten opzichte van CVD kunnen ook worden gezien bij het vergelijken van meerlaagse (MLG) dekking. Een reeks monsters van zowel ICPCVD- als CVD-synthesen werd vergeleken en de resultaten worden getoond in Fig. 7, die Raman-kaarten toont van (a) 7-min CVD-groei versus (b) 30s ICPCVD-groei met 10 W RF-vermogen op medegedeponeerd Ni- Au. Op basis van onze berekening van de Raman-kaart hebben we geschat dat een CVD-groei van 7 minuten een dekking van 11,6% van I laat zien. 2D:G> 1.0 terwijl de ICPCVD-groei van de jaren 30 daarentegen een dekking van 99% van I laat zien 2D:G> 1.0. Dit suggereert dat het plasma een belangrijke rol speelt bij de connectiviteit en uniformiteit van grafeen op een dunne katalysator en de absorptie van grote hoeveelheden C in de katalysator voorkomt, in tegenstelling tot de CVD-groei waarbij overabsorptie van C leidt tot overproductie van grafeen en dus minder uniformiteit .

Raman-kaarten met I 2D:G> 1.0 voor a CVD-synthese met 7 min blootstellingstijd versus b 10 W ICPCVD-synthese met een belichtingstijd van 30 seconden. Beide gezwellen zijn 450 °C op mede-afgezette Ni-Au-katalysator. De toevoeging van plasma verhoogt de laaguniformiteit van 11,6% (a ) tot 99% (b )

Conclusies

We hebben de validiteit van codepositie aangetoond als een unieke katalysatorbereidingstechniek die de noodzaak van uitgloeien voor Ni-Au-katalysatoren effectief wegneemt door de katalysator op afstand vooraf te legeren tijdens e-beam-verdamping en een onmiddellijk geschikte katalysator te produceren voor grafeengroei van 450 ° C. De toevoeging van het gebruik van een inductief gekoppeld plasma tijdens de groei dient om het dunne-filmgebied en de laaguniformiteit van grafeen te vergroten door het syntheseproces te verschuiven naar een door het oppervlak gedomineerd mechanisme dat gunstig is wanneer dunne katalysatoren worden gebruikt voor groei. De hier gepresenteerde studie toonde de significante vooruitgang aan van het gebruik van plasma-versterkte CVD en mede-afgezette Ni-Au dunne katalysator om grafeen te laten groeien met verbeterde kwaliteit bij lage temperatuur. De groeiparameters moeten echter worden aangepast en geoptimaliseerd met betrekking tot de specifieke toepassingen. Bijvoorbeeld het ontwerp en de optimalisatie van de katalysator om de grafeenkorrelgrootte verder te vergroten onder de groeiomstandigheden bij lage temperatuur en de directe groei van grafeen op gewenste substraten. Dit zijn de problemen die in de lopende onderzoeken aan de orde zullen komen.

Beschikbaarheid van gegevens en materialen

Alle gegevens zijn verkrijgbaar bij de auteurs via een redelijk verzoek.

Afkortingen

- 2D:

-

Tweedimensionaal

- BEOL:

-

Achterkant van de regel

- CVD:

-

Chemische dampafzetting

- FLG:

-

Grafeen met weinig lagen

- FWHM:

-

Volledige breedte half maximum

- ICPCVD:

-

Inductief gekoppeld plasma chemische dampafzetting

- MLG:

-

Monolaag grafeen

- PVD:

-

Fysische dampafzetting

Nanomaterialen

- Wat is chemische dampafzetting?

- Geavanceerde atoomlaagdepositietechnologieën voor micro-LED's en VCSEL's

- Onderzoek naar leegstandsstructuren gerelateerd aan hun groei in h-BN-blad

- Zelfgekatalyseerde groei van verticale GaSb-nanodraden op InAs-stengels door metaal-organische chemische dampafzetting

- De antibacteriële polyamide 6-ZnO hiërarchische nanovezels vervaardigd door afzetting van atoomlagen en hydrothermische groei

- Fotokatalytische eigenschappen van Co3O4-gecoate TiO2-poeders bereid door plasma-versterkte afzetting van atoomlagen

- Groot-gebied WS2-film met grote afzonderlijke domeinen gekweekt door chemische dampafzetting

- Evaluatie van grafeen/WO3 en grafeen/CeO x-structuren als elektroden voor supercondensatortoepassingen

- Lage-temperatuurreductie van grafeenoxide:elektrische geleiding en scanning Kelvin Probe Force Microscopy

- Raman-spectroscopie van meerlaags grafeen epitaxiaal gegroeid op 4H-SiC door Joule Heat Decomposition

- Vormingsmechanismen van InGaAs-nanodraden geproduceerd door een vaste-bron tweestaps chemische dampafzetting