Een belachelijk eenvoudige gids voor het beheren van geplande uitvaltijd | Geplande uitvaltijd

Preventief onderhoud is de meest populaire onderhoudsstrategie omdat het veel voordelen biedt, terwijl het tegelijkertijd niet ongelooflijk moeilijk of duur is om te implementeren.

Dat gezegd hebbende, preventief onderhoud heeft ook nadelen.

Een van de meest genoemde bezwaren is dat de implementatie ervan betekent dat u overmatig veel onderhoud pleegt. Met andere woorden, uw technici zullen tijd verspillen aan onnodige inspecties en activa die (nog) niet zoveel aandacht nodig hebben.

Als we wat dieper graven, zullen we zien dat dit tot een belangrijker probleem leidt. Wanneer u preventief aan een asset werkt, moet dat asset in veel gevallen eerst worden stilgelegd. Bij vertalingen moet u geplande uitvaltijd plannen.

Aangezien niemand een activum wil stilleggen tijdens piekproductietijden of voor onderhoudswerk dat nog niet gedaan hoeft te worden, laten we eens kijken hoe u een onderhoudsschema kunt ontwikkelen dat rekening houdt met deze uitdagingen en geplande uitvaltijden minimaliseert.

Wat is geplande uitvaltijd | geplande uitvaltijd?

Simpel gezegd, geplande uitvaltijd is een periode die u reserveert voor gepland onderhoud en upgrades waarin uw bedrijfsmiddelen moeten worden stilgelegd.

Aangezien proactief onderhoud vaak wordt uitgevoerd op kritieke bedrijfsmiddelen die belangrijk zijn voor de productie, heeft u geen andere oplossing dan de normale productieactiviteiten te pauzeren totdat de reparaties/inspecties/upgrades zijn uitgevoerd.

Organisaties proberen deze problemen te vermijden door onderhoud in te plannen tijdens nachtdiensten (of op andere momenten dat de machines niet in gebruik zijn). Als uw onderhoudsafdeling echter geen nachtdiensten draait of als u een 24/7 productiecyclus heeft, kan het vinden van het juiste moment om geplande uitvaltijd te plannen erg ingewikkeld en snel worden.

Snelle opmerking:voor de rest van het artikel zullen we de termen "geplande uitvaltijd" en "geplande uitvaltijd" door elkaar gebruiken, aangezien ze in de praktijk naar hetzelfde verwijzen.

Geplande en ongeplande uitvaltijd

Het verschil tussen geplande en ongeplande uitvaltijd spreekt voor zich:JIJ bepaalt wanneer je een geplande downtime wilt hebben, MACHINES bepaalt wanneer ze een pauze willen nemen en ze nemen niet de moeite om te vragen of dat in je schema past.

Alle grappen terzijde, onverwachte apparatuurstoringen die leiden tot ongeplande downtime kan zeer kostbaar zijn , wat een van de belangrijkste redenen is waarom veel bedrijven overschakelen van reactief naar preventief onderhoud .

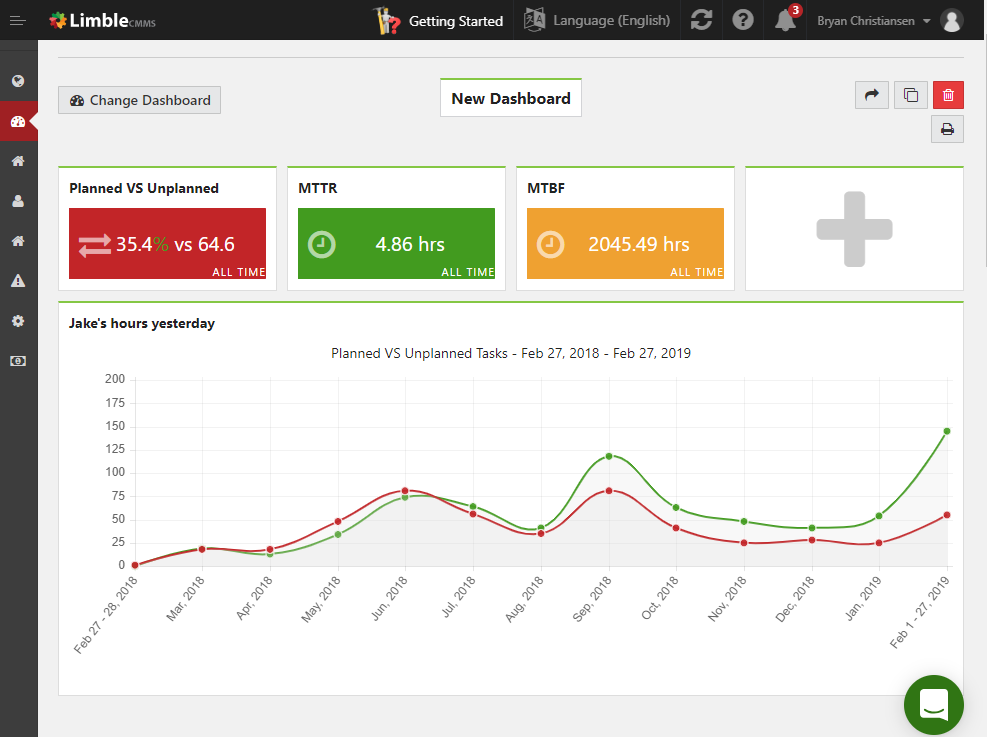

Weten hoeveel tijd u besteedt aan gepland versus ongepland onderhoud is essentieel, dus het is een van de vele dingen die Limble voor u bijhoudt.

Hier is een voorbeeld van hoe u Limble kunt gebruiken om bij te houden hoeveel tijd u besteedt aan geplande onderhoudstaken versus hoeveel tijd u besteedt aan het reageren op onverwachte problemen:

Laten we eens kijken hoe u geplande uitvaltijden kunt plannen, zodat u goed onderhoud kunt uitvoeren met een minimale impact op uw productiesnelheid en -volume.

Geplande uitvaltijd beheren

#1) Begrijp uw productie

Het hele jaar door zult u hoogstwaarschijnlijk eb en vloed hebben in een dagelijkse productie. Ken elke machine die u gebruikt en ontdek hoe verschillende seizoenen de productiecycli beïnvloeden, en daarmee het dagelijkse gebruik van machines.

Plan tijdens de piekproductie de beste tijd die de onderste regel het minst beïnvloedt. Tijd vinden om je voor te bereiden, kan na sluitingstijd betekenen. Als je een 24/7 winkel runt, kan dit het langzaamste uur van de dag betekenen.

De sleutel is om te weten wanneer de productie vertraagt en wanneer deze versnelt volgens plan.

#2) Verminder overmatig onderhoud met een CMMS

Een van de belangrijkste manieren om een succesvol onderhoudsplan uit te voeren, is het organiseren, beheren en volgen van grote hoeveelheden informatie over verschillende bronnen.

Een modern CMMS hebben kan je enorm helpen bij het volgen en begrijpen van al die gegevens.

Reactief onderhoud verminderen met 73,2%

Bekijk de resultaten van Red Hawk met Limble

Lees onzeCasestudy

Hier zijn slechts enkele dingen die u doet met een CMMS:

- record machineprestaties en activageschiedenis

- volg de voortgang van alle taken (lees werkorders)

- volg het gebruik van alle inventaris en reserveonderdelen

- de prestaties van de technicus volgen

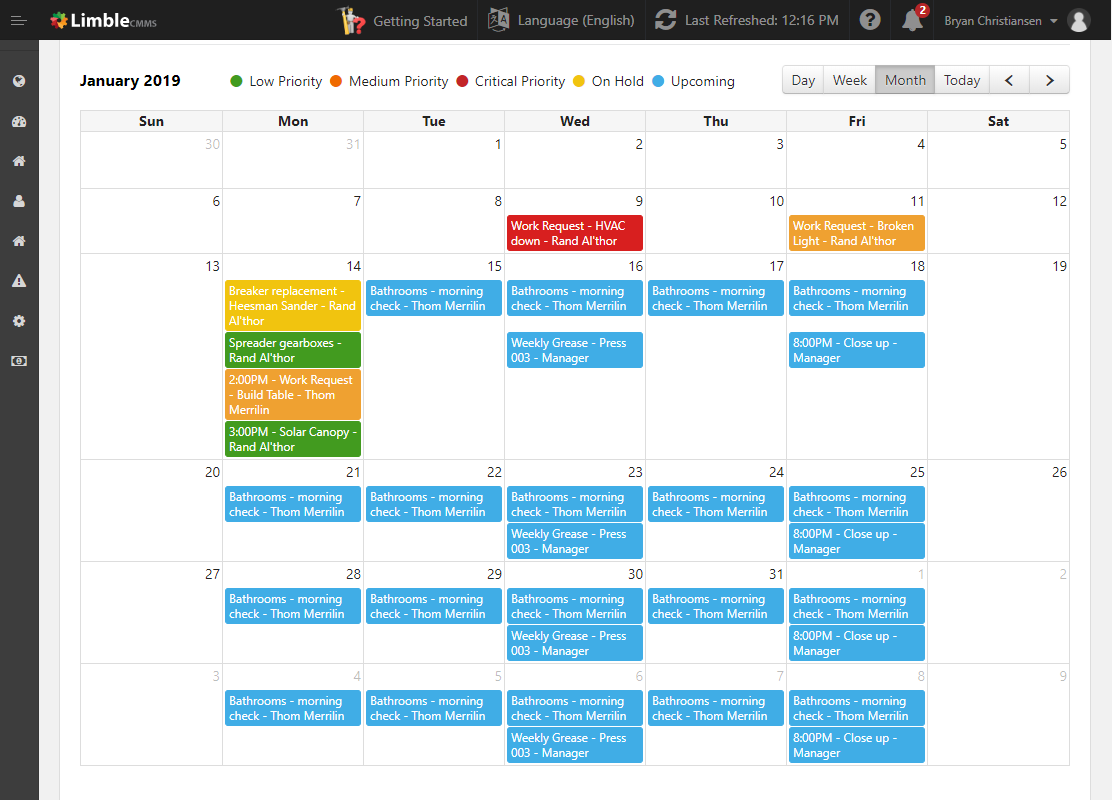

- uw volledige planning voor preventief onderhoud plannen en overzien

Door al deze gegevens tot uw beschikking te hebben, kunt u overmatig onderhoud verminderen door :

- de frequentie van onderhoudswerkzaamheden aan activa die dit aankunnen, spreiden

- de duur van de downtime-gebeurtenis verkorten door de diagnose en teamcommunicatie te versnellen

- ervoor zorgen dat alle reserveonderdelen beschikbaar zijn wanneer u ze nodig hebt

- over het algemeen een goed georganiseerde onderhoudsafdeling hebben

Voor een diepgaande kijk op CMMS, bekijk onze gids Wat is een CMMS-systeem en hoe werkt het.

#3) Beperk de focus van uw onderhoudsplan

Een goede manier om te weten waar u met uw onderhoudsplanning moet beginnen, is door al uw activa op te sommen en er een rang aan toe te kennen. Het lijkt misschien voor de hand liggend, maar als u weet welke machines de hoogste prioriteit hebben in uw fabriek, krijgt u een noorden.

Nadat u uw belangrijke machines heeft vermeld, vermeldt u de kleinere activa die zo secundair kunnen zijn dat ze niet bij het routine-onderhoud hoeven te worden betrokken.

Individuele machines zijn bijvoorbeeld minder belastend in gebruik. Je hebt misschien geen olie of smering nodig; een ander is misschien minder betrokken dan andere apparaten, met veel minder bewegende delen.

Hoe dan ook, specifieke machines hebben minder algemeen onderhoud nodig. En het moet duidelijk zijn welke machines onder deze categorie vallen. Het is immers vaak niet de moeite waard om al uw machines op een preventief onderhoudsplan te hebben.

Naast al het genoemde, begrijpen hoe lang elke onderhoudstaak moet duren en wanneer de machine het minst wordt gebruikt zal cruciaal zijn bij het het maken van een effectief plan voor preventief onderhoud zodat u geplande downtime op het meest geschikte moment kunt plannen.

#4) Zorg voor een duidelijk gedefinieerde SOP

Het hebben van duidelijk gedefinieerde standaard operationele procedures want elke bewerking die vaak moet worden herhaald, is een geweldige manier om uw onderhoudswerkzaamheden te stroomlijnen.

Aangezien geplande uitvaltijd iets is dat u redelijk regelmatig zult moeten plannen, zullen technici met duidelijke richtlijnen hun werk sneller kunnen doen, wat betekent dat uw bedrijfsmiddelen minder tijd nodig hebben om weer aan het werk te gaan.

Houd er rekening mee datde snelheid en kwaliteit van de uitgevoerde onderhoudswerkzaamheden zijn even belangrijk . Hoewel het prettig is om geplande uitvaltijd tot een minimum te beperken, zullen slecht uitgevoerde onderhoudswerkzaamheden vrijwel zeker leiden tot een toename van ongeplande uitvaltijd.

En ik denk dat we het er allemaal over eens zijn dat twee extra uren geplande downtime veel acceptabeler zijn dan een hele dag ongeplande shutdown of uitval.

#5) Begrijp je knelpunten

Frequente vertragingen bij de levering maken het moeilijk om een voorraad van benodigde reserveonderdelen aan te houden? Sommige senior onderhoudstechnici gingen met pensioen of verlieten het bedrijf, dus u werkt met een jonger team dat geen ervaring en opleiding heeft? Werken met oudere assets die veel aandacht nodig hebben en graag onverwacht kapot gaan?

In het kader van het minimaliseren van geplande uitvaltijd voor preventief onderhoud, reserveonderdelen , onervaren/ongeschoolde technici , enverouderde activa zijn de 3 meest voorkomende knelpunten waar je omheen moet plannen.

Het goede nieuws is dat deze knelpunten vermijdbaar zijn met een beetje omwegen en vooruitziendheid.

Als uw reserveonderdelen niet snel bij u aankomen, overweeg dan om ze eerder te bestellen of indien mogelijk over te stappen naar een nieuwe leverancier.

Als u weet dat u onervaren technici heeft, kunt u:

- koppel ze aan meer ervaren collega's

- een duidelijk gedefinieerde SOP hebben waar we het net over hadden

- voorzie ze van de nodige training

- een strenger wervingsproces hebben

En tot slot moet u een manier vinden om rekening te houden met verouderde activa. In de meeste gevallen betekent dit dat u speciale aandacht aan deze activa moet besteden, omdat ze erg lastig kunnen zijn en de oorzaak kunnen zijn van veel ongeplande uitvaltijden. Enkele manieren waarop u dat kunt doen, is door:

- het zorgvuldig bijhouden van de activageschiedenis om veelvoorkomende storingspatronen te extrapoleren, zodat u ze kunt aanpakken tijdens geplande uitvaltijden

- extra inspecties plannen die kunnen worden uitgevoerd terwijl het activum in werking is

- sensoren installeren om op conditie gebaseerde monitoring uit te voeren

#6) Verminder de duur van geplande uitvaltijden door effectieve samenwerking

Afdelingen die samenwerken met onderhoudspersoneel moeten op dezelfde lijn zitten en routinematige afstelling en reparaties coördineren. Zolang iedereen begrijpt waar het onderhoudsteam zal zijn voor elke geplande stilstand, kunnen machinebedieners, schoonmaakpersoneel en andere werknemers beginnen met het voorbereiden van de omgeving om zich alleen te concentreren op wat ze moeten doen en minimale uitvaltijd te garanderen.

Wanneer het tegenovergestelde gebeurt en er slechte communicatie is tussen afdelingen, is het niet moeilijk om verschillende fouten en ongelukken voor te stellen die kunnen optreden en de tijd dat uw bedrijfsmiddelen op stand-by staan te verlengen.

Sta niet toe dat slechte organisatie en communicatie de reden zijn waarom uw geplande stilstanden productievertragingen veroorzaakten.

Wanneer geplande uitvaltijd plannen?

Als onderhoudsmanager van een faciliteit is het duidelijk dat alleen u het juiste moment kunt vinden om geplande uitvaltijd in uw faciliteit te plannen.

Dat gezegd hebbende, hebben we een paar tips die kunnen helpen:

- Plan geplande onderhoudswerkzaamheden buiten kantooruren

- Onmiddellijk voor grote feestdagen

- Vóór langverwacht zwaar weer

- Eén om de twee jaar simuleert een stroomstoring en test alle kritieke apparatuur tegelijk

Voor meer gedetailleerde uitleg kun je mijn gastpost lezen waarin wordt besproken wanneer gepland onderhoud moet worden gepland .

Het draait allemaal om vooruit plannen

Zoals u kunt zien, kunt u met voldoende planning en organisatie de hoeveelheid uitvaltijd tijdens gepland onderhoud aanzienlijk minimaliseren.

Of het nu tijdens een piekproductieseizoen is, of het langzaamste seizoen van het jaar, als u goed georganiseerd bent en een exact onderhoudsschema heeft, zorgt u ervoor dat uw productie op het hoogste niveau loopt en dat uw machines in topconditie zijn.

Als je geïnteresseerd bent om volledig te ontdekken hoe Limble je kan helpen de hoeveelheid tijd die je aan geplande uitvaltijden besteedt tot een minimum te beperken, laat dan hieronder een reactie achter of stuur ons een bericht .

Onderhoud en reparatie van apparatuur

- Geplande vs. Ongepland onderhoud in productiefaciliteiten

- Een gids voor het implementeren van totaal productief onderhoud

- Gids voor productie-KPI's

- De toekomst van onderhoud:een praktische gids voor Industrie 4.0

- Een eenvoudige handleiding voor het maken van een programma voor voorspellend onderhoud

- Conditiegebaseerd onderhoud:een complete gids

- Eenvoudige strategieën voor het beheren van uw MRO-proces

- Onderhoudsplanning heeft een geplande achterstand nodig

- Een eenvoudige gids voor onderhoudsbenchmarking

- Wat is gepland onderhoud?

- Basisgids voor het onderhoud van schrankladers