Een uitgebreide gids voor correctief onderhoud

Op deze blog hebben we het vaak gehad over de voordelen van proactief vermogensbeheer. Vandaag kijken we goed naar corrigerend onderhoud en hoe het kan helpen om te gaan met feitelijke en potentiële storingen.

We zullen bespreken wat correctief onderhoud is, de overeenkomsten met reactief onderhoud onderzoeken, u laten zien hoe u correctief onderhoud efficiënt in uw workflow kunt opnemen en dit afronden met een paar voorbeelden.

Geen langdradige intro's deze keer, laten we direct naar het onderwerp gaan.

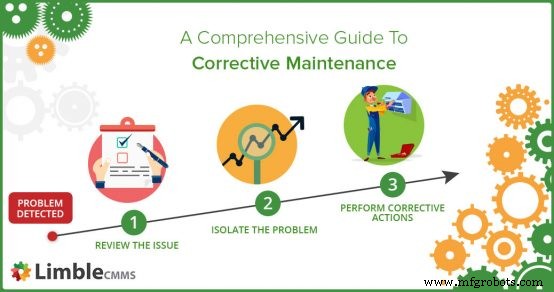

Wat is correctief onderhoud?

Er zijn een paar vergelijkbare beschrijvingen die worden rondgegooid. Toch is de essentie dit:correctief onderhoud verwijst naar elke onderhoudstaak die wordt uitgevoerd om apparatuur, machines of een systeem in goede staat te herstellen.

Correctief onderhoud wordt uitgevoerd:

- om een probleem op te lossen dat werd opgemerkt tijdens ander onderhoudswerk

- wanneer een machinebediener een probleem ontdekt met het activum dat moet worden gecorrigeerd

- nadat de conditiebewakingssensor een waarschuwing stuurt over een prestatieprobleem

- na een machinestoring

In een ideaal scenario zou het merendeel van uw correctieve onderhoudswerkzaamheden worden uitgevoerd om kleine problemen op (gedeeltelijk) functionele apparatuur op te lossen , zonder volledige storingen aan te pakken.

Als je alleen naar de definitie kijkt, zou je je kunnen afvragen:Is correctief onderhoud niet gewoon weer een van de vele synoniemen voor reactief onderhoud (zoals pech en run-to-failure-onderhoud)?

Hoewel ze vergelijkbaar zijn, zouden we stellen dat ze niet hetzelfde beschrijven.

Als iemand u bijvoorbeeld zou vragen welke onderhoudsstrategie u gebruikt, zou het betere antwoord zijn reactief onderhoud . Dit komt omdat correctief onderhoud een soort onderhoudsactie is die u uitvoert en wordt gebruikt als onderdeel van elke onderhoudsstrategie.

Soorten correctief onderhoud

Voordat we verder gaan met het bespreken van hoe we het efficiënt kunnen gebruiken, nemen we een korte stop om te kijken naar een aantal verschillende manieren waarop correctieve onderhoudstaken kunnen worden ingedeeld.

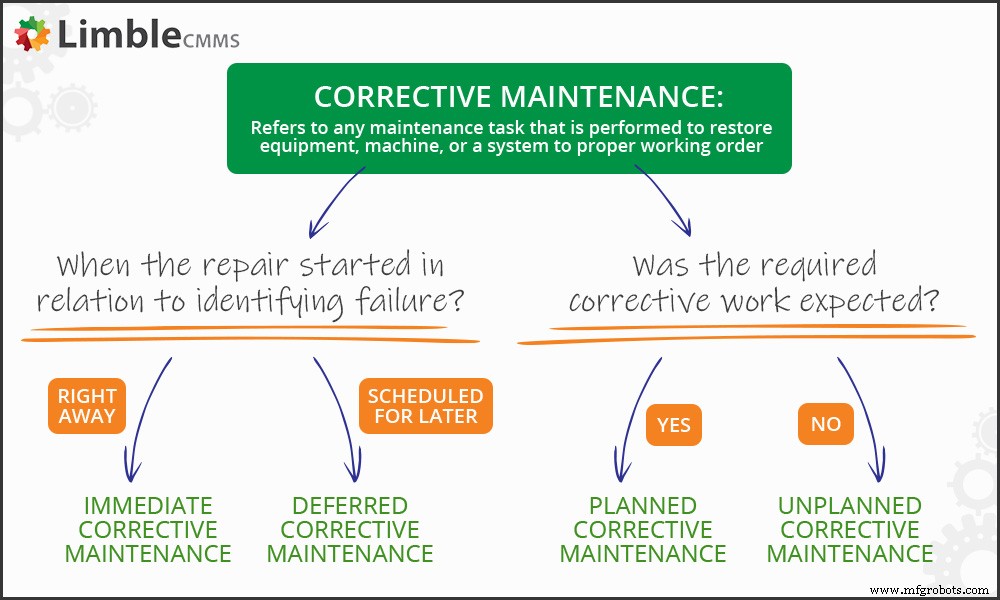

Onmiddellijk versus uitgesteld correctief onderhoud

Deze onderverdeling is gebaseerd op wanneer de corrigerende maatregelen zijn genomen in relatie tot wanneer het probleem of de storing werd gedetecteerd.

Onmiddellijk correctief onderhoud verwijst naar corrigerende acties die onmiddellijk na een storing plaatsvinden. Een technicus signaleert bijvoorbeeld een probleem tijdens routinewerkzaamheden en corrigeert dit onmiddellijk.

Uitgesteld correctief onderhoud verwijst naar corrigerende maatregelen die worden uitgesteld/gepland voor later. Er zijn veel redenen waarom correctief onderhoud kan worden uitgesteld, zoals:

- technici zijn nodig voor een zaak met een hogere prioriteit

- vervangende onderdelen zijn niet beschikbaar

- u moet een specialist inschakelen om de nodige corrigerende maatregelen uit te voeren

U kunt hier meer informatie vinden over uitgesteld onderhoud.

Gepland versus ongepland correctief onderhoud

Mensen denken graag dat reactief onderhoud staat voor het ontbreken van een onderhoudsplan, maar dat is niet altijd het geval.

Niet alle activa zijn het waard om een preventief of voorspellend onderhoudsprogramma te gebruiken . Soms besluit u er bewust voor om een machine te laten uitvallen en plant u corrigerende maatregelen wanneer de storing optreedt. Dit is wat je zou noemen gepland correctief onderhoud . Het kan worden toegepast op activa met een lage prioriteit of die met een hoge fouttolerantie.

Helaas verlopen de zaken niet altijd volgens plan. Onverwachte storingen die zo snel mogelijk verholpen moeten worden, zijn voor veel bedrijven de realiteit. Deze scenario's vereisen dat plotselinge corrigerende acties worden uitgevoerd om de activa weer operationeel te maken. Vandaar het ongepland correctief onderhoud .

Voordelen van correctief onderhoud op de juiste manier

Het hebben van een geoptimaliseerd correctief onderhoudsproces brengt meerdere voordelen met zich mee, zoals:

- kortere duur van zowel ongepland als gepland onderhoud

- minder noodonderhoud omdat veel kleine problemen kunnen worden verholpen voordat ze tot functionele storingen leiden; dit verlengt ook de levensduur van activa

- Correctief onderhoud kan worden gebruikt om activa in goede staat te houden, wat een veiligere werkomgeving creëert

Het doel van elk onderhoudsteam is om snel en effectief te zijn, vooral bij onverwachte storingen en machinestoringen. Reden genoeg voor elke onderhoudsafdeling om eens goed te kijken hoe ze correctief onderhoud uitvoeren.

Hoe correctief onderhoud efficiënt te gebruiken

Als u in uw organisatie sterk afhankelijk bent van reactief onderhoud, moet u een pragmatische workflow voor correctief onderhoud ontwikkelen.

Effectief zijn in het uitvoeren van correctief onderhoud betekent dat:

- machinebedieners en andere medewerkers hebben een snelle en gemakkelijke manier om problemen te melden

- technici die het werk doen, hebben snel toegang tot alle benodigde informatie (zoals probleembeschrijving, activageschiedenis, OEM-instructies...) om corrigerende acties uit te voeren

- je hebt een efficiënte manier om de voortgang van alle onderhoudstaken te plannen en te bewaken, evenals de mogelijkheid om de taakprioriteit te beheren

- je hebt een open communicatielijn zodat relevante informatie gemakkelijk kan worden gecommuniceerd tussen verschillende teamleden

Zelfs als u een proactieve onderhoudsstrategie uitvoert, is het af en toe uitvoeren van enkele correctieve taken een onvermijdelijke realiteit. Laten we dus in het belang van iedereen onderzoeken hoe u het meeste uit correctief onderhoud kunt halen en hoe een CMMS deze inspanningen kan ondersteunen.

#1) Minimaliseer de noodzaak voor corrigerende maatregelen in de eerste plaats

Een zekere mate van correctief onderhoud zal altijd nodig zijn. Regelmatige slijtage is onvermijdelijk en moet worden aangepakt. Wat u wel kunt doen, is u concentreren op het voorkomen van grote storingen en het beheren van factoren die bijdragen aan de verslechtering van de machine.

U kunt dat doen door:

- machines niet buiten hun limiet duwen

- aanbevolen reserveonderdelen en materialen gebruiken voor routineonderhoud

- alleen aanbevolen inputs gebruiken in het productieproces

- het implementeren van autonoom onderhoud of technologie voor conditiebewaking, zodat de problemen eerder vroeger dan later worden opgemerkt

#2) Stroomlijn het ticketingproces

Als u er zeker van wilt zijn dat alle corrigerende maatregelen snel worden aangepakt, heeft u een systeem nodig waarin medewerkers een eenvoudige manier hebben om een ticket in te dienen, terwijl het onderhoudsteam dit eenvoudig kan overzien en beheren.

Voor degenen die alles handmatig bijhouden, heb je over het algemeen een aantal haalbare opties:

- Stel een werkverzoekbox in die mensen kunnen gebruiken om werkverzoektickets af te geven. Iemand van het onderhoudsteam kan worden aangesteld om het vakje regelmatig aan te vinken en toe te wijzen op basis van hun prioriteit.

- Benoem één persoon in het onderhoudsteam die aanspreekpunt is voor alle verzoeken. Hij of zij kan ze filteren op basis van hun prioriteit en een eenvoudig systeem voor onderhoudstickets opzetten met behulp van spreadsheets.

Als u dit proces niet heeft uitgestippeld, komen uw onderhoudstechnici in een situatie terecht waarin ze telefoontjes met werkverzoeken gaan ontvangen tijdens ander belangrijk werk. Dit vertraagt niet alleen, maar veroorzaakt ook onnodige wrijving. Om nog maar te zwijgen over het feit dat problemen die alleen via mond-tot-mondreclame worden ingediend (zonder papieren of digitale sporen) gemakkelijk kunnen worden vergeten en onbeheerd worden achtergelaten.

Bedenk eens hoeveel grote problemen het directe gevolg zijn van kleine problemen die niet op tijd zijn opgelost, en je zult snel beseffen waarom dit zo belangrijk is.

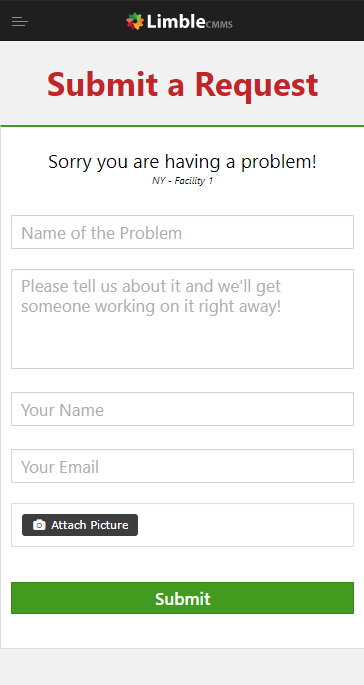

Hoe u ticketing kunt stroomlijnen met CMMS

Als u onderhoudssoftware heeft die een werkverzoekportaal biedt, kan elke medewerker in uw organisatie hiermee snel en eenvoudig een onderhoudsverzoek indienen. Om het nog soepeler te laten verlopen, kan dit proces nog verder worden geoptimaliseerd met QR-codes .

Ter illustratie, hier is hoe een werkverzoeksysteem is geïmplementeerd in Limble:

Hoewel de genoemde ticketingsystemen nog steeds kunnen werken, komt het niet zelden voor dat tickets verloren gaan en worden gedupliceerd, wat voor veel frustratie bij alle betrokkenen kan zorgen en kostbare uitvaltijden kan verlengen. De digitale manier om werkverzoeken te volgen en in te dienen is enorm superieur.

#3) Stem je workflow af

Het maakt niet uit of het probleem wordt gevonden tijdens een reguliere inspectie of dat een onderhoudsmonteur off-site gaat om een ingediend werkverzoek in behandeling te nemen. Weten wat hij moet doen en essentiële informatie bij de hand hebben, zal hun werk aanzienlijk versnellen.

Hier zijn enkele dingen die u kunt doen om de kwaliteit en snelheid van elk correctief onderhoudsproces te waarborgen:

- Iedereen leren hoe ze het probleem goed kunnen beschrijven en het werkverzoek kunnen indienen, evenals wat de aanvullende waardevolle informatie is die ze kunnen achterlaten die nuttig kan zijn voor technici

- zorg ervoor dat technici toegang hebben tot OEM-aanbevelingen, logboeken met activageschiedenis, foutpatronen en alle andere informatie die ze mogelijk nodig hebben

- maak een set standaard onderhoudsprocedures technici kunnen volgen bij het omgaan met complexe activa

- onderhoudschecklists instellen voor veelvoorkomende corrigerende taken

- zorg ervoor dat de benodigde reserveonderdelen op voorraad zijn, zodat de technici niet uit het niets hoeven te improviseren

Last but not least moet u er ook voor zorgen dat uw technici goed zijn opgeleid voor de taken die aan hen zijn toegewezen. Anders is het zinloos om alles te doen wat we zojuist noemden.

Hoe u uw workflow kunt afstemmen met CMMS

Er zijn veel verschillende manieren waarop mobiel CMMS uw workflow kan optimaliseren , maar we zullen ons concentreren op de dingen die van invloed zijn op de manier waarop u corrigerende taken uitvoert.

Hier is slechts een kort fragment van handige functies die een modern CMMS in deze context kan bieden:

- snelle toegang tot onderhoudslogboeken en rapporten voor elk activum

- gecentraliseerde activakaart die een snelle manier biedt om alle beschikbare informatie over de activa bij de hand te vinden (zoals OEM-aanbevelingen, foutpatronen, onderhoudsprocedures en checklists)

- beheer van reserveonderdelen systeem helpt u uw voorraad te beheren, zodat u nooit zonder vervangende onderdelen komt te zitten

Naast al het genoemde verbetert een geautomatiseerd onderhoudsbeheersysteem ook uw planning en communicatie, die we hierna zullen bespreken.

#4) Planning beheren

Als je goed geleide onderhoudsafdelingen zou onderzoeken, zou je vast ontdekken dat één ding dat ze gemeen hebben een duidelijk gedefinieerde onderhoudsstrategie is, aangevuld met een efficiënte manier om onderhoudsschema's te beheren.

Laten we eerst een overzicht geven van de informatie die u altijd beschikbaar wilt hebben:

- lijst met actieve (lopende) corrigerende taken

- lijst met corrigerende taken die nog moeten worden gepland

- welke technici aan welke corrigerende taken zijn toegewezen

- wie het vrij heeft om corrigerende taken uit te voeren die nog moeten worden gepland en wanneer (wat inhoudt dat de persoon die de opdrachten geeft over het algemeen op de hoogte moet zijn van het schema van iedereen in zijn onderhoudsteam)

Als je niet technisch bent, kan het hebben van een groot whiteboard als vacaturebord je een goed overzicht geven van de benodigde informatie (bij het runnen van een klein onderhoudsteam).

Grotere teams moeten wat technologie gebruiken met een gecentraliseerde database als ze een kans willen hebben om hun werk en operationele kosten onder controle te houden. MS Outlook, gecombineerd met verschillende spreadsheets, was een vroege oplossing. Maar met de toegenomen beschikbaarheid van geautomatiseerde onderhoudssystemen, is er weinig reden om te blijven proberen om met die verouderde methoden "te overleven".

Een probleem waar u vaak mee te maken krijgt, ongeacht hoe u corrigerend werk plant en bijhoudt, is het prioriteitsprobleem . Aangezien onderhoudsmanagers met beperkte middelen moeten werken, zullen sommige corrigerende taken moeten worden uitgesteld of opnieuw gepland. Hoewel dit van geval tot geval kan worden aangepakt, is het ook geen slecht idee om verschillende prioriteitsniveaus toe te kennen aan uw bedrijfsmiddelen, zodat iedereen meteen weet welke corrigerende taken voorrang hebben.

Hoe u uw planning kunt verbeteren met CMMS

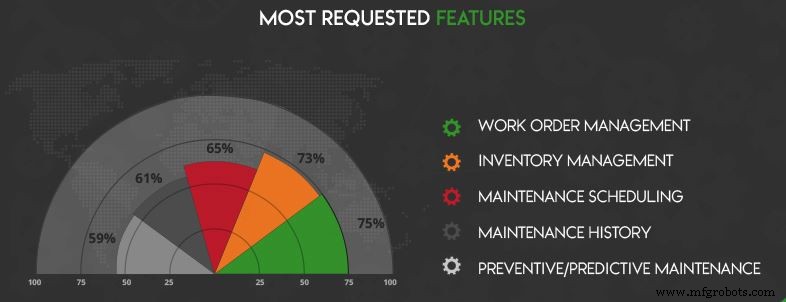

Volgens dit onderzoek we vorig jaar hebben gedaan, was onderhoudsplanning een van de meest gevraagde functies in een CMMS.

Dat verbaasde ons niet, want CMMS-systemen zijn oorspronkelijk ontwikkeld om u te helpen bij het volgen en beheren van onderhoudswerkzaamheden.

Hiermee kunt u uw onderhoudsplanning digitaliseren. Het enige dat u vooraf hoeft te doen, is het toevoegen van activa en onderhoudstechnici aan uw software.

Daarna kunt u effectief corrigerende taken toewijzen aan gratis technici, de voortgang van het werk volgen, technici opnieuw toewijzen aan andere taken of het werk naar eigen inzicht opnieuw plannen - en dat allemaal met slechts een paar klikken.

Lees voor meer informatie over hoe CMMS uw planningsmogelijkheden verbetert, onze uitgebreide stapsgewijze handleiding over hoe u een preventief onderhoudsplan maakt .

#5) Zorg voor goede communicatiekanalen

Hoe hard je ook je best doet, je zult nooit een reeks procedures kunnen bedenken die voor iedereen en in elke situatie werken. Aanvullende informatie moet direct worden gedeeld.

Bovendien mag u niet vergeten dat correctieve taken niet alleen een probleem zijn voor uw onderhoudsteam. Mensen die werken met activa die wachten op reparatie, moeten ook op de hoogte worden gehouden van de voortgang van onderhoudswerkzaamheden.

Stel je een situatie voor waarin de onderhoudsmanager de lijnmanager niet op de hoogte heeft gesteld dat de technicus binnenkomt. Als een onderhoudsman zomaar willekeurig opduikt om iets te repareren, is de kans groot dat hij 20 minuten moet blijven zitten tot de productie stopt of de ruimte wordt schoongemaakt en klaar om te starten. We zijn het er allemaal over eens dat dit inefficiënt is.

Ervoor zorgen dat iedereen op één lijn zit, betekent dat u een duidelijke communicatielijn moet hebben tussen iedereen die op de een of andere manier wordt beïnvloed door het corrigerende werk dat moet worden uitgevoerd. Laat hen weten wat er aan de hand is en hoe lang het duurt om het probleem op te lossen, zodat u het werk kunt plannen met een minimum aan overlap.

Hoe mobiel CMMS communicatielijnen opent

Voor deze specifieke sectie wilden we ons concentreren op mobiel CMMS omdat die mobiliteit realtime communicatie mogelijk maakt.

We kunnen niet spreken voor andere CMMS-providers, maar als je Limble gebruikt, kun je het volgende doen:

- gebruik het werkverzoekportaal om tickets in te dienen en de voortgang ervan bij te houden (waardoor onnodige verzoeken om updates die iedereen vertragen tot een minimum worden beperkt)

- Communiceer wijzigingen in taakprioriteit snel met uw onderhoudsteam via in-app- en e-mailmeldingen

- iedereen met toegang tot de tool kan opmerkingen en foto's achterlaten op specifieke werkorders, die vaak door onderhoudstechnici worden gebruikt om samen te werken aan complexe problemen vanaf externe locaties

Gegevens verzameld van onze klanten suggereren dat het gebruik van onze mobiele Android- en IOS-apps hun organisatie, communicatie, verantwoordelijkheid en productiviteit met 30% heeft verbeterd.

Als u geïnteresseerd bent om Limble CMMS eens te proberen, kunt u:

- start een gratis proefperiode van 30 dagen

- vraag een demo aan

- probeer onze zelfdemo (klik op deze link opent Limble in een testomgeving)

Voorbeelden van corrigerend onderhoud

Laten we, voordat we ermee stoppen, een paar voorbeelden van correctief onderhoud bespreken en kijken hoe het in de praktijk wordt toegepast.

Voorbeeld #1 – Na uitsplitsing van activa

Dit is het meest basale en meest voorkomende voorbeeld van corrigerende onderhoudsacties.

Stel dat u een productiefaciliteit runt. Eén machine gaat kapot en de hele productielijn stopt. U stuurt iemand van uw onderhoudsteam om het probleem te inspecteren en op te lossen. De monteur luistert naar de probleembeschrijving, voert een inspectie uit om te zien of het een mechanische of elektrische storing is. Hij vindt het defecte onderdeel en vervangt het - waardoor het activum weer in de staat wordt gebracht om zijn beoogde functie uit te voeren.

De technicus analyseerde een onverwachte storing, isoleerde het probleem en voerde de nodige correcties uit - met andere woorden, en hij voerde ongeplande corrigerende werkzaamheden uit. .

Voorbeeld #2 – Probleem opgemerkt tijdens preventief onderhoudswerk

Laten we ons voor dit voorbeeld voorstellen dat een onderhoudstechnicus een geplande onderhoudstaak uitvoert die bestaat uit een olieverversing en een visuele inspectie. Terwijl hij dat doet, merkt hij dat één lager versleten is en vervangen moet worden. Er waren reservelagers op voorraad, dus hij kan de vervanging meteen uitvoeren - wat we zouden kunnen noemen, onmiddellijk correctief onderhoud .

Voorbeeld #3 – Sensoren vertonen een verkeerde uitlijning buiten de limiet

Voor het laatste voorbeeld:laten we ons in de schoenen van een onderhoudsmanager plaatsen die al zijn essentiële middelen op een condition-based onderhoudsprogramma heeft. Dat betekent dat hij alle kritieke bedrijfsmiddelen achteraf uitrustte met sensoren om de toestand van zijn machines in realtime te bewaken.

Als u overweegt om conditiebewakingssensoren in uw instelling te implementeren, bekijk dan zeker onze modulaire IoT-sensoropstelling dat het probleem van gecompliceerde en dure installaties oplost.

Voor dit voorbeeld zullen we wat willekeurige getallen rondgooien.

Na enige tijd signaleert een draadloze sensor gemonteerd op een roterende as van een pomp dat de as 5 millimeter scheef staat. Ter vergelijking:de veilige bedrijfsomstandigheden laten slechts tot 3 millimeter uitlijnfouten toe. Dit geeft aan dat sommige corrigerende maatregelen zo snel mogelijk moeten worden gepland.

Houd er rekening mee dat de apparatuurstoring nog niet heeft plaatsgevonden . De pomp presteert nog steeds zoals bedoeld, maar het verlies kan op elk moment optreden, wat hoge kosten en veiligheidsrisico's met zich meebrengt. Gelukkig kunnen de technici de pomp onmiddellijk demonteren en corrigerende acties uitvoeren - of het nu gaat om het eenvoudig vastdraaien van losse onderdelen of het vervangen van gebarsten onderdelen.

Dit voorbeeld illustreert hoe u correctief onderhoud uitvoert op activa die niet nog niet functioneel falen bereiken. Hoewel storingen nog steeds de meest voorkomende oorzaak van correctief onderhoud zijn, opent het toegenomen gebruik van conditiebewakingsapparatuur en voorspellende analyses de deur voor andere soorten triggers.

Vooruit blijven

Geen enkele organisatie kan correctief onderhoud uit hun organisatie elimineren, maar dat mag u er niet van weerhouden om het aantal ongeplande correctieve acties te verminderen door het toepassen van proactieve onderhoudsmaatregelen.

We hopen dat deze gids u zal helpen uw correctief onderhoudsproces te optimaliseren, zodat u onverwacht werk goed kunt afhandelen en geplande corrigerende taken sneller kunt uitvoeren.

Zoals altijd, als je vragen hebt, ga dan gerust naar het commentaargedeelte of stuur ons rechtstreeks een bericht via ons contactformulier .

Onderhoud en reparatie van apparatuur

- Een gids voor het implementeren van totaal productief onderhoud

- Gids voor productie-KPI's

- Een uitgebreide gids voor 3D-printen met materiaalstralen

- De toekomst van onderhoud:een praktische gids voor Industrie 4.0

- Een eenvoudige handleiding voor het maken van een programma voor voorspellend onderhoud

- Conditiegebaseerd onderhoud:een complete gids

- Een eenvoudige gids voor checklists voor preventief onderhoud

- Een gids voor het maken van een onderhoudsprogramma voor apparatuur

- Een eenvoudige gids voor onderhoudsbenchmarking

- Uw gids voor onderhoudsbeheer

- Basisgids voor het onderhoud van schrankladers