De toekomst van onderhoud:een praktische gids voor Industrie 4.0

Industrie 4.0 is overal in de onderhoudsgemeenschap. Het staat centraal in blogposts, conferentiesessies en vergaderruimtes. Toch staat het vaak vol met modewoorden en ontbreekt het aan echte oplossingen. Dus vandaag doorbreken we het jargon en de grandioze beloften om te ontdekken wat Industrie 4.0 precies is, hoe het zich verhoudt tot onderhoud en hoe u er nu over moet nadenken om klaar te zijn voor de toekomst.

Inhoudsopgave

- Wat is Industrie 4.0

- Inzicht in de modewoorden van Industrie 4.0

- Hoe onderhoud aansluit bij Industrie 4.0

- Onderhoud en Industrie 4.0:Mogelijkheid of luchtkasteel?

- Waar het op neerkomt: Het potentieel van Industrie 4.0 in onderhoud ontsluiten

Wat is Industrie 4.0?

Industrie 4.0 is een nieuwe manier om goederen te vervaardigen. De manier waarop bedrijven dingen produceren, is in de loop van de tijd geëvolueerd, omdat fabrikanten het maximale uit hun apparatuur en mensen willen halen. En elke grote verschuiving in de productie werd gekenmerkt door enorme technologische veranderingen, aangezien bedrijven op zoek zijn naar geavanceerde technologie om hen te helpen grotere productiviteitsdoelen te halen. Er zijn vier van dergelijke tijdperken geweest, van Industrie 1.0 tot Industrie 4.0.

Industrie 1.0

Mechanisatie door water- en stoomkracht.

Industrie 2.0

Massaproductie en assemblagelijnen die elektriciteit gebruiken.

Industrie 3.0

Digitalisering van het productieproces met computers.

Industrie 4.0

Automatisering met behulp van slimme systemen, data en machine learning.

Terwijl Industrie 3.0 de productiewereld kennis liet maken met de kracht van computers, gebruikt Industrie 4.0 die verbeteringen als basis voor nog meer innovatie. Nu verbinden en communiceren computers met elkaar om complexe beslissingen te nemen. Geavanceerde systemen en technologieën, gecombineerd met betere toegang tot gegevens, maken Industrie 4.0 mogelijk, wat een periode van grotere efficiëntie en minder verspilling inluidt.

Inzicht in de modewoorden van Industrie 4.0

Modewoorden zijn vervelend. Het zijn zinnen die niet veel betekenen voor je dagelijkse leven. Als je de stap wilt zetten als het gaat om Industrie 4.0, is het belangrijk om te begrijpen wat al deze termen eigenlijk betekenen en waarom ze ertoe doen.

Kunstmatige intelligentie (AI)

De definitie van kunstmatige intelligentie is een bewegend doelwit. Meer in het algemeen is AI wanneer een computer het vermogen krijgt om te denken en redeneren als een mens en daardoor in staat is om unieke menselijke taken uit te voeren, zoals spraakherkenning of besluitvorming.

De manier waarop deze definitie zich vertaalt naar de echte wereld verandert ook voortdurend. Een rekenmachine werd ooit als AI beschouwd, omdat wiskunde iets was dat alleen het menselijk brein kon uitvoeren. Tegenwoordig hebben we digitale assistenten, zoals Siri of Alexa, of generatieve ontwerpprogramma's die complexe technische problemen in de productie oplossen.

Machine learning (ML)

Machine learning is een computer leren zelfstandig te leren door patronen te vinden in een grote hoeveelheid gegevens en op basis van deze patronen conclusies te trekken. Het is een snellere manier om informatie te ontleden en nieuwe inzichten te ontdekken die kunnen worden gebruikt om processen te verbeteren.

Het is net als hoe Netflix leert van alle eerdere films en tv-programma's die je hebt gezien, en deze kennis gebruikt om meer kijkmateriaal voor te stellen, of hoe artsen een computerprogramma kunnen introduceren bij een reeks röntgenfoto's en bijbehorende symptomen, zodat ze kunnen vinden gemeenschappelijke patronen en een betere diagnose van ziekte of letsel.

Maak je geen zorgen als je een beetje verbaasd bent over het verschil tussen AI en machine learning. Hoewel de twee erg op elkaar lijken, zijn er belangrijke verschillen. AI is een culminatie van verschillende technologieën om computers te helpen een hoger niveau van denken en redeneren te bereiken. Machine learning is een van deze technologieën met een uniek programma en een specifiek doel.

Op deze manier is AI een brug en is machine learning een van de pijlers. Een andere pijler kan het Internet of Things of Big Data zijn. Al deze technologieën komen samen om de kloof te overbruggen tussen wat mogelijk is voor mensen en wat mogelijk is voor computers.

Industrieel internet der dingen (IIoT)

Het industriële IoT verbindt machines, data en mensen. Ten eerste is er een netwerk van industriële apparaten, zoals sensoren en onderhoudssoftware, nodig en kunnen ze informatie met elkaar delen. Dit biedt een platform om grote hoeveelheden gegevens efficiënter te volgen, te verzamelen, uit te wisselen, te openen en te analyseren. De inzichten die uit deze gegevens worden verkregen, worden vervolgens gebruikt om de productieprocedures te verbeteren.

In plaats van gegevens uit verschillende bronnen afzonderlijk te verzamelen en de punten met elkaar te verbinden, doet IIoT dit voor u. Stelt u zich eens voor dat alle bedrijfsmiddelen en softwareprogramma's in uw instelling met elkaar praten, informatie delen en cijfers uitspugen die u een dieper inzicht in uw bedrijfsvoering geven. Dit is de kracht van IIoT.

De schijnwerpers schijnen meestal het helderst op uw onderhoudsteam als er iets misgaat... Deze achterlijke mentaliteit zal veranderen met Industrie 4.0.

Big data

Big Data beschrijft de enorme hoeveelheid informatie die we kunnen verzamelen, analyseren en gebruiken om trends en associaties te vinden in onze manier van leven. Big data wordt vaak gekenmerkt door de manier waarop gegevens worden gebruikt, het vermogen om oorzaak en gevolg te bepalen en de implicaties voor de besluitvorming.

Als u bijvoorbeeld de gezondheidsgegevens van duizenden mensen met hetzelfde dieet analyseert, zou u kunnen zien dat bepaalde voedingsmiddelen mensen vatbaarder maken voor hartaandoeningen. Met deze kennis kunnen mensen ervoor kiezen om te stoppen met het eten van dit voedsel om gezonder te zijn.

De conclusies die uit Big Data worden getrokken, komen uit grote steekproeven en zijn daarom nauwkeuriger en waardevoller. Wanneer fabrikanten gewapend zijn met inzichten uit Big Data, kunnen ze de grondoorzaken van inefficiëntie en verspilling identificeren om kosten te verlagen en processen te stroomlijnen.

Hoe onderhoud aansluit bij Industrie 4.0

Er zijn veel manieren waarop activabeheer zal veranderen tegen het begin van Industrie 4.0, van de manier waarop technici dagelijkse taken uitvoeren tot de manier waarop fabrieksmanagers hun faciliteiten opzetten. Hier zijn drie van de belangrijkste manieren waarop onderhoud samengaat met Industrie 4.0.

Ontdek drie CMMS-integraties die uw onderhoudsprogramma kunnen verbeteren

Lees meer

Voorspellend onderhoud

Met voorspellend onderhoud (PdM) kunnen faciliteiten voorspellen wanneer apparatuurstoringen optreden en actie ondernemen om dit te voorkomen. Idealiter houdt PdM de onderhoudsfrequentie laag, terwijl de tijd die wordt besteed aan ongepland onderhoud en preventief onderhoud wordt verminderd. De voordelen van deze aanpak zijn bijna te veel om op te noemen, waaronder minder uitvaltijd, verbeterde veiligheid, verhoogde productie en meer. De tools en technologie van Industrie 4.0 hebben PdM van een abstract concept veranderd in een praktische oplossing.

Dit gebeurt onder meer met slimme sensoren. Deze machinesensoren kunnen een verandering detecteren in de manier waarop bedrijfsmiddelen werken, bijvoorbeeld als een onderdeel trilt met hogere dan normale snelheden. De sensoren kunnen worden verbonden met onderhoudssoftware, zoals een CMMS, en dit bericht doorgeven aan de software zodat deze onderhoud kan plannen. De software stelt technici op de hoogte van de nieuw geplande taak op hun mobiele apparaten.

Kosten beheersen

De bottom line is de grootste prioriteit voor veel organisaties, ongeacht hoe de technologie verandert. De verschuiving naar Industrie 4.0 kan onderhoudsteams helpen geld te besparen, waarbij voorraadbeheer een gebied is waar veel potentie in zit.

Nieuwe systemen geven faciliteiten de middelen om het bestelproces te verbeteren en verminderen het aantal middelen dat nodig is om een volledige voorraad te houden. Een slanker, efficiënter voorraadsysteem staat gelijk aan een grotere betrouwbaarheid en minder kosten. Met name 3D-printen transformeert de toeleveringsketen voor onderhoud nu al doordat reserveonderdelen on-site en on-demand kunnen worden geprint. Niet alleen worden de verzendkosten verlaagd, maar de mogelijkheid om onderdelen te maken voor zeer belaste, productiekritieke bedrijfsmiddelen helpt kostbare, ongeplande uitvaltijd te minimaliseren.

De waarde van onderhoud bewijzen

Laten we eerlijk zijn, de schijnwerpers schijnen meestal het helderst op uw onderhoudsteam als er iets misgaat. Je krijgt ofwel de schuld van het probleem, ofwel verheerlijkt voor het redden van de dag met een reactieve benadering. Deze manier van denken devalueert best practices voor onderhoud en beloont slechte prestaties.

Deze achterlijke mentaliteit zal veranderen met Industrie 4.0. De nieuwste tools en methoden zijn in staat om onderhoudsactiviteiten tot in de kleinste details te meten en te bepalen hoe elke actie een bedrijf beïnvloedt. Met machinesensoren en onderhoudssoftware kunt u bijvoorbeeld gegevens verzamelen over storingspatronen en preventief onderhoud. In combinatie met gegevens uit productie- en financiële software, kunnen deze statistieken u de impact van onderhoud vertellen, van de vloer tot de balans. Nu kunt u het verband bewijzen tussen beter onderhoud en lagere kosten.

Industrie 4.0 is een grote verandering en verandering is nooit gemakkelijk. Daarom begint het implementeren van nieuwe technologie bij mensen.

Onderhoud en Industrie 4.0:Mogelijkheid of luchtkasteel?

Industrie 4.0 is als een vijfsterrenresort op een prachtig eiland. Iedereen wil gaan, maar het kost veel tijd, geld en moeite om er te komen. Elementen van Industrie 4.0 integreren in uw onderhoudsactiviteiten is geen kwestie van nieuwe technologie kopen en een paar schakelaars omdraaien. Je moet de tijd nemen om alle juiste tools, processen en systemen op te zetten. Gelukkig zijn er veel stappen die uw onderhoudsteam nu kan nemen om richting Industrie 4.0 te gaan.

1. Beheers preventief onderhoud

Er worden veel complexe systemen gebruikt in Industrie 4.0, zowel voor technologie als voor mensen. Zonder een solide basis kunnen deze systemen snel afbrokkelen, terwijl u niet dichter bij uw onderhoudsdoelen komt. De gewoonten, processen en tools van een goed opgebouwd preventief onderhoudsprogramma vergroten de kans op een succesvolle overgang naar Industrie 4.0.

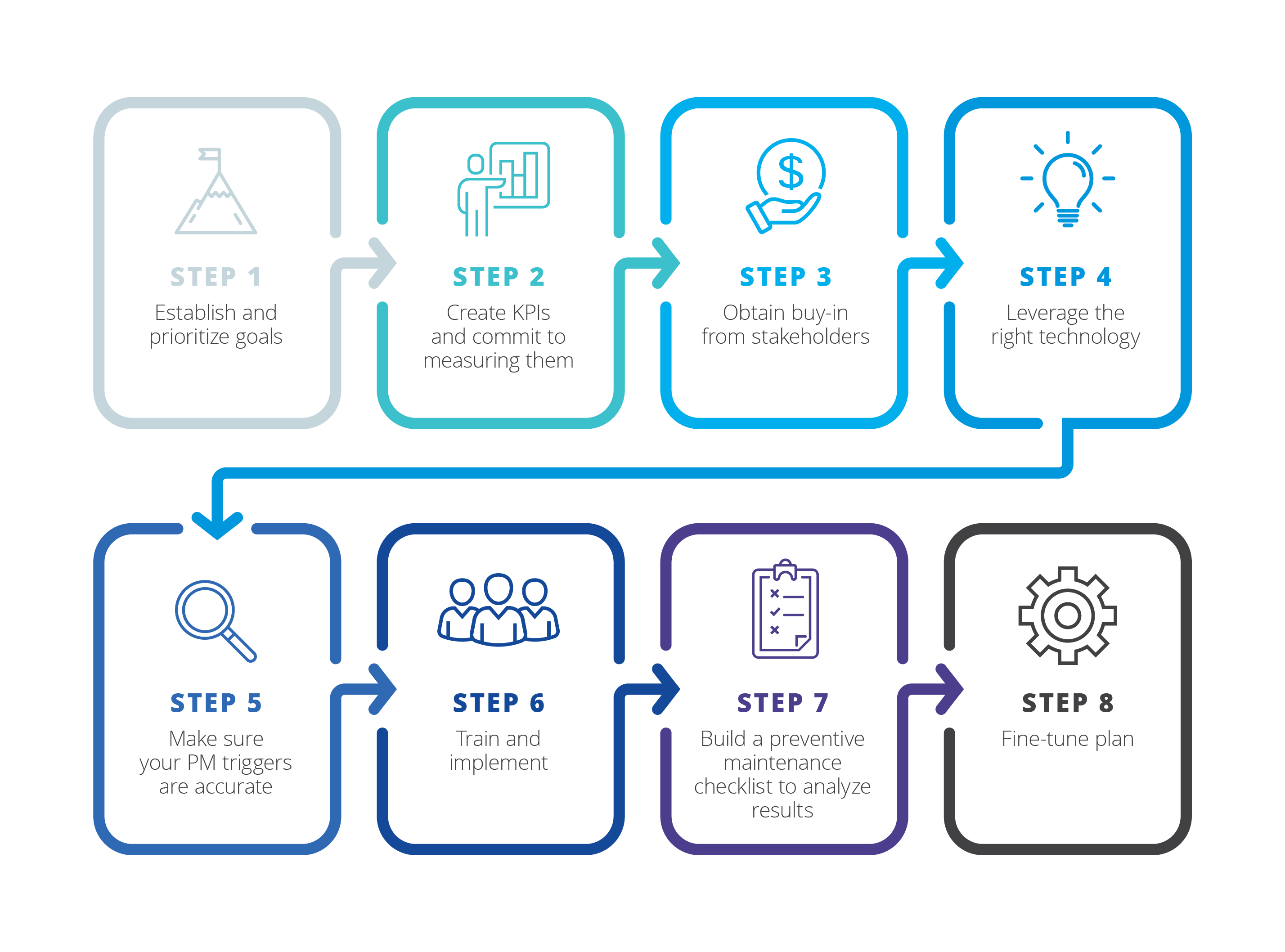

Er zijn acht stappen om een solide preventief onderhoudsprogramma te creëren. Ze omvatten alles, van het definiëren van uw doelen tot het verkrijgen van de juiste technologie en het meten van succes. Dit proces helpt u bij het verfijnen van uw onderhoudspraktijken en geeft u tegelijkertijd de knowhow om een strategie voor Industrie 4.0 te bouwen en te implementeren met minder haperingen.

2. Focus op het verzamelen van gegevens van goede kwaliteit

Data is de hoeksteen van Industrie 4.0. Geavanceerde technologie kan zijn werk niet doen zonder gedetailleerde, nauwkeurige informatie. Het hebben van veel hoogwaardige gegevens maakt het gemakkelijker om de systemen van Industrie 4.0 optimaal te benutten. Het is nu tijd om die inventaris van intelligentie op te bouwen.

Er zijn twee hoofdingrediënten voor het soort activagegevens dat u moet verzamelen:kwantiteit en kwaliteit. Wees zo gedetailleerd en consistent mogelijk bij het opstellen van activageschiedenissen. Documenteer niet alleen wat het probleem was en wanneer het is verholpen, maar ook hoe het is verholpen, welke onderdelen nodig waren, hoe lang het duurde en meer. Maak naamgevingsconventies voor uw bedrijfsmiddelen om standaardisatie in uw hele organisatie tot stand te brengen. Ga nog een stap verder door rapporten uit te voeren om KPI's vast te stellen, zoals de gemiddelde tijd tussen storingen. Door gegevens te bevrijden van de beperkingen van papier en deze digitaal te maken, is de informatie niet alleen toegankelijk, maar ook nauwkeurig. Met digitale bestanden kunt u eenvoudig invoer controleren, hiaten vinden, fouten herstellen en alles op één plek verzamelen.

3. Creëer een betrouwbaarheidscultuur

Industrie 4.0 is een grote verandering en verandering is nooit gemakkelijk. Daarom begint het implementeren van nieuwe technologie bij mensen. Je moet niet alleen uitzonderlijk werk verrichten in het opleiden en organiseren van onderhoudspersoneel, maar je moet ze ook voorbereiden op de veranderingen die met nieuwe systemen en processen gepaard gaan. Het beste moment om deze cultuur van continue verbetering in uw bedrijf op te bouwen, is nu.

Het eerste punt op uw lijst zou moeten zijn om leidende principes vast te stellen ter ondersteuning van best practices voor onderhoud. Door een assetmanagementbeleid te maken, kunt u doelen en verwachtingen schetsen, zodat iedereen in dezelfde richting werkt. De volgende stap is het creëren van officiële processen voor alles, van werkorders tot inkoop. Dit versterkt goede gewoonten en zorgt voor gegevensintegriteit. Het is ook belangrijk om prioriteit te geven aan goede communicatie om vertrouwen en verantwoordelijkheid te kweken. Tot slot, erken en beloon degenen die verandering omarmen, zodat medewerkers gemotiveerd zijn om een nieuwe manier van werken te leren.

4. Begin klein met voorspellend onderhoud

Hardlopen is een geweldige oefening, maar je zou geen marathon lopen als je nog nooit hebt gerend. Het implementeren van predictief onderhoud volgt dezelfde logica. U moet kleinere stappen nemen om volledig te profiteren van PdM. Een stapsgewijze aanpak stelt uw organisatie in staat langzaam over te stappen naar Industrie 4.0 en te leren van eventuele fouten.

Een manier om een voorspellend onderhoudsprogramma in kleine doses in uw bedrijf te introduceren, is door gebruik te maken van op conditie gebaseerd onderhoud. Condition-based maintenance (CBM) helpt u een systeem voor vroegtijdige waarschuwing te creëren voor het voorspellen van storingen met realtime assetgegevens. Als u CBM onder de knie hebt, leert u technologie, gegevensverzameling en wijzigingsbeheer te integreren in uw onderhoudspraktijken - alles wat u nodig hebt voor een volledige strategie voor voorspellend onderhoud. Begin klein door een of twee middelen te kiezen, leer hoe u een effectief conditiegebaseerd monitoringprogramma uitvoert en test uw strategie. Zodra u het proces heeft gladgestreken, kunt u beginnen met het verspreiden van CBM in uw faciliteit. Dit geeft u een goede basis voor geavanceerd voorspellend onderhoud.

Het komt erop neer:het potentieel van Industrie 4.0 in onderhoud ontsluiten

Het ontsluiten van het ware potentieel van Industrie 4.0 komt niet in één keer voor uw onderhoudsteam. Het doel is niet om simpelweg een heleboel nieuwe technologie aan te schaffen, maar om deze tools te gebruiken om een betere onderhoudsorganisatie op te bouwen. Het adopteren van een nieuwe manier van plannen, voltooien en meten van onderhoud is een reis die is geplaveid met tientallen stapsgewijze verbeteringen. Focussen op kleine, praktische veranderingen in uw onderhoudsstrategie kan enige tijd vergen, maar het zal uw team helpen sterker te worden en het geweldige potentieel van Industrie 4.0 te ontsluiten.

Onderhoud en reparatie van apparatuur

- De toekomst van onderhoud:wat de cijfers zeggen over onderhoudstrends

- MFGis the Future:Phil Pasma

- De toekomst van fabrieksonderhoud visualiseren

- Ken de toekomstperspectieven in de machine-industrie

- De toekomst van automatisering in de luchtvaartindustrie

- Voorspellend onderhoud:een industrie van $ 28 miljard in de maak

- De toekomst van onderhoud in de magazijn- en logistieke sector

- De toekomst van productie:top 7 trends in de sector

- Censornet:de toekomst van de maakindustrie veiligstellen

- De toekomst van onderhoudstechniek

- Het doel van het onderhoud van de toekomst:0 Downtime