Hoe machinebehandeling en reparaties de betrouwbaarheid beïnvloeden

In een vorig artikel suggereerde ik dat het toewijzen van serienummers aan componenten en het volgen ervan om "rogue" onderdelen te identificeren geen goede manier om de betrouwbaarheid te garanderen. Rogue-componenten worden gedefinieerd als componenten of samenstellingen die een kortere levensduur hebben dan OEM-componenten (Original Equipment Manufacturer).

In een vorig artikel suggereerde ik dat het toewijzen van serienummers aan componenten en het volgen ervan om "rogue" onderdelen te identificeren geen goede manier om de betrouwbaarheid te garanderen. Rogue-componenten worden gedefinieerd als componenten of samenstellingen die een kortere levensduur hebben dan OEM-componenten (Original Equipment Manufacturer).

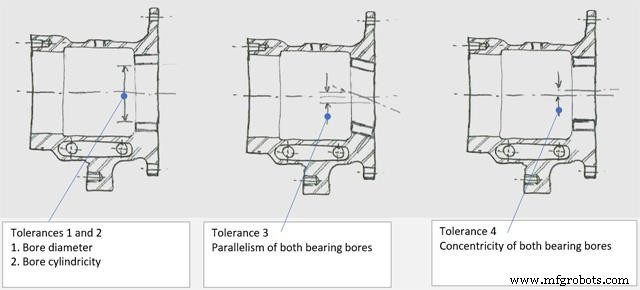

Lagerdefecten in roterende pompassemblages leiden bijvoorbeeld vaak tot schade aan de behuizingsboring waarin het defecte lager zich bevond. Omdat pomplagerhuizen dure reserveonderdelen zijn, wordt deze schade vaak gerepareerd. Het reparatieproces is meestal om het beschadigde oppervlak uit te boren, een huls in te brengen en deze huls vervolgens te bewerken tot de door de lagerfabrikant aanbevolen boring met behulp van een standaard draaibank. Dit type reparatie resulteert er meestal in dat één afmeting (de diameter van de boring van de nieuwe huls) binnen de vereiste toleranties voor diameter en cilindriciteit valt, maar er zijn twee andere kritische toleranties die een of twee ordes van grootte minder nauwkeurig kunnen zijn dan in de OEM een deel. Dit zijn de toleranties voor "parallelisme" en "concentriciteit" tussen de hartlijn van de gerepareerde lagerboring en de hartlijn van de andere lagerboring, met andere functionele machinaal bewerkte diameters (Figuur 1).

Figuur 1. Belangrijke toleranties bij reparatie van behuizingen met twee lagerlocaties

Het is vrijwel onmogelijk om de uitlijning van de boring te evenaren die wordt bereikt in de typische lijnboormachine van de fabrikant door slechts één boring in een standaard draaibank te bewerken. Dergelijke fouten, hoewel klein, kunnen spanningen op de loopvlakken van de lagers veroorzaken, waardoor hun levensduur wordt verkort en de gerepareerde behuizing als "schurk" kan worden beschouwd.

Naarmate materialen, smeermiddelen en bewerkingstechnologieën zijn verbeterd, is het mogelijk geworden om een hoge betrouwbaarheid te bereiken in veel kleinere componenten. Om deze betrouwbaarheid tijdens reparaties in de werkplaats te behouden, moeten dezelfde normen die worden gevolgd in het OEM-productieproces echter worden gedupliceerd. Deze normen zijn niet alleen van toepassing op de nauwkeurigheid van de bewerking. Onderdelen moeten worden opgeslagen en behandeld met dezelfde hoge normen.

Het is niet ongebruikelijk dat lagers worden opgeslagen met een beschadigde beschermende verpakking of worden uitgepakt en blootgesteld aan een vuile winkelomgeving voorafgaand aan installatie. Ik zag eens een ervaren monteur een 3-inch boring, eenrijig radiaal kogellager uit de doos verwijderen door de doos op zijn uiteinde ongeveer 20 cm boven een stalen werkbank te draaien en het lager op het werkblad te laten vallen. De impact op de loopvlakken heeft waarschijnlijk meer schade veroorzaakt dan vele jaren van normaal gebruik. Ik ben er zeker van dat een dergelijke behandeling het resultaat was van een gebrek aan training en waarschijnlijk ook een gebrek aan toezicht. Monteurs, winkelpersoneel en alle andere betrokkenen moeten er een gewoonte van maken om lagers "zoals eieren" te hanteren, zowel voor als na de installatie. Gerepareerde apparatuur moet worden verpakt, opgeslagen en behandeld zoals de OEM dat zou doen.

Dezelfde principes zijn van toepassing op het vervaardigen van reserveonderdelen, hetzij in eigen huis, hetzij door plaatselijke winkels. Om OEM-onderdelen veilig te vervangen, is het noodzakelijk om te begrijpen waarom ze zijn ontworpen zoals ze waren en wat het materiaal precies is. OEM's verstrekken deze informatie normaal gesproken niet. Wanneer een onderdeel wordt gekopieerd, kunnen kritische afmetingen worden gedupliceerd, maar het kan onmogelijk zijn om te zeggen waar deze afmetingen binnen de toegestane tolerantie liggen, of dat de afmetingen van de kopie binnen die toleranties zullen vallen.

In één klassiek geval werden een verloopas en rondsel gekopieerd door een gerenommeerde tandwielwinkel. Aangenomen werd dat het rondsel een perspassing op de as zou moeten hebben. Deze onjuiste veronderstelling resulteerde in drie storingen over een periode van 18 maanden met een productieverlies van meer dan $ 1,5 miljoen. Het rondsel zou nauw op de as moeten passen, zodat de grote borgmoer het rondsel voorspant tegen de schouder van de as, waardoor de vermoeiingssterkte van het geheel aanzienlijk wordt vergroot.

Het is niet alleen nodig om het ontwerp te begrijpen wanneer vervangingen worden gemaakt, het is ook belangrijk om bekend te zijn met de operationele context van alle apparatuur waarin het onderdeel kan worden gebruikt. Fabrikanten gebruiken bijvoorbeeld Viton-afdichtingen niet alleen om hun kosten te verhogen. Ze gebruiken ze om ervoor te zorgen dat hun klanten betrouwbare apparatuur hebben. Het vervangen van Viton-afdichtingen door standaard nitrilrubberen afdichtingen kan geld besparen, maar dit mag alleen worden gedaan met de wetenschap dat ze betrouwbaar kunnen werken in de omgeving en omstandigheden waaraan ze worden blootgesteld.

Het vervangen van OEM-componenten door gekopieerde onderdelen, onderdelen met een ander ontwerp of onderdelen die van andere materialen zijn gemaakt, is een beslissing die moet worden genomen door iemand met technisch inzicht in de apparatuur en de werking ervan. Het mag nooit door een koper worden beslist vanwege een lagere prijs.

Onderhoud en reparatie van apparatuur

- Onderhoud en betrouwbaarheid beste prestaties

- Hoe vet dodelijk is

- Details zijn belangrijk voor onderhoud en betrouwbaarheid

- Hoe een investering in onderhoud en betrouwbaarheid te rechtvaardigen

- Hoe bewegwijzering en etikettering de betrouwbaarheid kunnen verbeteren

- Een betrouwbaarheidsprogramma starten

- Hoe de levensduur van machines en componenten tijdens de productie te maximaliseren?

- Hoe AI en machine learning van invloed zijn op CNC-bewerkingen

- Belangrijkste oorzaken van machinestoringen en hoe ze te voorkomen

- De beschikbaarheid van machines berekenen en verbeteren

- Valvallen bij machinebewaking en hoe u ze kunt voorkomen