Machinestilstand volgen en analyseren

Als de medewerkers die het dichtst bij de productie staan, hebben operators diep inzicht in de werkvloer. Aan de andere kant worstelen andere belanghebbenden, waaronder managers op de werkvloer en productie-ingenieurs, soms met inzicht in de status van de productie, hoe een team presteert ten opzichte van de productiedoelen en hoe efficiënt uw apparatuur en middelen worden gebruikt.

Gelukkig bieden verbonden apparaten gegevens, analyses, rapporten en communicatiehulpmiddelen om een licht te werpen op productieproblemen die in traditionele productie worden aangetroffen.

Stilstand analyseren

Een van de meest voorkomende uitdagingen waarmee managers worden geconfronteerd, is de uitvaltijd van machines; de tijd dat een machine niet in productie is. Bij het analyseren van de grootste oorzaken van de downtime van een bedrijf zijn er bijna onmiddellijke hiaten in de kennis.

- Hoeveel downtime is er op de werkvloer?

- Waarom zijn de machines uit?

- Wat zijn de kosten van uitvaltijd?

- Waar zijn de grootste verbeterpunten?

Het beantwoorden van deze vragen maakt deel uit van een downtime-analyse. Winkelvloermanagers, procesingenieurs en andere belanghebbenden kunnen gegevens van de werkvloer samenbrengen om analyses uit te voeren en problemen, kansen en andere inzichten te identificeren in een poging om downtime te verminderen.

Hoe houdt u de uitvaltijd van machines bij?

Hoewel het waarschijnlijk vanzelfsprekend is, hebben fabrikanten productiegegevens nodig voordat ze een downtime-analyse kunnen uitvoeren.

Van oudsher hebben fabrikanten stilstandtijden handmatig bijgehouden met pen en papier, whiteboard of met een Excel-sheet. Vaak wordt het later geïmporteerd in een MES- of ERP-systeem.

Het probleem met handmatig volgen

Het probleem hier, vooral bij het uitvoeren van een downtime-analyse, is dat handmatig verzamelde gegevens over het algemeen onnauwkeurig en vertraagd zijn. Dit voorkomt niet alleen dat operators en managers snel kunnen handelen op basis van de gegevens, maar resulteert ook in een vertekend beeld van de werkelijke productieprestaties van de fabriek.

Het is bijvoorbeeld mogelijk dat operators niet de moeite nemen om veelvoorkomende uitvaltijden te melden, zoals het wisselen van gereedschap. Zelfs wanneer downtime wordt gemeld, kunnen kritieke details worden vergeten of uit een rapport worden weggelaten. Drukke operators kunnen eenvoudig documenteren dat de machine defect was met een onderbuikgevoel over de duur.

Bovendien is het handmatig verzamelen van gegevens tijdrovend en vereist het onnodige gegevensverzameling. Om nog maar te zwijgen van het feit dat degenen die de analyse uitvoeren waarschijnlijk verloren gaan in niet-gecontextualiseerde gegevens die veel meer inspanning vereisen om ze te begrijpen en effectief te gebruiken.

Het verzamelen van machinegegevens automatiseren

Het automatiseren van het verzamelen van gegevens en het waarborgen van de nauwkeurigheid ervan is niet alleen noodzakelijk om een succesvolle audit uit te voeren, maar biedt ook een basis voor effectieve besluitvorming die veel verder gaat dan alleen analyse van downtime.

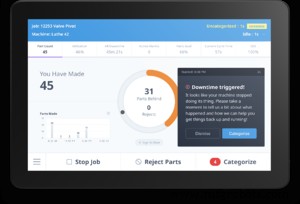

Door gebruik te maken van een oplossing als MachineMetrics kunnen fabrikanten automatisch nauwkeurige machinegegevens in realtime vastleggen. Onze plug-and-play-oplossing maakt rechtstreeks verbinding met de machinebesturing en verzamelt ook contextuele gegevens van operators via tablets die bij elke machine worden geplaatst.

Op deze manier hebben fabrikanten niet alleen nauwkeurige downtime-gegevens rechtstreeks van de machine, maar ook gegevens die het "waarom" achter deze downtimes verklaren. Verder kunnen kant-en-klare rapporten en dashboards gemakkelijk worden gebruikt door operators, managers en zelfs de C-Suite, om de productieprestaties beter te begrijpen en in realtime op gegevens te reageren.

Handig om te lezen:Wat is software voor het volgen van downtime en waarom heb je het nodig?

Welke informatie heeft u nodig?

Er is een verscheidenheid aan informatie die u van zowel uw machines als operators wilt verzamelen om een effectieve uitvaltijdanalyse uit te voeren, waaronder:

- Downtime-categorie

- Of de uitvaltijd gepland of ongepland is Duur van de uitvaltijd

- De machine waarop de uitvaltijd plaatsvond

- Het tijdstip waarop de downtime plaatsvond

- De ploeg of operator die de machine bestuurt

Er kan aanvullende informatie worden opgenomen om context te bieden over waarom de uitvaltijd is opgetreden (dwz de categorie uitvaltijd is "Machinefout" en aanvullende informatie kan verklaren dat er een storing in de staafaanvoer was).

Hoe voert u een analyse van machinestilstand uit?

Het verzamelen van gegevens, handmatig of geautomatiseerd, is niet voldoende. De gegevens moeten worden samengevoegd tot rapporten om te kunnen worden geanalyseerd. U hebt een gemakkelijke manier nodig om deze gegevens te openen en op te vragen. Daarom zal een geautomatiseerde oplossing voor machinebewaking dit veel gemakkelijker en nuttiger maken dan het handmatig te doen, omdat het automatisch de gegevens binnenhaalt om analyses uit te voeren, rapporten invult en u in staat stelt om aangepaste rapporten en dashboards te bouwen

Er zijn verschillende rapporten en statistieken waar u naar wilt kijken om beter te begrijpen waarom u downtime ervaart terwijl u eraan werkt om deze te verminderen.

De belangrijkste oorzaken van machine-uitval

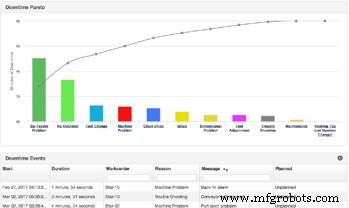

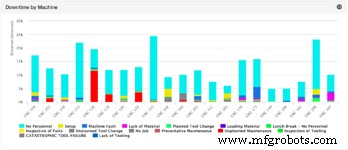

Een van de nuttigste rapporten om de redenen voor uitvaltijd te begrijpen, is de Downtime Pareto, die alle vastgelegde redenen voor uitvaltijd verzamelt.

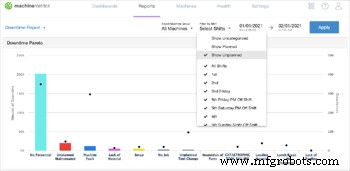

Met dit rapport kunt u gemakkelijk de meest flagrante redenen voor downtime identificeren. Bovendien kunt u de gegevens segmenteren over verschillende ploegen, machinecellen of zelfs afzonderlijke machines voor een meer uitgediept overzicht van waar zich problemen kunnen voordoen.

Veelvoorkomende categorieën van uitvaltijd zijn onder meer overmatig wisselen van gereedschap, overmatig wisselen van werk, gebrek aan machinist en ongepland machine-onderhoud.

Geplande versus ongeplande uitvaltijd

Totdat fabrieken volledig autonoom zijn, zal er altijd downtime zijn. Gelukkig is dit in de verwachtingen verwerkt als 'geplande' downtime.

Met machinemonitoring kunt u beter begrijpen welk percentage van de downtime niet is gepland en zien waar de gegevens verschillen met de verwachtingen.

Hoog en laag presterende ploegen, machines en taken

Door in te zoomen op een specifieker element, zoals een bepaalde taak, machine of ploeg, kunnen fabrikanten inefficiënties ontdekken.

Heeft de nachtploeg veel meer uitval dan de dagploeg? Waarom?

Heeft een bepaalde machine meer uitvaltijd dan andere? Creëert dit een knelpunt?

Dieper duiken in uw analyse

Hier zijn enkele aanvullende vragen die u kunt stellen:

- Hoe lang duurt het voordat u machinestoringen oplost? U kunt de Mean Time Between Failure (MTBF) en Mean Time to Repair (MTTR) analyseren.

- Hoe vaak voert u een downtime-analyse uit? Wekelijks, maandelijks?

- Welke statistieken zijn het belangrijkst voor uw fabriek en hoe speelt uitvaltijd een rol?

- Welke acties komen er uit uw analyse? Procesveranderingen, nieuwe technologieën, enz.

- Bewegen uw KPI's zich in de goede richting terwijl u wijzigingen aanbrengt?

Met de juiste partner voor machinebewaking kunnen fabrikanten continue verbeteringsinitiatieven nastreven, wetende dat ze onmiddellijk toegang hebben tot nauwkeurige productiegegevens, waardoor ze bruikbare stappen kunnen nemen om uitvaltijd te verminderen.

Succesverhalen

Fastenal-casestudy

Fastenal is een Amerikaanse industriële leverancier die bedrijven voorziet van bevestigingsmiddelen, gereedschappen en benodigdheden. Het bedrijf had een oplossing nodig die in staat was kleinere hoeveelheden aan te kunnen en eventuele productiewijzigingen tussen ploegen in de gaten te houden. Drie maanden na de implementatie van MachineMetrics bereikte Fastenal het volgende zonder extra werk te doen.

- 305 uur sneller gelopen dan de afgelopen drie maanden

- Nog 150.000 onderdelen geproduceerd

- Verhoogd machinegebruik met 11%

- In minder dan 30 dagen een ROI bereikt

- Heeft nog 50 banen aangenomen

Lees de volledige casus.

Carolina Precision-casestudy

Carolina Precision is een contractfabrikant die gespecialiseerd is in CNC Swiss-gedraaide onderdelen met een kleine diameter en nauwe toleranties. Met behulp van MachineMetrics was het bedrijf in staat om vast te stellen wat de uitvaltijd veroorzaakte en maakte het gebruik van de Pareto-diagrammen om in het eerste jaar $ 1,5 miljoen te besparen. "Dit was een van de eerste grote lessen die we leerden over machinebewaking", zegt Gary Bruner, president van Carolina Precision Manufacturing, "Het is een hulpmiddel om problemen op te sporen waarvan we niet wisten dat we ze hadden; voor het vinden en aanpakken van de problemen zoals ze opkwamen en niet nadat ze waren gebeurd.” Algemeen behaalde Carolina Precision:

- Een toename van 20% in winkelproductiviteit

- Gemiddeld 688 extra bedrijfsuren per machine

- Een ROI in slechts 11 dagen

- 2 uur per dag besparen op administratief werk

Lees de volledige casus.

Wiscon-casestudy

Wiscon produceert hoogwaardige precisie-onderdelen voor de lucht- en ruimtevaart, de medische sector, de energiesector, de automobielindustrie, de bouw, de energiesector en andere industrieën. Een van de belangrijkste prioriteiten van het bedrijf was het identificeren van de belangrijkste oorzaken van uitvaltijd. Het bedrijf had nauwkeurige gegevens nodig die werden gepresenteerd op een manier waarmee werknemers en managers in realtime dynamischer konden communiceren.

Een van de grootste voordelen sinds de implementatie van de oplossing van MachineMetrics was simpelweg weten wanneer de apparatuur draaide en zien wanneer de productie van een specifiek onderdeel niet aan de norm voldeed. Als een onderdeeldoel bijvoorbeeld niet wordt bereikt en het gebruik 99% is, weet de engineering dat dit komt door de cyclustelling.

Met behulp van MachineMetrics verhoogde Wiscon de totale capaciteit van het bedrijf met 30% en de efficiëntie van de machinist met 48%. Bovendien was het bedrijf in staat om het gemiddelde te verhogen:

- Betaler van de operator met 7%

- Machinegebruik met 30%

- Productiviteit van operators met 250%

- Jaarlijkse omzet per werknemer met $ 84.000

Lees de volledige casus.

Een onderschatte vijand

De meeste bedrijven onderschatten hun werkelijke downtime aanzienlijk en meer dan 80% van de bedrijven is niet in staat om hun werkelijke downtimekosten correct te berekenen. Veelvoorkomende categorieën van ongeplande stilstand zijn onder meer overmatig wisselen van gereedschap, overmatig wisselen van werk, gebrek aan machinist en ongepland machine-onderhoud.

Downtime is de grootste bron van verloren productietijd. Of u nu basisinformatie of diepe duiken wilt, MachineMetrics ontwikkelt tracking, analyse, gebruiksvriendelijke rapportage en interactieve tools om downtime op te sporen en ervoor te zorgen dat iedereen weet wat er op de werkvloer gebeurt.

Boek vandaag nog een demo met ons team om te ontdekken hoe MachineMetrics u kan helpen om volledig inzicht te krijgen in de werkvloer of om meer te weten te komen over hoe MachineMetrics u kan helpen om downtime te verminderen.

Begin vandaag met het verminderen van uw uitvaltijd

Leer meerIndustriële technologie

- MQTT en DDS:communicatie van machine tot machine in IoT

- Cloud en hoe het de IT-wereld verandert

- Wat is Industrial Edge Computing en hoe komt het de productie ten goede?

- Gegevensbeheer stimuleert machine learning en A.I. in IIOT

- Hoe data science en machine learning kunnen helpen bij het stimuleren van website-ontwerp

- Hoe AI en machine learning van invloed zijn op CNC-bewerkingen

- Belangrijkste oorzaken van machinestoringen en hoe ze te voorkomen

- Wat is gereedschapslevensduur? Gereedschap optimaliseren met machinegegevens

- De beschikbaarheid van machines berekenen en verbeteren

- Wat is interoperabiliteit en hoe kan mijn bedrijf dit bereiken?

- Hoe u uitvaltijd kunt verminderen en de productiviteit kunt verhogen?