Beste manieren om betrouwbaarheid te meten

In een industriële omgeving is betrouwbaarheid het "product" van onderhoud, dus het is erg belangrijk dat het wordt gemeten. Onderhoud is duur en u moet weten wat het u oplevert.

In een industriële omgeving is betrouwbaarheid het "product" van onderhoud, dus het is erg belangrijk dat het wordt gemeten. Onderhoud is duur en u moet weten wat het u oplevert.

Er zijn veel manieren om betrouwbaarheid te meten en de metingen moeten informatie opleveren die nuttig is voor betrouwbaarheidsbeheer. Het meetproces mag ook niet te veel tijd of moeite kosten.

De beste manier om betrouwbaarheidsmetingen bruikbaar te maken, is door verliezen vast te leggen op het niveau van de "apparatuurlocatie", wat normaal gesproken het niveau is waarop individuele onderdelen van productie- of verwerkingsapparatuur worden geïdentificeerd en genummerd.

"Verliezen" zijn de productie-eenheden die niet zijn vervaardigd (of niet van verkoopbare kwaliteit waren), maar hadden kunnen zijn als alles volgens plan was verlopen.

Verliezen kunnen verschillende oorzaken hebben, waaronder onvoldoende inkomende voorraad, te veel uitgaande voorraad, kwaliteit van de grondstoffen, defecten of vertragingen van apparatuur, gebrek aan opgeleide operators, enz.

De beste manier om verliezen te registreren is door:

-

Bepaal de maximale productiesnelheid voor elke grote productie-eenheid (meestal een productie-operatie, die enige inkomende en uitgaande opslag heeft voor procesinventaris) voor elk product of productkwaliteit.

-

Stel een doelproductie vast voor elke productie-eenheid voor elk product (bijvoorbeeld 90 procent van de maximale productie) voor elke gewerkte ploeg.

-

Houd rekening met alle verliezen onder dit doel met behulp van een eenvoudig registratiesysteem, zoals hieronder beschreven.

-

Bekijk alle verliezen voor elke ploeg en zorg ervoor dat ze zijn geregistreerd op een manier die het mogelijk maakt om de verzamelde informatie te gebruiken om kansen voor verbetering te identificeren. Er moet een functie zijn, zoals een betrouwbaarheids- of procesingenieur, met de verantwoordelijkheid voor deze dagelijkse beoordelingen.

-

Analyseer regelmatig verliesrecords en gebruik de informatie om een programma voor continue verbetering te ontwikkelen en te onderhouden, waarbij altijd gefocust wordt op kansen met de hoogste waarde.

Verliezen moeten worden geregistreerd zodra ze zich voordoen, meestal door de afdelingsoperator, want dat is de enige positie die er altijd is en van elke gebeurtenis op de hoogte is.

Een eenvoudig papieren formulier kan worden gebruikt, maar een elektronisch logboek heeft de voorkeur, zodat de informatie niet opnieuw hoeft te worden ingevoerd voor analyse. Sommige onderhoudscomputersystemen hebben de functionaliteit om verliezen te registreren, maar de meeste niet. Er kan een geschikt logboek worden ontworpen en gebouwd voor uw bedrijf.

De informatie die door de operator moet worden vastgelegd voor elke gebeurtenis, zodra deze zich voordoet, moet het volgende omvatten:

-

De naam van de productie-eenheid

-

De datum en tijd waarop het evenement begon

-

De datum en tijd waarop het evenement eindigde

-

Het aantal verloren productie-eenheden

-

De oorzaak van het verlies (indien bekend)

-

Het apparatuurnummer en de beschrijving als het verlies wordt veroorzaakt door een probleem met de apparatuur

-

Alle andere informatie die van pas kan komen bij toekomstige analyses

De dagelijkse beoordelingen door de operationele specialist moeten de informatie beoordelen, de oorzaak bevestigen en de verantwoordelijkheid toewijzen, bijvoorbeeld operaties, mechanisch, elektrisch, enz.

Houd er rekening mee dat de afdeling waaraan het verlies wordt toegewezen, de afdeling moet zijn die in de beste positie is om te voorkomen dat het opnieuw gebeurt. Het is niet de afdeling die "schuldig" is.

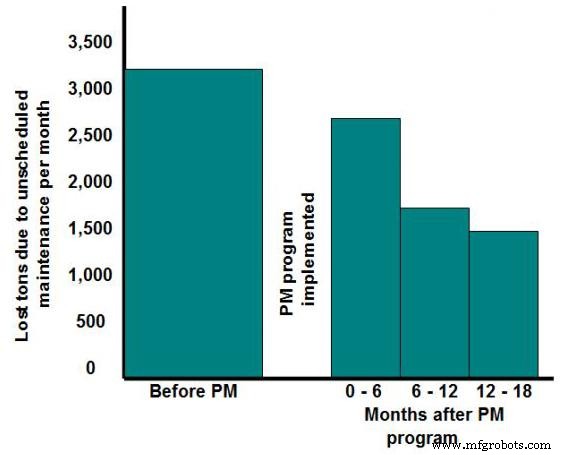

Onderstaande grafiek toont één resultaat van het gebruik van een dergelijk verliesregistratiesysteem. Na analyse van twee jaar aan productieverliesrecords, werd vastgesteld dat 87 van de 12.000 apparatuuritems 80 procent van alle ongeplande uitvaltijd droegen.

Een preventief onderhoudsprogramma gericht op deze 87 items en soortgelijke apparatuur resulteerde in de in de grafiek weergegeven verliesreductie.

Er zijn andere manieren om de betrouwbaarheid te meten, zoals geautomatiseerde instrumentatie voor de algehele effectiviteit van apparatuur (OEE), die in bepaalde omstandigheden wellicht gerechtvaardigd is.

Betrouwbaarheid is de belangrijkste en meest bruikbare key performance indicator (KPI) voor onderhoud en moet regelmatig worden gerapporteerd, met de mogelijkheid om te filteren op elke operationele afdeling en onderhoudsdiscipline. De resultaten vormen de basis voor een programma van continue verbetering.

Onderhoud en reparatie van apparatuur

- Wat is betrouwbaarheidscultuur?

- 3 manieren om succesvolle betrouwbaarheid te bereiken

- Een Whirlpool Reliability Revolution

- Betrouwbaarheid is het doel van Raytheons

- Onderhoud en betrouwbaarheid beste prestaties

- De nr. 1 sleutel tot betrouwbaarheidssucces

- Betrouwbaarheidsgerichte verkoop?

- Beste manieren om planning te stoppen, planning

- Familiegerichte betrouwbaarheid

- Betrouwbaarheid is een groen initiatief

- 5 manieren waarop onze remblokken voor windturbines opvallen