Bijna nul uitvaltijd:overzicht en trends

Veel productiebedrijven pushen hun productieapparatuur voor elke gram capaciteit, terwijl ze tegelijkertijd proberen hun overheadkosten te verlagen. Dit heeft sterk de nadruk gelegd op het belang van hoogwaardige onderhoudsdiensten die worden gebruikt om voor hun systemen te zorgen. Service en onderhoud worden essentieel voor bedrijven om hun productieproductiviteit en klanttevredenheid op het hoogst mogelijke niveau te houden. Aftermarket-ondersteuning van producten wordt steeds meer de belangrijkste factor bij het bepalen van de winstgevendheid en betrouwbaarheid van een bedrijf. Het belang van onderhoudsfuncties, en dus van onderhoudsmanagement, is enorm gegroeid.

Onderhoudstechnologieën zijn bedoeld om

- Verhoog de betrouwbaarheid van het apparaat en verminder de productieonderbreking

- Verhoog de doorvoer

- Verhoog de levensduur van activa

- Verbeter de veiligheid en kwaliteitsvoorwaarden

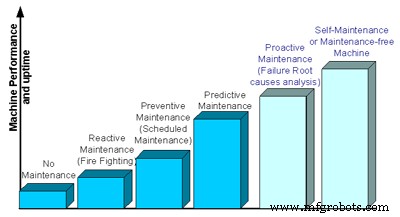

Terugkijkend op de ontwikkelingsgeschiedenis en het voorspellen van de ontwikkelingstendens van onderhoudstechnologieën, kan de routekaart naar uitmuntendheid in onderhoud worden geïllustreerd zoals in figuur 1.

Figuur 1. De ontwikkeling van onderhoudstechnologieën.

1.1 Geen onderhoud

Er zijn twee soorten situaties waarin geen onderhoud plaatsvindt.

- Geen manier om het te repareren:de onderhoudstechniek is niet beschikbaar voor een speciale toepassing, of de onderhoudstechniek is in een vroeg stadium niet goed ontwikkeld.

- Is het niet waard om het te repareren:sommige machines zijn ontworpen om maar één keer te worden gebruikt. In vergelijking met de onderhoudskosten, is het wellicht kosteneffectiever om het gewoon weg te gooien.

Geen van de bovenstaande scenario's valt binnen de reikwijdte van de discussie hier.

1.2 Reactief onderhoud

In gewoon Engels is het doel van reactief onderhoud gewoon om "het te repareren nadat het kapot is gegaan", aangezien een machine meestal zonder waarschuwing kapot gaat en het onderhoudspersoneel dringend nodig is om het weer aan het werk te zetten. Dit wordt ook wel "brandbestrijding" genoemd.

De reden dat reactief onderhoud plaatsvindt, is omdat sommige bewerkingen zich door de jaren heen hebben ontwikkeld met zeer weinig aandacht voor de juiste zorg voor de betrokken machines. In wezen wordt er weinig tot geen onderhoud gepleegd en blijft de machine draaien totdat er een storing optreedt. Op dit moment wordt contact opgenomen met geschikt personeel om de situatie te beoordelen en de reparaties zo snel mogelijk uit te voeren. Vandaar dat je de uitdrukking "het blussen van de vuren" of "brandbestrijding" krijgt.

In een situatie waarin schade aan apparatuur geen kritieke factor is, omdat er voldoende uitvaltijd beschikbaar is en de waarde van de activa geen punt van zorg is, kan de brandbestrijdingsmodus een acceptabele optie blijken te zijn. Natuurlijk moet men rekening houden met de extra kosten van het uitvoeren van reparaties in een noodgeval, aangezien het vragen om biedingen om redelijke kosten te verkrijgen in deze situaties mogelijk niet van toepassing zijn. Vanwege marktconcurrentie en milieu-/veiligheidskwesties is de trend in de richting van een georganiseerd en efficiënt onderhoudsprogramma in plaats van brandbestrijding.

1.3 Preventief onderhoud

Preventief onderhoud is een onderhoudsstrategie voor apparatuur die is gebaseerd op het vervangen, reviseren of opnieuw produceren van een artikel met een vast interval, ongeacht de toestand op dat moment. Geplande hersteltaken en geplande verwijderingstaken zijn beide voorbeelden van preventieve onderhoudstaken.

Preventief onderhoud (PM) kan worden onderverdeeld in twee categorieën:

Kleine PM is basisonderhoud, wat eenvoudigweg het uitvoeren van de meest fundamentele service aan de apparatuur is (smering, reiniging, routinematige aanpassingen, enz.), die essentieel is om de continue werking van de apparatuur te verzekeren. Deze activiteit is vrij eenvoudig met slechts een paar machines, voldoende uitvaltijd en voldoende geld. Er ontstaat een probleem wanneer er veel machines zijn en er geen georganiseerd programma is om de werktaken te plannen en te controleren. De oplossing is om een klein preventief onderhoudsprogramma te implementeren om er zeker van te zijn dat de basisbehoeften van de machine tijdig en efficiënt worden aangepakt. Een dergelijk programma voldoet aan de minimumvereiste voor continuïteit, maar doet niets om te anticiperen op mogelijke toekomstige storingen.

Belangrijke PM omvat niet alleen kleine PM, maar begint ook mogelijke storingen aan te pakken. Met deze optie wordt gepland dat machines buiten bedrijf zijn, zodat meer betrokken taken kunnen worden uitgevoerd. Op basis van draaiuren of een gelijkwaardige tijdsfactor worden componenten zoals lagers, assen, sensoren, tandwielen, leidingen, enz. vervangen in afwachting van mogelijke storingen in de nabije toekomst. De factor tijd wordt meestal door ervaring bepaald en is statistisch van aard. Met deze praktijk is het echter mogelijk om componenten te vervangen die nog in goede staat zijn en het risico te lopen dat er een probleem ontstaat door onjuist onderhoud. Als gevolg hiervan kunnen de kosten soms oplopen zonder voordeel. Zowel kleine als grote premier zijn echter van cruciaal belang om de betrouwbaarheid van de apparatuur te garanderen en daarom wordt vaak een combinatie van beide toegepast.

1.4 Voorspellend onderhoud

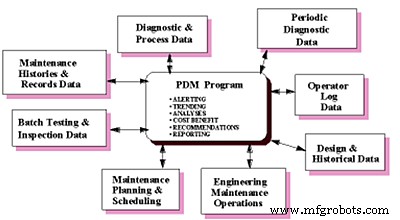

Voorspellend onderhoud (PdM) is een strategie voor precies op tijd onderhoud. Voorspellend onderhoud kan het best worden omschreven als een proces dat technologieën en menselijke vaardigheden vereist, waarbij alle beschikbare diagnostische en prestatiegegevens, onderhoudsgeschiedenissen, operatorlogboeken en ontwerpgegevens worden gecombineerd en gebruikt om tijdig beslissingen te nemen over de onderhoudsvereisten van belangrijke/kritieke apparatuur. Het is de integratie van verschillende data, informatie en processen die leidt tot het succes van een PdM-programma. Het analyseert de trend van gemeten fysieke parameters ten opzichte van bekende technische limieten met het doel een probleem te detecteren, analyseren en corrigeren voordat een storing optreedt. Op basis van de voorspellingsresultaten afgeleid van condition based monitoring wordt een onderhoudsplan gemaakt. Dit kan vooraf duurder zijn dan PM vanwege de extra investeringen in hardware en software voor monitoring, personeel, gereedschappen en opleiding die nodig zijn om een voorspellend onderhoudsprogramma op te zetten. Het biedt echter een grotere betrouwbaarheid van de apparatuur en voldoende informatie om de planning te verbeteren, waardoor onverwachte uitval en bedrijfskosten worden verminderd.

Afbeelding 2 toont de verschillende elementen van het PdM-programma die zijn geïntegreerd om te helpen bij onderhoudsbeslissingen.

*Bron:Augustine DiGiovanni, Vice-President CSI Services, Onderhoudsoptimalisatie door integratie van technologieën en procesverandering

Figuur 2:Elementen van een PdM-programma.

De belangrijkste concepten van PdM zijn:

- Combineer alle informatie

- Analyseer informatie voor degradatie van apparatuur

- Bepaal corrigerende maatregelen

- Voorspellingsalgoritmen

- Bepalen wanneer corrigerende maatregelen moeten worden genomen

- Feedbackactie ondernomen voor onderhoudsgeschiedenis en/of analyse van storingsoorzaken

- Wees proactief.

1.5 Proactief onderhoud

Proactief onderhoud omvat in algemene termen alle taken die worden gebruikt om apparatuurstoringen te voorspellen of te voorkomen. Om specifieker te zijn, er zijn twee werkrichtingen.

- Verander de storing reactief in storing proactief door de onderliggende omstandigheden te vermijden die leiden tot machinestoringen en degradatie. Proactief onderhoud richt zich op het analyseren van de oorzaak en niet alleen op de symptomen. Het probeert de storing bij de bron te voorkomen of te verhelpen nadat de hoofdoorzaak is vastgesteld. Een van de meest populaire voorbeelden van proactief onderhoud betreft hartaandoeningen in het menselijk lichaam. Voor reactief onderhoud wordt pas gereageerd nadat de patiënt naar de eerste hulp van het ziekenhuis is gestuurd. Voor preventief onderhoud kan de patiënt een bypass- of transplantatieoperatie ondergaan, gevolgd door voortdurende controles. Voor voorspellend onderhoud kunnen hartaandoeningen worden opgespoord met behulp van ECG of ultrasone technologie en misschien de installatie van een apparaat voor continue monitoring. Voor proactief onderhoud zou de ziektecontrole het monitoren van cholesterol en bloeddruk omvatten, samen met dieetcontrole.

- Voer de onderhoudsinformatie terug naar de ontwerp- en bedieningsafdeling. Storingspreventie moet ook worden uitgevoerd in de ontwerp- en bedieningsafdeling. De taak van het onderhoudspersoneel is niet alleen om een machine te repareren of onderdelen te vervangen, maar ze moeten ook helpen door te suggereren hoe het ontwerp en de werking van een machine kunnen worden verbeterd, zodat storingen proactief worden voorkomen.

Er is nog enige discussie over de efficiëntie en de reactiesnelheid van proactief onderhoud, maar het lijdt geen twijfel dat er een gebrek is geweest aan communicatie tussen onderhoud en ontwerp

1.6 Zelfonderhoud

Zelfonderhoud is een nieuwe ontwerp- en systeemmethodologie. Een zichzelf onderhoudende machine kan zichzelf controleren en diagnosticeren, en als er een storing of degradatie optreedt, kan deze nog een tijdje zijn functies behouden. Een zelfonderhoudende machine hoort niet thuis in het conventionele fysieke onderhoudsconcept, maar in het functionele onderhoudsconcept. Functioneel onderhoud heeft tot doel de vereiste functie van een rovende machine te herstellen door functies uit te wisselen, terwijl traditionele reparatie (fysiek onderhoud) gericht is op het herstellen van de oorspronkelijke fysieke staat door defecte componenten te vervangen, schoon te maken, enz. De manier om de zelfonderhoudsfunctie te vervullen is door intelligentie aan de machine toe te voegen, waardoor deze slim genoeg is voor functioneel onderhoud. Met andere woorden, zelfonderhoud zou aan een bestaande machine worden toegevoegd als een extra ingebed redeneersysteem.

Een andere systeembenadering om het zelfonderhoudende vermogen te creëren, is door de selfservice-triggerfunctie aan een machine toe te voegen. De machine controleert, diagnosticeert en activeert vervolgens zelf het serviceverzoek met gedetailleerde en duidelijke onderhoudsvereisten. De onderhoudstaak wordt nog steeds uitgevoerd door een onderhoudsploeg, maar de no gap-integratie van machine, onderhoudsschema, verzendsysteem en voorraadbeheersysteem zal de onderhoudskosten in de grootste mate minimaliseren en de klanttevredenheid naar het hoogste niveau verhogen.

De meeste traditionele productie-industrieën worstelen nog steeds met het verminderen van het brandbestrijdingskarakter van hun onderhoudstaken. Een grote Amerikaanse autofabrikant heeft in al hun fabrieken samen 15.000 tot 18.000 onderhoudspersoneel. Volgens hen is “85 tot 90 procent [van hun onderhoudswerk] crisiswerk” (pannes). Enkele andere bedrijven hebben het programma voor preventief onderhoud al met succes in hun fabrieken ingevoerd. Een toeleveringsbedrijf voor auto-onderdelen zei dat bijna 80 procent van hun onderhoudstaken gepland onderhoud zijn en slechts 20 procent brandbestrijding. Voor de meeste productie-industrieën is de ideale verhouding tussen gepland en ongepland werk 19:1, wat door velen van hen als "wereldklasse" wordt beschouwd. Dus als een bedrijf al een niveau van 90 procent of meer bereikt voor gepland onderhoud, is dat vanuit het oogpunt van kostenbesparing en productiviteitsverbetering goed genoeg? Eigenlijk is het belangrijkste punt hier of 90 procent van het geplande onderhoud nodig is, wat leidt tot ons belangrijkste discussieonderwerp:de overgang van preventief onderhoud naar voorspellend onderhoud.

2.1 Verschuiving van reactief en preventief onderhoud naar voorspellend onderhoud

Reactief onderhoud, alleen uitgevoerd wanneer apparatuur uitvalt, resulteert dit in zowel hoge productiekosten als aanzienlijke uitvaltijd voor onderhoud als gevolg van apparatuur- en processtoringen. Preventief onderhoud is bedoeld om machine- of processtoringen te elimineren en uitvaltijden te verminderen door onderhoudswerkzaamheden te plannen, ongeacht de werkelijke toestand van een machine of proces. Intervallen voor preventief onderhoud worden bepaald met behulp van betrouwbaarheidstheorie en informatie over de levenscyclus van de machine of het proces.

Deze praktijk leidt vaak tot onnodig productiviteitsverlies, ofwel omdat onderhoud wordt uitgevoerd terwijl het proces of de machine nog op een acceptabel niveau functioneert, ofwel omdat er onvoorziene storingen optreden voordat gepland onderhoud wordt uitgevoerd. Volgens een Forbes Magazine onderzoek wordt één op de drie dollar die aan preventief onderhoud wordt besteed, verspild. Een grote revisiefaciliteit meldt dat "60 procent van de hydraulische pompen die werden opgestuurd voor herbouw niets mis mee had." Deze inefficiënties zijn het resultaat van onderhoud uitgevoerd volgens een schema (vast en giswerk) in tegenstelling tot de werkelijke toestand en behoefte van de machine (flexibel en dynamisch). Dus zelfs als we al een bijna perfect preventief onderhoudsniveau hebben bereikt, vertegenwoordigen de kosten ervan nog steeds een aanzienlijk deel van de totale bedrijfskosten en laten ze veel ruimte voor verbetering en kostenbesparingen. Daarom wordt het in hedendaagse markten steeds belangrijker om storingen te voorspellen en te voorkomen op basis van het huidige en vroegere gedrag van een apparaat, waardoor het onderhoud alleen wordt gegarandeerd wanneer dat nodig is en precies wanneer dat nodig is.

Preventief onderhoud is altijd vergeleken met het onderhoudsschema van een auto. Als u de olie in uw auto elke 3.000 mijl ververst, of het nu nodig is of niet, volgt u een preventief onderhoudsbeleid. Het voorspellende onderhoud is wanneer u de olie van tijd tot tijd bemonstert en controleert op eventuele veranderingen in de kenmerken ervan en een voorspelling doet voor wanneer uw voertuig voor onderhoud moet gaan. Misschien komt u erachter dat u de olie vaker moet verversen, of dat u nog duizend kilometer kunt doorrijden zonder de olie te verversen. Door deze nauwkeurigere onderhoudstechniek te gebruiken, zorgt u niet alleen beter voor uw auto, maar verlaagt u ook de kosten door onnodige service te voorkomen.

Om deze redenen stellen we een paradigmaverschuiving voor van de traditionele benaderingen van het detecteren en kwantificeren van falen naar een benadering die is gecentreerd rond het detecteren, kwantificeren van en het voorspellen van de prestatievermindering van een proces, machine of dienst. Verslechtering van de prestaties is een voorbode van systeemstoringen, dus het kan onaanvaardbare systeemprestaties (in een proces, machine of service) voorspellen voordat deze zich voordoen. De traditionele fail-and-fix-praktijk kan dus worden vervangen door het nieuwe predict-and-prevent-proces.

2.2 De voordelen van voorspellend onderhoud

De voordelen van voorspellend onderhoud kunnen als volgt worden gecategoriseerd:

1. Verbeter de productiviteit

- Minimaliseert of elimineert kostbare downtime en verhoogt winstgevende uptime.

- Vermindert ongepland onderhoud - reparaties kunnen worden uitgevoerd op tijden die de productie het minst beïnvloeden.

- Optimaliseert machineprestaties – machines werken altijd binnen specificaties.

- Vermindert de tijd die nodig is om machinereparaties uit te voeren - voorafgaande kennisgeving van de machineconditie maakt een efficiëntere organisatie van het reparatieproces mogelijk.

- Vermindert overuren die nodig zijn om verloren productie als gevolg van defecte of slecht presterende machines in te halen.

- Verhoogt de snelheid waarmee machines kunnen worden bediend, indien gewenst.

- Verhoogt het bedieningsgemak van machines.

2. Verlaag de totale kosten

- Vermindert onnodige machinereparaties - machines worden alleen gerepareerd als hun prestaties niet optimaal zijn.

- Vermindert de voorraden reserveonderdelen – veel onderdelen kunnen net op tijd worden gekocht om reparaties uit te voeren tijdens geplande machinestilstanden.

- Vermindert afschrijving van kapitaalinvesteringen veroorzaakt door slecht onderhoud van machines - goed onderhouden machines gaan langer mee en presteren beter.

- Vermindert overmatig elektrisch stroomverbruik veroorzaakt door inefficiënte machineprestaties - bespaart geld op energievereisten.

- Vermindert de behoefte aan stand-by-apparatuur of extra vloeroppervlak om buitensporige uitvaltijd te dekken - minder kapitaalinvestering vereist voor apparatuur of fabriek.

3. Betere klantrelatie en bevredigend niveau

- Vermindert het aantal ontevreden klanten of verloren klanten vanwege slechte kwaliteit - met minder dan optimale machineprestaties lijdt kwaliteit altijd.

- Just-on-time service vermindert de wachttijd en uitvaltijd van de klant.

- Mogelijkheid om de servicevraag te identificeren voordat de klanten het probleem opmerken.

- Vermindert boetes die het gevolg zijn van late leveringen veroorzaakt door defecte of slecht presterende machines.

- Vermindert garantieclaims als gevolg van slechte productkwaliteit veroorzaakt door slecht presterende machines.

4. Verhoogt de machineveiligheid

- Vermindert de verwondingen veroorzaakt door slecht presterende machines.

- Verlaagt de veiligheidsboetes die een bedrijf wordt opgelegd voor onveilige machines.

- Verlaagt verzekeringstarieven omdat goed onderhouden machines de veiligheid verhogen.

2.3 Vereisten voor voorspellend onderhoud

Om technologie voor voorspellend onderhoud te implementeren, moeten twee investeringen worden overwogen door de managementgroep:

- Investering in op conditie gebaseerde bewakings- en diagnoseapparatuur.

- Investering in opleiding van personeel

3. Methoden voor voorspellend onderhoud

3.1 Op omstandigheden gebaseerde monitoring en prestatiebeoordeling

De basis van predictief onderhoud is condition-based monitoring. Zonder constant de bedrijfsstatus van een machine te controleren en de neiging tot degradatie te volgen, is het onmogelijk om een nauwkeurig voorspellend onderhoudsplan te maken.

Er zijn tientallen voorspellende onderhoudstechnologieën gebouwd op basis van het condition-based monitoring- of constante testmechanisme, en sommige zijn de standaard geworden in veel industrieën. Die standaard en veelgebruikte technologieën omvatten trillingsanalyse, olieanalyse, analyse van slijtagedeeltjes, ultrageluid, thermografie en analyse van akoestische emissie. De volgende tabel toont de manieren waarop onderhoudsprofessionals deze voorspellende technologieën traditioneel hebben gebruikt voor verschillende toepassingen.

Detectiemethode

Foutmodus

Apparatuur

Trillingsanalyse

Uit balans

Verkeerde uitlijning

Lager defect

Versnelling defect

Turbulentie

Roterende machines

Analyse van olie- en slijtagedeeltjes

Smeerfout

Abnormale slijtage

Mechanische component

Echografie

Cavitatie

Lekdetectie

Losse verbinding

Corona-ontlading

Lager defect

Hydraulische pomp

Lucht/stoom/vacuümsysteem

Stroomverdeling

Elektrische schakelapparatuur en overheadtransmissie

Peiling

Thermografie

Abnormale hete component

Elektrische component

Mechanische component

Structuurcomponent

Akoestische emissie

Analyse

Stressscheur

Insluiting

en transferapparatuur

Trillingsanalyse wordt voornamelijk gebruikt bij roterende machines om problemen zoals lagerdefecten, onbalans en verkeerde uitlijning op te sporen. Voorafgaand aan het gebruik van trillingsanalyse moesten onderhoudstechnici wachten tot een lager niet door had dat er een probleem was. Door gebruik te maken van trillingsanalyse kunnen echter periodieke metingen worden gedaan en geregistreerd. Onderhoudspersoneel kan deze metingen vervolgens vergelijken met basislijnmetingen. Wanneer slijtage een bepaald niveau bereikt, wordt het lager gepland voor vervanging voordat het defect raakt. Dit vermindert de hoeveelheid reactief onderhoud en zorgt ervoor dat de vervanging plaatsvindt met een minimale impact op het productie- of faciliteitsschema. In grote roterende machines zijn online conditiebewakingssystemen op grote schaal toegepast. De trillingsinformatie van elke lagersectie wordt verzameld en op basis daarvan worden de huidige machineprestaties geëvalueerd. Bovendien wordt toekomstig onderhoud gepland op basis van die evaluatie en de voorspelling van de machineprestaties. Op die manier zou de machine alleen worden geopend als het echt nodig is.

Trillingsanalyse wordt ook gebruikt om een aantal niet-mechanische problemen in vloeistofstroomsystemen en piek- of vloeistofexcitatiefouten in grote centrifugaalcompressoren te diagnosticeren. Beperkingen of storingen in een vloeistofbehandelingssysteem zorgen bijvoorbeeld voor turbulentie en unieke trillingskenmerken die kunnen helpen bij het identificeren van een probleem.

Echografie wordt voornamelijk gebruikt voor lekdetectie, met name voor stoom- en luchtlekken. Deze lekken kunnen duur zijn en toch laten veel bedrijven ze onopgemerkt.

Veelvoorkomende toepassingen voor ultrageluid zijn onder meer lekdetectie voor pneumatische en andere gassystemen, vacuümsystemen, pakkingen en afdichtingen en condenspotten. Echografie detecteert ook klepdoorslagen en is ook de meest gebruikelijke manier om cavitatieproblemen in hydraulische pompen te detecteren.

Echografie wordt ook gebruikt voor inspecties van elektrische schakelapparatuur en bovengrondse transmissielijnen, waar routine-inspecties tijdrovend en gevaarlijk zijn. Deze gebieden worden gecontroleerd op corona-ontlading en wanneer de instrumenten de ontlading 'horen', kunnen technici het probleem snel vinden met weinig tijdverspilling. Zo kunnen technici kleine problemen opsporen voordat ze kritiek worden en apparatuurstoringen veroorzaken.

Olie- en slijtagedeeltjesanalyse zijn twee verschillende technologieën die veel worden gebruikt om smeergerelateerde fouten te detecteren. Olieanalyse bepaalt de toestand van een smeermiddel. Slijtagedeeltjesanalyse bepaalt de toestand van apparatuur op basis van de concentratie van slijtagedeeltjes in het smeermiddel.

Denk bijvoorbeeld aan een tandwielkast die tekenen van abnormale slijtage vertoont (bijvoorbeeld geluid of oververhitting). Een oliemonster kon worden gecontroleerd op slijtagedeeltjes. Gezien de soorten en de toestand van de gevonden deeltjes, is het mogelijk om een aantal mogelijke problemen en hun oorzaken te isoleren (bijv. het gebruik van de apparatuur boven de ontwerpsnelheid of capaciteit of filterstoring). Zodra het probleem is geïdentificeerd, kan de juiste onderhoudsactie worden gepland, ook al met een minimale impact op de operaties of de faciliteit.

Enkele unieke toepassingen zijn de analyse van een smeermiddel zelf of de slijtagedeeltjes in het smeermiddel. Slijtagedeeltjes kunnen bijvoorbeeld zichtbaar worden wanneer er onvoldoende smering is. "Onvoldoende smering" betekent niet noodzakelijk de afwezigheid van een smeermiddel in een systeem. Het smeersysteem op een gesloten aandrijving kan bijvoorbeeld een verstopte sproeikop hebben, waardoor een goede smering een moeilijk te inspecteren gebied niet kan bereiken. Terwijl het zichtbare deel van de aandrijving de juiste smering krijgt, zou het andere gebied dat geen smering heeft, slijtagedeeltjes produceren die op die toestand wijzen. De monsters kunnen ook omstandigheden aangeven zoals defecte additieven, smeermiddelverontreiniging of overmatige belasting die de classificatie van het smeermiddel overschrijdt.

Thermografie wordt voornamelijk gebruikt om elektrische componenten te lokaliseren die heter zijn dan normaal. Een dergelijke toestand duidt meestal op slijtage of losheid. Thermografie stelt technici dus in staat om alleen onderhoud uit te voeren aan de elektrische componenten die aandacht nodig hebben, zonder dat alle componenten dezelfde aandacht krijgen.

In nutsvoorzieningen is het juiste koppel bijvoorbeeld essentieel op elektrische componenten om ervoor te zorgen dat er geen warmte wordt gegenereerd door een losse aansluiting. Vóór thermografie was het noodzakelijk om elke aansluiting in een bedieningspaneel handmatig te controleren op het juiste koppel. Door gebruik te maken van thermografie krijgen alleen de warme verbindingen aandacht. Dit vermindert het personeel dat nodig is om preventief onderhoud aan de verbindingen uit te voeren.

Andere toepassingen zijn onder meer de bewaking van buitenbedrading, zoals bovengrondse transmissielijnen, die slijten door omgevingsomstandigheden. Thermografie dient ook om transformatortemperaturen te meten om problemen te vinden die worden aangegeven wanneer bepaalde gebieden heter zijn dan andere. Bovendien ondersteunt het onderhoud in industrieën met processen met hoge temperaturen. De technologie helpt bij het lokaliseren van gebieden waar vuurvast materiaal is versleten en maakt reparaties mogelijk voorafgaand aan catastrofale storingen.

Een andere, minder gebruikte toepassing voor thermografie is het controleren van de uitlijning van de koppeling zonder grote uitschakelingen van de apparatuur. Als een verkeerd uitgelijnde koppeling roteert, genereert deze warmte. Hoe groter het temperatuurverschil, hoe groter de foutieve uitlijning. Door gebruik te maken van thermografie kan onderhoudspersoneel de temperatuurstijging over een koppeling waarnemen. Sommige bedrijven hebben deze techniek lang genoeg gebruikt om voor elk type koppeling profielen te ontwikkelen over de temperatuurstijging. Met behulp van dit profiel kunnen ze de hoeveelheid verkeerde uitlijning bepalen (niet in welk vlak het zich bevindt). Vervolgens kunnen de technici de koppeling proactief plannen voor heruitlijning.

Akoestische emissie (AE) analyse is de klasse van verschijnselen waarbij een elastische golf, in het ultrasone bereik, gewoonlijk tussen 20 kilohertz en 1 megahertz, wordt gegenereerd door het snel vrijkomen van energie uit de bron in een materiaal. De elastische golf plant zich voort door de vaste stof naar het oppervlak, waar het kan worden geregistreerd door een of meer sensoren. De sensor is een transducer die de mechanische golf omzet in een elektrisch signaal. Op deze manier wordt informatie verkregen over het bestaan en de locatie van mogelijke geluidsbronnen. De basis voor kwantitatieve methoden is een lokalisatietechniek om de broncoördinaten van de AE-gebeurtenissen zo nauwkeurig mogelijk te extraheren.

AE-analyse verschilt van ultrasoon testen, waarbij de structuur actief wordt onderzocht. AE-analyse luistert naar emissies van actieve defecten en is erg gevoelig voor activiteit van defecten wanneer een constructie tijdens een proeftest boven de bedrijfsbelasting wordt belast.

AE-analyse is een bruikbare methode voor het onderzoeken van lokale schade in materialen. Een van de voordelen die het heeft ten opzichte van andere BDE-technieken is het potentieel dat het heeft om beschadigde processen te observeren gedurende de hele laadgeschiedenis zonder enige verstoring van het monster.

AE-analyse wordt met succes gebruikt in een breed scala van toepassingen, waaronder:het detecteren en lokaliseren van fouten in drukvaten of lekkage in opslagtanks of leidingsystemen, het bewaken van lastoepassingen, corrosieprocessen, gedeeltelijke ontladingen van componenten die worden blootgesteld aan hoogspanning en het verwijderen van beschermende coatings. Gebieden waar momenteel onder meer onderzoek en ontwikkeling van LR-toepassingen wordt nagestreefd, zijn procesmonitoring en wereldwijde of lokale langetermijnmonitoring van civieltechnische constructies (bijvoorbeeld bruggen, pijpleidingen, offshore-platforms, enz.). Een ander gebied waar talrijke AE-toepassingen zijn gepubliceerd, zijn vezelversterkte polymeer-matrixcomposieten, in het bijzonder glasvezelversterkte onderdelen of structuren (bijvoorbeeld ventilatorbladen). AE-systemen kunnen ook akoestische signalen detecteren die door lekken worden veroorzaakt.

Het nadeel van AE-analyse is dat commerciële AE-systemen alleen kwalitatief kunnen inschatten hoeveel schade er aan het materiaal is en hoe lang de componenten ongeveer meegaan. Daarom zijn er nog steeds andere BDE-methoden nodig om grondiger onderzoek te doen en kwantitatieve resultaten te verkrijgen. Bovendien zijn serviceomgevingen over het algemeen erg luidruchtig en zijn de AE-signalen meestal erg zwak. Signaaldiscriminatie en ruisonderdrukking zijn dus erg moeilijk, maar uiterst belangrijk voor succesvolle AE-toepassingen.

3.2 Waakhond-agent

Momenteel omvat de gangbare benadering van op conditie gebaseerd onderhoud (CBM) het schatten van de huidige toestand van een machine op basis van de herkenning van indicaties van storing. Onlangs zijn verschillende voorspellende CBM-technieken binnen dit op fouten gerichte paradigma voorgesteld. Ondanks deze benaderingen is voor het implementeren van de bovengenoemde voorspellende CBM-technieken expertise en voorkennis over de beoordeelde machine of het beoordeelde proces vereist, omdat de bijbehorende faalwijzen bekend moeten zijn om de prestaties van de huidige machine of het huidige proces te beoordelen. Om deze reden zijn de bovengenoemde CBM-methoden toepassingsspecifiek en niet-robuust.

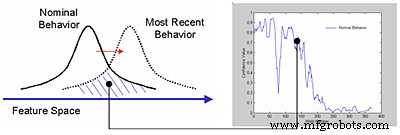

Het Center for Intelligent Maintenance Systems heeft een nieuw CBM-paradigma voorgesteld voor prestatiebeoordeling en voorspelling op basis van Watchdog Agent. Deze nieuwe benadering is gebaseerd op het gebruik van prestatiegerelateerde informatie die is verkregen uit de handtekeningen die zijn geëxtraheerd uit meerdere sensoringangen door middel van generieke signaalverwerking, functie-extractie en sensorfusietechnieken. De prestatiebeoordeling wordt in dit geval gemaakt op basis van het matchen van de handtekeningen die de meest recente prestaties vertegenwoordigen met die waargenomen tijdens het normale systeemgedrag. Een nauwe overeenkomst tussen deze handtekeningen zou duiden op goede prestaties, terwijl een grotere ongelijkheid tussen hen zou wijzen op prestatievermindering en de noodzaak van onderhoud.

Aangezien er geen faalgegevens nodig zijn om deze CBM-techniek te laten werken, en aangezien de aard van de gebruikte methoden generiek is, is de behoefte aan deskundige kennis sterk verminderd. Als er echter foutgegevens beschikbaar zijn die een bepaalde foutmodus beschrijven, kunnen de meest recente proceshandtekeningen ook worden vergeleken met die foutgerelateerde handtekeningen, waarbij de resulterende overeenkomst belangrijke diagnostische informatie bevat.

Figuur 3 illustreert deze CBM-techniek gericht op het beschrijven en kwantificeren van de procesdegradatie in plaats van procesfalen. Finally, historical behavior of process signatures can be utilized to predict their behavior and thus forecast the process performance. Based on the forecasted performance, proactive maintenance is possible through the prediction of process degradation and prevention of potential failure before it occurs. Thus, the Watchdog Agent is enabled to yield the information about when unacceptable system performance will occur, why the performance degradation occurred and what component in the system needs to be maintained. This information will ultimately lead to optimal maintenance policies and actions that will proactively prevent downtime.

This entire infrastructure of multi-sensor performance assessment and prediction could be even further enhanced if Watchdog Agents mounted on identical products operating under similar conditions could exchange information and thus assist each other in building a world model. Furthermore, this communication can be used to benchmark the performance of “brother-products” and thus rapidly and efficiently identify underperforming units before they cause any serious damage and losses. This paradigm of communication and benchmarking between identical products operating in similar conditions is referred to as the “peer-to-peer” (P2P) paradigm. Figure 8 illustrates the aforementioned Watchdog Agent functionalities supported by the P2P communication and benchmarking paradigm.

Figure 3:Performance assessment based on the overlap between signatures.

According to the standard for Open System Architecture for Condition-Based Maintenance (OSA-CBM), a typical CBM system consists of the following seven layers:

• Sensor module

• Signal processing

• Condition monitoring

• Health assessment

• Prognostics

• Decision-making support

• Presentation

The Watchdog functionality expands this standard topology to a multi-sensor level and realizes sensory processing, condition monitoring, health assessment and prognostics layers of the CBM scheme. The sensors and decision making layers within an Intelligent Maintenance System are realized outside the Watchdog Agent.

Conclusion

In today’s competitive market, production costs, lead time and optimal machine utilization are crucial issues for companies. Near-zero-downtime is the goal for a maintenance crew to maintain a company’s throughput and high productivity. Reactive maintenance, performed only when equipment fails, results in both high production costs and significant service downtime caused by equipment and process breakdowns. Preventive maintenance is intended to eliminate machine or process breakdowns and downtimes through maintenance operations scheduled regardless of the actual state of the machine or process. Therefore, in contemporary markets, it becomes increasingly important to predict and prevent failures based on the current and past behavior of the equipment, thus ensuring its maintenance only when needed and exactly when needed.

For these reasons, the shift from the traditional reactive maintenance and preventive maintenance to predictive maintenance should be the development direction of maintenance technology. Based on the condition-based monitoring technology, the traditional fail-and-fix practice can and eventually must be replaced by the new predict-and-prevent paradigm.

About the authors:

Hai Qiu and Jay Lee help direct the NSF Industry/University Cooperative Research Center on

Intelligent Maintenance Systems (IMS) at the University of Cincinnati. To learn more, visit www.imscenter.net.

References:

- Sandy Dunn, Condition monitoring in the 21 st century, http://www.plant-maintenance.com/articles/ConMon21stCentury.shtml

- Plant Maintenance Resource Center , 2002 Condition Monitoring Survey Results, http://www.plant-maintenance.com/articles/condition-monitoring-survey-02.shtml

- Robert J., Maintaining the bottom line, http://www.ecmweb.com/ar/electric_maintaining_bottom_line/

- J S Rao, Vibratory Condition Monitoring of Machines, CRC press 2000, ISBN 0849309379

- Bertele, Otto V. "Why Condition Monitor?" 3rd International Conference on Condition Monitoring. October 15-16, 1990.

- Bengtsson, M., 2002, Condition Based Maintenance on Rail Vehicles”, IDPMTR 02:06.

- Chris Davies, The use of Information Systems in Fault Diagnosis, http://www.bin95.com/download/Information_Systems_in_Fault_Diagnosis.pdf

- Don Fitchett, What is the True Downtime Cost (TDC)?, http://www.afestlouis.org/Download/True_Downtime_Cost.pdf

- L.Swanson, The impact of new production technologies on the maintenance function:an empirical study., International journal of production research, vol.37, No.4, pp849-869, 1999.

- Andy Foerster, A new age of remote monitoring and control, http://www.ecmweb.com/ar/electric_new_age_remote/

- Mark Lamendola, What’s new in remote predictive monitoring, http://www.ecmweb.com/ar/electric_whats_new_remote/

- SpectraQuest, Inc. http://www.spectraquest.com/

- Haynes, C J, Scheduling power plant maintenance using performance data, ASME paper 86-JPGC-PWR-63

- Ray Beebe, predictive maintenance by performance monitoring of plant, http://www.goldson.free-online.co.uk/techart/MFPT52.htm

- Michael V. Brown, Applying the predictive approach, http://www.newstandardinstitute.com

- William C. Worsham, Is preventive maintenance necessary?, http://www,reliability.com/articles/article37.htm

- Christer Idhammar, CMMS and preventive maintenance, http://www.idcon.com/articles/cmms.htm

- Susan Owen, Proactive power monitoring enhances preventive maintenance, http://www.ecmweb.com/ar/electric_proactive_power_monitoring/

- What is Proactive Maintenance, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-what.htm

- James C. Fitch, P.E., Proactive Maintenance can Yield More than a 10-Fold Savings Over Conventional Predictive/Preventive Maintenance Programs, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-pm.htm

- Daryl Mather, Fundamentals of Maintenance Planning:Planning and Scheduling, http://www.maintenanceworld.com/Articles/Mather/planning_scheduling.htm

- Dibyendu De, Productivity Improvement Through Operational Reliabilty and Knowledge Workers, http://www.maintenanceworld.com/Articles/Dibyendu/deb1.htm

- Plant Maintenance Resource Center , Maintenance Benchmarking Database:Overall Results, http://www.plant-maintenance.com

- Augustine DiGiovanni, Maintenance Optimization by Integrating Technologies and Process Change, http://www.compsys.com/enews/knewspro.nsf/v/ADIT-55JN86

- The Benefits of Predictive Maintenance:A-Z, http://www.maintenanceresources.com/ReferenceLibrary/PredictiveMaintenance/tbopm.htm

- Robert Edae, The importance of predictive maintenance, http://www.newsteel.com/features/NS9709f5.htm

- Lee, J. &Wang, Ben, (1999) Computer-aided Maintenance:methodologies and practices, Kluwer Academic Publishing.

- Lee, J. 1995. Machine performance monitoring and proactive maintenance in computer integrated manufacturing:Review and perspective. International Journal for Computer Integrated Manufacturing 8(5):370–380.

- NSF I/ UCRC Center for Intelligent Maintenance Systems, http://www.imscenter.net

- D. Djurdjanovic, J. Ni and J. Lee, “Time-Frequency Based Sensor Fusion in the Assessment and Monitoring of Machine Performance Degradation”, to appear in the Proc. of 2002 ASME Int. Mechanical Eng. Congress and Exposition, paper number IMECE2002-32032

- Thurston, M. and Lebold, M., 2001, “OpenStandards for Condition Based Maintenance and Prognostic Systems”, Pennsylvania State University, Applied Research Laboratory.

Onderhoud en reparatie van apparatuur

- Pen en papier versus onderhoudssoftware:de beste methode om downtime te verminderen

- Preventief onderhoud:een overzicht

- Onderhoud en betrouwbaarheid beste prestaties

- Teamwerk, planning en planning

- Details zijn belangrijk voor onderhoud en betrouwbaarheid

- Kosten en geschatte vervangingswaarde

- Onderhoud en betrouwbaarheid Leveranciers:Let op koper

- 5 regels voor samenwerking en onderhoud

- Standaard schetst HVAC-inspectie en onderhoud

- UT hernoemt programma naar Reliability and Maintenance Center

- TOTAL ontwikkelt onderhouds- en inspectiestrategie