Hoe u betere onderhoudsprocessen kunt ontwikkelen en implementeren

Als senior onderhoudsmanager bij EPCOR's Gold Bar afvalwaterzuiveringsinstallatie in Edmonton, Alberta, heb ik het gevoel dat twee van de belangrijkste taken die ik heb zijn het laten groeien en ontwikkelen van mijn mensen en het implementeren en ondersteunen van processen. Mijn carrière omvat 29 jaar in verschillende sectoren, waaronder mijnbouw, bosbouwproducten, olie en gas, elektriciteitsopwekking en nutsbedrijven.

Als senior onderhoudsmanager bij EPCOR's Gold Bar afvalwaterzuiveringsinstallatie in Edmonton, Alberta, heb ik het gevoel dat twee van de belangrijkste taken die ik heb zijn het laten groeien en ontwikkelen van mijn mensen en het implementeren en ondersteunen van processen. Mijn carrière omvat 29 jaar in verschillende sectoren, waaronder mijnbouw, bosbouwproducten, olie en gas, elektriciteitsopwekking en nutsbedrijven.

Gedurende deze tijd heb ik gewerkt als eerstelijns molenaar, planner/scheduler, supervisor, projectmanager, onderhoudsmanager en nu een senior manager. Door in zoveel rollen en branches te hebben gewerkt in combinatie met training voor professionele ontwikkeling, heb ik veel kennis opgedaan als het gaat om het ontwikkelen en implementeren van slanke en betrouwbare onderhoudsprogramma's.

Het komt niet vaak voor dat de gelegenheid zich voordoet om echt uw duimafdruk op een organisatie te zetten. Tijdens de interviewfase werd mij door de directeur van Gold Bar heel duidelijk gemaakt dat ze iemand wilden die processen kende. De eerste dag op de baan kreeg ik eigenlijk te horen:"Je bent niet aangenomen op basis van je uiterlijk, dus laten we eens kijken wat je in je trukendoos hebt." Het is duidelijk dat ik maar een grapje maak, maar ik werd zeer bewust gemaakt van de geweldige kans die voor mij lag.

Op 18 december 2017 stapte ik in mijn huidige rol als senior manager. Dit artikel beschrijft onze reis van de afgelopen 19 maanden en hoe we op weg zijn naar het bereiken van uitmuntend onderhoud.

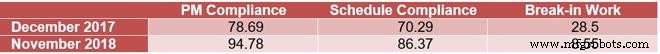

Ten eerste wil ik de verbetering delen die we hebben gezien in drie belangrijke prestatie-indicatoren (KPI's) van december 2017 tot november 2018.

Ik wil ook duidelijk zijn dat ik heel weinig krediet heb voor deze cijfers. Zoals we allemaal weten, zijn de mensen de belangrijkste activa van elk bedrijf. Zonder dat iedereen bij Gold Bar aan het touw in dezelfde richting zou trekken, zou dit niet mogelijk zijn geweest.

Naast mensen zijn andere belangrijke factoren strategie, werkbeheer, materiaalbeheer, processen en ondersteunende systemen. Hieronder volgt een korte samenvatting van wat ik op elk van deze gebieden vond toen ik aankwam en hoe we dingen verbeterden.

Mensen

Steven R. Covey zei ooit:"Je kunt iemands hand kopen, maar je kunt zijn hart niet kopen. Zijn hart is waar zijn enthousiasme, zijn loyaliteit is. Je kunt zijn rug kopen, maar je kunt zijn hersenen niet kopen. Daar zit zijn creativiteit, zijn vindingrijkheid, zijn vindingrijkheid.”

Ik had het geluk dat de heer die ik verving 95 procent van de personeelsproblemen had opgelost. Ik liep een groep betrokken mensen binnen die enthousiast waren over processen en om beter te zijn in wat ze doen.

Terwijl ik de lagen van de ui bleef pellen, realiseerde ik me al snel dat er op bepaalde niveaus cross-functionele samenwerking plaatsvond en dat er niet veel silowerk plaatsvond.

Als het om mensen gaat, is het belangrijkste dat u als leider kunt doen, vertrouwen opbouwen met uw team. Geef uw medewerkers de mogelijkheid om beslissingen te nemen en accepteer het feit dat ze van tijd tot tijd de verkeerde beslissing zullen nemen. Raap ze op, stof ze af en zet ze weer op de weg in de goede richting. Zorg ervoor dat u een gesprek met hen voert, zodat ze volledig begrijpen dat ze moeten leren van fouten wanneer ze zich voordoen.

Henry Ford zei:"Zelfs een fout kan het enige blijken te zijn dat nodig is voor een waardevolle prestatie."

Het meeste plezier dat ik beleef aan het leiden van een betrokken team, is hen mijn visie te vertellen en vervolgens uit de weg te gaan. Verwijder wegversperringen en laat ze stijgen.

Strategie

Toen ik bij Gold Bar begon, was de strategie om de fabriek draaiende te houden, wat op zich geen slechte strategie is, maar tegen welke prijs? De plant is 50 jaar oud en de cultuur is hier al een tijdje. Ik was niet van plan om het van de ene op de andere dag te veranderen, en ik wist ook niet wat er moest worden veranderd. De eerste twee maanden heb ik de huidige processen bekeken en met iedereen over onderhoud gesproken, inclusief leden van het onderhoudsteam, operationele mensen, engineering, enz.

Ik voerde een gap-analyse uit en keek naar alles van onze mensen en werkmanagement tot materiaalbeheer en processen. Ik was aangenaam verrast dat Gold Bar een zeer basale vorm had van alle belangrijke onderhoudsprocessen. Ze hadden een skelet, een raamwerk, maar we moesten wat vlees op de botten doen.

Om een beter beeld te krijgen van waar we ons op dat moment bevonden, heb ik gekeken naar de levenscyclus van een werkorder, vanaf het moment dat deze als werkverzoek in ons geautomatiseerd onderhoudsbeheersysteem (CMMS) werd ingevoerd tot het werk werd uitgevoerd en de afsluitingsproces voltooid. Met andere woorden, hoe zag ons werkmanagement eruit? Nogmaals, ik was aangenaam verrast dat er een standaard voor werkbeheer was, hoewel deze niet erg robuust was.

Ze hadden er in ieder geval even over nagedacht, en het concept was hen niet vreemd. Het hele idee van werkbeheer was niet alleen "get'er done!" Er was een stroomschema van één regel met enkele beslissingskaders over opkomend werk, planning en uitvoering, dus we hadden een startpunt.

Hoewel de werkbeheerdocumenten geen echte inhoud hadden, werd het onderhoud nog steeds effectief uitgevoerd. Er was een goede communicatie tussen operaties en onderhoud, en alles verliep redelijk soepel.

Dat gezegd hebbende, werd er niet veel belang gehecht aan het beschermen van het onderhoudsschema en werd er veel onderhandeld in de frontlinie tussen de operaties en de onderhoudsvoormannen. Ik moest voorzichtig zijn met hoe dit werd behandeld, want het laatste wat ik wilde was die relatie aantasten.

Materiaalbeheer

Toen ik me begon te verdiepen in ons materiaalbeheer, realiseerde ik me al snel dat er aanzienlijke mogelijkheden voor verbetering waren. We hadden een grote, door de leverancier beheerde voorraad handschoenen, veiligheidsbrillen, batterijen, tape, enz. die voor iedereen gratis waren en ons veel geld kostte. We hadden geen manier om opknapbare reserveonderdelen te traceren, dus er waren overal stapels eekhoorntjes.

Omdat betrouwbaarheidsgericht onderhoud (RCM) en foutmodus- en effectanalyse (FMEA) nooit zijn uitgevoerd, wisten we niet of we de juiste kritieke reserveonderdelen in voorraad hadden. De cultuur was om de voorraad laag te houden. De planners zouden onderdelen op creditcards kopen in plaats van voorraadnummers te creëren en supply chain management (SCM) te gebruiken. De ruimte in het magazijn was beperkt en we maakten er niet goed gebruik van. We hadden ook geen kitting of enscenering.

Processen

Hoewel sommige processen aan onderhoud ontbraken, werd de veiligheid goed beheerd. Verandermanagement, procesveiligheidsmanagement, gevarenregistratie en veilige werkprocedures waren top. Nogmaals, ik was blij dat we een betrokken groep medewerkers hadden die veiligheid serieus nam. Dat bleek uit hun statistieken, met slechts één registreerbare blessure in 2017 en één in 2018. Gezien de mate van betrokkenheid, wist ik dat het niet moeilijk zou zijn om de processen te ontwikkelen.

Ondersteunende systemen

Ons CMMS-programma heeft veel pk's, maar we gebruikten slechts een klein deel van de functionaliteit ervan. We hadden ook een aantal zeer ingewikkelde manieren om informatie in het systeem te krijgen nadat het werk was uitgevoerd. De handelaars schreven met de hand notities op het papieren exemplaar van de werkorder.

De voorman zou de werkorder sluiten. Het papieren exemplaar zou naar de onderhoudsbeheerder worden gestuurd, die op zijn beurt de werkorder opnieuw zou openen en de opmerkingen van de handelaar in het CMMS zou typen.

We deden ook wat condition-based monitoring. Er werd offsite olie-analyse uitgevoerd. Trillingsmetingen werden verzameld door de molenmakers en geanalyseerd door engineering, maar er werden geen rapporten gemaakt of gegevens gecorreleerd. Er is geen moeite gedaan om slechte actoren te identificeren of gegevens te ontwikkelen zoals de gemiddelde tijd tussen storingen (MTBF).

Hieronder staan enkele bevindingen van de gap-analyse:

-

Geweldig personeel - hield de zaak draaiende

-

Old-school mentaliteit met betrekking tot het volgen van werkmanagementprocessen

-

Wekelijks onderhoudsschema is gemaakt op de donderdag (drie dagen) voordat het moest worden uitgevoerd

-

Geen formeel vooruitzien voor onderhoud

-

Onderhoudsachterstand niet opruimen

-

Inbraakwerk was niet gebaseerd op kritieke apparatuur

-

Geen schemabeveiliging

-

Slechte gegevensinvoer in het CMMS

-

Geen formele strategie voor onderhoud

-

Te veel onderdelen gekocht met creditcard in plaats van via SCM

-

Slecht voorraadbeheer, te veel eekhoornstapels

-

Geen kitting of enscenering

-

Magazijn was open en eigenlijk een eresysteem

Zoals eerder vermeld, duurde het 50 jaar om dit punt te bereiken, dus we zouden het schip niet van de ene op de andere dag omdraaien. We moesten kleine, meetbare doelen stellen en lopen voordat we gingen rennen. Elke keer dat u iets nieuws implementeert, is het essentieel om voor de verandering te staan. Communicatie is van het grootste belang.

U moet de wijziging zo vroeg mogelijk, vóór de implementatie, aan uw team doorgeven. Laat het bezinken, maak jezelf zichtbaar en beschikbaar om vragen te beantwoorden en verdrijf eventuele angst. Zorg ervoor dat uw leiders op dezelfde lijn zitten, want als het niet belangrijk is voor degenen die leiden, is het niet belangrijk voor iemand anders.

Iedereen reageert op een andere manier op verandering. Een van de belangrijkste dingen over verandering is ervoor te zorgen dat je een ingebouwd ondersteunend stuk hebt. Volg het W. Edwards Deming-model van plan-do-check-act. Houd de verandering nauwlettend in de gaten en pas dienovereenkomstig aan. Zonder het ondersteuningsstuk vallen veel veranderingsinitiatieven uit en worden ze een smaak van de week.

Laaghangend fruit plukken

De functieoverschrijdende samenwerking en het respectvolle, constructieve debat dat ik dagelijks tegenkom, vind je op niet veel plaatsen terug. Deze mensen hebben een passie om het juiste te doen. Het begint allemaal bij de dagelijkse kernteamvergadering om 8.30 uur. Dit is een functieoverschrijdende vergadering met vertegenwoordigers van operations, plant engineering, plant control, automatisering, project engineering en onderhoud.

Alle werkverzoeken die de afgelopen 24 uur in het CMMS zijn ingevoerd, worden beoordeeld en geprioriteerd op basis van de prioriteitsaanduiding die in het werkverzoek is ingevoerd. Op de aanvraag wordt de datum ingevuld waarop operations de apparatuur weer in gebruik wil hebben. De geplande uitvoeringsdatum wordt herzien zodra de planning is voltooid en de klus is voorbereid en gefaseerd.

De uitdaging was om mensen te laten focussen op het belang van de apparatuur. Als het activum niet essentieel is voor de werking van de fabriek, mag het niet in het schema worden opgenomen. Ik moest versterken met de onderhoudsvoormannen die ze nodig hadden om het schema te beschermen. Onmiddellijk begonnen we veranderingen te zien in het inbraakwerk en de planning van compliance-KPI's.

Planning en planning waren aan de beurt. Hoe zeker kunt u zijn dat het schema voltooid zal zijn wanneer u het ontwikkelt op een donderdag in de week voordat het werk moet worden uitgevoerd? Zonder ervoor te zorgen dat alle banen waren uitgerust en geënsceneerd, had ik weinig vertrouwen. Ze hadden echter nog steeds 70 procent naleving van de planning, wat ik redelijk vond.

Ik hield een vergadering met mijn leiderschapsteam en we implementeerden een vijf weken durend schema. We vergrendelen nu het wekelijkse onderhoudsschema 10 dagen voor uitvoering. Hoewel het schema 10 dagen van tevoren is vergrendeld, wordt het beoordeeld tijdens de wekelijkse planningsvergadering om ervoor te zorgen dat de fabrieksprioriteiten niet zijn gewijzigd en dat alle taken zijn uitgerust en gefaseerd. Als niet alle benodigde onderdelen zijn uitgerust voor de klus, wordt deze uit het schema verwijderd.

We hebben ook parameters ingesteld voor het beheer van opkomende of inbraakwerkzaamheden. Dit was een van de belangrijkste wijzigingen om onze prestaties op het gebied van preventief onderhoud (PM) te verbeteren. In de kernvergadering, als er opkomend werk was, was het eerste dat uit het schema moest worden geduwd, correctief onderhoud met een lage prioriteit, daarna PM's en tenslotte werk waarvoor meer uitgebreide isolatie nodig was.

Naast de training voor professionele ontwikkeling die ik tijdens mijn carrière heb gevolgd, heb ik ook veel met lean-systemen gewerkt. Dus wanneer ik op zoek ben naar veranderingen, doe ik dat vanuit een lean mindset. Ik probeer altijd verspilling uit het proces te bannen en ben er vast van overtuigd dat ik alleen werk met toegevoegde waarde moet doen.

Het volgende gebied waar we in doken was preventief onderhoud. Er was zeer weinig onderhoud uitgevoerd op basis van conditie. De meeste PM's waren op tijd gebaseerd. Ik legde de PF-curve uit aan onze jongens en zei dat het uitvoeren van PM's van vitaal belang is om ons van brandbestrijding naar brandpreventie te brengen.

Frequentie is ook erg belangrijk. Als we wekelijkse PM's doen maar geen veranderingen zien, moeten we misschien wat manuren vrijmaken door de frequentie te verplaatsen naar twee weken enzovoort. In de laatste helft van 2018 hebben we meer dan de helft van onze 1400 PM's aangepast. We zagen een dramatische toename in het voltooien van PM's en de hoeveelheid werkverzoeken die het gevolg waren van 'corrigerend werk van PM'.

In de loop van de laatste negen maanden van 2018 hebben we ons gericht op het ontwikkelen van ons werkbeheerproces. Het is nu behoorlijk gedetailleerd. Ons motto voor 2018 was “het juiste onderhoud op het juiste moment doen”. Met die mentaliteit zijn we zeer succesvol geweest. Wat hebben we, achteraf gezien, echt gedaan? We hebben werkverzoeken van een andere lens bekeken op basis van het belang van de apparatuur voor de operatie.

We gaven prioriteit aan de manier waarop het werk werd uitgevoerd, dus de nadruk lag op het voltooien van PM's. We hebben wijzigingen aangebracht in de wekelijkse planningsvergadering om vijf weken vooruit te kijken en hebben het wekelijkse onderhoudsschema 10 dagen voorafgaand aan de uitvoering vergrendeld. We hebben kitting en enscenering geïmplementeerd. Alles wat op het komende onderhoudsschema stond, moest worden uitgerust en geënsceneerd.

We hebben nu tweewekelijks overleg over de naleving van de planning met de onderhoudsvoormannen. Toen we eenmaal met deze vergaderingen begonnen, zagen we een behoorlijke toename van de naleving van de planning. De onderhoudsvoormannen wisten toen dat ze verantwoordelijk waren voor het schema, en ze waren eigenaar ervan.

We hebben ook een sub-inventarisklasse in ons CMMS gemaakt, zodat opknapbare reserveonderdelen in voorraad konden worden ingevoerd met een bijbehorende waarde die in rekening zou worden gebracht bij een actief wanneer het werd gebruikt.

Daarnaast werden mensen ter verantwoording geroepen. Ik ben er vast van overtuigd dat iedereen een emmer werk te doen heeft, van de persoon aan het einde van een slang tot de CEO, en dat je in je eigen emmer zou moeten werken.

Waar naartoe?

Nu we de basis onder de knie hebben, zullen we langzaam nieuwe dingen toevoegen om continu te verbeteren. We hebben alle onderhoudsmedewerkers getraind, zodat ze al hun bevindingen rechtstreeks in het CMMS kunnen invoeren en hun taken kunnen uitvoeren. We beginnen met het implementeren van storingscodes in het CMMS, zodat we kunnen volgen waarom apparatuur het laat afweten en slechte actoren naar voren halen.

We hebben vier onderhoudsmedewerkers gekozen als onze condition-based monitoringgroep. Dit jaar gaan we ze trainen in trillingsanalyse, ultrasoon testen, thermografie en tribologie. Het doel is om over vier jaar een competent en zelfvoorzienend condition-based onderhoudsteam te hebben.

In december hebben we een driedaagse RCM-training gegeven, waaraan 17 Gold Bar-medewerkers hebben deelgenomen. Dit stelde ons in staat om al onze systemen te beoordelen met behulp van het RCM-model en ervoor te zorgen dat we de juiste strategieën hebben voor onze activa, dat ze de juiste kritieke waarde krijgen en dat we de kritieke reservecomponenten in voorraad hebben.

Onze strategie is veranderd. Tegen het einde van 2021 zal Gold Bar overgaan van een reactieve en preventieve onderhoudsorganisatie naar een on-condition en voorspellende onderhoudsafdeling. Het delen van de nieuwe strategie en visie met het team en alle leden van de Gold Bar-familie helpt om iedereen gefocust te houden. Als ze het doel kennen, zullen ze ons helpen het plan op te stellen.

Dit artikel is eerder gepubliceerd in de Reliable Plant 2019 Conference Proceedings.

Onderhoud en reparatie van apparatuur

- Decoderen van software voor preventief onderhoud:wat het doet en hoe het te gebruiken

- 12 onderhoudssjablonen en hoe ze te gebruiken

- Een preventief onderhoudsschema opstellen en optimaliseren

- Een effectieve samenwerking op het gebied van onderhoudsplanning en opslagruimte creëren

- Onderhoud en betrouwbaarheid - goed genoeg is nooit

- Totaal productief onderhoud implementeren

- Hoe het onderhoud te verbeteren

- Hoe een investering in onderhoud en betrouwbaarheid te rechtvaardigen

- Better safe than sorry:hoe de gezondheid en veiligheid te verbeteren met onderhoudssoftware

- 4 belemmeringen voor het adopteren van onderhoudsbeheersoftware (en hoe deze te overwinnen)

- Hoe de gezondheid en veiligheid in de productie te verbeteren?