Hoe u op conditie gebaseerd onderhoud effectiever kunt maken

Dit artikel is een complete gids voor het optimaliseren van condition-based maintenance (CBM), inclusief wat CBM is, de verschillende soorten, hoe het wordt gebruikt en hoe het te gebruiken voor maximaal rendement.

Inhoudsopgave

- Wat is op conditie gebaseerd onderhoud?

- Wanneer wordt op conditie gebaseerd onderhoud gebruikt?

- Wat zijn de voordelen van op conditie gebaseerd onderhoud?

- Verschillende soorten conditiegebaseerde monitoring

- Hoe u op conditie gebaseerd onderhoud effectiever kunt gebruiken

Uitval van apparatuur is niet een enkele gebeurtenis, het is een proces. Dit concept, dat pech onderweg zowel een reis als een bestemming is, is stevig verankerd in het domein van best practices voor onderhoud. Condition-based maintenance (CBM) kan als leidraad dienen op de weg naar storing en terug.

We hebben enkele tips, trucs en tools gegeven zodat u condition-based onderhoud een beetje beter kunt begrijpen, de strategie effectiever kunt gebruiken en uw onderhoudsoperatie als een goed geoliede machine kunt laten verlopen.

Wat is op conditie gebaseerd onderhoud?

Conditiegebaseerd onderhoud is een voorspellende onderhoudsstrategie waarbij verschillende elementen van een bedrijfsmiddel in de loop van de tijd worden geobserveerd en gemeten om verslechtering en mogelijk falen zo vroeg mogelijk te identificeren en te voorkomen. Onder CBM vindt onderhoud alleen plaats wanneer gegevens wijzen op een afname van de prestaties of de vroege waarschuwingssignalen van een storing. Dit onderscheidt CBM van preventief onderhoud, waarbij taken met regelmatige tussenpozen worden uitgevoerd.

Het doel van condition-based onderhoud is het opsporen van apparatuurstoringen voordat het gebeurt, zodat onderhoud precies kan worden uitgevoerd wanneer dat nodig is. Omdat CBM is gebaseerd op het verzamelen en analyseren van gegevens, kan het worden gebruikt om trends in de prestaties van activa te identificeren en te beoordelen waar een actief zich in zijn levenscyclus bevindt. Dit maakt het gemakkelijker om weloverwogen beslissingen te nemen over alles, van planning en arbeid tot budgettering.

Een voorbeeld van conditiegestuurd onderhoud is het monitoren van drukmetingen op apparatuur met watersystemen. Door de drukniveaus te bewaken, kunnen onderhoudspersoneel identificeren wanneer en waar een lek waarschijnlijk zal optreden voordat het zich voordoet, in plaats van op het punt van storing.

Wanneer wordt op conditie gebaseerd onderhoud gebruikt?

Hoewel op de meeste bedrijfsmiddelen gebaseerd onderhoud kan worden toegepast, moet de apparatuur aan bepaalde vereisten voldoen om CBM effectief te kunnen gebruiken.

Ten eerste, zoals de naam al doet vermoeden, moet er een aandoening zijn die kan worden gecontroleerd. Als de prestaties niet kunnen worden gemeten, kun je niet zien of er een verandering in de prestaties is, wat aangeeft dat er onderhoud nodig is.

Het is ook van cruciaal belang om deze prestatieveranderingen lang genoeg voor een storing te kunnen waarnemen, zodat het onderhoud kan worden voltooid voordat het activum uitvalt of verslechtering de productie beïnvloedt.

Uitval van apparatuur is niet een enkele gebeurtenis - het is een proces. . .Conditiegebaseerd onderhoud kan als leidraad dienen op de weg naar storing en terug.

Een andere belangrijke overweging is de kriticiteit van uw activa. Op conditie gebaseerd onderhoud levert het beste rendement op uw investering op voor uw meest kritieke bedrijfsmiddelen. Daarom is het een goed idee om een kritische analyse uit te voeren om te bepalen welke apparaten het meest waarschijnlijk zullen falen en welke impact dat defect zal hebben op uw bedrijf. Als u aan het versoepelen bent in CBM, denk er dan over na om te beginnen met uw meest kritieke bedrijfsmiddelen en van daaruit op te schalen.

Deze sjabloon voor analyse van het kritieke vermogen is een handige gids om uw items te sorteren

Tot slot kan conditiegestuurd onderhoud alleen worden toegepast als de juiste processen en systemen aanwezig zijn. Het onderhoudsteam moet prestatiegegevens kunnen vastleggen, analyseren en tijdige beslissingen kunnen nemen op basis van de resultaten.

Leer hoe u uw bedrijfsmiddelen kunt matchen met de perfecte onderhoudsstrategie

Lees meer

Wanneer wordt op conditie gebaseerd onderhoud gebruikt?

Wat zijn de voordelen van op conditie gebaseerd onderhoud?

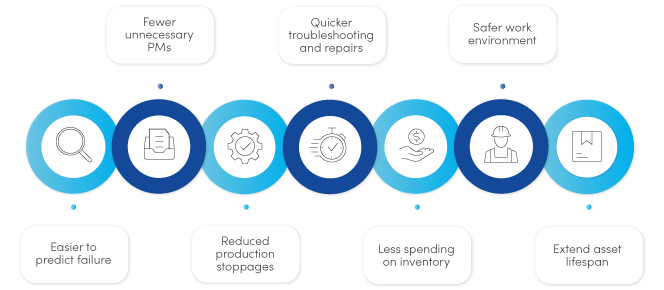

Er zijn verschillende voordelen verbonden aan het gebruik van conditiegebaseerd onderhoud van activa, vooral in een productie-intensieve omgeving met veel apparatuur. Hier zijn enkele van de belangrijkste voordelen die met CBM kunnen worden behaald:

- Het is veel gemakkelijker om storingen te voorspellen en op te lossen voordat deze zich voordoen, wat betekent dat CBM kan helpen ongeplande uitvaltijd en arbeidsuren te verminderen en tegelijkertijd de doorvoer te verhogen.

- De tijd tussen onderhoud neemt toe omdat reparaties alleen worden uitgevoerd als dat nodig is. Dit betekent minder uitvaltijd, minder achterstand en minder kosten.

- De kans dat de productie wordt onderbroken, is kleiner omdat CBM meestal wordt uitgevoerd terwijl bedrijfsmiddelen in bedrijf zijn en er normaal gesproken geen apparatuur nodig is om uit te schakelen voor inspectie.

- Als er toch een onverwachte storing optreedt, kan het gebruik van CBM leiden tot een snellere diagnose van het probleem, waardoor de kosten van storingen worden verlaagd.

- Omdat CBM een systeem voor vroegtijdige waarschuwing biedt voor apparatuurstoringen, kunt u de voorraad veel effectiever beheren en heeft u niet zoveel reserveonderdelen voor noodgevallen nodig.

- Reageren op een ongeplande storing is een van de meest risicovolle taken voor een onderhoudstechnicus. Op conditie gebaseerd onderhoud zorgt voor een veiligere werkplek door de kans op uitval van apparatuur te verkleinen.

- Te veel onderhoud plegen kan ervoor zorgen dat apparatuur sneller verslechtert. CBM helpt bij het voorschrijven van de optimale hoeveelheid onderhoud voor een asset, waardoor de kans op nevenschade aan de systemen wordt verkleind.

Verschillende soorten conditiegebaseerde monitoring

Condition-based maintenance is geworteld in condition-based monitoring. Dit houdt in dat de staat van een asset wordt bijgehouden met behulp van bepaalde prestatie-indicatoren. Er zijn een aantal verschillende tools en technieken waarmee onderhoudsteams dit kunnen doen. Deze methoden kunnen low-tech benaderingen zijn, zoals observatie door een technicus, of meer technologisch geavanceerde processen, zoals het verzamelen van gegevens via sensoren.

Een van de kenmerken van condition-based monitoring is dat het niet-invasief is. Dit betekent dat metingen worden gedaan zonder een machine uit te schakelen of de manier waarop deze werkt aan te passen. Gegevens worden met bepaalde tussenpozen of continu verzameld via sensoren, visuele inspectie, prestatiegegevens en/of geplande tests.

Het volgende is een kort overzicht van enkele van de technieken die worden gebruikt in condition-based monitoring:

Trillingsanalyse

Dit type conditiebewaking identificeert mogelijke storingen door veranderingen in de normale trillingssignatuur te detecteren. Trillingen worden beïnvloed door amplitude, intensiteit en frequentie. Sensoren kunnen afwijkingen in deze elementen detecteren, wat een teken kan zijn dat er iets mis is met een asset. Zo vertonen roterende apparatuur, zoals compressoren en motoren, een zekere mate van trillingen. Wanneer ze verslechteren of uit de lijn raken, neemt de intensiteit van de vibratie toe. Sensoren kunnen detecteren wanneer de trillingen overmatig worden en het onderdeel kan worden gerepareerd of vervangen.

Infrarood en thermische analyse

Als bepaalde onderdelen of systemen boven de gespecificeerde temperaturen opwarmen, kunnen ze verslechteren, kromtrekken, breken, doorbranden of brand veroorzaken. Infraroodcamera's en thermische sensoren worden gebruikt om te bepalen wanneer een apparaat te heet is geworden en waarschuwen het onderhoudsteam zodat ze de nodige stappen kunnen ondernemen om het te repareren. Infrarood- en thermische analyse wordt vaak gebruikt op onder spanning staande apparatuur, zoals elektrische geleiders en gemotoriseerde onderdelen die met een hoog toerental werken.

Ultrasone analyse

Ultrasone instrumenten helpen bij het detecteren van diepe, ondergrondse defecten. Dit doen ze door voor ons onhoorbare geluiden te meten en deze om te zetten in een toonhoogte die we kunnen horen. Zodra deze geluiden door het menselijk oor kunnen worden onderscheiden, is het gemakkelijker om afwijkingen in een asset te herkennen en te corrigeren. Als kogellagers bijvoorbeeld beginnen te verslijten, worden ze vervormd. Dit zorgt voor onregelmatige oppervlakken op het lager en verhoogt de emissie van ultrasone geluidsgolven. Dit kan een technicus signaleren dat het lager op weg is naar een storing.

Akoestische analyse

Akoestische analyse is vergelijkbaar met vibratie- en ultrasone analyse. Het gebruikt sensoren en microfoons om geluiden te detecteren die aangeven dat een asset niet helemaal goed werkt. Waar echter het belangrijkste gebruik van vibratie- en ultrasone analyse is om tekortkomingen in roterende apparatuur aan het licht te brengen, heeft akoestische analyse het extra voordeel dat het gas-, vloeistof- of vacuümlekken kan opsporen. Dit is een belangrijk voordeel voor productiefaciliteiten in de olie-, energie- en mijnbouwindustrie.

Olie-analyse

Olieanalyse helpt bij het diagnosticeren van de interne toestand van met olie bevochtigde componenten en hun smeermiddelen. Deze methode kan de gezondheid bepalen van een actief dat olie, brandstof of koelvloeistof gebruikt en of het bijna defect raakt. Olie-analyse kan net zo grondig zijn als het testen van bloedmonsters. Dit type conditiebewaking kan het testen van tientallen verschillende elementen omvatten, zoals het niveau van slijtagemetalen of vuilverontreiniging in olie. Het legt ook informatie vast over viscositeit, zuurniveaus, watergehalte en meer om de effectiviteit van de olie als smeermiddel te bepalen.

Elektrische analyse

Wanneer een elektrische stroom te sterk of te zwak is, kan dit problemen veroorzaken voor een asset. Bij elektrische analyse worden stroomtangen gebruikt om de stroom in een circuit te meten. Met deze tool kunnen onderhoudsteams gemakkelijk meten wanneer een machine een abnormale hoeveelheid elektriciteit ontvangt. Het apparaat kan dan worden uitgeschakeld en onderhouden voordat een groter, duurder elektrisch probleem optreedt.

Drukanalyse

In veel industrieën is de productie afhankelijk van het handhaven van de juiste druk in de apparatuur, zodat vloeistof, gas of lucht goed door een pijpleiding of hydraulische slang kan stromen. Hier kan drukanalyse een rol spelen. Als de druk in een apparaat daalt, kan dit betekenen dat er een intern probleem is dat onderhoud vereist. Een piek in druk zou een teken zijn van breuk of een dreigende explosie. Door drukanalyses uit te voeren, kunnen onderhoudsteams deze veranderingen in realtime zien gebeuren en erop reageren voordat problemen uit de hand lopen.

Veel van deze vormen van conditiebewaking kunnen samen worden gebruikt om de gezondheid van een asset te meten. Er kunnen bijvoorbeeld meerdere sensoren worden bevestigd aan een asset die alles meet, van temperatuur tot druk, zodat alle systemen in een apparaat optimaal functioneren.

Hoe u op conditie gebaseerd onderhoud effectiever kunt gebruiken

Conditiegebaseerd onderhoud toepassen is één ding. Het effectief gebruiken is een heel ander verhaal. Als u niet over de juiste systemen, processen en procedures beschikt, kan condition-based onderhoud u meer tijd, geld en goodwill kosten dan het waard is. Hier zijn een paar manieren waarop onderhoudsteams de kracht van CBM kunnen benutten en een duurzame operatie kunnen opbouwen rond conditiebewaking.

Stap 1:Breng uw activa, faalwijzen en baselines in kaart

Het zou een understatement zijn om te zeggen dat u uw bedrijfsmiddelen door en door moet kennen voordat u conditioneel onderhoud implementeert. Je moet alles begrijpen over hoe apparatuur werkt, zodat je sensoren goed kunt kalibreren, problemen zo snel mogelijk kunt opsporen en de juiste behandelingen kunt voorschrijven.

Allereerst moet u al uw bedrijfsmiddelen en hun mogelijke faalwijzen in kaart brengen om te begrijpen of elk apparaat de belangrijkste ingrediënten voor CBM heeft. Het eerste belangrijke ingrediënt is een aandoening die kan worden gecontroleerd. Conditiebewaking werkt niet voor elke asset, dus als u weet welke geen sensoren of andere monitoringtools en -technieken ondersteunen, kunt u later veel tijd en geld besparen.

Door te veel onderhoud kan apparatuur sneller verslechteren. CBM helpt bij het voorschrijven van de optimale hoeveelheid onderhoud voor een asset, waardoor de kans op nevenschade aan de systemen wordt verkleind.

Bepaal voor de overige bedrijfsmiddelen of de door conditiebewaking geïdentificeerde storingsmodi u kunnen waarschuwen voor een probleem met voldoende tijd om het op een kosteneffectieve manier op te lossen. Als het antwoord ja is, is het activum waarschijnlijk een goede kandidaat voor op conditie gebaseerd onderhoud.

Creëer foutcodes die perfect zijn voor CBM met deze FMEA-sjabloon

Zodra u uw groep gekwalificeerde activa heeft, is het belangrijk om basislijnen in te stellen voor normaal gebruik. Baselines zijn de vastgestelde drempels die wijzen op een gezond en volledig functioneel systeem. De basistrillingsfrequentie voor een lager kan bijvoorbeeld 1000 Hz tot 2000 Hz zijn. Elk getal tussen deze twee frequenties betekent dat de peiling op het optimale niveau werkt. Als het boven de 2000 Hz of onder de 1000 Hz komt, kan dit een probleem betekenen.

Baselines kunnen op vele manieren worden vastgesteld, van aanbevelingen van fabrikanten tot historische trends. Door baselines voor elk systeem te maken, hoeft u niet meer te gissen naar op conditie gebaseerd onderhoud en worden uw beslissingen veel efficiënter en effectiever.

Aan de slag met condition-based monitoring

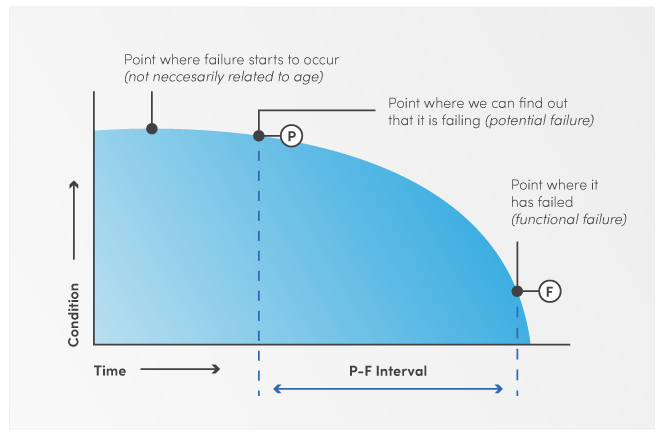

Stap 2:Begrijp en gebruik de curve voor potentiële storingen (P-F)

Praten over conditieafhankelijk onderhoud zonder de P-F-curve is als praten over een auto zonder wielen; het werkt gewoon niet.

De P-F-curve toont de relatie tussen machinestoring, kosten en hoe dit kan worden voorkomen. Het is gebaseerd op het feit dat apparatuur zich in een vroeg stadium van falen kan bevinden, ook al lijkt het goed te werken. Langs de X-as van de curve staat de tijd. Terwijl u door de tijd gaat, beweegt de machine van het punt van mogelijke storing naar het punt van daadwerkelijke (functionele) storing. Naarmate je door de tijd gaat, zijn er ook gevallen waarin fouten kunnen worden gedetecteerd voordat ze volledig defect zijn.

Langs de Y-as staat de staat van de machine. De machine gaat van topconditie naar het punt van storing, en vervolgens naar beneden tot de werkelijke storing.

Het belangrijkste onderdeel van de P-F-curve is het P-F-interval. Het P-F-interval is de tijd tussen het potentiële falen van een asset en het functionele voorspelde falen ervan. Voor een succesvolle CBM moet u ervoor zorgen dat uw inspectie-intervallen kleiner zijn dan het P-F-interval, zodat u een storing kunt opvangen nadat deze is gedetecteerd, maar voordat deze daadwerkelijk optreedt. Het afstemmen van uw onderhoudsintervallen is ook cruciaal voor het optimaliseren van condition-based onderhoud.

Het begrijpen van de PF-curve en het PF-interval is de sleutel tot het bouwen van een efficiënte CBM-strategie. Met de P-F-curve en het interval kunt u bepalen hoe vaak u een CBM-taak moet voltooien. De frequentie van het onderhoud wordt verminderd, evenals de kosten en tijdsinvesteringen die gepaard gaan met onderhoud.

Wat is de P-F-curve en hoe deze te gebruiken

Lees meer

Stap 3:Maak gebruik van onderhoudstechnologie

Op conditie gebaseerd onderhoud combineert aanbevolen richtlijnen met reparatie- en prestatiegegevens om te bepalen welke taken moeten worden uitgevoerd en hoe vaak. Wanneer deze parameters zijn bepaald, is het onderhoudssoftware die kan worden gebruikt om u te helpen een sprong te maken op alles, van het loggen van sensorgegevens tot het activeren van werkorders en het plannen van onderhoud.

Door sensorgegevens te integreren met onderhoudssoftware, zoals een CMMS, kunnen betrouwbaarheidsingenieurs, onderhoudsmanagers en technici informatie veel gemakkelijker, sneller en nauwkeuriger vastleggen, organiseren en analyseren.

Onderhoudssoftware geeft u ook de mogelijkheid om automatisch een werkorder te activeren wanneer bepaalde metingen buiten de vastgestelde baseline vallen. U kunt bijvoorbeeld een CMMS instellen om onderhoud aan een filter te plannen wanneer het drukverschil hoger is dan 20 psi. Op deze manier kan onderhoud op het meest geschikte moment worden gepland, waardoor de kans op storingen wordt verkleind en tegelijkertijd de middelen worden gemaximaliseerd.

Een werkorder maken met condition-based monitoring

Geoptimaliseerde voorraadaankopen is een ander geweldig bijproduct van het gebruik van onderhoudssoftware om op conditie gebaseerd onderhoud te beheren. Omdat software de werkordergeschiedenis kan volgen en rapporten over het gebruik van onderdelen kan maken, is het eenvoudig om voorraadniveaus aan te passen, zodat u alleen de onderdelen bestelt die u nodig hebt, wanneer u ze nodig hebt. Niet alleen zijn de onderdelen altijd bij de hand (waardoor uitvaltijd wordt geëlimineerd), maar kunnen de voorraadprijzen worden verlaagd.

Stap 4:Creëer een solide trainingsprogramma voor personeel

Hoewel condition-based onderhoud sterk afhankelijk is van technologie en geautomatiseerde systemen, zoals sensoren en software, zal er altijd een menselijke factor bij betrokken zijn. Om uw CBM-strategie zo efficiënt en effectief mogelijk te laten zijn, is het van vitaal belang dat alle leden van het onderhoudsteam goed zijn opgeleid in het concept van CBM, de voordelen ervan en het gebruik van de systemen. Dit verhoogt de buy-in, elimineert gebruikersfouten en verhoogt de betrouwbaarheid gedurende het hele proces.

De training moet een grondige uitsplitsing bevatten van de verschillende soorten conditiebewaking en hoe deze van invloed zijn op elk activum in uw instelling. Het moet ook duidelijk zijn hoe elk lid van het team ervoor kan zorgen dat sensorgegevens correct worden geregistreerd en hoe de daaruit voortvloeiende onderhoudstaken moeten worden behandeld. Het is een goed idee om in dit stadium van de CBM-implementatie een assetmanagementbeleid op te stellen, omdat het iedereen in uw faciliteit, niet alleen het onderhoudsteam, zal helpen te begrijpen hoe CBM de organisatie als geheel beïnvloedt en hun plaats in het verzekeren dat de strategie werkt om zijn volledige potentieel.

Onderhoud en reparatie van apparatuur

- Hoe lean-onderhoudstechnieken faciliteiten helpen efficiënter te werken

- Hoe integratie met SenrTrx Fiix-klanten helpt om condition-based onderhoud te overwinnen

- Hoe u het beheer van de onderhoudsvoorraad kunt verbeteren

- Hoe u de gegevens van uw machine waardevoller kunt maken

- Effectieve onderhoudsplanning realiseren

- Hoe u het onderhoud proactief kunt houden

- Een elektrisch onderhoudsprogramma samenstellen

- Hoe verandert de rol van onderhoudsmanager?

- Hoe u uw supply chain voor onderhoud effectiever kunt maken met behulp van data

- Hoe schrijf je een bruikbare en effectieve standaard onderhoudsprocedure?

- Hoe u het kantoor van uw productiefaciliteit meer georganiseerd kunt maken?