Wat zijn de 4 soorten onderhoudsstrategieën?

Onderhoudsstrategieën:welke moet u kiezen?

Als u tijd besteedt aan het lezen van trends in de branche, weet u dat voorspellend onderhoud elke dag populairder wordt. De opkomst van het industriële internet der dingen (IIoT) maakt het voor organisaties mogelijk om intelligente onderhoudssoftware te gebruiken om gegevens te verzamelen en te integreren met verbonden apparaten om slimmer te kunnen produceren.

Hoewel dit specifieke type onderhoud aan populariteit wint, is het verre van de enige oplossing die beschikbaar is voor organisaties die veel apparatuur nodig hebben. Er zijn tal van andere soorten onderhoud die goed werken voor allerlei soorten organisaties, van kleine winkels die verdrinken in papieren werkbonnen tot gegevensgestuurde bedrijfsactiviteiten voor wie voorspellend onderhoud een realiteit is. Laten we deze soorten onderhoud vergelijken om te zien welke het beste werken voor verschillende scenario's.

Inhoudsopgave

- Wat zijn de 4 soorten onderhoud?

- Run-to-failure (onderhoud bij storing)

- Preventief (gepland) onderhoud

- Voorspellend onderhoud (PdM)

- Betrouwbaarheidsgericht onderhoud (RCM)

- Onderhoudsbeheerstrategieën vergelijken

We besteden veel tijd aan het prezen van de voordelen van preventief onderhoud, maar het is niet de enige onderhoudsstrategie die er is. Er zijn veel verschillende benaderingen die u kunt combineren, afhankelijk van uw bedrijfsmiddelen, uw branche en de grootte en ervaring van uw onderhoudsteam. Vandaag gaan we de vier meest voorkomende soorten onderhoudsstrategieën met elkaar vergelijken, hun voor- en nadelen en wanneer ze het meest effectief zijn.

Dit artikel behandelt de meest voorkomende strategieën, maar het is geen uitputtende lijst. Ga voor meer ideeën naar onze pagina met onderhoudsstrategieën en planningsbronnen.

Wat zijn de 4 soorten onderhoud?

1. Reactief onderhoud (storingsonderhoud)

Reactief onderhoud, ook wel storing of run-to-failure genoemd, is vrij eenvoudig:repareer dingen wanneer ze kapot gaan. Aangezien reparaties niet gepland zijn, is het een goede methode om te gebruiken voor apparatuur die niet essentieel is voor operaties of die lage kosten heeft (denk aan alles dat zelden wordt gebruikt of de functie van andere apparatuur verdubbelt).

Denk bijvoorbeeld aan een beltfeeder van $ 1000, waarvan de levensduur met 10% kan worden verlengd door deze elke 3 maanden te onderhouden. Hoe hard ben je bereid te werken om $ 100 te besparen? Voor een niet-kritiek stuk machine zou het antwoord "niet moeilijk" moeten zijn."

Hoewel het minimale planning vereist, kunnen de nadelen van reactief onderhoud aanzienlijk zijn als het niet correct wordt uitgevoerd. Als de aanpak voor alle apparatuur wordt gebruikt, kunnen er enorme vertragingen in de productie optreden wanneer een kritiek onderdeel van de apparatuur uitvalt. Verder, als u niet de juiste onderdelen en benodigdheden bij de hand heeft, kunnen de kosten voor spoedverzending aanzienlijk worden. Kort gezegd, reactief onderhoud betekent vaak meer uitvaltijd en hogere onderhoudskosten wanneer het niet strategisch wordt ingezet.

Wat is de perfecte hoeveelheid reactief onderhoud?

Vind hier het antwoord

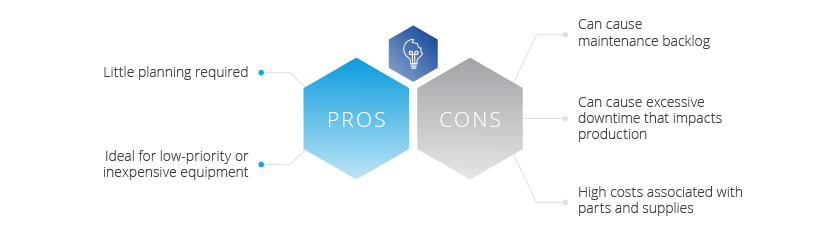

- Weinig planning vereist

- Ideaal voor apparatuur met een lage prioriteit of goedkope apparatuur

- Kan onderhoudsachterstand veroorzaken

- Kan overmatige uitvaltijd veroorzaken die de productie beïnvloedt

- Hoge kosten in verband met onderdelen en benodigdheden

2. Preventief onderhoud (gepland)

Deze methode, ook bekend als proactief onderhoud, houdt in dat activa periodiek offline worden gehaald en met vooraf bepaalde tussenpozen worden geïnspecteerd of gerepareerd (meestal op tijd of gebeurtenis gebaseerde triggers). Het doel van deze aanpak is om de gebruiksduur van een actief te verlengen en storingen te voorkomen.

Veel organisaties die preventief onderhoud toepassen, gebruiken CMMS-software om werkorders te activeren wanneer een PM moet worden betaald. Hierdoor kan een faciliteit veel van haar planningsinspanningen automatiseren, wat een belangrijk ingrediënt is van deze preventieve aanpak. Omdat de planning van tevoren wordt gedaan, is het veel gemakkelijker om de juiste onderdelen en middelen bij de hand te hebben om elke taak uit te voeren.

Zoals bij alle soorten onderhoud, kleven er potentiële nadelen aan het uitsluitend vertrouwen op preventief onderhoud. Als het PM-schema niet regelmatig wordt gecontroleerd, gecontroleerd en verbeterd, kan "PM-kruip" optreden. Dit is wanneer technici verzanden in onnodige taken en de organisatie tijd en geld kosten.

Evenzo kan het uitvoeren van te veel PM's de deur openen voor storingen na PM. Er zijn een aantal manieren om dit te voorkomen, maar het risico wordt groter naarmate PM's vaker voorkomen. Het komt erop neer dat als een preventief onderhoudsprogramma wordt gebruikt, dit hand in hand moet gaan met PM-optimalisatie.

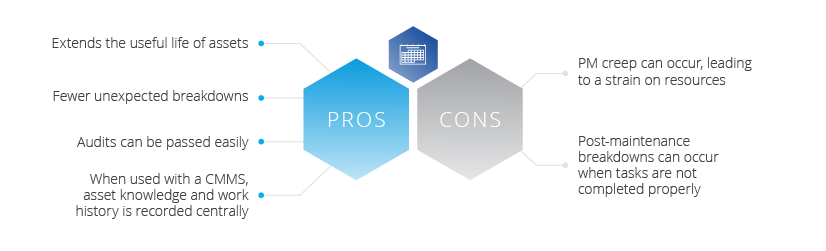

- Verlengt de gebruiksduur van activa

- Minder onverwachte storingen

- Audities kunnen gemakkelijk worden doorgegeven

- Bij gebruik met een CMMS wordt de kennis van activa en werkgeschiedenis centraal vastgelegd

- PM-kruip kan optreden, wat leidt tot een belasting van middelen

- Onderbrekingen na het onderhoud kunnen optreden wanneer taken niet correct worden uitgevoerd

3. Voorspellend onderhoud (PdM)

Predictive Maintenance (PdM) is bedoeld om storingen te voorspellen voordat ze optreden, zodat onderhoud op het juiste moment kan plaatsvinden. PdM gebruikt gegevens van machinesensoren en slimme technologie om het onderhoudsteam te waarschuwen wanneer een apparaat dreigt te falen. Een sensor kan bijvoorbeeld trillingsanalyse gebruiken om het onderhoudsteam te waarschuwen dat een apparaat het risico loopt defect te raken, waarna het offline wordt gehaald, geïnspecteerd en dienovereenkomstig wordt gerepareerd.

Het is mogelijk om PdM uit te voeren via visuele inspecties van apparatuur, maar de eenvoudigste manier om een voorspellende onderhoudsstrategie vast te stellen, is door een CMMS te gebruiken om meterstanden bij te houden. Het voordeel van PdM (ten opzichte van PM) is het potentieel voor kostenbesparingen door minder manuren besteed aan onderhoud en meer inzicht in de prestaties en mogelijke problemen die zich voordoen met de machine. Bovendien betekent een afhankelijkheid van gegevens en sensorinformatie dat het onderhoud wordt bepaald door de werkelijke toestand van de apparatuur, in plaats van een best-guess-schema of onderbuikgevoel.

Als u zo sterk op gegevens vertrouwt, betekent dit natuurlijk dat er hogere initiële kosten zijn om ervoor te zorgen dat deze onderhoudsbenadering kan gedijen. Een ander ding om in gedachten te houden met voorspellend onderhoud is dat je moet lopen voordat je kunt rennen. Voor een organisatie die voortkomt uit een pen-en-papier of Excel-gebaseerd onderhoudsprogramma, moet u eerst voortbouwen op de processen en inzichten die preventief onderhoud biedt om een effectief voorspellend onderhoudsplan op te bouwen.

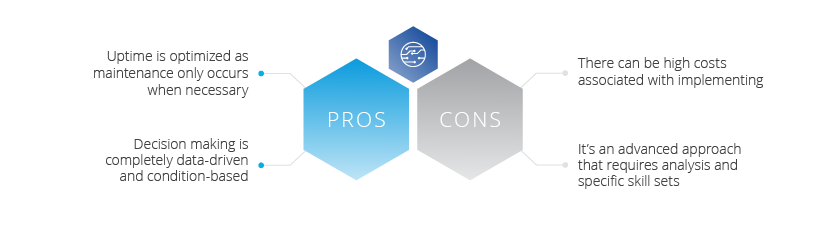

- Uptime is geoptimaliseerd omdat onderhoud alleen plaatsvindt wanneer dat nodig is

- Besluitvorming is volledig gegevensgestuurd en op voorwaarden gebaseerd

- Er kunnen hoge kosten verbonden zijn aan de implementatie

- Het is een geavanceerde aanpak die analyse en specifieke vaardigheden vereist

Een korte handleiding om echt goed te zijn in voorspellend onderhoud

Download de gids

4. Betrouwbaarheidsgericht onderhoud (RCM)

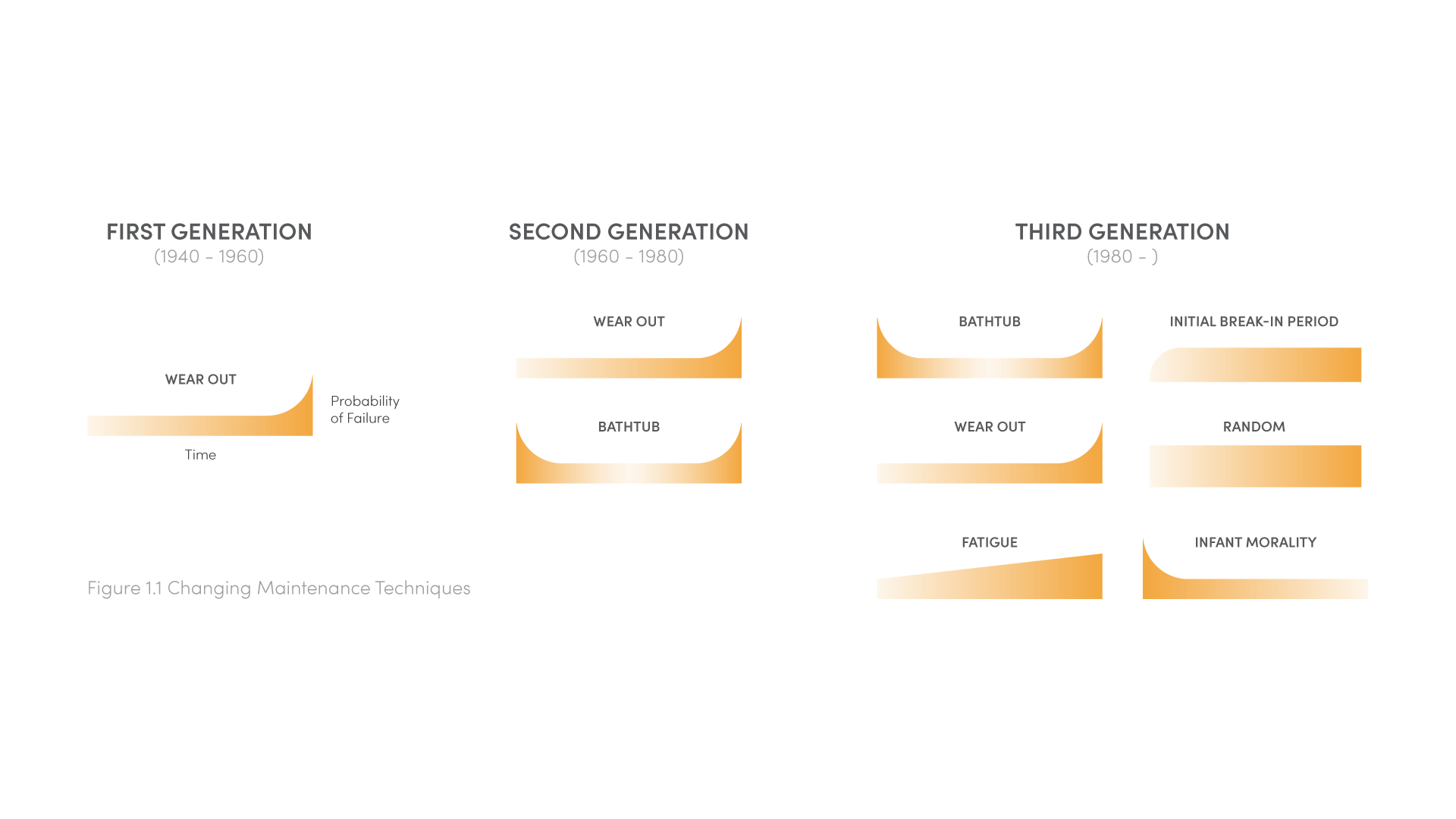

Reliability-centered maintenance (RCM) pakt het feit aan dat storingen niet altijd lineair zijn. RCM is een zeer betrokken proces dat tot doel heeft alle mogelijke storingsmodi voor elk apparaat te analyseren en een onderhoudsplan op maat te maken voor elke afzonderlijke machine. Het uiteindelijke doel van RCM is om de beschikbaarheid of betrouwbaarheid van apparatuur te vergroten.

RCM wordt als complex beschouwd omdat elk individueel activum moet worden geanalyseerd en geprioriteerd op basis van kritiekheid. De meest kritieke activa zijn die die waarschijnlijk vaak zullen falen of grote gevolgen zullen hebben in geval van falen. Omdat elk apparaat afzonderlijk wordt geanalyseerd, is het mogelijk dat het eindresultaat van het starten van een RCM-inspanning is dat u net zoveel verschillende onderhoudsplannen heeft als dat u apparaten gebruikt.

RCM is zeer geavanceerd, in die mate dat het niet voor elke organisatie een realistische of noodzakelijke techniek is. Het vereist een zeer volwassen onderhoudsteam dat preventie, basisinspecties, voorspellend onderhoud beheerst en toegang heeft tot veel bestaande gegevens over hun bedrijfsmiddelen.

- De betrouwbaarheid wordt gemaximaliseerd omdat elk apparaat zijn eigen onderhoudsplan krijgt

- Onderhoud wordt geproiritiseerd op basis van de mate waarin de apparatuur belangrijk is, wat het risico vermindert

- Vereist grote investeringen in tijd en geld

- Veel teams hebben niet de middelen om deze aanpak toe te passen

Vergelijkingstabel voor onderhoudsbeheerstrategieën

Een snelle vergelijking van deze vier strategieën nodig? Bekijk de onderstaande tabel voor een kort overzicht van elke benadering.

Hoe ontwikkel je een onderhoudsstrategie?

Het komt erop neer dat er geen one-size-fits-all-benadering is voor onderhoud. Om een onderhoudsstrategie te ontwikkelen, moet u de unieke voordelen en tekortkomingen van elke strategie evalueren en afwegen, afhankelijk van de bedrijfsmiddelen waarmee u werkt, in welke fase van het betrouwbaarheidstraject uw organisatie zich bevindt en de impact van uitvaltijd in uw faciliteit.

Onze aanbeveling voor het ontwikkelen van uw onderhoudsstrategie is om te beginnen waar het zinvol is voor uw omstandigheden en van daaruit verder te groeien. Uiteindelijk komt u op een punt waar u een uitgebalanceerd onderhoudsprogramma kunt gebruiken dat elke methode gebruikt waar deze het beste past.

Onderhoud en reparatie van apparatuur

- Wat zijn de verschillen tussen onderhoud en reparaties?

- Wat zijn de soorten actuatoren

- Wat zijn de meest voorkomende soorten onderhoudsladders?

- Wat zijn de verschillende soorten onderhoudspersoneel?

- Wat zijn de soorten CNC-machines?

- Wat zijn de praktische tips voor apparatuurbeheer?

- Wat zijn de 7 soorten technologie?

- Wat zijn de verschillende soorten prototypes?

- Wat zijn de 4 soorten fabricageprocessen?

- Wat zijn de soorten lagers?

- Wat zijn de 2 soorten pompen?