Soorten koolstofvezels en het productieproces

Koolstofvezels (CF) zijn vezels met een diameter van ongeveer 5-10 micrometer en voornamelijk samengesteld uit koolstofatomen.

Er zijn verschillende voordelen van koolstofvezels:

- hoge stijfheid ,

- hoge treksterkte ,

- laag gewicht en

- hoge chemische bestendigheid .

Na het lezen van dit bericht, ken je de belangrijkste classificatie van koolstofvezels, welke grondstoffen nodig zijn en leer over het gedetailleerde productieproces.

Dat gezegd hebbende, kun je snel de kwaliteit van koolstofvezelproducten onderscheiden en het hele productieproces efficiënter in handen krijgen.

1. De algemene classificatie van koolstofvezels

A. Gebaseerd op trekmodulus

Trekmodulus van de vezel is het belangrijkste criterium om koolstofvezels te classificeren.

In principe is trekmodulus een afkorting voor "elasticiteitsmodulus ", wat een maat betekent voor hoe stijf een vezel met een bepaalde diameter is, of de weerstand tegen uitrekken, hoe hoger het getal, hoe stijver de vezel.

B. Gebaseerd op oplopende volgorde van trekmodulus

Andere classificaties, in oplopende volgorde van trekmodulus, omvatten "standaardmodulus", "tussenliggende modulus", "hoge modulus" en "ultrahoge modulus".

Koolstofvezels met ultrahoge modulus hebben bijvoorbeeld een trekmodulus van 500 miljoen-1,0 miljard kPa. Ter vergelijking:staal heeft een trekmodulus van ongeveer 200 miljoen kPa. Daarom is de sterkste koolstofvezel is ongeveer vijf keer sterker dan die van het staal .

2. Welke grondstoffen zijn nodig voor het productieproces?

De grondstof die wordt gebruikt om koolstofvezel te maken, is de voorloper .

A. Polyacrylonitril

Ongeveer 90% van de koolstofvezels is gemaakt van polyacrylonitril .

B. Rayon of petroleumpek

Dan is de resterende 10% van rayon of petroleumpek . Al deze materialen zijn organische polymeren, gekenmerkt door lange reeksen moleculen die aan elkaar zijn gebonden door koolstofatomen.

C. Gas en vloeistoffen

Tijdens het productieproces worden verschillende gassen en vloeistoffen zijn onmisbaar.

Sommige van deze materialen moeten met de vezel reageren om een specifiek effect te bereiken. Andere materialen hoeven echter niet te reageren of bepaalde reacties met de vezel te voorkomen.

Net als bij de voorlopers zijn de exacte samenstellingen van veel van deze procesmaterialen handelsgeheimen.

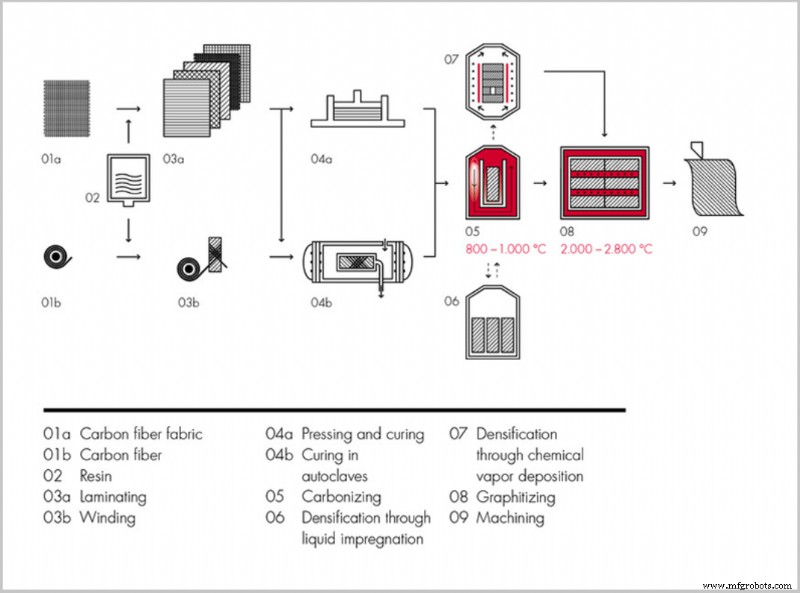

3. Het productieproces van koolstofvezel

Het proces voor het maken van koolstofvezels is deels chemisch en deels mechanisch .

De voorloper wordt in lange strengen of vezels getrokken en vervolgens verwarmd tot een zeer hoge temperatuur om te voorkomen dat deze in contact komt met zuurstof.

Zonder de zuurstof , de vezel kan niet verbranden. In plaats daarvan zorgt de hoge temperatuur ervoor dat de atomen in de vezel heftig gaan trillen totdat de meeste niet-koolstofatomen zijn verdreven .

Dit proces is carbonisatie en laat een vezel achter die bestaat uit lange, nauw in elkaar grijpende ketens van koolstofatomen met slechts een paar niet-koolstofatomen over.

In de volgende paragrafen van het bericht zullen we u een typische reeks bewerkingen voorstellen die worden gebruikt om koolstofvezels te vormen uit polyacrylonitril.

3.1 Draaien

1) Mix acylonitril-plasticpoeder met een ander plastic (methylacrylaat of methylmethacrylaat).

2) Reageerde met een katalysator in een conventioneel suspensie- of oplossingspolymerisatieproces om een polyacrylonitrilplastic te vormen.

3) Het plastic wordt vervolgens tot vezels gesponnen, die gewassen en uitgerekt .

3.2 Stabiliseren

1) Voordat vezels worden gecarboniseerd, moeten ze chemisch worden gewijzigd om hun lineaire atomaire binding om te zetten in een thermisch stabielere ladderbinding.

2) Stabilisatie bereiken door de vezels in lucht te verwarmen tot ongeveer 200-300° C (390-590° F) voor 30-120 minuten.

3.3 Carboniseren

1) Zodra het stabilisatieproces is voltooid, worden de vezels verwarmd tot een temperatuur van ongeveer 1.000-3.000° C (1.830-5.500° F) gedurende enkele minuten in een oven gevuld met een gasmengsel dat geen zuurstof bevat.

2) De gasdruk in de oven wordt hoger gehouden dan de buitenluchtdruk en de punten waar de vezels de oven binnenkomen en verlaten zijn afgedicht om te voorkomen dat zuurstof binnendringt .

3.4 Oppervlak behandelen

Na het carboniseren hebben de vezels een oppervlak dat niet goed hecht aan de epoxy's en andere materialen die in composietmaterialen worden gebruikt. Om de vezels betere hechtingseigenschappen te geven , hun oppervlak is licht geoxideerd .

3.5 Maatvoering

1) Na de oppervlaktebehandeling worden de vezels gecoat om ze te beschermen tegen beschadiging tijdens het wikkelen of weven. Dit proces heet sizing .

De coatingmaterialen zijn zo gekozen dat ze compatibel zijn met de lijm die wordt gebruikt om composietmaterialen te vormen. Typische coatingmaterialen omvatten epoxy, polyester, nylon, urethaan en andere.

2) De gecoate vezels worden op cilinders gewikkeld die klossen worden genoemd . De klossen worden in een spinmachine geladen en de vezels worden gedraaid tot garens van verschillende groottes.

Dat is de basisinformatie over het productieproces van koolstofvezels en we hopen oprecht dat het nuttig zou zijn. Aarzel niet om hieronder een reactie achter te laten als je vragen hebt.

Opmerking : We zijn niet de eigenaar van de afbeeldingen die in dit bericht worden gebruikt. Neem gerust contact met ons op als ze van jou zijn, en we zullen ze zo snel mogelijk verwijderen.

Productieproces

- Het fabricageproces van de schacht begrijpen

- Hoe het is gemaakt:de kunst van het maken van koolstofvezel

- Typen en classificatie van bewerkingsprocessen | Productiewetenschap

- Wat is carbureren? - Definitie, typen en proces

- Soorten tekenprocessen:draadtrekken, staaftrekken en buistrekken

- Rolling Process:Types, Werken, Terminologie en Toepassing

- Betekenis en typen productieproces

- Wat zit er in het productieproces?

- Wat is het productieproces van zeep?

- Wat zijn de 4 soorten fabricageprocessen?

- Welke drie soorten productie zijn er?